Качество как экономическая

категория и объект управления

В рыночной экономике проблема качества является важнейшим фактором повышения уровня жизни, экономической, социальной и экологической безопасности. Качество — комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегии, организация производства, маркетинг и др. Важнейшей составляющей всей системы качества является качество продукции. В современной литературе и практике существуют различные трактовки понятия качества. Международная организация по стандартизации определяет качество (стандарт ИСО-8402) как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. Этот стандарт ввел такие понятия, как «обеспечение качества», «управление качеством», «спираль качества». Требования к качеству на международном уровне определены стандартами ИСО серии 9000. Первая редакция международных стандартов ИСО серии 9000 вышла в конце 1980-х годов и ознаменовала выход международной стандартизации на качественно новый уровень. Эти стандарты вторглись непосредственно в производственные процессы, сферу управления и установили четкие требования к системам обеспечения качества. Они положили начало сертификации систем качества. Возникло самостоятельное направление менеджмента — менеджмент качества. В настоящее время ученые и практики за рубежом связывают современные методы менеджмента качества с методологией TQM (total quality management) — всеобщим (всеохватывающим, тотальным) менеджментом качества.

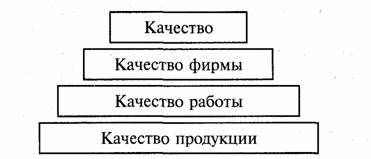

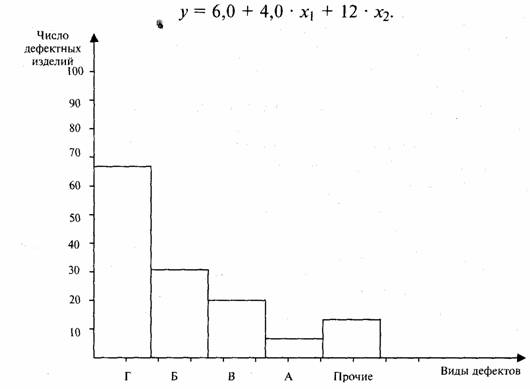

Стандарты ИСО серии 9000 установили единый, признанный в мире подход к договорным условиям по оценке систем качества и одновременно регламентировали отношения между производителями и потребителями продукции. Иными словами, стандарты ИСО — жесткая ориентация на потребителя. При этом речь идет о культуре производства. Качество можно представить в виде пирамиды (рис. 1.1).

Рис. 1.1. Пирамида качества

Наверху пирамиды находится TQM — всеохватывающий, тотальный менеджмент качества, который предполагает высокое качество всей работы для достижения требуемого качества продукции. Прежде всего, это работа, связанная с обеспечением высокого организационно-технического уровня производства, надлежащих условий труда. Качество работы включает обоснованность принимаемых управленческих решений, систему планирования. Особое значение имеет качество работы, напрямую связанной с выпуском продукции (контроль качества технологических процессов, своевременное выявление брака). Качество продукции непосредственно вытекает из качества работы. Здесь оценивается качество годной продукции, учитывается мнение потребителя, анализируются рекламации.

Для дальнейшего уточнения понятия управления качеством продукции целесообразно обратить внимание на трактовку понятия продукции и уточнить само это понятие. Необходимость такого уточнения обусловлена тем, что понятие продукция не совсем точно даже в инструктивных материалах, действующих в Российской Федерации. Так, в форме 2 «Отчет о прибылях и убытках» приведен показатель «выручка (нетто) от реализации товаров, продукции, работ, услуг...». Но ведь товары, работы и услуги входят в общее понятие продукция. Продукция — комплексное понятие. Это — результат деятельности фирмы, который может быть представлен товарами, продуктами (имеющими вещественную форму) и услугами (не имеющими вещественной формы). Услуги производственного характера (ремонт и т. п.) называют работами.

Для того, чтобы произвести ту или иную продукцию, выполнить работу, оказать услугу, необходимо осуществить целый ряд операций, подготовительных работ. Конечное качество зависит от качества работы на каждом этапе.

Формирование качества продукции начинается на стадии ее проектирования. Так, в фазе исследования разрабатывают технические и экономические принципы, создают функциональные образцы (модели). После этого создают основу производственной документации и опытный образец. На стадии конструктивно-технологических работ подготавливают внедрение изделия в производство.

Качество работы, как уже отмечалось, непосредственно связано с обеспечением функционирования фирмы. Это — качество руководства и управления (планирование, анализ, контроль). От качества планирования (разработки стратегии, системы планов и т.п.) зависит достижение поставленных целей и качество фирмы.

Понятие качества формировалось под воздействием историко-производственных обстоятельств. Это обусловлено тем, что каждое общественное производство имело свои объективные требования к качеству продукции. На первых порах крупного промышленного производства проверка качества предполагала определение точности и прочности (точность размеров, прочность ткани и т.п.).

Повышение сложности изделий привело к увеличению числа оцениваемых свойств. Центр тяжести сместился к комплексной проверке функциональных способностей изделия. В условиях массового производства качество стало рассматриваться не с позиций отдельного экземпляра, а с позиций стандарта качества всех производимых в массовом производстве изделий.

С развитием научно-технического прогресса, следствием которого стала автоматизация производства, появились автоматические устройства для управления сложным оборудованием и другими системами. Возникло понятие надежность. Таким образом, понятие качества постоянно развивалось и уточнялось. В связи с необходимостью контроля качества были разработаны методы сбора, обработки и анализа информации о качестве. Фирмы, функционировавшие в условиях рыночной экономики, стремились организовать наблюдения за качеством в процессе производства и потребления. Упор был сделан на предупреждение дефектов.

Качество у производителя и потребителя — понятия взаимосвязанные. Производитель должен проявлять заботу о качестве в течение всего периода потребления продукта. Кроме того, он должен обеспечить необходимое послепродажное обслуживание. Особенно это важно для товаров, отличающихся сложностью эксплуатации, программных продуктов.

Вернемся к уточнению понятия качества. В литературе понятие качества трактуется по-разному. Однако основное различие в понятиях качества лежит между его пониманием в условиях командно-административной и рыночной экономики.

В условиях командно-административной экономики качество трактуется с позиции производителя. В рыночной экономике качество рассматривается с позиции потребителя.

Качество изделия может проявляться в процессе потребления.

Понятие качества продукта с позиций его соответствия требованиям потребителя сложилось именно в условиях рыночной экономики.

Идея такого подхода к определению качества продукции содержится в специальной науке — квалиметрии. «Квали» по латыни означает «какой, какого качества», а «метрео» на древнегреческом — «мерить», «измерять». Квалиметрия — наука о способах измерения и количественной оценки качества продукции и услуг. Квалиметрия позволяет давать количественные оценки качественным характеристикам товара. Квалиметрия исходит из того, что качество зависит от большого числа свойств рассматриваемого продукта. Для того, чтобы судить о качестве продукта недостаточно только данных о его свойствах. Нужно учитывать и условия, в которых продукт будет использован.

В первой половине XX века были разработаны эмпирические методики количественной оценки качества продукции. Возникла задача теоретического обоснования, повышения точности и надежности этих методик.

В конце 1960-х годов группой отечественных ученых Г.Г. Аз-гальдовым, З.Н. Крапивенским, Ю.П. Кураченко, Д.М. Шпектровым, А.В. Гличевым, М.В. Федоровым была выявлена общность количественной оценки качества совершенно разных объектов и дано теоретическое обобщение этих методик.

Основной целью квалиметрии является разработка и совершенствование методик, которые позволяют выразить качество конкретного оцениваемого объекта одним числом, характеризующим степень удовлетворения объектом общественной или личной потребности.

Сфера приложения инструментария квалиметрии является достаточно широкой, поскольку квалиметрия позволяет оценивать не только качество многообразных объектов, но и качество труда, а также эффективность управленческих решений.

Суть измерения качества в квалиметрии состоит в следующем:

1. Для каждого вида продукции учитываются свои специфические уровни качества, зафиксированные в стандартах и действующих технических условиях. Качество характеризуется определенным технико-экономическим параметром (потребительным свойством): емкость холодильника, скорость автомобиля, ходимость автопокрышек, содержание основного компонента (активного вещества и др.).

2. Выбирается эталон качества.

3. Достигнутое качество сопоставляется с эталоном.

Пример. Средняя продолжительность горения электроламп определенной мощности, изготовленных на предприятии, 400 часов. Эталонное значение срока службы 450 часов.

Тогда оценка качества (коэффициент качества): 400/450 = 0,89. Качество не соответствует эталону.

Качество может быть оценено по нескольким параметрам. Применительно к электролампам наряду с продолжительностью горения учитывают коэффициент полезного действия.

Пусть в приведенном примере коэффициент полезного действия имеет эталонное значение 20 лм/Вт, а фактический коэффициент равен 18. Коэффициент качества по второму параметру — 0,90.

Для сводной или обобщенной оценки качества Госстандартом России рекомендовано использовать среднюю геометрическую, т.е. извлечь квадратный корень из произведения индивидуальных коэффициентов (индексов) качества: д/0,89-0,90 =0,895 . Это говорит о несоответствии качества эталону.

Таким образом, качество может соответствовать эталону, быть ниже или выше эталона.

Сводная оценка качества связана с так называемым интегральным качеством. Это понятие было введено А.В. Гличевым, В.П. Пановым и Г.Г. Азгальдовым1.

Вместе с тем нельзя рассматривать качество изолированно с позиций производителя и потребителя. Без обеспечения технико-эксплуатационных, эксплуатационных и других параметров качества, записанных в технических условиях (ТУ), не может быть осуществлена сертификация продукции. Разнообразные физические свойства, важные для оценки качества, сконцентрированы в потребительной стоимости. Важными свойствами для оценки качества являются:

• технический уровень, который отражает материализацию в продукции научно-технических достижений;

• эстетический уровень, который характеризуется комплексом свойств, связанных с эстетическими ощущениями и взглядами;

• эксплуатационный уровень, связанный с технической стороной использования продукции (уход за изделием, ремонт и т. п.);

• техническое качество, предполагающее гармоничную увязку предполагаемых и фактических потребительных свойств в эксплуатации изделия (функциональная точность, надежность, длительность срока службы).

Преобладающая часть современного мирового производства представлена производством товаров. Поэтому то или иное изготавливаемое изделие воплощает в себе как потребительную стоимость, так и стоимость.

Следовательно, качество является комплексным понятием, отражающим эффективность всех сторон деятельности фирмы.

Понятие качества неоднократно обсуждалось научной общественностью и практиками. Большую роль в формировании современного представления о качестве сыграла Академия проблем качества Российской Федерации.

В результате деятельности Академии проблем качества сформировалось концептуальное видение качества как одной из фундаментальных категорий, определяющих образ жизни, социальную и экономическую основу для успешного развития человека и общества. Такое видение качества представляется достаточно емким и более четко определяет значение повышения качества, которому посвящен следующий раздел.

1.2. Значение повышения качества

По мере развития экономических реформ в России все большее внимание уделяется качеству. В настоящее время одной из серьезных проблем для российских предприятий является создание системы качества, позволяющей обеспечить производство конкурентоспособной продукции. Система качества важна при проведении переговоров с зарубежными заказчиками, считающими обязательным условием наличие у производителя системы качества и сертификата на эту систему, выданного авторитетным сертифицирующим органом. Система качества должна учитывать особенности предприятия, обеспечивать минимизацию затрат на разработку продукции и ее внедрение. Потребитель желает иметь уверенность, что качество поставляемой продукции будет стабильным и устойчивым.

В теории и практике управления качеством выделены две проблемы: качество продукции и менеджмент качества.

Обеспечение качества требует немалых затрат. До недавнего времени основная доля в затратах на качество приходилась на физический труд. Но сегодня высока доля интеллектуального труда. Проблема качества не может быть решена без участия ученых, инженеров, менеджеров. Должна быть гармония всех составляющих профессионального влияния на качество.

Значение качества продукции состоит в том, что только качественная продукция открывает экспортную дорогу на платежеспособные западные рынки. Большую роль в обеспечении качества продукции российских производителей и ее успешной конкуренции на мировых рынках призваны сыграть специальные конкурсы.

Различного рода конкурсы с присуждением их победителям почетных наград широко используются в мировой практике.

В России функционирует Совет по присуждению премий Правительства в области качества продукции. Премии Правительства РФ в области качества присуждаются за достижение значительных результатов в области качества продукции (услуг) и внедрение высокоэффективных методов управления качеством. Ежегодно проводятся конкурсы «100 лучших товаров России: продовольственные, промышленные товары». Учрежден приз за качество. Он состоит из диплома, словесного поощрения правительства и права изобразить символ качества на продукции. Иными словами символ победы позволяет повысить эффективность рекламы.

Основная цель премий — помочь российским предприятиям и организациям повысить конкурентоспособность отечественной промышленности на мировом рынке.

Следует отметить, что конкурсы, имеющие целью повышение качества, имеют в России уже некоторую историю. Так, в 1992 г. Санкт-Петербургским Клубом менеджеров по качеству (Клуб-9000), малым научно-производственным и сервисным предприятием «Конфлакс» и журналом «Стандарты и качество» учрежден конкурс на звание «Лучший менеджер по качеству года». В 1995 г. его соучредителями стали также Союз потребителей России и Администрация Санкт-Петербурга, в 1997 г. — Центр испытаний и сертификации «Тест—С.-Петербург» и АО «ТКБ Интерсертифика».

Конкурс имеет целью:

• расширить круг предприятий, обеспечивающих качество на основе международных стандартов ИСО серии 9000 и концепции TQM;

• повысить профессиональный уровень специалистов в области качества;

• распространить опыт наиболее эффективно работающих менеджеров по качеству;

• пропагандировать в стране и за ее пределами достижения российских менеджеров по качеству.

Качество является важным инструментом в борьбе за рынки сбыта. Именно качество обеспечивает конкурентоспособность товара. Оно складывается из технического уровня продукции и полезности товара для потребителя через функциональные, социальные, эстетические, эргономические, экологические свойства. При этом конкурентоспособность определяется совокупностью качественных и стоимостных особенностей товара, которые могут удовлетворять потребности потребителя, а также расходами на приобретение и потребление соответствующего товара. Следует учитывать, что среди продукции аналогичного назначения большей конкурентоспособностью обладает та, которая обеспечивает наивысший полезный эффект по отношению к суммарным затратам потребителя. Безусловно, повышение качества сопряжено с затратами, однако они окупятся благодаря полученной прибыли. Занятие лидирующего положения на рынке невозможно без разработки и освоения новых товаров (модифицированных, улучшенных).

Значение повышения качества достаточно многообразно. Решение этой проблемы на микроуровне важно и для экономики в целом, так как позволит установить новые и прогрессивные пропорции между ее отраслями и внутри отраслей, например, между металлургической промышленностью и машиностроением. Эти пропорции могут быть достигнуты путем совершенствования технологии производства машиностроительной продукции и повышения ее экономичности. Повышение же качества продукции машиностроения имеет значение для автоматизации производственных процессов в других отраслях.

Достаточно высокая надежность приобретенного потребителем оборудования обеспечит пропорциональность производственного процесса, что важно для предотвращения аварийных и внеплановых выходов оборудования из строя, возникновения «узких» мест.

Если не уделять серьезного внимания качеству, потребуются значительные средства на исправление дефектов. Гораздо больший эффект будет достигнут путем разработки долгосрочных программ по предотвращению дефектов.

До недавнего времени считалось, что качеством должны заниматься специальные подразделения. Переход к рыночной экономике обусловливает необходимость изучения опыта ведущих фирм мира по достижению высокого качества. Ведущие фирмы стран с развитой рыночной экономикой считают, что на достижение качества должны быть нацелены все службы. Ключевую роль в повышении качества играют требования потребителей, информация о неисправностях, просчетах и ошибках, оценки потребителей.

Исследования, проведенные в ряде стран, показали, что в компаниях, мало уделяющих внимания качеству, до 60% времени может уходить на исправление брака.

Значение повышения качества хорошо иллюстрируется на примере Японии. После Второй мировой войны японские промышленники занимались активно поисками путей повышения эффективности производства и качества продукции. Группы японских управляющих изучали опыт по всему миру. Они встречались с руководителями ведущих промышленных фирм США и Европы. Все рациональное переносилось на национальную почву. Внимание японских управляющих привлекли такие понятия, как статистический контроль качества и комплексное управление качеством.

Изучая опыт различных стран, японские управляющие обратили внимание на то, что преуспевающие фирмы предъявляют высокие требования к своим работникам и качеству продукции.

В итоге проведенных исследований и выполненных разработок появились так называемые японские стандарты качества. В Японии возникло новое понятие «культура качества». Культура качества — комплексное понятие, включающее качество сервисного обслуживания, качество отчетной документации, качество выполнения производственных операций и др. Япония стала родоначальником новой методологии деятельности предприятия и перешла к всеобщему контролю качества. Новая система выходит за рамки микроуровня и включает контроль рынка сбыта продукции, анализ рыночной конъюнктуры, послепродажное обслуживание. При этом традиционное управление качеством не устраняется, а совершенствуется. Значение же всеобщего контроля качества состоит в том, что он усиливает воздействие запросов потребителей на качество продукции. Кроме того, тотальное качество входит в число критериев оценки работы менеджеров. Менеджеры компаний относятся к повышению качества не как к одному из рядовых моментов управления, а отдают ему приоритетное значение.

Потребителей интересуют надежность, удобство в эксплуатации, долговечность, эстетические свойства продукции.

1.3. Качество как объект управления

Разработка теории управления качеством велась как зарубежными, так и отечественными учеными. Работы русских ученых П.Л. Чебышева и А.М. Ляпунова являются теоретической основой выборочного контроля качества. Большой вклад в разработку применяемых в настоящее время систем управления качеством внесли отечественные ученые И.Г. Венецкий, А.М. Длин, американские ученые У.А. Шухарт, Э. Деминг, А. Фейгенбаум.

Современное управление качеством исходит из того, что деятельность по управлению качеством не может быть эффективной после того, как продукция произведена, эта деятельность должна осуществляться в ходе производства продукции. Важна также деятельность по обеспечению качества, которая предшествует процессу производства.

Качество определяется действием многих случайных, местных и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества.

Управление качеством неизбежно оперирует понятиями: система, среда, цель, программа и др.

Различают управляющую и управляемую системы. Управляемая система представлена различными уровнями управления организацией (фирмой и др. структурами). Управляющая система создает и обеспечивает менеджмент качества. В современной литературе и практике используются следующие концепции менеджмента качества:

• система качества (Quality System);

• система менеджмента, основанная на управлении качеством (Quality Driven Management System);

• всеобщее управление качеством (Total Quality Management);

• обеспечение качества (Quality Assurance);

• управление качеством (Quality Control);

• статистический контроль качества (Statistical Quality Control);

• система обеспечения качества (Quality Assurance System);

• гарантия продукции (Product Assurance);

• всеобщий производственный менеджмент (Total Manufacturing Management);

• передовой производственный опыт (Good Manufacturing Practices);

• система управления производственными ресурсами (Environmental Management System);

• система «мы обеспокоены» (We Care);

• система «обеспокоенность ответственных лиц» (Responsible Care);

• всеобщий менеджмент качества в сфере охраны окружающей среды (Environmental TQM);

• всеобщее обеспечение производства (Total Manufacturing Assurance);

• интегрированный менеджмент процессов (Integrated Process Management);

• менеджмент в целях улучшения качества (Management for Quality Improvement);

• полное (сквозное, тотальное) управление качеством и производительностью (Total Quality and Productivity Management);

• интегрированный менеджмент качества (Integrated Management);

• система внедрения непрерывных улучшений (Continuous Improvement Implementation System);

• полное преобразование качества (Total Quality Transformation);

• менеджмент системы качества (Quality System Management).

Существуют и другие концепции менеджмента качества. Мы

привели только небольшую их часть, но важную для понимания качества как объекта управления. Перечисленные концепции отражают сущность разных методов, используемых в методологии TQM для решения различных проблем качества.

TQM имеет огромное значение в управлении современными фирмами.

Управляющая система начинается с руководства высшего звена. Именно руководство высшего звена должно исходить из стратегии, что фирма способна на большее по сравнению с прошлым. В организационной структуре фирмы могут быть предусмотрены специальные подразделения, занимающиеся координацией работ по управлению качеством. Распределение специальных функций управления качеством между подразделениями зависит от объема и характера деятельности фирмы.

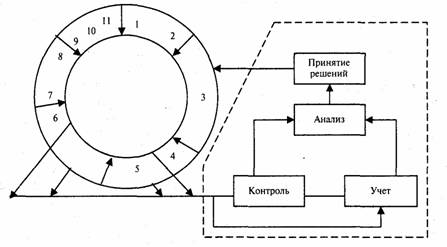

Для качества как объекта менеджмента свойственны все составные части менеджмента: планирование, анализ, контроль.

Современный менеджмент качества базируется на результатах исследований, выполненных крупными зарубежными корпорациями по программам консультантов по управлению качеством. Это опыт таких известных фирм, как «Хьюлетт-Паккард», и др. В 1980-е годы на политику этих и ряда других фирм оказали влияние разработки Ф.Б. Кросби, Э. Деминга, А.В. Фейгенбаума, К. Исикавы, Дж.М. Джурана. Основой деятельности ведущих фирм стало улучшение работы в следующих направлениях:

• заинтересованность руководства высшего звена;

• образование совета по улучшению качества работы;

• вовлечение всего руководящего состава в процесс улучшения работы;

• обеспечение коллективного участия;

• обеспечение индивидуального участия;

• создание групп по совершенствованию систем (групп регулирования процессов);

• более полное вовлечение поставщиков;

• обеспечение качества функционирования систем управления;

• разработка и реализация краткосрочных планов и долгосрочной стратегии улучшения работы;

• создание системы признания заслуг.

Особенно следует отметить такое направление, как обеспечение качества функционирования систем управления. Консультанты по управлению качеством обратили внимание, что службы по управлению качеством и надежностью направляли усилия и ресурсы на выявление проблем и исправление ошибок. В результате сформировалась система управления по отклонениям. Эта система реагировала на ошибки и недооценивала роль профилактических мероприятий, а также подразделений, не связанных с процессом производства. Был сделан вывод, что обеспечение качества зависит от систем управления, регулирующих производственно-хозяйственную деятельность фирм.

Ф. Кросби, являющийся одним из ведущих консультантов по качеству, обратил внимание на важность системы поощрения. Признание заслуг сотрудников и их стимулирование к достижению высоких результатов является составной частью современного менеджмента качества.

В 1951 г. было разработано положение о премии Деминга, которая легла в основу модели всеобщего управления качеством (TQC). Эта модель предполагает постоянный анализ информации широким кругом экспертов и новый взгляд на качество. Премия Деминга сыграла большую роль в достижении японского качества. Позднее в США была учреждена премия имени Малкольма Баддриджа (1987 г.). Развитием модели премии М. Балдриджа стала модель Европейской премии качества, которая оценивала результаты бизнеса и его влияние на общество. Более подробно о критериях оценки деятельности в области качества будет сказано ниже.

Фирмы, функционирующие в рыночной экономике, формулируют политику в области качества таким образом, чтобы она касалась деятельности каждого работника, а не только качества предлагаемых изделий или услуг. В политике четко определяются уровни стандартов качества работы для конкретной фирмы и аспекты системы обеспечения качества. При этом продукция заданного качества должна быть поставлена потребителю в заданные сроки, в заданных объемах и за приемлемую цену.

Сегодня в управлении качеством важное значение имеет наличие на фирмах сертифицированной системы менеджмента качества, что является гарантией высокой стабильности и устойчивости качества продукции. Сертификат на систему качества позволяет сохранить конкурентные преимущества на рынке.

Появление сертификата на системы качества обусловлено эволюцией подходов к менеджменту качества, на которой целесообразно остановиться более подробно.

Глава 2

Эволюция» подходов к менеджменту

Качества

2.1. Становление и развитие менеджмента

Качества

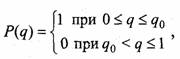

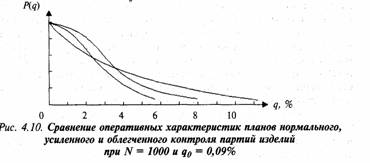

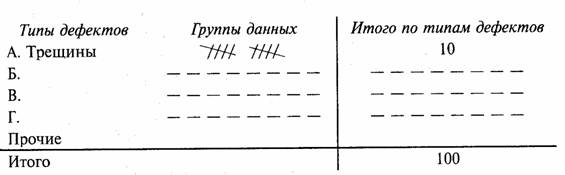

До середины 1960-х годов при обеспечении качества продукции главная роль отводилась контролю и отбраковке дефектной продукции. Контроль и отбраковка в производственной практике реализовывались различными методами, которые развивались и совершенствовались под влиянием достижений научно-технического процесса. Организационно система контроля качества соответствовала структуре производственного процесса и отвечала его требованиям. Если производственный процесс от закупки сырья до изготовления готовой продукции осуществлялся на одном предприятии, приемочный контроль качества продукции проходил перед отправкой ее потребителю. Технология изготовления продукции могла состоять из большого числа операций и отличаться сложностью. В этом случае приемочный контроль сочетался с операционным. Значительная роль отводилась входному контролю закупаемого сырья. Система контроля строилась по следующему принципу: обнаружение дефекта и изъятие бракованного изделия из процесса производства должны происходить как можно раньше. Это обусловлено тем, что последующая обработка дефектного продукта приводила к серьезным потерям и неоправданно увеличивала издержки на производство продукции. Подход к обеспечению качества лишь с позиций контроля требовал (при стопроцентном контроле параметров каждой детали или изделия) много квалифицированных контролеров. В крупных промышленных компаниях США число контролеров стало соизмеримо по численности с производственным персоналом. Неоценимую помощь в контроле качества оказали методы математической статистики.

Методы математической статистики позволяли с заданной вероятностью оценивать качество изделий с применением выборочного метода. Статистические методы контроля качества получили широкое распространение в промышленности развитых капиталистических стран. Они способствовали сокращению затрат времени на контрольные операции и повышению эффективности контроля. Впоследствии новые условия производства потребовали поиска адекватных и эффективных методов обеспечения качества. На совершенствование методов обеспечения качества оказали влияние исследование операций, кибернетика, системотехника и общая теория систем. Кибернетический подход послужил основой появления концепции управления качеством, которая пришла на смену традиционной концепции контроля. Эта концепция появилась в начале 1960-х годов и одним из ее основоположников был американский ученый А. В. Фейгенбаум, который предложил рассматривать каждый этап в процессе создания изделия (а не только его конечный результат).

Такой анализ позволял не ограничиваться констатацией брака, а выявить и проанализировать причины его возникновения и разработать меры по стабилизации уровня качества. Таким образом, появилась возможность управлять качеством.

Производство продукции — это в сущности создание или рождение качества, т. е. суммы определенных свойств, или функциональной совокупности. Следовательно, процесс создания изделия (качества) и есть управляемый процесс. В процессе контроля различные параметры, определяющие качество изделия, сравниваются с эталонными, зафиксированными в используемых стандартах, нормативах и технических условиях. Информация о несоответствии уровня качества заданным стандартам (сигнал рассогласования) через цепь обратной связи (ОС) поступает в специальное подразделение (управляемый элемент), где проводится анализ и вырабатываются меры по устранению отклонений. Например, усовершенствование конструкции и технологии, замена станков, обучение персонала и др. Изделия, прошедшие контроль, поступают к потребителю, который дает решающую оценку уровня качества. Отзывы покупателя о качестве и рекламации направляются изготовителю. В соответствии с ними управляющий элемент также вырабатывает корректирующие меры.

В этой новой концепции было уточнено место контроля в обеспечении качества. Контроль продолжал оставаться важной и необходимой операцией, но как одно из звеньев в общей системе обеспечения качества. Главная цель этой системы — обеспечить требуемый уровень качества и поддерживать его (а часто и повышать) в течение всего периода изготовления продукции. Достигнуть этой цели возможно при оптимизации по критерию качества всего процесса создания изделия.

Процесс обеспечения качества состоит из следующих укрупненных этапов:

• оценка уровня качества имеющихся на рынке аналогичных изделий, анализ требований покупателей;

• долгосрочное прогнозирование;

• планирование уровня качества;

• разработка стандартов;

• проектирование качества в процессе конструирования и разработки технологом;

• контроль качества исходного сырья и покупных материалов;

• пооперационный контроль в процессе производства;

• приемочный контроль;

• контроль качества изделия в условиях эксплуатации (после продажи);

• анализ отзывов и рекламаций покупателей. Затем весь цикл повторяется сначала.

Каждый из перечисленных этапов распадается на множество процессов, операций и действий исполнителей. Процессы и действия в рамках процесса управления качеством имеют четко обозначенные цели, критерии контроля (стандарты), каналы обратной связи, процедуры анализа и методы воздействия. Следовательно, реальный процесс и система управления качеством представляют собой сложную совокупность взаимосвязанных контуров управления.

В настоящее время качество играет важную (если не главенствующую) роль. Для современного рынка, как показывают исследования отечественных и зарубежных ученых, характерна устойчивая тенденция к повышению роли «неценовых» форм конкуренции, особенно конкуренции качества. Характерно, что с ростом выпуска числа изделий долговременного пользования все большую роль начинает играть не продажная цена изделия, а стоимость полного жизненного цикла. Стоимость полного жизненного цикла представляет собой сумму затрат по следующим категориям:

• стоимость всего комплекса НИОКР, предшествующих серийному производству;

• затраты на изготовление требуемого количества изделий;

• затраты потребителя на обслуживание, эксплуатацию и «ремонт изделия в течение всего периода его функционирования.

Затраты потребителя (которые определяют его выбор конкретного товара) тесно связаны с качеством и надежностью изделия.

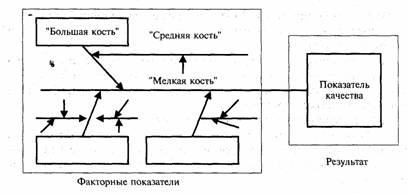

Главная цель — обеспечение качества распадается на ряд подцелей: анализ, проектирование, различные виды контроля качества, его оценка и др. Подцели дробятся на еще более мелкие, и таким образом вырисовывается дерево целей, в соответствии с которым происходит управление качеством.

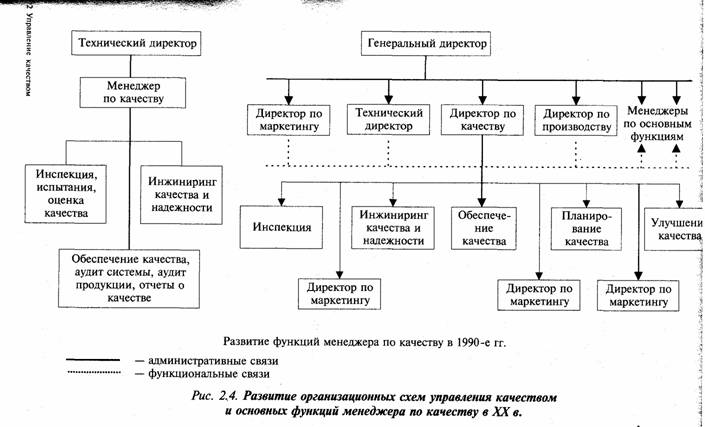

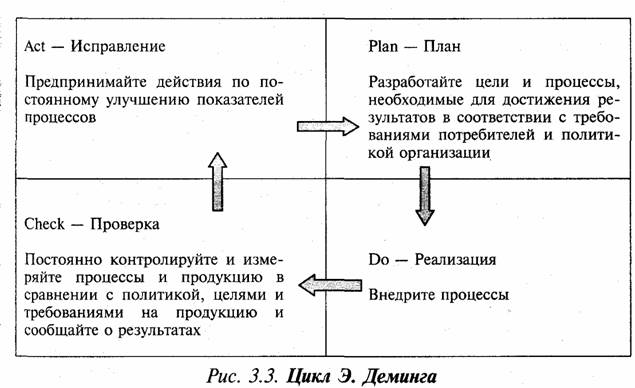

Предложенная А. Фейгенбаумом система управления качеством внесла значительные изменения во внутрифирменное управление. В частности, изменились организационные структуры: появились центральные отделы управления качеством или обеспечения качества и соответствующие ячейки (элементы комплексных систем управления качеством) в научных, проектно-конструкторских, производственных, обеспечивающих и сбытовых подразделениях. Повысился статус работ по обеспечению качества. Систему управления качеством стал возглавлять управляющий самого высокого ранга — вице-президент по качеству. Таким образом, А. Фейгенбаум дал обоснование системе всестороннего управления качеством продукции. Практическую реализацию в полном объеме эта система получила в Японии в рамках системы Канбан. Система всестороннего управления качеством (СВУК) основана на так называемых циклах Деминга. Цикл Деминга состоит из четырех этапов: планирование, производство, контроль, совершенствование продукции. Объектом СВУК является весь жизненный цикл изделия. Это означает системный подход ко всем этапам жизненного цикла: изучение требований рынка, доставка готовой продукции потребителю и ее техническое обслуживание в процессе эксплуатации.

Исследования и разработки, выполненные учеными различных стран, подтвердили, что качество конечной продукции определяется и зависит от качества НИОКР, техники и технологии. Никакими организационными мерами невозможно достичь требуемых показателей качества, если не обеспечены соответствующие уровни конструкторских разработок, качество техники и технологии. Возможности техники и технологии определяют технологический аспект проблемы обеспечения качества.

Концепция управления качеством и практика ее реализации позволили по-новому оценить роль непосредственных исполнителей в обеспечении качества. Прежде всего изменились взгляды на распределение ответственности за качество. Проведенные многочисленные исследования выявили количественные соотношения ответственности за брак исполнителей и руководства.

В середине 1950-х годов в Советском Союзе возникла Саратовская система бездефектного изготовления продукции и сдачи ее с первого предъявления. Она предусматривала постоянное внимание всего коллектива предприятия к качеству продукции.

В США и странах Западной Европы в конце 1950-х годов возникли различные формы самоконтроля качества. Одна из форм самоконтроля получила название нулевых дефектов, или бездефектного труда. Введение определенных организационных мер, а также использование специальных мер материального и морального стимулирования способствовали созданию условий для того, чтобы весь персонал выполнял свою работу качественно, без дефектов и переделок. Контроль за качеством труда осуществлял сам исполнитель. В системе бездефектного труда (БТ) возникли различные движения: сдача продукции с первого предъявления, работа с личным клеймом и др.

В 1950-е годы в Японии стали активно функционировать кружки качества (Quality Circle, QC). Кружки качества родились естественно, как логическое продолжение и развитие японских концепций и практики управления персоналом и качеством. На начальном этапе создание кружков качества в промышленных компаниях встретилось со значительными трудностями и потребовало серьезных организационных усилий и немалых затрат. Кружки стали одной из тех практических форм, в которых стали реализовываться управленческие подходы и концепции повышения эффективности. Важнейшей формой деятельности кружков качества было обучение рабочих и мастеров. Программы обучения создавались в ведущих компаниях: программа обучения бригадиров статистическим методам контроля качества — в металлургической компании «Фудзи Сэйтэцу» (1951 г.); выпуск учебных материалов по контролю качества — в компании «Тэк-ко кекам» (1952 г.); программа по обучению — в компании «Мицубиси дэнки» (1952 г.). В январе 1956 г. журнал «Контроль качества» провел «круглый стол» и дискуссию «Цеховые мастера рассказывают о своем опыте в области контроля качества». Отцом кружков качества по праву считается профессор Исикава Каору. В апреле 1962 г. вышел первый номер журнала «Контроль качества для мастера», одним из основных авторов которого был Исикава. В журнале прозвучал призыв создать на предприятиях кружки контроля качества. В журнале были обоснованы принципы работы этих кружков и были выдвинуты три главные цели.

1. Вносить вклад в совершенствование производства и развитие предприятия.

2. На основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах.

3. Создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей.

Призыв журнала был услышан и подхвачен. В мае 1962 г. зарегистрирован первый кружок качества на заводе государственной телефонно-телеграфной компании «Нихон дэндэн кося» в г. Масцуяма. В мае 1963 г. состоялся первый съезд кружков качества (г. Сэндай). В съезде участвовали 149 человек и были заслушаны 22 доклада, а на четвертом съезде, проходившем в 1964 г. в г. Нагоя было уже 563 участника и 92 доклада. С самого начала в основу организации кружков качества был положен принцип добровольности. К началу 1965 г. в Японии было зарегистрировано 3700 кружков. В 1966 г. японские кружки качества заявили о себе в Стокгольме на десятом конгрессе Европейской организации контроля качества. В настоящее время в Японии зарегистрировано свыше 300 тыс. кружков качества. Концепция контроля качества была не нова, но японцы выдвинули концепцию полного контроля качества, более широкую по масштабу, которая предполагала движение за улучшение качества на уровне компании. В движении должен был участвовать каждый — от управляющего директора до уборщицы. Так, разработанная американскими учеными концепция отсутствия недостатков была трансформирована в Японии в общенациональное движение. Движение за отсутствие недостатков было нацелено на достижение определенных стандартов качества; QC имели целью постепенное улучшение качества сверх определенных стандартов. Программы QC в действительности были связаны не только с качеством продукции, но имели целью тотальную революцию в работе организации на уровне цехов.

Появление международных стандартов ИСО серии 9000 на системы качества явилось дальнейшим развитием теории и практики современного менеджмента качества.

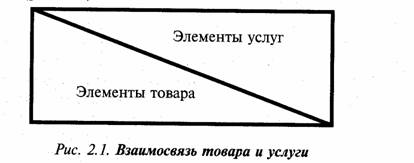

С конца 1980-х годов предприятия стран с рыночной экономикой стали заниматься разработкой, внедрением и сертификацией систем менеджмента качества. Сформировался системный подход к менеджменту качества. Серьезное внимание стало уделяться не только качеству продукции, но и качеству предоставления услуг. Это обусловлено тем, что прошедшее десятилетие во многих странах с рыночной экономикой характеризуется бурным ростом сферы услуг. При этом предоставление услуг не противопоставляется производству продукции. Например, клиент покупает машину. С одной стороны, ему продают товар, а с другой — предоставляют услуги (информацию, послепродажное обслуживание и т. п.). Услуги и товары взаимосвязаны, хотя соотношение между ними может различаться.

Характер движения от товара к услуге можно представить в виде схемы (рис. 2.1).

Предоставление услуг имеет ряд особенностей. Услуги не всегда являются вещественными. В этом случае невозможно подтвердить качество услуги.

Например, преподаватель ВУЗа дает дополнительную консультацию студенту. Качество этой услуги может оценить только студент при условии, что удовлетворен объяснениями.

При предоставлении услуг производство и потребление взаимосвязаны. Без активного сотрудничества сторон никакое производство невозможно. Так, преподаватель не может дать знания студенту без участия и желания последнего.

Качество услуг имеет различные измерения. Это можно пояснить на примере так называемой индустрии гостеприимства. В этой области качество — это то, что хочет каждый. Предприятие обслуживания должно гарантировать его. В США, да и в нашей стране нет такой рекламы, в которой бы не говорилось, что предлагаемые товары или услуги обладают самым высоким качеством. Никогда прежде предприятия обслуживания не были так озабочены вопросами качества товаров и услуг. Это обусловлено тем, что качество оказывает самое большое влияние на жизнеспособность предприятий обслуживания. История многих современных корпораций индустрии гостеприимства доказывает, что именно качество позволило достичь лидирующего положения в этой сфере.

Гарантирование качества — закрепление и поддержание системы обеспечения качества, включая доказательства того, что она соответствует современным условиям, является главным итогом эволюции менеджмента качества.

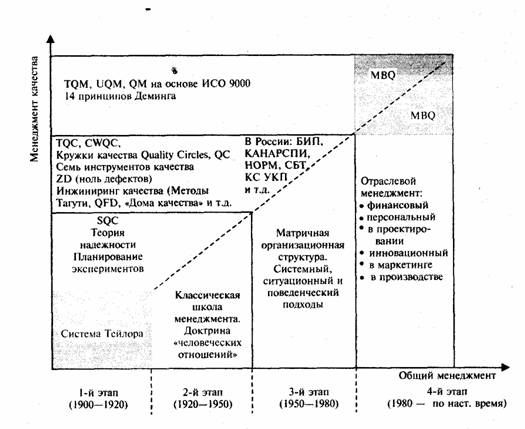

Общий менеджмент и менеджмент качества взаимосвязаны. Далее прослеживается эта взаимосвязь.

2.2. Взаимосвязь общего менеджмента

и менеджмента качества

Основой и общего менеджмента, и менеджмента качества является система Ф.У. Тейлора. Именно он обратил пристальное внимание на необходимость учета вариабельности производственного процесса и оценил важность ее контроля и устранения (по возможности). Система Тейлора включала понятия верхнего и нижнего пределов качества, поля допуска, вводила такие измерительные инструменты, как шаблоны и калибры, а также обосновывала необходимость независимой должности инспектора по качеству, разнообразную систему штрафов для бракоделов, форм и методов воздействия на качество продукции.

В дальнейшем на длительный период времени (с 1920-х до начала 1980-х годов) пути развития общего менеджмента и менеджмента качества, как показано на рисунке 2.2, разошлись. Главная проблема качества воспринималась и разрабатывалась специалистами преимущественно как инженерно-техническая проблема контроля и управления вариабельностью продукции и процессов производства, а проблема менеджмента — как проблема в основном организационного и даже социально-психологического плана.

На втором этапе (1920-1950-е годы) развитие получили статистические методы контроля качества — SQS (А. Шухарт, Г.Ф. Додж, Г.Г. Роминг и др.). Появились контрольные карты, обосновывались выборочные методы контроля качества продукции и регулирования техпроцессов. Именно Шухарта на Западе называют отцом современной философии качества. Он оказал существенное влияние на таких гуру в области качества, как Э.У. Деминг и Д.М. Джуран.

Рис. 2.2. Взаимоотношения общего менеджмента и менеджмента качества

Принятые сокращения:

MBQ — Management by Quality — Менеджмент на основе качества;

МВО — Management by Objectives — Управление по целям;

TQM — Total Quality Management — Всеобщий менеджмент качества;

UQM — Universal Quality Management — Универсальный менеджмент

качества;

QM — Quality Management — Менеджмент качества;

TQC — Total Quality Control — Всеобщий контроль качества;

CWQC — Company Wide Quality Control — Контроль качества в масштабе

всей компании;

QC — Quality Circles — Кружки контроля качества;

ZD — Zero Defect — Система «Ноль дефектов»;

QFD — Quality Function Deployment — Развертывание функции качества;

SQC — Statistical Quality Control — Статистический контроль качества.

И Деминг, и Джуран активно пропагандировали статистические подходы к производству, однако именно они первыми обратили внимание на организационные вопросы обеспечения качества, сделали акцент на роли высшего руководства в решении проблем качества. В знаменитых 14 принципах Деминга уже трудно отделить инженерные методы обеспечения качества от организационных проблем менеджмента. Слово «менеджмент» еще не присутствовало в лексиконе, но у этих специалистов оно уже находилось на кончике пера.

Примечательно, что в 1950—1980-е годы даже самые широкомасштабные внутрифирменные системы за рубежом еще называются системами контроля качества: TQC (Фейнгенбаум), CWQC (К. Исикава, семь инструментов качества), QC-circles (методы Тагути), QFD и т. д. В это время активно формируется направление, которое в отличие от менеджмента качества имеет смысл назвать инжиниринг качества. Однако именно в этот период начинается активное сближение методов обеспечения качества с представлениями общего менеджмента. За рубежом наиболее характерным примером, на наш взгляд, является система ZD («Ноль дефектов»). Однако и все другие системы качества начинают широко использовать инструментарий «науки менеджмента». В России эта тенденция проявлялась наиболее отчетливо в Саратовской системе БИП, Горьковской КАНАРСПИ, Ярославской НОРМ, Львовской СБТ и, наконец, в общесоюзном феномене — Комплексной системе управления качеством продукции (КС УКП).

Началось историческое движение навстречу друг другу общего менеджмента и менеджмента качества. Это движение объективно и исторически совпало, с одной стороны, с расширением наших представлений о качестве продукции и способах воздействия на него, а с другой — с развитием системы внутрифирменного менеджмента.

Решение задач качества потребовало создания адекватной организационной структуры. В эту структуру должны входить все подразделения, более того — каждый работник компании, причем на всех стадиях жизненного цикла продукции или петли качества. Из этих рассуждений логично появляются концепции TQM и UQM.

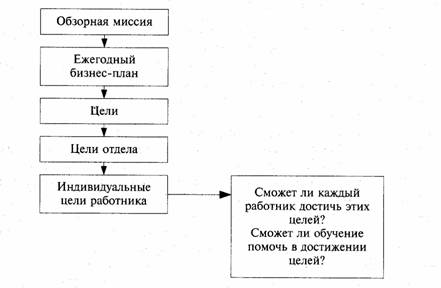

В то время как представления о менеджменте качества включают в свою орбиту все новые и новые элементы производственной системы, накапливают и интегрируют их, общий менеджмент, напротив, распадается на ряд отраслевых, достаточно независимых дисциплин (финансы, персонал, инновации, маркетинг и т. д.), а в теоретическом плане предстает как управление по целям (МВО). Основная идея этой концепции заключается в структуризации и развертывании целей (создание «дерева целей»), а затем проектировании системы организации и" мотивации достижения этих целей. Достаточно очевидная и хорошо известная стратегия.

В то же самое время уже сформировался мощный набор теоретических и практических средств, который получил название менеджмент на основе качества (MBQ). В активе менеджмента качества сегодня:

• 24 международных стандарта ИСО семейства 9000 (включая и ИСО 14000 по экологическому менеджменту);

• международная система сертификации систем качества, включая сотни аккредитованных органов по сертификации;

• международный реестр сертифицированных аудиторов систем качества (IRCA), в котором уже работают 10 000 специалистов из многих стран мира;

• практически сложившаяся система аудита менеджмента;

• то же самое на многих региональных и национальных уровнях;

• 70 000 фирм мира, имеющих сертификаты на внутрифирменные системы качества.

Можно констатировать, что менеджмент качества — менеджмент четвертого поколения — становится в наше время ведущим менеджментом фирм. Одновременно происходит процесс сращивания МВО и MBQ (как было на первом этапе в системе Тейлора), но уже на новом, качественно другом уровне. Сегодня ни одна фирма, не продвинутая в области менеджмента качества и экологии, не может рассчитывать на успех в бизнесе и какое-либо общественное признание.

2.2.1. Развитие принципов сертификации

Роль стандартов ИСО 9000 не будет до конца ясна без рассмотрения оси X на рис. 2.2. В XX в. сформировалось представление о правах потребителя, в том числе о праве на полную и достоверную информацию о качестве покупаемого товара. Было признано, что потребитель является слабой стороной в отношении с изготовителем: если последний знает, что он произвел, то первый видит только внешнюю сторону товара. Чтобы защитить потребителя, необходимо было провозгласить его право на информацию и обязать изготовителя ее предоставлять.

В начале века право на получение потребителем информации о качестве товара осуществлялось на основе спецификаций (технических условий), где устанавливались основные характеристики продукции и методы их контроля. Предполагалось, что продукция выпускалась, если результаты контроля (испытании) подтверждают выполнение требований спецификаций.

При серийном (массовом) изготовлении продукции для указанных целей стали применять статистические методы выборочного контроля, смысл которых прост: если правильно взять некую часть (выборку) из партии, то можно сделать достаточно надежные выводы о качестве всей партии.

2.2.2. Сертификация систем качества и стандарты ИСО 9000

Стандарты ИСО находятся как бы на пересечении двух направлений: развития менеджмента качества и защиты права потребителя на информацию. Собственно стандарты и построены по этому принципу. МС 9001 — 9003 — это модели для целей сертификации, а МС 9004-1, 2, 3, 4 — это руководства по построению систем и элементов систем качества.

2.3. Основные этапы развития систем качества

Для графической иллюстрации основных этапов развития систем качества нами использована фигура, хорошо известная в российском производстве — «Знак качества». Контур этой фигуры, который, как известно, называется «Пентагон», заполним пятиконечной звездой и то, что получилось, назовем «Звездой качества» (рис. 2.3).

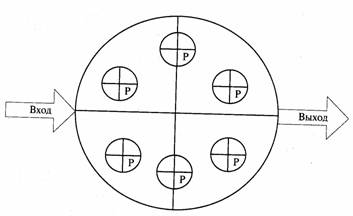

В основание звезды качества положим ту или иную систему управления качеством, соответствующую определенной концепции. Будем предполагать, что система эта документирована и охватывает организационную структуру управления предприятием, а также систему управления процессами создания продукции. Последнее очень важно подчеркнуть: мы рассматриваем организацию и как функциональную структуру, и как совокупность процессов.

Хорошо известно, что в России организационные структуры управления, как правило, имеют иерархический характер, где управление происходит сверху вниз. Однако иерархические организационные структуры с вертикальной системой отношений «начальник — подчиненный (исполнитель)» плохо соответствуют целям управления качеством. Не случайно некоторые специалисты называют такие системы кладбищем, ибо прямоугольники, изображающие элементы структуры, очень напоминают надгробные плиты (рис. 2.4).

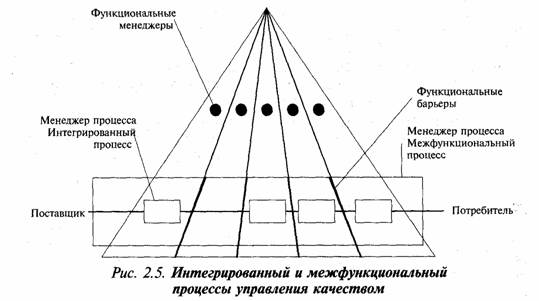

На рисунке показаны основные организационные системы управления качеством, которые применялись в XX в. Эти системы препятствуют развитию горизонтальных процессов управления, в то время как реальные процессы создания изделий (продукции) носят явно выраженный горизонтальный характер, что показано на рис. 2.5.

Современная философия управления качеством уделяет большое внимание как горизонтальным процессам управления качеством (например, процессы, проходящие по линии «маркетолог — конструктор — технолог — производственник — испытатель — торговец»), так и вертикальным процессам, для которых характерно не только направление сверху вниз, но и снизу вверх. Примерами горизонтального управления являются кроссфункциональная командная работа, статистическое управление процессами, построение организационных структур из цепочек «потребитель — поставщик», структурирование функции качества и т. п. Примерами встречного (снизу вверх) вертикального управления являются знаменитые кружки качества.

Организационные системы управления качеством, построенные на предприятиях, могут в разной степени охватывать горизонтальное управление, в том числе управление процессами, и вертикальное управление снизу вверх. Но очень важно сразу понять необходимость учета этих направлений менеджмента.

На изображенной на рис. 2.3 «Звезде качества» две верхние границы — ее «крыша». Левая плоскость «крыши» — это система мотивации качественной работы, правая — система обучения персонала. Левая боковая грань изображает систему взаимоотношений с поставщиками, правая боковая грань — систему взаимоотношений с потребителями. В центре звезды показывается, какие цели преследуют и в случае успеха достигают создаваемые системы, а внизу указывается время, когда та или иная система была четко сформулирована в документах и/или книгах, статьях (для конкретной системы качества).

Итак, для того, чтобы та или иная спроектированная и документированная система качества, включающая управление процессами, заработала, нужно:

• использовать средства мотивации для персонала;

• обучать его как по профессиональным вопросам, ток и по вопросам менеджмента качества;

• выстроить правильные отношения с потребителями;

• научиться так управлять поставщиками, чтобы вовремя получать от них необходимую продукцию заранее установленного качества.

Как-то спросили японского проф. X. Цубаки: «В чем секрет успехов Японии в области качества — в использовании статистических методов, методов Тагути, кружков качества или чего-то еще?» Он ответил: «Все, что вы перечислили, играет свою роль, но, пожалуй, самое главное — это прекрасно поставленная система обучения персонала как внутри, так и вне предприятия, а также особая система мотивации».

При этом он посетовал, что сейчас, в связи с ослаблением в Японии системы пожизненного найма, возникли определенные проблемы с обучением. Ведь предприниматели рассматривают обучение как инвестиции в персонал и потому не хотят вкладывать их в тех, кто может уйти от них.

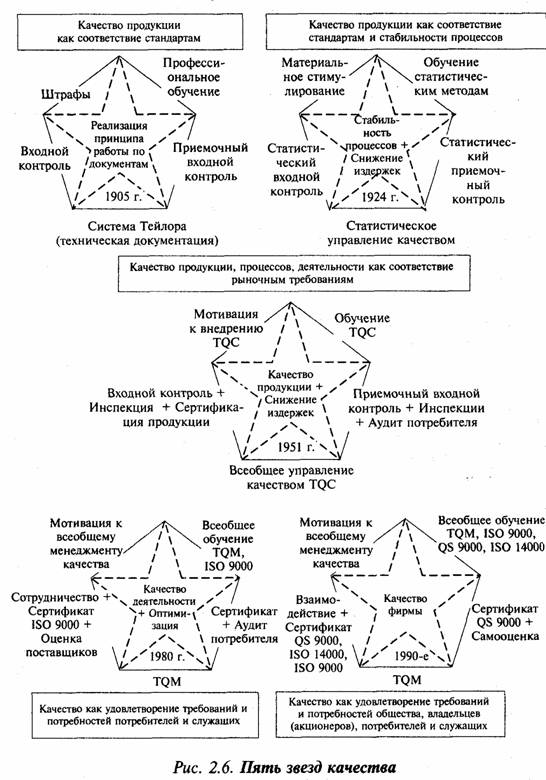

В истории развития документированных систем качества, мотивации, обучения и партнерских отношений можно выделить пять этапов и представить их в виде пяти звезд качества (рис. 2.6).

1. Первая звезда соответствует начальным этапам системного подхода, когда появилась первая система — система Тейлора (1905 г). Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков, — проходные и непроходные калибры.

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы (в России — технические контролеры).

Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение.

Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием.

Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном).

Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия.

2. Вторая звезда. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство — это процессы. И вскоре стало ясно, что управлять надо процессами.

В 1924 г. в БЕЛЛ Телефоун Лэборэпгриз (ныне корпорация AT&T) была создана группа под руководством д-ра Р.Л. Джонса, которая заложила основы статистического управления качеством. Это были разработки контрольных карт, выполненные Вальтером Шухартом, первые понятия и таблицы выборочного контроля качества, разработанные Г.Ф. Доджем и Г.Г. Ромингом. Эти работы послужили началом статистических методов управления качеством, которые впоследствии, благодаря д-ру Э. Демингу, получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

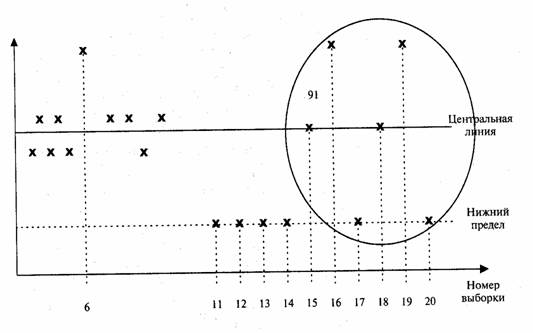

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность — инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты, карты регулирования и контроля.

К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля.

Стали более сложными и отношения «поставщик — потребитель». В них большую роль начали играть стандартные таблицы на статистический приемочный контроль.

3. Третья звезда. В 1950-е годы была выдвинута концепция тотального (всеобщего) управления качеством — TQC. Ее автором был американский ученый А. Фейгенбаум. Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Сами японцы долгое время подчеркивали, что они используют подход TQSC (буква S означает Statistical — статистический).

На этом этапе, обозначенном третьей звездой, появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества.

Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи.

Все большее внимание уделяется учебе. В Японии и Корее работники учатся в среднем от нескольких недель до месяца, используя в том числе и самообучение.

Конечно, внедрение и развитие концепции TQC в разных странах мира осуществлялись неравномерно. Явным лидером в этом деле стала Япония, хотя все основные идеи TQC были рождены в США и в Европе. В результате американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось и нововведениями.

В Европе стали уделять большое внимание документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Особенно следует отметить британский стандарт BS 7750, значительно поднявший интерес европейцев к проблеме обеспечения качества и сертификации систем качества.

Системы взаимоотношений «поставщик — потребитель» также начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными становятся требования к качеству в контрактах, более ответственными гарантии их выполнения.

Следует заметить, что этап развития системного, комплексного управления качеством имел место и в Советском Союзе. Здесь было рождено много отечественных систем и одна из лучших — система КАНАРСПИ (качество, надежность, ресурс с первых изделий), заведомо опередившая свое время. Многие принципы КАНАРСПИ актуальны и сейчас. Автором системы был главный инженер Горьковского авиационного завода Т.Ф. Сейфи. Он одним из первых понял роль информации и знаний в управлении качеством, перенес акценты обеспечения качества с производства на проектирование, большое значение придавал испытаниям. Справедливо считать Т.Ф. Сейфи выдающимся специалистом в области управления качеством, и его имя должно стоять рядом с такими именами, как А. Фейгенбаум, Г. Тагути, Э. Шиллинг, X. Вадсвордт.

4. Четвертая звезда. В 1970—1980 годы начался переход от всеобщего управления качеством к всеобщему менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества — стандарты ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества: " • МС 9000 «Общее руководство качеством и стандарты по

обеспечению качества»;

• МС 9001 «Системы качества. Модель для обеспечения ; качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

• МС 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»;

• МС 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях»;

• МС 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания», а также терминологический стандарт МС 8402.

В 1994" г. вышла новая версия этих стандартов, которая расширила в основном стандарт МС 9004-1,2,3,4, большее внимание уделив в нем вопросам обеспечения качества программных продуктов, обрабатываемых материалов, услуг.

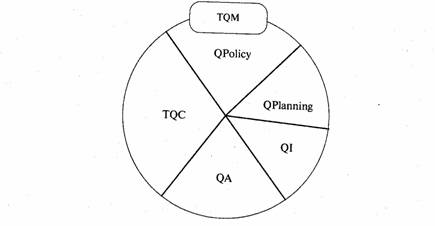

Если TQC — это управление качеством с целью выполнения установленных требований, то TQM — это еще и управление целями и самими требованиями. В TQM включается также и обеспечение качества, которое трактуется как система мер, обеспечивающая уверенность у потребителя в качестве продукции. Это иллюстрирует Рис.2.7.

Условные обозначения:

TQC — Всеобщее управление качеством;

QA — Обеспечение качества;

QPolicy — Политика качества;

QPlanning — Планирование качества;

QI — Улучшение качества.

Рис. 2.7. Основные составляющие TQM

Система TQM является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок. Основная философия TQM базируется на принципе — улучшению нет предела. Применительно к качеству действует целевая установка — стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам — точно в срок. При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта философия имеет специальный термин — «постоянное улучшение качества» (quality improvement).

В системе TQM используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие всего коллектива в улучшении качества.

В TQM существенно возрастает роль человека и обучения персонала.

Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Появился новый тип работников — трудоголики.

Обучение становится тотальным и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь все более активными. Так, используются деловые игры, специальные тесты, компьютерные методы и т. п.

Обучение превращается и в часть мотивации, ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

Во взаимоотношения поставщиков и потребителей весьма основательно включилась сертификация систем качества на соответствие стандартам ИСО 9000.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, — обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это. Соответственно механизм системы, применяемые методы и средства ориентированы на эту цель. Вместе с тем в стандартах ИСО серии 9000 целевая установка на экономическую эффективность выражена весьма слабо, а на своевременность поставок — просто отсутствует.

Но несмотря на то, что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность системы лавинообразно растет, и сегодня она занимает прочное место в рыночном механизме. Внешним же признаком того, имеется ли на предприятии система качества по стандартам ИСО серии 9000, является сертификат на систему.

В результате во многих случаях наличие у предприятия сертификата на систему качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификат на систему качества нашел в страховом деле: так как его наличие свидетельствует о надежности предприятия, то часто ему предоставляются льготные условия страхования.

О популярности стандартов ИСО серии 9000 свидетельствует общая динамика сертификации систем качества на соответствие их требованиям. Так, по данным фирмы Мобил, в 1993 г. в мире было сертифицировано около 50 тыс. систем качества. В 1995 г. их число возросло до 100 тыс. Можно предположить, что в настоящее время сертифицировано около 150 тыс. систем.

Для успешной работы предприятий на современном рынке наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является может быть не совсем достаточным, но необходимым условием. Поэтому и в России уже имеются десятки предприятий, внедривших стандарты ИСО серии 9000 и имеющих сертификаты на свои системы качества.

5. Пятая звезда. В 1990-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Так, большая тройка американских автомобильных компаний разработала в 1990 г. (1994 г. — вторая редакция) стандарт QS 9000 «Требования к системам качества». И хотя он базируется на стандарте ИСО 9001, его требования усилены отраслевыми (автомобилестроительными), а также индивидуальными требованиями каждого из членов Большой тройки и еще пяти крупнейших производителей грузовиков.

Внедрение стандартов ИСО 14000 и QS 9000, а также методов самооценки по моделям Европейской премии по качеству — это главное достижение этапа, обозначенного пятой звездой.

Управление качеством на основе

стандартов ИСО

3.1. Деятельность ИСО в области обеспечения качества

Международная организация по стандартизации, ИСО (The International Organization for Standardization, ISO), содействует развитию стандартизации и активизации роли стандартов во всем мире. Ее основной задачей является развитие сотрудничества и международный обмен в интеллектуальной, научной, технической и экономической сферах деятельности. Эта неправительственная организация, учрежденная в 1947 году, в настоящее время объединяет представителей из 140 стран. Результатом деятельности ИСО является публикация согласованных международных стандартов во всех направлениях жизнедеятельности, исключая области, относящиеся к компетенции Международной электротехнической комиссии (МЭК).

Многие заблуждаются, полагая, что ISO — это аббревиатура. На самом деле при создании Международной организации по стандартизации было принято в основу краткого названия положить производное от греческого слова isos, что значит равный. К тому же приставка iso- достаточно часто употребляется в ряде терминов, например, isometric (равные измерения) или isonomy (равенство прав). Поэтому на всех языках сокращенное название этой организации звучит одинаково — ИСО.

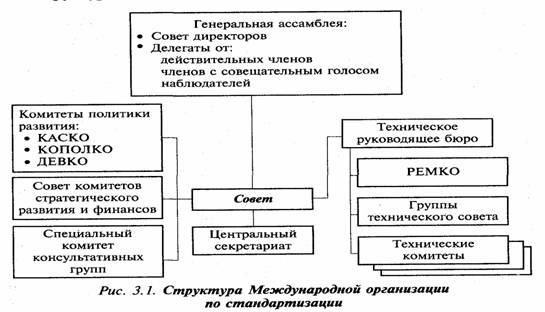

Деятельность ИСО осуществляется следующим образом. Представители различных государств самостоятельно выбирают для себя форму участия в работе организации и могут являться действительными членами, членами с совещательным голосом и наблюдателями. Головным органом управления ИСО является Генеральная ассамблея. В промежутках между сессиями Генеральной ассамблеи управление осуществляется Советом.

Текущая работа организации происходит по двум вертикалям — политики развития и технического управления, представленных комитетами Совета. На сегодняшний день в ИСО присутствуют следующие основные комитеты:

• КАСКО (CASCO) — Комитет по оценке соответствия (Committee on conformity assessment);

• КОПОЛКО (COPOLCO) — Комитет по защите интересов потребителей (Committee on consumer policy);

• ДЕВКО (DEVCO) — Комитет по оказанию помощи развивающимся странам (Committee on developing country);

• PEMKO (REMCO) — Комитет по стандартным образцам (Committee on reference materials).

Структура ИСО приводится на рис. 3.1.

Структура ИСО является достаточно гибкой и подвержена изменениям, продиктованным временем. Так, ряд лет в рамках ИСО работал Комитет по научно-технической информации (ИНФКО). В задачу данного Комитета входило построение единой информационной системы ИСО. Успешно решив данную задачу, в апреле 2001 года Комитет был упразднен.

Разработка проектов международных стандартов происходит рабочими группами технических комитетов (ТК). В настоящее время в ИСО работают 224 технических комитета. Представители нашей страны участвуют в работе ряда технических комитетов, а Российская Федерация является действительным членом организации.

Каждое государство решает самостоятельно, в какой степени международные стандарты ИСО будут использоваться в национальных экономиках. Использование стандартов ИСО в российской практике осуществляется различными методами. Во-первых, принятие национального стандарта без какого-либо изменения текста международного документа или «прямой метод». В этом случае текст государственного стандарта России считается аутентичным, или подлинным (от греч. authentihos). Во-вторых, принятие аутентичного международному стандарту текста с дополнительными требованиями, отражающими национальные особенности РФ. Наконец, принятие национальных стандартов с использованием положений и норм международных стандартов в качестве исходной информации с различной степенью заимствования. В каждом из выделенных вариантов применяются различные индексы обозначения. Например, ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные положения и словарь» означает, что текст данного документа аутентичен соответствующему международному стандарту ИСО 9000-2000 и утвержден на территории России в 2001 г.

В 1979 г. в рамках ИСО был создан ТК-176 «Управление качеством и обеспечение качества» (Quality management and quality assurance). Создание данного комитета было продиктовано ожесточившимися условиями конкуренции, потребовавшими от предприятий внедрения и обеспечения эффективных систем управления качеством. Первая версия стандартов в области обеспечения качества ИСО 9000 была разработана на основе Британских национальных стандартов и опубликована в 1987 г. Это была группа взаимосвязанных стандартов, касающихся общего руководства качеством. Следующая концепция 1994 г. была значительно расширена за счет рекомендаций по внедрению систем качества в организации. В декабре 2000 г. была принята новая версия стандартов, предусматривающая принципиально отличные пути построения системы управления качеством на предприятии.

• ИСО 9000:2000 «Системы менеджмента качества. Основные положения и словарь». Стандарт описывает основные положения систем менеджмента качества и устанавливает терминологию для систем менеджмента качества.

• ИСО 9001:2000 «Система менеджмента качества. Требования». Стандарт определяет требования к системам менеджмента качества для тех случаев, когда организации необходимо продемонстрировать свою способность предоставлять продукцию, отвечающую требованиям потребителей и установленным к ней обязательным требованиям, и направлен на повышение удовлетворенности потребителей.

• ИСО 9004:2000 «Системы менеджмента качества. Рекомендации по улучшению деятельности». Стандарт содержит рекомендации, рассматривающие как результативность, так и эффективность системы менеджмента качества. Целью этого стандарта является улучшение деятельности организации и удовлетворенность потребителей и других заинтересованных сторон.

• ИСО 19011 «Руководящие указания по проверке систем менеджмента качества и (или) охраны окружающей среды». Стандарт содержит методические указания по аудиту (проверке) систем менеджмента качества и охраны окружающей среды.

Данные документы образуют согласованный комплекс стандартов на системы менеджмента качества, содействующий взаимопониманию в международном сотрудничестве и развитию национальных экономик. Усиливающиеся условия конкуренции и потребность выхода на новые рынки внутри страны и за ее пределы для российских предприятий диктуют единственно возможный путь — работу в соответствии с международными нормами и правилами. Следует отметить, что принятые в августе 2001г. российские стандарты в области обеспечения качества аутентичны международным стандартам и имеют показанные выше индексы обозначения (ГОСТ Р ИСО).

Каждая конкретная единица выпускаемой продукции должна соответствовать стандартам, и каждый этап производственного процесса должен быть нацелен на то, чтобы выпуск дефектных изделий был минимален. Почему же производство продукции, отвечающей единым техническим требованиям, на одних предприятиях более эффективно, чем на других? Очевидно, что многое лежит в сфере управления производством, потому что каждый конкретный дефект появился в результате особых причин. Несмотря на различия в технологических процессах и видах выпускаемой продукции, подходы к поиску причин появления дефектных изделий весьма универсальны. Производство — это процессы и управлять следует процессами. Одним из действенных методов такого подхода к управлению является использование в деятельности предприятий стандартов серии ИСО 9000. Требования, содержащиеся в настоящих стандартах, являются универсальными и применимы ко всем организациям, предоставляющим товары или услуги, независимо от их типа, размера и конкретной отрасли. Их цель состоит в обеспечении общего руководства качеством и выработке требований к управлению организацией в целом. Разрабатываются они таким образом, чтобы быть совместимыми с другими международными стандартами и не препятствовать работе организации излишним дублированием функций управления.

Стандарты ИСО не являются обязательными и степень использования их предприятиями той или иной страны во многом зависит от объемов внешнеэкономических связей. Область применения стандартов серии 9000 достаточно широка и включает в себя:

• организации, стремящиеся добиться преимущества посредством внедрения системы менеджмента качества;

• организации, желающие быть уверенными, что их требования к продукции будут выполнены поставщиками;

• пользователей продукции;

• тех, кто заинтересован в едином понимании терминологии, применяемой в управлении качеством (например, поставщики, потребители, регламентирующие органы, органы управления и т. п.);

• стороны (внутренние или внешние по отношению к организации), которые оценивают систему менеджмента качества или проверяют ее на соответствие требованиям данных стандартов (например, аудиторы, органы по сертификации/регистрации) ;

• стороны (внутренние или внешние по отношению к организации), которые консультируют или проводят обучение по системе менеджмента качества, соответствующей данной организации;

• разработчиков соответствующих стандартов.

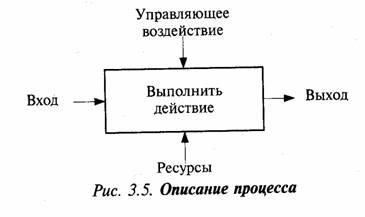

В основу новой версии стандартов ИСО серии 9000 положен процессный подход при разработке, внедрении и улучшении результативности системы менеджмента качества. Преимущество процессного подхода состоит в непрерывности управления с целью повышения удовлетворенности потребителей путем выполнения их требований. На рис.3.2 приведена модель системы менеджмента качества, основанная на процессном подходе.

Рис. 3.2. Модель процесса менеджмента качества (ИСО 9001:2000)

Условные обозначения:

![]() — деятельность, добавляющая ценность

— деятельность, добавляющая ценность

![]() — поток информации

— поток информации

Положенная в основу стандартов ИСО серии 9000:2000 процессная модель может быть охарактеризована следующими особенностями:

1. Необходимостью измерения входных и выходных показателей любого процесса, а, следовательно, рассмотрение любой операции или деятельности организации, получающей входные и выходные оценки измерения, как процесса. Безусловно, при внедрении новой версии стандартов возникнет ряд трудностей, связанных измерениями, анализом и мониторингом. Одна из них — оценка эффективности применяемых измерений. Здесь следует вспомнить правило, которым специалисты руководствуются при использовании статистических методов контроля качества «прежде чем собирать данные, следует подумать, что вы намерены с ними делать». А также первый из семи простых методов управления качеством — стратификацию. Слои (страты), а значит, и процессы следует выделять таким образом, чтобы различия внутри одного страта были минимальными, а между слоями — максимальными. Руководствуясь этими нехитрыми правилами, можно как преодолеть несоответствия между отдельными звеньями системы, так и скорректировать применяемые измерения.

2. Оценка удовлетворенности потребителя как непременное условие для оценки качества всей системы. Выпускаемые товары или услуги должны соответствовать рынку. Следовательно, соответствовать рынку должно и качество продукции. Оно не должно быть ни слишком низким, ни излишне высоким, а именно таким, какое требуется покупателю. Отклик на степень удовлетворенности конечного потребителя и гибкое изменение всего производственного процесса с учетом результатов проводимого анализа легли в основу концепции постоянного совершенствования системы качества. Такой подход сближает видение современной системы качества с такими перспективными направлениями, как Relationship-маркетинг (ориентация массового производства на индивидуального потребителя) или гибкой логистической системой, ориентированной на новые целевые критерии оценки (концепция «время + качество»).