Методы статистического регулирования,

анализа и контроля технологических

процессов

5.1. Методы статистического регулирования

технологических процессов

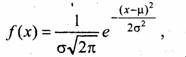

Изменчивость — свойство, присущее всей производимой продукции. Двух совершенно одинаковых изделий не существует, хотя различие между ними может быть и небольшим. Для ограничения степени изменчивости свойств продукции устанавливают некоторые нормы (технические допуски), при соблюдении которых качество изделия считается удовлетворительным. В этих нормах определены верхние (TB) и нижние (TH) границы изменчивости, которые называют техническими пределами. Если контролируемый признак изделия выходит за границы технического допуска, то изделие считают дефектным. При организации производственного процесса требуется, чтобы доля дефектных изделий в продукции была бы минимальной. Предположим, что распределение контролируемого признака X подчиняется нормальному закону, определяемому плотностью

с математическим ожиданием М(Х) = μ и средним квадратическим отклонением σ .

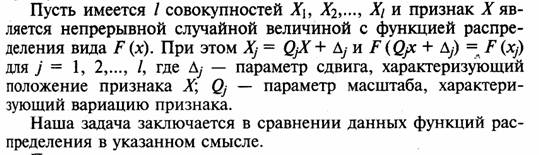

На рис. 5.1, а, б, в, г показаны различные возможные состояния технологического процесса, зависящие от значения параметров μ и σ. Для сравнения качественных показателей продукции с техническим допуском на рис. 5.1 приведены нижняя: и верхняя границы допуска, а также его середина Тср.

На рис. 5.1, а показано идеальное состояние технологического процесса при бездефектном изготовлении продукции. Процесс правильно настроен (генеральная средняя μ совпадает с серединой поля допуска), и ширина поля рассеяния μ± Зσ меньше технического допуска. Известно, что при нормальном законе распределения вероятность выхода за трехсигмовые пределы (μ± Зσ) равна 0,0027, т. е. практически равна нулю. На рис. 5.1, б процесс разлажен. Смещение среднего значения μ относительно середины поля допуска Тср привело к появлению брака, хотя точность процесса, характеризуемая дисперсией σ2, осталась неизменной. На рис. 5.1, в оборудование настроено правильно на середину поля допуска, но его точность не соответствует техническим требованиям. Слишком большое значение среднего квадратического отклонения а привело к появлению брака. В случае 5.1, г наличие брака вызвано как смещением уровня настройки оборудования, так и большим значением σ.

Технологический процесс называют налаженным, если ему соответствует доля брака, не превышающая допустимую, и разлаженным, если доля брака превышает допустимую величину. Перевод разлаженного технологического процесса в налаженный будем называть наладкой, а обратный перевод — разладкой.

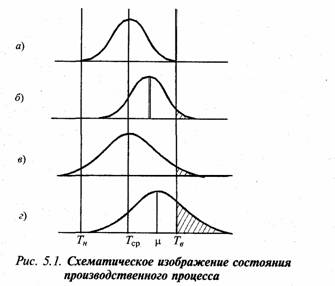

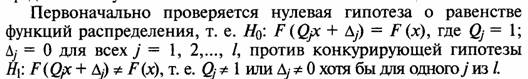

Для контроля за состоянием технологического процесса на производстве используют методы статистического регулирования технологического процесс. Статистическое регулирование технологических процессов заключается в том, что в определенные моменты времени отбирают п изготовленных изделий и измеряют контролируемый параметр. По результатам измерений определяют одну из статистических характеристик, значение которой наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировки. Пример контрольной карты приводится на рис.

5.2

На контрольной карте показаны средние арифметические значения (x) для 20 последовательных выборок по 5 изделий каждая. Выборки берутся примерно через один час. Большинство точек на карте расположены около средней линии и находятся между двумя пунктирными линиями, которые называются контрольными пределами. Сигналом о возможной разладке технологического процесса могут служить:

• выход точки за контрольные пределы (выборка № 6);

• расположение группы последовательных точек около одной контрольной границы, но не выход за нее (выборки № 11÷14), что свидетельствует о нарушении уровня настройки оборудования;

• сильное рассеяние точек на контрольной карте относительно средней линии (выборки № 15 ÷ 20), что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Ввиду того, что границы статистического регулирования (контрольные пределы) определяются статистическими методами, т. е. по результатам выборки, то возможны ошибки двух видов: поступает сигнал о нарушении технологического процесса, в то время как в действительности нарушение отсутствует (ошибка первого рода); сигнал о нарушении технологического процесса не поступает, в то время как нарушение имеет место (ошибка второго рода). Очевидно, на практике эти ошибки должны встречаться достаточно редко. Поэтому контрольные пределы стараются выбирать таким образом, чтобы минимизировать вероятности появления ошибок как первого, так и второго рода. Эти требования противоречивые, и уменьшение вероятности одной ошибки ведет к увеличению вероятности другой.

В зависимости от используемых методов контроля качества изделий разработаны два основных вида контрольных карт. Различают карты по количественным и качественным признакам.

Из контрольных карт по количественным признакам при статистическом регулировании уровня наладки технологического процесса обычно используют контрольные карты средних арифметических значений и медиан, а при статистическом регулировании рассеяния значений параметров технологического процесса — контрольные карты средних квадратических отклонений и размахов.

При контроле по качественным признакам

различают контрольные карты: доли дефектных изделий q в выборке (q-карта), числа дефектов в единице продукции (с-карта)

и удельного числа дефектов (и-карта), где ![]() — число дефектов с, деленное на объем

выборки п. Каждый тип контрольных карт имеет свои достоинства и

недостатки, поэтому они находят свои особые области применения в различных

отраслях промышленности.

— число дефектов с, деленное на объем

выборки п. Каждый тип контрольных карт имеет свои достоинства и

недостатки, поэтому они находят свои особые области применения в различных

отраслях промышленности.

Карты по количественным признакам. Контрольная карта средних арифметических значений х имеет наибольшее распространение на практике и используется для статистического регулирования уровня настройки оборудования.

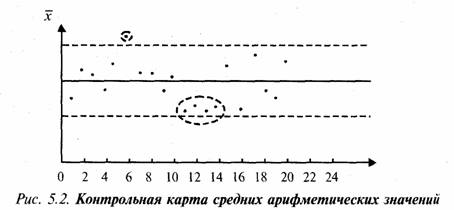

В дальнейшем будем предполагать, что контролируемый признак X имеет нормальный закон распределения с математическим ожиданием μ и средним квадратическим отклонением σ. Периодически для контроля отбирается постоянное число изделий п, по которым определяется средняя арифметическая:

где хil — результат контроля j-го изделия i-й выборки (j = 1, 2, ... n).

Так как параметры μ и σ генеральной совокупности X неизвестны, на практике их оценивают по результатам предварительного анализа не менее 100 изделий, изготовленных на данном оборудовании. Например, если для ведения контрольной карты используют выборку объемом п = 5 изделий, то при оценивании можно воспользоваться результатами последних k = 20 выборок с общим числом N = п ∙ к = 100 проконтролированных изделий.

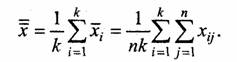

Пусть по каждой выборке рассчитаны средние хi,-, где i = 1, 2,..., к. Тогда общая средняя арифметическая х , которую мы принимаем в качестве оценки математического

ожидания μ, равна:

5.1

5.1

Для оценки дисперсии σ2 генеральной совокупности X по результатам предварительного анализа вычисляют выборочную дисперсию

В качестве оценки среднего квадратического отклонения генеральной совокупности X используют s.

Вычисление s2 является громоздким. Поэтому на практике часто оценку параметра σ получают c помощью вариационного размаха R. Пусть по результатам j-й выборки (i= 1, 2, ..., k) вычислен размах Ri.

![]()

где Ximax и Ximin — соответственно максимальное и минимальное значения признака в i -й выборке.

Отсюда

Отметим, что R учитывает рассеяние только внутри выборок. Доказано, что М( R) = dσ, где d — коэффициент, зависящий от объема выборки п. Точность оценивания σ с помощью размаха R резко падает с возрастанием п, поэтому размах R используют при п < 10 изделий.

Задача определения контрольных

границ на контрольной карте средних арифметических значений сводится к нахождению

границ критической области при проверке на уровне значимости а нулевой

гипотезы ![]() против

конкурирующей гипотезы

против

конкурирующей гипотезы ![]() . В основу критерия для проверки гипотезы

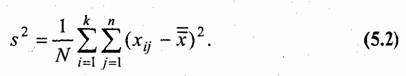

положена выборочная характеристика:

. В основу критерия для проверки гипотезы

положена выборочная характеристика:

ximed- значение медианы, найденное по результатам i-й выборки.

Методы оценки параметра σ генеральной совокупности рассмотрены выше.

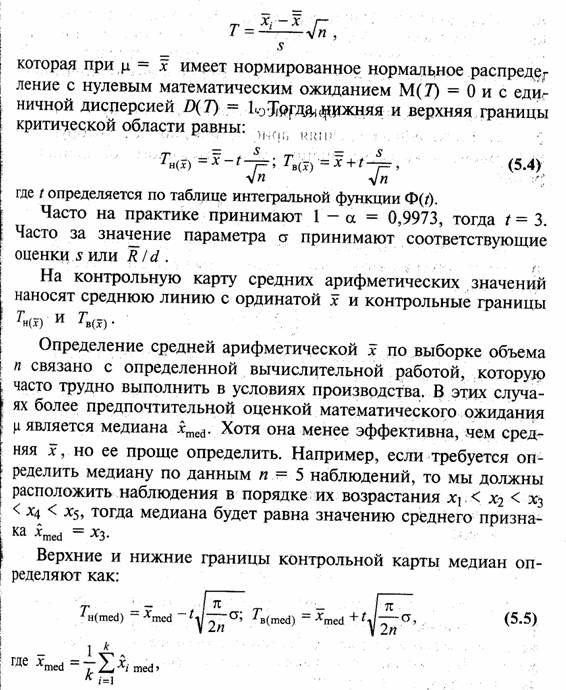

Для статистического регулирования показателей точности оборудования используют контрольные карты средних квадратических отклонений (s-карта) и размахов (r-карта).

Среднюю линию и контрольные границы этих карт также определяют по результатам предшествующего анализа.

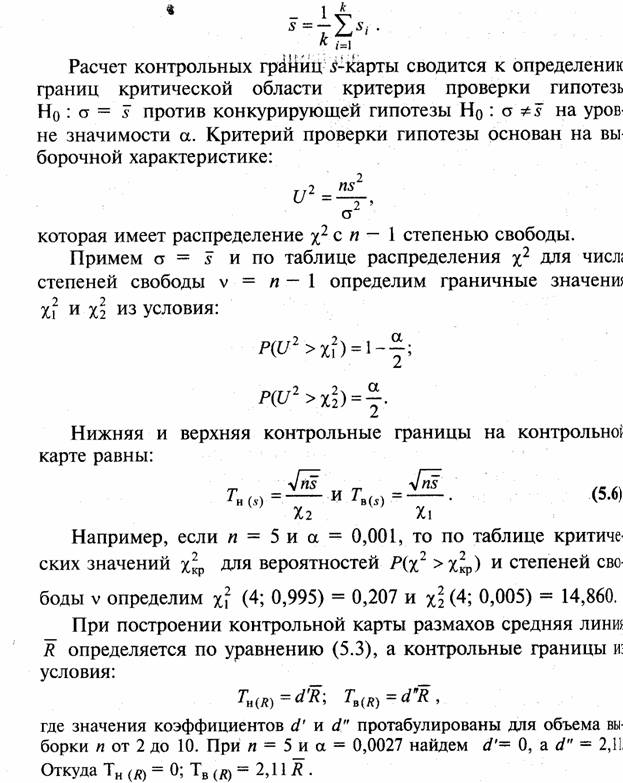

Среднюю линию на s-карте определяют из условия

В практике статистического регулирования технологически; процессов получили распространение «двойные карты». Применение таких карт основано на том, что для характеристики процесса важно знать не только среднее значение контролируемого признака, но и рассеяние признака около среднего значения, т. е. показатели точности процесса. Например, двойная контрольная карта средних арифметических значений и размахов содержит две рабочие зоны — для средней арифметической х и размаха R с контрольными границами, правила определения которых мы уже рассматривали.

Карты по качественным признакам. К недостаткам контрольных карт по количественным признакам следует отнести то, что каждая карта позволяет контролировать только один признак изделия, в то время как качество большинства изделий определяется по нескольким признакам. В этом случае на практике приходится выбирать для контроля один или два основных признака.

Этого недостатка лишены контрольные карты по качественным признакам. Преимущество таких карт заключается в том, что с помощью одной контрольной карты можно контролировать несколько признаков изделия, подсчитывая количество имеющихся в нем дефектов. Отметим, что эффективность контрольных карт по качественным признакам несколько ниже, чем по количественным.

На «q-карте регистрируется процент брака в выборке объемом п изделий, взятой за определенный период, что позволяет следить за ходом технологического процесса. Для этого визуально или с помощью предельных калибров контролируется продукция станка, например за смену, и определяется доля дефектных изделий, значение которой наносится на q-карту. Такие карты рекомендуется вести при приемочном контроле партий продукции для анализа динамики качества.

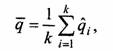

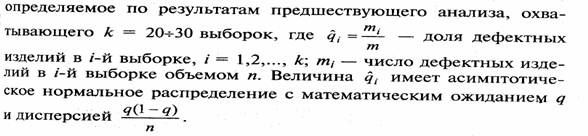

При построении q-карты в качестве средней линии принимают

где t — критическое значение, определяемое по таблице интегральной функции из условия Ф (t) — 1 —α.

В текстильной, бумажной и других отраслях промышленности, где требуется контролировать качество таких единиц продукции, как, например, рулон ткани или бумаги, листы пластика, стекла и т. д., применимы контрольные карты дефектов — с-карты. В этих картах регистрируется число дефектов, выявленных в установленной единице контролируемой продукции.

В тех случаях, когда выборка состоит из

нескольких (n) изделий и п варьирует от выборки к выборке,

используют u-карты, где![]() , с — число дефектов, выявленных в п

изделиях выборки.

, с — число дефектов, выявленных в п

изделиях выборки.

Контрольная карта разработана для случая, когда изделия контролируются по нескольким альтернативным признакам с помощью предельных калибров. Согласно карте, работу каждого станка контролируют четыре раза в смену, для чего через каждые два часа берут выборку объемом п и контролируют отобранные изделия по всем предусмотренным техническими условиями признакам. В контрольную карту заносят число дефектных изделий, обнаруженных в выборке, по каждому контролируемому признаку.

Ежедневно, по результатам контроля могут быть вычислены индекс дефектности V, характеризующий качество работы станка за смену, и обобщенный показатель U, характеризующий качество выполнения данной технологической операции в масштабе цеха.

Кроме того, ежемесячно по результатам статистического контроля можно проводить сравнительный анализ качества работы станков, выполняющих одну и ту же технологическую операцию, и исследовать влияние каждого контролирующего признака на качество продукции.

5.2. Предварительная статистическая обработка

результатов контроля

Большинство статистических методов анализа результатов контроля по количественным признакам основано на предположении о независимости наблюдений и однородности исследуемой совокупности.

Так как соблюдение этих принципов в условиях производства связано с определенными трудностями и имеются случаи их нарушения, то возникает необходимость предварительного статистического анализа результатов контроля с целью решения вопроса о случайности выборки и об отсутствии в ней резко выделяющихся наблюдений.

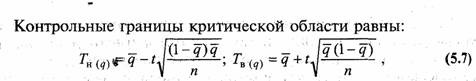

Проверка случайности выборки. Пусть имеется выборка х1, x2,..., хп из некоторой генеральной совокупности X. Мы хотим проверить, являются ли наблюдения стохастически независимыми (выборка случайная). Для этого найдем оценку медианы xmed. Как известно, в качестве xmed берется средний элемент ранжированного (расположенного в порядке возрастания) ряда:

В исходной последовательности наблюдений х1, x2—, хп будем вместо каждого xi

ставить плюс, если х,- > ˆхтеd, и минус, если xi <ˆ xmed. Члены выборки, равныеˆ xmed, в последовательности опускаются. Полученная последовательность плюсов и минусов характеризуется общим числом серий l и протяженностью самой длинной серии τ. Под серией понимается последовательность, состоящая из одних только плюсов или из одних только минусов (в частном случае серия может состоять только из одного плюса или только из одного минуса).

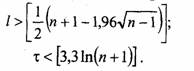

Если наблюдения стохастически независимы (выборка случайная), то эта последовательность не должна содержать слишком длинных серий и соответственно общее число серий l не должно быть слишком малым. При уровне значимости α = 0,05 решение вопроса о стохастической независимости результатов наблюдений опирается на следующие неравенства:

:

Гипотеза о том, что выборка случайна, отвергается, если не выполняется хотя бы одно из неравенств.

Пример 5.1. В процессе статистического регулирования технологического процесса было отобрано п = 48 гильз, у которых контролировался посадочный диаметр с номинальным размером 39,0 мм. Ниже приводятся (в мк) отклонения от размера 39 мм, записанные в порядке поступления изделий на контроль: 32, 38, 32, 24, 17, 31, 11, 43, 48, 39, 31, 54, 23, 27, 26, 29, 25, 42, 34, 25, 33, 44, 24, 23, 32, 40, 18, 21, 25, 36, 34, 24, 27, 36, 20, 31, 16, 15, 21, 38, 17, 20, 15,11, 12, 24, 18, 24.

Необходимо установить, являются ли результаты наблюдений стохастически независимыми или имеет место некоторая тенденция к изменению уровня настройки станка.

В результате расчетов найдено выборочное значение медианы хmed = 25,5 мк, длина наибольшей серии τ = 8 и число серий l = 22.

В приведенной последовательности жирным шрифтом выделены наблюдения, значения которых больше ˆxmed (этим значениям должны соответствовать плюсы). В нашем примере из двух неравенств выполняется лишь первое (l > 17). Длина самой длинной серии τ = 8 больше, чем 5,5. Отсюда следует, что результаты наблюдения не являются независимыми. По мере работы станка посадочный диаметр гильз имеет тенденцию уменьшаться.

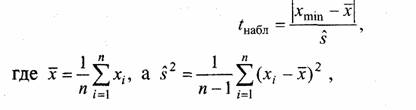

Исключение резко выделяющихся наблюдений. Пусть х1, x2,…, хп есть результаты выборочных наблюдений из генеральной совокупности X и пусть наименьшее из наблюдений xmin или наибольшее хmах столь резко отличаются от остальных, что можно предположить существенное изменение условий производства в момент регистрации наблюдения. Таким образом, возникает необходимость в статистической проверке гипотезы (H 0) о том, что все наблюдения производились при одних и тех же неизменных условиях, так что результаты х1, х2,..., хп можно рассматривать как однородную выборку. В качестве конкурирующей гипотезы {Н1) примем предположение, что результат одного наблюдения (наименьшего xmin или наибольшего x mах) получен при существенно изменившихся условиях и этот результат надо исключить из дальнейшего рассмотрения.

Для проверки гипотезы (H0) значение статистики

сравним с критическим значением tkp, найденным по таблице распределения Стьюдента (t-распределения) для уровня значимости α и числа степеней свободы v = п — 1. В формуле tнабл вместо xmia может быть хтaх, если «подозрительным» является наибольшее наблюдение.

Гипотеза (H0) однородности выборки отвергается при выполнении неравенства

tнабл > tKp.

Отметим, что величина α как вероятность ошибочного исключения «подозрительного» наблюдения имеет точный смысл лишь в случае, когда выборка х1, x2,..., xn взята из нормальной генеральной совокупности X. В других случаях вероятностный смысл величины а является более или менее приближенным.

Если выборка содержит более одного «подозрительного» наблюдения, то, последовательно применяя описанный критерий, можно получить статистически однородную выборочную совокупность.

В заключение отметим, что широко применяемое так называемое правило трех сигм, по которому наблюдение хi, исключается, если его отклонение от х превосходит 3ŝ, является состоятельным лишь при достаточно больших п (n > 50).

Выборки, удовлетворяющие условиям однородности и случайности, можно использовать в задачах статистического сравнения. Такие задачи приходится решать в масштабе цеха при сравнении качества работы оборудования, выполняющего однотипные технологические операции. Здесь под качеством работы оборудования понимают точность его работы, которая характеризуется дисперсией контролируемого признака, и уровень настройки станка, характеризуемый генеральной средней.

Для решения этой задачи важно предварительно установить, подчиняется ли распределение контролируемого признака X нормальному закону или нет. Если подчиняется, то задача сравнения может быть решена методами дисперсионного анализа, в противном случае — с помощью непараметрических критериев. Рассмотрим более подробно каждый из этих случаев.

5.3. Сравнение качества работы станков

с помощью дисперсионного анализа

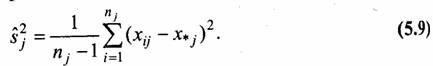

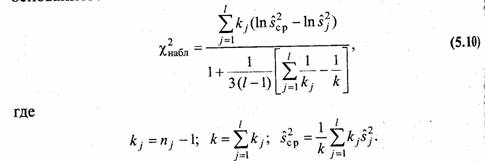

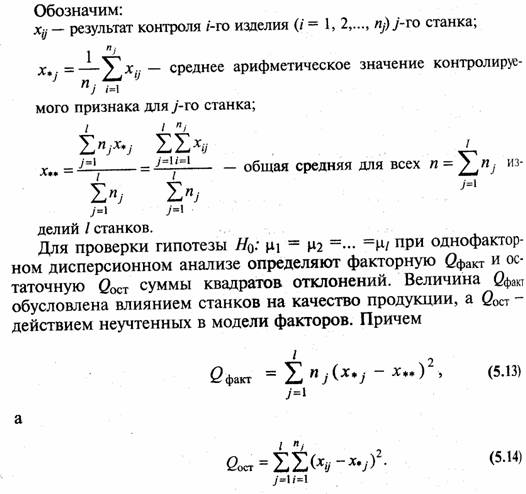

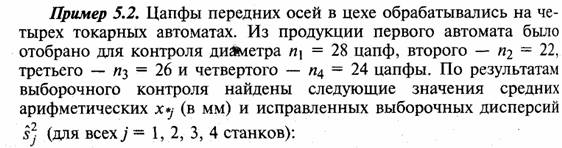

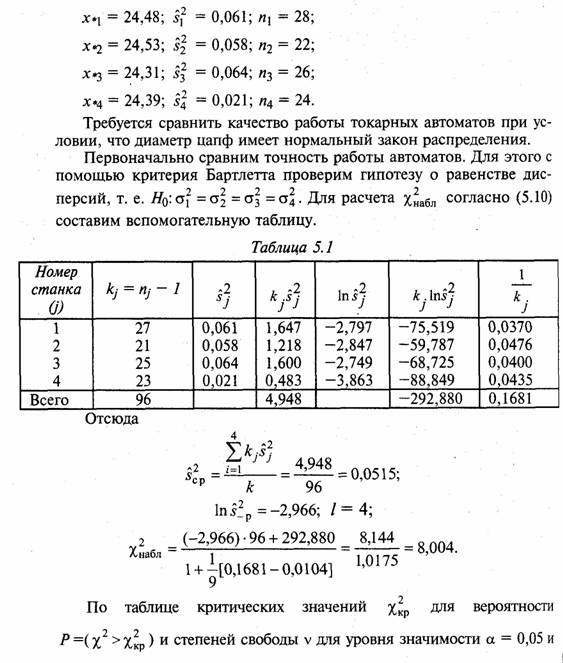

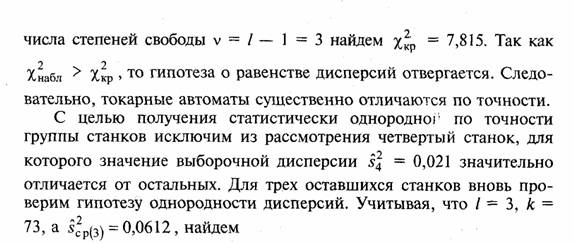

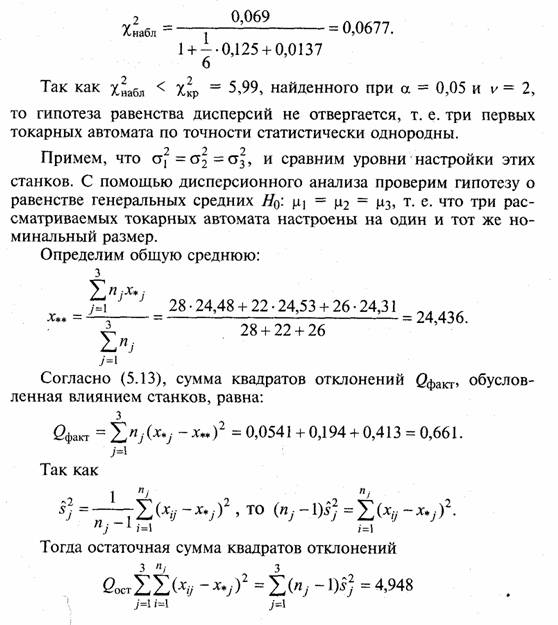

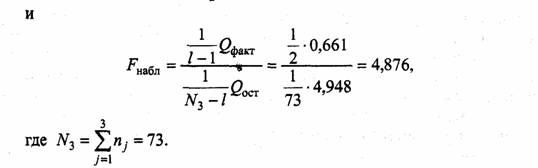

Пусть l станков в цехе выполняют однотипную технологическую операцию. Изделия, изготовленные на каждом станке, контролируются по признаку X, распределение которого подчиняется нормальному закону с математическим ожиданием М(Х) =μj и дисперсией DX=σ2j, где j — номер станка (j = 1, 2,...,l). Необходимо сравнить точность работы и уровень настройки l станков.

Пусть для решения этой задачи из продукции каждого станка отобрано по nj изделий и xij — результат контроля i-го изделия j-го станка, где i = 1, 2,..., nj. По результатам наблюдений найдены средняя арифметическая, соответствующая j-му станку:

и исправленная выборочная дисперсия:

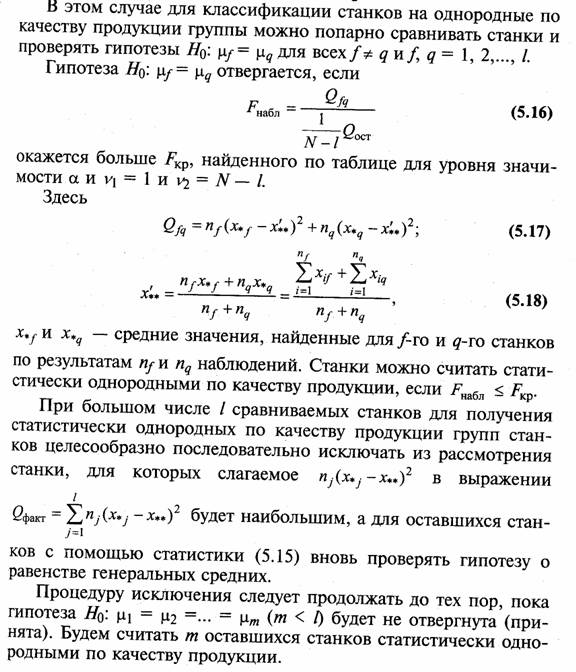

Вначале

сравним точность работы станков, для чего проверим нулевую гипотезу о

равенстве дисперсий![]() .

Эту гипотезу можно проверить с помощью критерия Бартлетта, основанного на

статистике:

.

Эту гипотезу можно проверить с помощью критерия Бартлетта, основанного на

статистике:

Гипотеза о равенстве дисперсий отвергается, если χ2 набл окажется больше критического значения χ2кр, найденного по таблице распределения χ2для уровня значимости α и числе степеней свободы (l — 1). В противном случае, если

χ2 набл ≤χ2кр,,

то нулевая гипотеза не отвергается. Приняв, что точность всех станков

одинаковая, т.е.![]() .,

можно перейти ко второй части задачи и сравнить уровни настройки станков.

.,

можно перейти ко второй части задачи и сравнить уровни настройки станков.

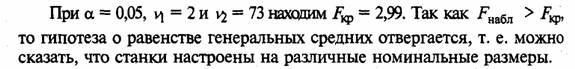

Если же гипотеза о равенстве дисперсий

отвергается, то необходимо классифицировать станки по точности на однородные

группы. С этой целью из рассмотрения следует исключить станок, для которого

слагаемое ![]() в

выражении (5.10) будет наибольшим по абсолютной величине, а для оставшихся(l- 1)

станков вновь проверить гипотезу однородности. Исключение станков следует

продолжать до тех пор, пока т (т < l) оставшихся станков не будут статистически однородны по точности,

т. е. когда для них гипотеза о равенстве дисперсий будет не отвергнута.

в

выражении (5.10) будет наибольшим по абсолютной величине, а для оставшихся(l- 1)

станков вновь проверить гипотезу однородности. Исключение станков следует

продолжать до тех пор, пока т (т < l) оставшихся станков не будут статистически однородны по точности,

т. е. когда для них гипотеза о равенстве дисперсий будет не отвергнута.

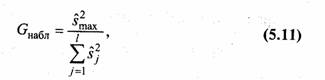

В

случае, когда у всех станков отбирают для сравнения одинаковое число изделий n, для проверки гипотезы ![]() можно воспользоваться критерием

Кохрана и найти значение

можно воспользоваться критерием

Кохрана и найти значение

где![]() наибольшая из всех

исправленных выборочных дисперсий

наибольшая из всех

исправленных выборочных дисперсий

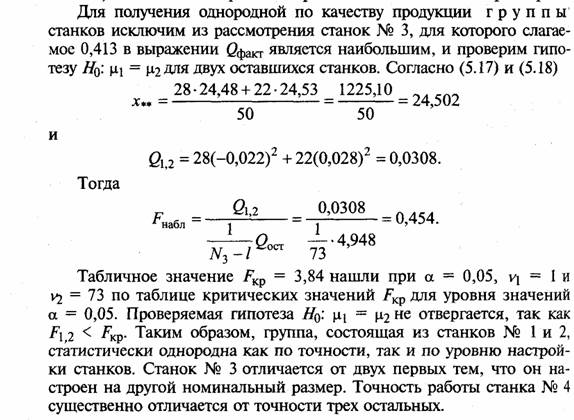

![]()

Гипотеза однородности дисперсий отвергается, если Gнабл окажется больше табличного значения Gкр, найденного для уровня значимости α, количества совокупностей l и числа степеней свободы v = п — 1. Если G < GKp, то можно считать станки статистически однородными по точности.

С целью классификации станков на однородные

группы в случае, когда гипотеза ![]() отвергается, можно предложить последовательно

исключать станки с экстремальными

отвергается, можно предложить последовательно

исключать станки с экстремальными ![]() значениями дисперсий, а для оставшихся станков

проверять гипотезу однородности. Процедуру исключения следует продолжать до

получения статистически однородной группы станков, для которых

значениями дисперсий, а для оставшихся станков

проверять гипотезу однородности. Процедуру исключения следует продолжать до

получения статистически однородной группы станков, для которых ![]()

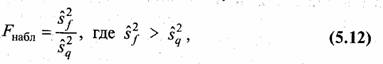

Статистически однородные по точности группы

станков можно также получить, попарно сравнивая дисперсии станков, т. е.

проверяя гипотезу ![]()

станка ![]()

![]() из продукции которых проконтролировано соответственно

пf и nq изделий и найдены

значения исправленных выборочных дисперсий

из продукции которых проконтролировано соответственно

пf и nq изделий и найдены

значения исправленных выборочных дисперсий![]() Гипотеза

Гипотеза ![]() отвергаеся, если

отвергаеся, если

окажется больше F кp, найденного по таблице F-распределения при

уровне значимости α и числах степеней свободы![]() и

и![]() . Если Fнабл ≤ F кр, то нулевая гипотеза не отвергается.

. Если Fнабл ≤ F кр, то нулевая гипотеза не отвергается.

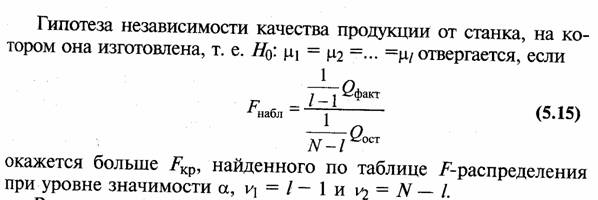

Однородные по точности станки, для которых

выполняется условие равенства дисперсий, будем сравнивать по уровню настройки,

для чего применим однофакторный дисперсионный анализ. Пусть l станков

имеют одинаковую точность, т. е. для них справедливо![]() , и мы хотим сравнить уровень их

настройки на заданный размер обрабатываемой детали.C этой целью проверим нулевую гипотезу

, и мы хотим сравнить уровень их

настройки на заданный размер обрабатываемой детали.C этой целью проверим нулевую гипотезу![]() равенстве генеральных средних. Для

этого воспользуемся результатами контроля nj изделий j-го станка

(j=1,2,...,l).

равенстве генеральных средних. Для

этого воспользуемся результатами контроля nj изделий j-го станка

(j=1,2,...,l).

Таким образом, мы имеем l

выборок ![]()

![]() из взаимно независимых

нормально распределенных случайных величин, имеющих одну и ту же дисперсию σ2,

но математические ожидания которых могут меняться от выборки к выборке,

из взаимно независимых

нормально распределенных случайных величин, имеющих одну и ту же дисперсию σ2,

но математические ожидания которых могут меняться от выборки к выборке, ![]()

5.4. Сравнение качества работы станков

с помощью непараметрических критериев

Достаточно часто контролируемые признаки имеют законы распределения, существенно отличающиеся от нормального. В этом случае для решения задач сравнения можно использовать непараметрические критерии, т. е. критерии, независимые от характера распределения.

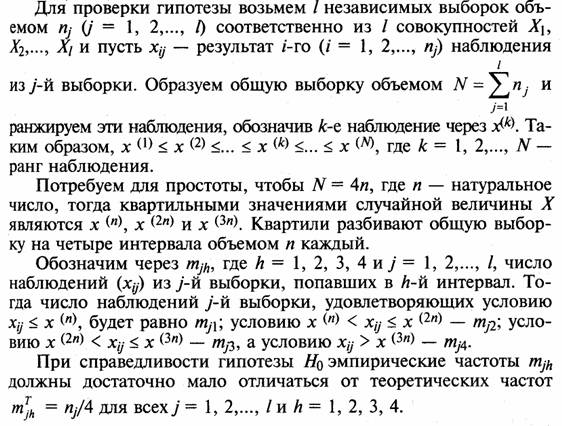

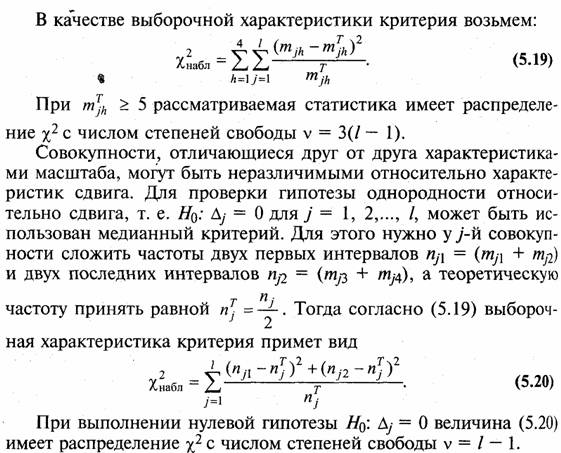

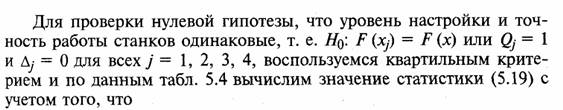

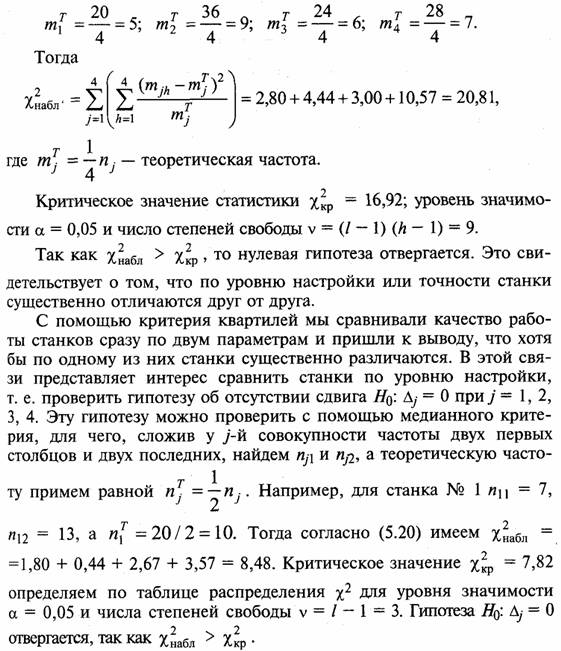

Рассмотрим задачу сравнения станков по качеству продукции и их классификации на однородные группы. Будем понимать однородность генеральных совокупностей в смысле равенства характеристик положения и рассеяния контролируемого признака X. Для решения задачи используем критерий квартилей и критерий медианы. Заметим, что квартальный критерий используется при сравнении средних различий совокупностей и разбросов вокруг этой средней, а медианный критерий — только при сравнении средних.

Если гипотеза однородности относительно масштаба или сдвига отвергается, то возникает задача группировки с целью получения однородных совокупностей. Для этого можно воспользоваться эвристическим приемом и исключить из рассмотрения совокупность, для которой слагаемое в выражении χ2набл будет наибольшим, и для оставшихся совокупностей вновь проверить гипотезу однородности. Процедура проверки повторяется до тех пор, пока не будут получены однородные группы, для которых проверяемая гипотеза не отвергается. Полученные группы значимо (на заданном уровне α) отличаются друг от друга характеристиками масштаба или сдвига.

Проиллюстрируем процедуру сравнения и классификации на примере.

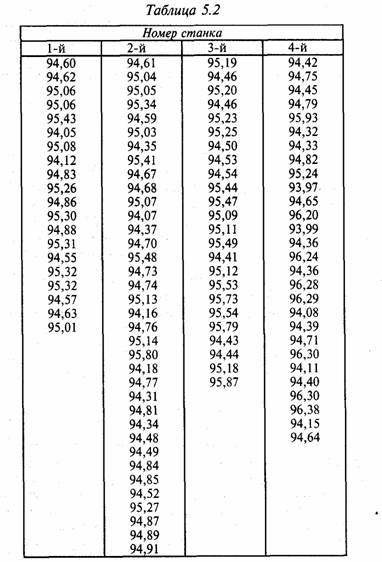

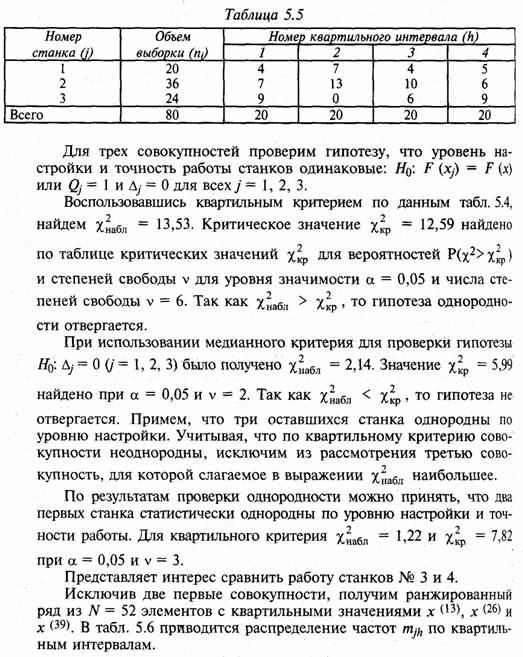

Пример 5.3. С целью сравнения работы четырех автоматических станков, выполняющих полную токарную обработку шпинделя трубопроводного вентиля, из продукции станков были взяты случайные выборки объемом соответственно: n1 = 20, п2 = 36, n3 = 24 и n4 = 28 изделия. Контролировалась общая длина шпинделя (в мм). Результаты контроля приведены в табл. 5.2.

По результатам выборочного контроля требуется сравнить уровень настройки и точность работы станков. Под точностью будем понимать характеристику вариации длины шпинделя в продукции каждого станка.

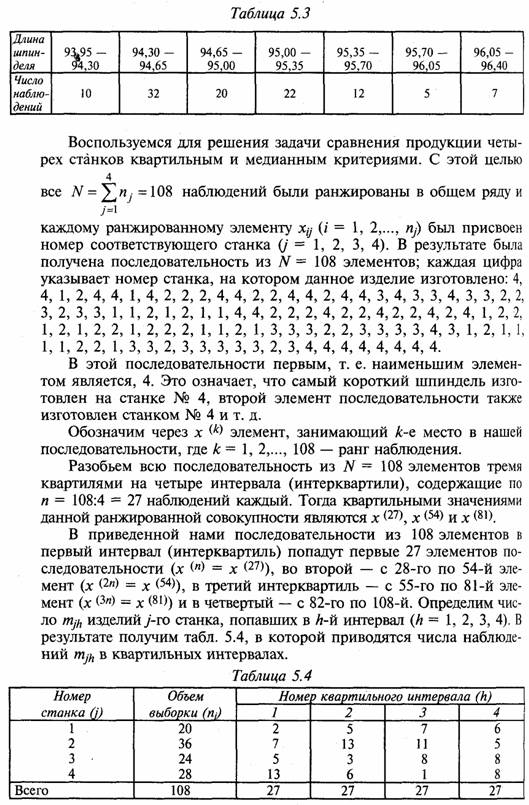

С целью анализа закона распределения длины шпинделя построим интервальный ряд (табл. 5.3) и проверим гипотезу о нормальном законе распределения с помощью критерия χ2.

Проверка показала, что при уровне значимости α= 0,05 гипотеза о

нормальном законе распределения отвергается, так как χ2набл =11,6 больше χ2кр = 7,85, найденного по таблице распределения χ2 при уровне значимости α = 0,05 и числе степеней свободы v = 3.

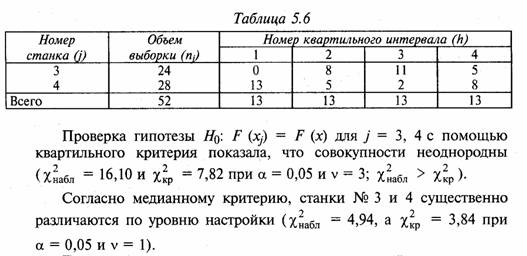

С целью решения задачи классификации можно

воспользоваться эвристическим приемом и из рассмотрения исключить станок № 4,

так как для него слагаемое в выражениях χ2набл будет

наибольшим как в случае квартального, так и медианного критерия. Для оставшихся

станков повторим процедуру проверки гипотез. После исключения изделий станка №

4 получим ранжированную последовательность, состоящую из![]() элементов. Квартальными значениями

будут

элементов. Квартальными значениями

будут![]() . Распределение

числа наблюдений m jh j-й совокупности (j= 1, 2, 3) h-го квартильного интервала (h = 1, 2, 3, 4) приводится

в табл. 5.5.

. Распределение

числа наблюдений m jh j-й совокупности (j= 1, 2, 3) h-го квартильного интервала (h = 1, 2, 3, 4) приводится

в табл. 5.5.

Таким образом, с точки зрения уровня настройки и точности

работы первые два станка статистически однородны. Относительно уровня настройки

однородны три первых станка, но станок № 3 обеспечивает меньшую точность

обработки шпинделя. Станок № 4 работает существенно хуже как по уровню

настройки, так и по точности обработки.

Таким образом, с точки зрения уровня настройки и точности

работы первые два станка статистически однородны. Относительно уровня настройки

однородны три первых станка, но станок № 3 обеспечивает меньшую точность

обработки шпинделя. Станок № 4 работает существенно хуже как по уровню

настройки, так и по точности обработки.

Данный подход может быть использован и для сравнения качества продукции одного станка во времени (например, по месяцам).

В современной промышленности управление качеством становится составной частью всего процесса производства. Доказано, что без органического включения контрольных операций в технологический процесс ни технически, ни экономически невозможно постоянно обеспечивать выпуск высококачественной продукции. В этой связи системы управления качеством должны охватывать все стороны жизненного цикла изделия — от разработки новых изделий до их производства, эксплуатации и утилизации.

Использование статистических методов в системе управления качеством позволяет в оперативном порядке получать объективную информацию и не только предупреждать намечающиеся отклонения от нормального хода производства, но и целенаправленно разрабатывать мероприятия по повышению качества. Применение статистических методов в системе управления качеством продукции на уровне цеха, предприятия и объединения должно базироваться на использовании современной электронно-вычислительной техники, а также средств механизации и автоматизации контроля. Это вызвано, с одной стороны, трудоемкостью вычислительных процедур статистического анализа, а с другой — многообразием поступающих комплектующих изделий и материалов, большим количеством технологических операций контролируемых параметров.

Выборочный контроль

при исследовании надежности

6.1. Основные понятия в области технического

обеспечения надежности

Надежность представляет собой понятие, связанное прежде всего с техникой. Его можно трактовать как безотказность, способность выполнять определенную задачу или как вероятность выполнения определенной функции или функций в течение определенного времени и в определенных условиях.

Как техническое понятие «надежность» представляет собой вероятность (в математическом смысле) удовлетворительного выполнения определенной функции. Поскольку надежность представляет собой вероятность, для ее оценки применяются статистические характеристики.

Результаты измерения надежности должны включать данные об объеме выборок, о доверительных границах, о процедурах выборочного исследования и др.

В технике применяется также понятие «удовлетворительное выполнение». Точное определение этого понятия связано с определением его противоположности — «неудовлетворительного выполнения» или «отказа».

Под отказом понимают появление первых признаков неправильной работы или неполадки в работе аппаратуры. Каждый отказ характеризуется определенным временем его возникновения.

Отказы системы могут быть обусловлены конструкцией деталей, их изготовлением или эксплуатацией.

В современных условиях большое внимание уделяется надежности электронного оборудования.

Общему понятию надежности противостоит понятие «собственно надежность образца оборудования», которая представляет собой вероятность безотказной работы в соответствии с заданными техническими условиями при установленных проверочных испытаниях в течение требуемого промежутка. времени. При испытаниях надежности измеряется собственно надежность. Она представляет по существу операционную надежность оборудования и является следствием двух факторов: собственно надежности и «эксплуатационной надежности. Эксплуатационная надежность в свою очередь обусловлена соответствием аппаратуры ее использованию, порядком и способом оперативного применения и обслуживания, квалификацией персонала, возможностью ремонта различных деталей, факторами окружающей среды и др.

На каждую характеристику, подлежащую измерению, в технических условиях задается допуск, нарушение которого рассматривается как отказ. Допуск, определяющий отказ, должен быть оптимальным с необходимой надбавкой на износ деталей, т. е. он должен быть шире нормального заводского допуска. Поэтому заводские допуски устанавливают с учетом того, что детали со временем изнашиваются.

Основными понятиями, связанными с надежностью, являются:

1. Исправность — состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так и в отношении второстепенных параметров, характеризующих удобства эксплуатации, внешний вид и т. п.

2. Неисправность — состояние изделия, при котором оно в данный момент времени не соответствует хотя бы одному из требований, характеризующих нормальное выполнение заданных функций.

3. Работоспособность — состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным в отношении основных параметров, характеризующих нормальное выполнение заданных функций.

4. Отказ — событие, заключающееся в полной или частичной утрате изделием его работоспособности.

5. Полный отказ — отказ, до устранения которого использование изделия по назначению становится невозможным.

6. Частичный отказ — отказ, до устранения которого остается возможность частичного использования изделия.

7. Безотказность — свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени.

8. Долговечность — свойство изделия сохранять работоспособность (с возможными перерывами для технического обслуживания и ремонта) до разрушения или другого предельного состояния. Предельное состояние может устанавливаться по изменениям параметров, по условиям безопасности и т. п.

9. Ремонтопригодность — свойство изделия, выражающееся в его приспособленности к проведению операций технического обслуживания и ремонта, т. е. к предупреждению, обнаружению и устранению неисправностей и отказов.

10. Надежность (в широком смысле) — свойство изделия, обусловленное безотказностью, долговечностью и ремонтопригодностью самого изделия и его частей и обеспечивающее сохранение эксплуатационных показателей изделия в заданных условиях.

11. Восстанавливаемость — свойство изделия восстанавливать начальные значения параметров в результате устранения отказов и неисправностей, а также восстанавливать технический ресурс в результате проведения ремонтов.

12. Сохраняемость — свойство изделия сохранять исправность и надежность в определенных условиях и при транспортировке.

Для предвидения отказов в будущем необходимы фактические данные о частоте отказов за время использования оборудования по назначению.

При обработке информации применяется величина, обратная частости отказов, — среднее время между отказами.

Для исследования надежности применяются достаточно сложные аналитические методики. Например, при исследовании электронных систем инженер выбирает ряд ключевых характеристик, выбирает наиболее важную из них, выбирает варианты действий и один из этих вариантов, изучает условия работы и оценивает их.

В связи с высокими темпами современного научно-технического прогресса важно выбрать оптимальный момент для перехода от научных исследований и подготовительных работ к производству продукции. В условиях конкуренции удачно выбранное время запуска в производство является важным фактором, действующим в двух направлениях: слишком ранний запуск в производство может привести к таким же отрицательным последствиям, как и слишком поздний.

Причинами изготовления ненадежной продукции могут быть:

• отсутствие регулярной проверки соответствия стандартам;

• ошибки в применении материалов и неправильный контроль материалов в ходе производства;

• неправильный учет и отчетность по контролю, включая информацию об усовершенствовании технологии;

• не отвечающие стандартам схемы выборочного контроля; • отсутствие испытаний материалов на их соответствие;

• невыполнение стандартов по приемочным испытаниям;

• отсутствие инструктивных материалов и указаний по проведению контроля;

• нерегулярное использование отчетов по контролю для усовершенствования технологического процесса.

Математические модели, применяемые для количественных оценок надежности, зависят от «типа» надежности. Современная теория выделяет три типа надежности:

1. Надежность мгновенного действия, например плавкие предохранители.

2. Надежность при нормальной эксплуатационной долговечности, например вычислительная техника. В исследованиях нормальной эксплуатационной надежности в качестве единицы измерения используют среднее время между отказами. Рекомендуемый в практике диапазон от 100 до 2000 часов.

3. Чрезвычайно продолжительная эксплуатационная надежность, например космические корабли. Если требования к сроку службы свыше 10 лет, их относят к чрезвычайно продолжительной эксплуатационной надежности.

При нормальной эксплуатационной надежности техническое предсказание надежности может быть теоретическим, эмпирическим и экспериментальным. Теоретический подход предполагает разработку схемы данной операции и проверку соответствия схемы с помощью математической модели. Если схема не соответствует операции, вносятся уточнения до тех пор, пока соответствие не будет достигнуто. Это так называемое научное исследование.

Эмпирический подход заключается в выполнении необходимых измерений в отношении фактически выпускаемой продукции и выводах о надежности.

Экспериментальный подход занимает промежуточное положение между теоретическим и эмпирическим. При экспериментальном подходе используют и теорию, и измерения. Широко применяют методы математического моделирования процессов, создавая на этой основе экспериментальные данные. После этого информация подвергается статистическому анализу с применением современных средств вычислительной техники, что обеспечивает надежность и достоверность выводов. Любому виду испытания предшествует план эксперимента.

Поскольку надежность является вероятностной характеристикой, количественные оценки используются для оценки средней надежности, рассчитанной на основе выборок из всей совокупности, а также для предсказания будущей надежности. Надежность исследуется с помощью статистических методов и поддается уточнению с их помощью.

Следует отметить, что продолжительность службы не является единственным показателем эксплуатационных свойств.

В ряде случаев надежность можно характеризовать другими показателями — километраж пробега, продолжительность активного использования и др. Продолжительность службы изделий зависит как от условий изготовления, так и от условий эксплуатации.

Надежность многих изделий может быть выявлена в условиях их потребления. Научно обоснованная система наблюдения за эксплуатацией изделий позволяет выявить дефекты, обусловленные нарушениями технологического процесса у производителя.

Производитель должен:

• применять статистический контроль качества;

• проверять через определенные интервалы состояние управляемости процессов;

• стремиться к повышению качества и надежности выпускаемого оборудования;

• обеспечить правильное понимание требований заказчика и удовлетворение их.

Анализ различных определений надежности, имеющихся в литературе, приводит к обобщенному выводу, что под надежностью понимают безотказную работу изделий при регламентированных условиях эксплуатации в течение определенного периода времени.

6.2. Показатели надежности

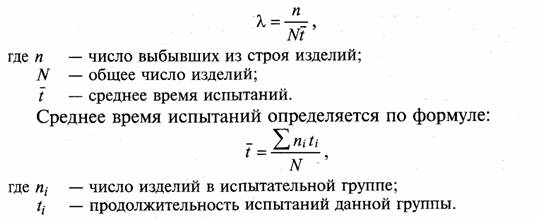

Наибольшее распространение в

исследованиях надежности получил показатель — интенсивность отказов. Он

обозначается буквой λ (лямбда):

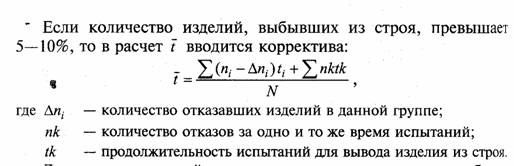

Для расчета средней интенсивности отказов важно выбрать правильный интервал времени, так как обычно плотность отказов меняется во времени.

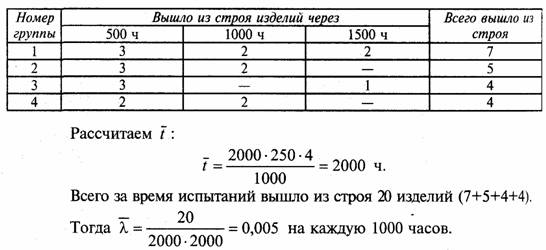

Пример. При испытании некоторой детали электронной аппаратуры λ может определяться через 1000—2000 ч. Проводится испытание 4 групп по 250 изделий в течение 2000 ч.

Результаты испытаний следующие:

Детали и узлы могут выходить из строя из-за дефектов производства и по другим причинам.

При постоянном уровне частоты отказов за единицу времени распределение вероятностей промежутков безотказной работы выражается показательным законом распределения эксплуатационной долговечности.

6.3. Выборочный контроль

Характерной особенностью контроля при исследовании надежности является то, что возможности составления выборок ограничены малочисленностью единиц аппаратуры на ранних стадиях ее освоения. Как правило, число единиц для испытания выбирает заказчик. При этом уровень достоверности результатов испытания варьируется в зависимости от числа проверенных единиц. Такое же влияние оказывает продолжительность предполагаемого оперативного времени и степень износа образцов при испытании.

На практике составление выборок для испытания надежности производят в соответствии с планом, который вначале (а затем каждый раз, когда попавшее в выборку изделие характеризуется пониженным средним временем безотказной работы) предусматривает 10%-ный риск потребителя при уровне приемлемого качества, соответствующем 10% единиц, с надежностью ниже нормы. Отметим некоторое различие между статистическим контролем качества и выборочными проверками в связи с техническим обеспечением надежности. В последнем случае кроме вопросов представительности выборки возникает вопрос о необходимом времени испытаний.

Естественно, стопроцентное испытание партий до полного износа образцов невозможно. Поэтому схемы выборочного контроля, применяемые при изучении надежности, предусматривают текущую выборочную проверку выпускаемой продукции с ослабленным режимом контроля до тех пор, пока не будет обнаружена продукция с характеристиками ниже нормы. Иными словами, ослабленная процедура контроля продолжается до тех пор, пока в выборке не появится дефектный экземпляр. При обнаружении единицы выпускаемой продукции с пониженной против нормы характеристикой восстанавливается нормальный режим контроля, который может перейти в режим усиленного контроля в зависимости от количества брака, выявленного в выборке. Как правило, подобные планы выборочного контроля разрабатываются с учетом заданного среднего времени безотказной работы и размеров ежемесячного выпуска продукции.

При исследовании надежности для решения вопроса о приемке или забраковывании партии нередко используют метод последовательного анализа. Прежде всего выявляют, что среднее время безотказной работы при заданных условиях находится на уровне установленного минимума или превышает его. Такие испытания планируются после того, как предназначенные к испытанию образцы и испытательная аппаратура прошли надлежащую проверку. Испытания прекращаются, как только принимается решение о приемке. Но они не прекращаются, если принято решение забраковать партию. В последнем случае они продолжаются в соответствии с точно определенным планом статистического контроля.

Результаты исследования надежности имеют значение при сертификации продукции и систем качества.

Сертификация продукции и

систем качества

7.1. Понятие сертификации продукции

В настоящее время в условиях рыночных отношений, когда всем предприятиям и организациям предоставлено право самостоятельного выхода на внешний рынок, возникает проблема оценки качества и надежности выпускаемой продукции.

Международный опыт свидетельствует о том, что необходимым инструментом, гарантирующим соответствие качества продукции требованиям нормативно-технической документации (НТД), является сертификация (от лат. certim — верно, facere — делать).

Сертификация в общепринятой международной терминологии-

законодательные акты различных стран конкретизируют: соответствие чему устанавливается и кто устанавливает это соответствие.

Сертификация — это документальное подтверждение соответствия продукции определенным требованиям, конкретным стандартам или техническим условиям.

Сертификация продукции представляет собой комплекс мероприятий (действий), проводимых с целью подтверждения посредством сертификата соответствия (документа), что продукция отвечает определенным стандартам или другим требованиям НТД.

Многие зарубежные фирмы расходуют большие средства и время на доказывание потребителю, что их продукция имеет высокое качество. Так, по зарубежным источникам величина издержек на эти работы составляет около 1—2% всех затрат предприятий-изготовителей.

В некоторых случаях затраты даже сопоставимы с затратами на достижение самого качества. Это делается не случайно", так как сертификация является очень эффективным средством развития торгово-экономических связей страны, продвижения продукции предприятия на внешний и внутренний рынки сбыта, а также закрепление на них на достаточно длительный период времени. Именно все это предопределило широкое распространение сертификации.

Сертификация появилась в связи с необходимостью защитить внутренний рынок от продукции, непригодной к использованию. Вопросы безопасности, защиты здоровья и окружающей среды заставляют законодательную власть, с одной стороны, устанавливать ответственность поставщика (производителя, продавца и так далее) за ввод в обращение недоброкачественной продукции; с другой стороны — устанавливать обязательные к выполнению минимальные требования, касающиеся характеристик продукции, вводимой в обращение. К первым относятся такие законодательные акты, как, например, Закон «О защите прав потребителей», принятый в России, или закон об ответственности за продукцию, принятый в странах Европейского союза. Законы, устанавливающие минимальные требования по характеристикам, могут относиться в целом к группе продукции или к отдельным ее параметрам. Примером таких законов могут стать закон об игрушках, закон об электромагнитной совместимости и так далее.

Таким образом, устанавливается ограничение на ввод в обращение продукции, которая в целом или по каким-либо отдельным параметрам подпадает под действие законодательных актов. При этом говорят, что продукция попадает в законодательно регулируемую область. Если характеристики продукции в целом и частично не подпадают под действие национальных законов, то такая продукция может свободно перемещаться в пределах соответствующего рынка, и при этом говорят, что продукция попадает в область, законодательно не регулируемую.

Для ввода в обращение продукции, которая попадает в законодательно регулируемую область, требуется официальное подтверждение того, что она соответствует всем предъявленным законодательством требованиям. Одной из форм такого подтверждения является сертификация продукции, проводимая независимой третьей стороной (первая — изготовитель, вторая — потребитель).

При получении в процессе сертификации положительного результата выдается документ, называемый «сертификат соответствия», который подтверждает соответствие продукции всем минимальным требованиям, установленным национальным законодательством. Данный документ является пропуском на рынок в законодательно регулируемой области.

Продукция в законодательно не регулируемой области может беспрепятственно перемещаться внутри рынка, и при этом к ней официально не предъявляются требования по установлению соответствия. Тем не менее при заключении контракта потребитель может потребовать у поставщика доказательство соответствия продукции определенным требованиям, например соответствия конкретному стандарту или группе стандартов, соответствия специфическим требованиям, предъявленным самим потребителем (и в том числе — соответствия условиям контракта). В этом случае сертификация третьей стороной также может выступать, как подтверждение выполнения условий, что будет зафиксировано в сертификате соответствия конкретным, установленным потребителем требованиям.

Поставщик в законодательно не регулируемой области может проводить сертификацию своей продукции независимой третьей стороной и по собственной инициативе. При этом он запрашивает подтверждение соответствия своей продукции характеристикам, выбранным на свое усмотрение. Поставщик может запросить установление соответствия своей продукции определенным стандартам, определенным техническим параметрам, содержанию паспорта или рекламного материала на изделие и т. д. Поскольку процедура сертификации весьма дорогостоящая, то она может повлечь за собой либо снижение прибыли поставщика, либо увеличение стоимости продукции, что в свою очередь может снизить ее конкурентоспособность на рынке. Поэтому поставщик должен отчетливо представлять механизм извлечения выгоды из процедуры сертификации, например, посредством проведения рекламной кампании с привлечением заключения независимой третьей стороны.

Международной организацией стандартизации разработаны восемь схем (моделей) сертификации третьей стороной.

1. Испытания образца продукции. В первой модели предусматривается испытание образца промышленной продукции предприятия-изготовителя в независимой испытательной лаборатории или центре.

2. Испытания образца продукции с последующим контролем на основе надзора за заводскими образцами, закупаемыми на открытом рынке. Во второй модели предполагается долговременный контроль за качеством. Это обеспечивает проведение выборочных испытаний продукции в процессе реализации.

3. Испытания образца продукции с последующим контролем на основе надзора за заводскими образцами. Модель применима при наличии прямой связи производителя и потребителя без услуг торгово-посреднических организаций. Здесь периодические испытания образцов в процессе реализации заменены контролем их в производстве.

4. Испытания образца продукции с последующим контролем на основе надзора за образцами, приобретенными на открытом рынке и полученными с завода. Эта модель объединяет методики второй и третьей моделей и предполагает контроль образцов и в процессе производства, и в процессе реализации. Специалисты в области контроля качества считают ее более универсальной.

5. Испытания образца продукции и оценка заводского управления качеством с последующим контролем на основе надзора за заводским управлением качеством и испытаний образцов, полученных с завода и открытого рынка. Пятая модель предусматривает создание на предприятии-изготовителе системы качества, в которой качество контролируется на всех этапах разработки и производства продукции, соблюдается строгая технологическая дисциплина, входной и пооперационный контроль. Это снижает вероятность брака. Эту модель специалисты считают наиболее жесткой.

6. Только оценка заводского управления качеством. Шестая модель развивает и дополняет пятую, обеспечивая высокую эффективность системы качества предприятия, и исключает необходимость испытаний в независимых лабораториях и центрах.

7. Проверка партий изделий. Седьмая модель ориентирована на проведение всеобъемлющих испытаний в независимых лабораториях. Проверяются все эксплуатационные параметры с учетом безопасности, эргономичности, экологического воздействия и других показателей. Контроль продукции является выборочным.

8. 100%-ный контроль.

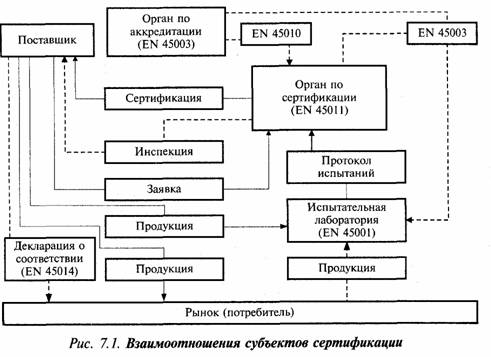

В процессе деятельности по сертификации продукции поставщик может столкнуться с двумя субъектами этого процесса (рис. 7.1).

Согласно классической схеме испытания образцов продукции осуществляют испытательные лаборатории. Результаты испытаний, оформленные в виде протокола, передаются тем или иным способом в орган по сертификации. При этом испытательная лаборатория не имеет права ни толковать, ни разглашать полученные данные. Орган по сертификации сравнивает результаты испытаний с требованиями законодательства (если продукция попадает в регулируемую законодательством область) либо с другими представленными поставщиком характеристиками, нормативами, документами и т. д. В случае, если продукция соответствует указанным установленным требованиям, орган по сертификации выдает поставщику сертификат соответствия.

В зависимости от выбранной схемы взаимоотношения субъектов сертификации могут не закончиться на этапе выдачи сертификата. Орган по сертификации может сам осуществлять текущий надзор за производством поставщика и характеристиками продукции или поручить это контролирующему органу и в случае получения негативных результатов аннулировать выданный сертификат соответствия.

Сертификация — важный фактор обеспечения доверия при взаимных поставках продукции, а также решения таких крупных социальных задач, как гарантия безопасности потребляемой (используемой) продукции, охрана здоровья и имущества граждан, защита окружающей среды. Развитие сертификации в общем экономическом пространстве различных государств подразумевает взаимное признание результатов сертификации продукции, которое может быть основано на гармонизации законодательной базы, использовании единых стандартов и взаимно признанных механизмов установления соответствия.

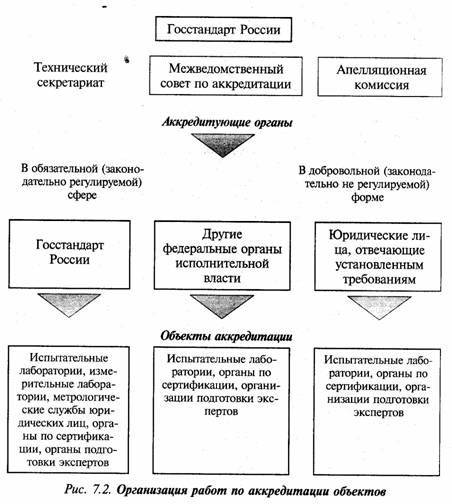

На уровне европейских стран, взаимоотношения субъектов сертификации регулируются серией европейских стандартов EN 45000. Многие органы по сертификации и испытательные лаборатории, осуществляющие испытания в целях сертификации, проходят аккредитацию, т. е. получают официальное признание того, что они могут проводить определенные виды деятельности. В частности, аккредитация может заключаться в том, что орган по аккредитации, руководствуясь стандартами EN 45002 или EN 45010, проверяет выполнение испытательной лабораторией или органом по сертификации стандартов EN 45001 или EN 45011 соответственно.

Для испытательной лаборатории результатом аккредитации является признание ее технической компетенции в проведении определенных видов испытаний, в то время как орган по сертификации должен быть признан как компетентный и достойный доверия при функционировании в определенной системе сертификации продукции. Цель аккредитации обычно формулируется следующим образом:

• повышение качества и профессиональной компетенции испытательных лабораторий и органов по сертификации;

• признание результатов испытаний и сертификатов на внутреннем и внешнем рынках;

• обеспечение конкурентоспособности и признание продукции на внешнем и внутреннем рынках.

Однако многие испытательные лаборатории и органы по сертификации не проводят у себя аккредитацию, не без основания считая, что доверия и признания компетенции можно достичь с меньшими затратами и что смысл в аккредитации может быть только тогда, когда у организации имеется слишком много свободных средств.

В действительности международные акты, в том числе европейские стандарты, не требуют проведения аккредитации для выполнения работ с целью сертификации. Исключение составляют некоторые законодательные акты, принятые на уровне отдельных стран и ужесточающие процедуру проведения сертификации. В частности, в Германии регламентируется необходимость аккредитации всех организаций, проводящих сертификацию в области электромагнитной совместимости, в России должны быть аккредитованы все органы по сертификации и испытательные лаборатории, осуществляющие деятельность с целью сертификации.

Еще одним способом подтверждения соответствия продукции является декларация о соответствии, в которой поставщиксогласно стандарту EN 45014 заявляет под свою исключительную ответственность о том, что конкретная продукция соответствует конкретному стандарту или другому нормативному документу, на который данная декларация ссылается. При этом поставщик должен обеспечить соблюдение требуемых параметров в допустимых пределах и контролировать все виды своей деятельности на всех этапах производства. Если поставщик действительно способен стабильно выполнять и контролировать выполнение требований стандарта или другого документа, на который он ссылается в декларации о соответствии, то, возможно, данный способ установления соответствия будет для такого поставщика наиболее экономически целесообразным. Тем не менее даже при выполнении всех условий стандарта EN 45014 поставщик может разделить риск ответственности за продукцию с органом по сертификации, запросив сертификацию данной продукции независимой третьей стороной.

7.2. Преимущества сертификации продукции

Применение предприятиями в России сертификации продукции в условиях рыночных отношений дает следующие преимущества:

• обеспечивает доверие внутренних и зарубежных потребителей к качеству продукции;

• облегчает и упрощает выбор необходимой продукции потребителям;

• обеспечивает потребителю получение объективной информации о качестве продукции;

• способствует более длительному успеху и защите в конкуренции с изготовителями несертифицированной продукции;

• уменьшает импорт в страну аналогичной продукции;

• предотвращает поступление в страну импортной продукции несоответствующего уровня качества;

• стимулирует улучшение качества НТД путем установления в ней более прогрессивных требований;

• способствует повышению организационно-технического уровня производства;

• стимулирует ускорение НТП.

Вся сертификационная деятельность осуществляется в соответствующей системе, обладающей собственными правилами и руководящими положениями.

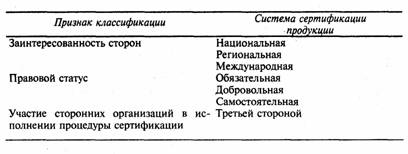

Системы сертификации продукции можно классифицировать по различным классификационным признакам.

Далее% приведена классификация наиболее

распространенных систем сертификации по основным классификационным признакам.

Национальная система сертификации продукции создается на национальном уровне правительственной или неправительственной организацией. В качестве национального органа по сертификации в Российской Федерации определен Госстандарт России. Помимо государственных форм контроля за безопасностью и качеством продукции в условиях формирующегося рынка развиваются и другие параллельные формы этой деятельности, в частности система сертификации биржевых товаров. Для разработки и практической реализации этой системы создано АО «Сертификация биржевых товаров».

Региональная международная система сертификации продукции создается на уровне некоторых стран одного региона, например в рамках Европейской экономической комиссии ООН на региональном уровне функционирует около 100 систем и соглашений по сертификации.

Международная система сертификации продукции создается на уровне ряда стран из любых регионов мира правительственной международной организацией.

Обязательная система создается для продукции, на которую в НТД должны содержаться требования по охране окружающей среды, обеспечению безопасности жизни и здоровья людей. В этом случае изготовитель без соответствующего сертификата не имеет права не только реализовать продукцию, но и производить.

Добровольная система сертификации предусматривает сертификацию продукции только по инициативе ее изготовителя. В этом случае он вправе сертифицировать свою продукцию на соответствие любым требованиям НТД, в том числе зарубежной.

Данный вид сертификации может дать очень многое для повышения конкурентоспособности продукции.

Самостоятельная система сертификации продукции (самосертификация) создается самим предприятием — изготовителем продукции. При этом сертификаты на изделия выдает само предприятие строго под свою ответственность. По существу самосертификация является заявлением изготовителя о соответствии его продукции и производства требованиям НТД.

Система сертификации продукции третьей стороной создается сторонней организацией, которая проверяет, оценивает и подтверждает соответствие выпускаемой изготовителем продукции и проводимых им мероприятий требованиям НТД. Очень важно в данной ситуации для проведения сертификации продукции иметь хорошо оснащенные испытательные центры, лаборатории (стенды).

Последовательная реализация основ отечественного законодательства в области сертификации продукции и услуг, активизация деятельности правительственных и неправительственных организаций в этом направлении предопределили формирование в стране организационно-технического механизма проведения сертификации в законодательно-обязательной и добровольной сферах, позволили приступить к осуществлению координации деятельности федеральных органов исполнительной власти в области обязательной сертификации с целью реализации государственной политики.

Основополагающим межотраслевым документом федерального уровня в области сертификации сегодня являются «Правила по проведению сертификации в Российской Федерации». Данные правила применяются при организации работ по обязательной и добровольной сертификации, служат основой для создания систем (правил) сертификации однородной продукции. Положения данного документа разрабатывались с учетом действующих в международной и европейской практике сертификации и аккредитации нормативных документов, таких как руководства ИСО и МЭК, международные стандарты серий 9000 и 10 000, европейские стандарты 45 000 и 29 000 и другие документы международных и региональных организаций, осуществляющих работы но сертификации. Это позволяет обеспечить признание сертификатов и знаков соответствия за рубежом. Такое признание в России (соответственно российских за рубежом) осуществляется на основе многосторонних и двухсторонних соглашений, участником которых является Российская Федерация.

Обязательная сертификация % стране, как это предусмотрено Законом РФ «О сертификации продукции и услуг», вводится законодательными актами РФ для определенной продукции и проводится уполномоченными на то федеральными органами исполнительной власти.

Первым законодательным актом, вводящим обязательную сертификацию в стране, является Закон РФ «О защите прав потребителей», согласно которому обязательной сертификации подлежат товары (работы, услуги), на которые законами или стандартами установлены требования, обеспечивающие безопасность жизни, здоровья потребителя и охрану окружающей среды, предотвращение причинения вреда имуществу потребителя, а также средства, обеспечивающие безопасность жизни и здоровья потребителя.

Организация и проведение работ по обязательной сертификации возложены на Госстандарт России. На этой основе сформулирована обязательная система сертификации — Система сертификации ГОСТ РФ. Применительно к ней сформулирована номенклатура продукции, работ и услуг, подлежащих обязательной сертификации. Привязанная к классификаторам ОКП и Товарной номенклатуре внешнеэкономической деятельности (ТН ВЭД), данная номенклатура однозначно устанавливает необходимые для проведения сертификации государственные стандарты (в том числе принятые в РФ межгосударственные и международные стандарты), санитарные нормы и правила, строительные нормы и правила, нормы по безопасности, а также другие документы, которые в соответствии с законодательством РФ содержат обязательные требования к продукции.

Номенклатура постоянно пополняется и периодически пересматривается по мере введения обязательной сертификации в соответствии с законодательными актами. Среди них законы: об оружии; об информации, информатизации и защите информации; об охране труда; о космической технике; о связи; о пожарной безопасности; о безопасности дорожного движения; о ветеринарии; о санитарно-эпидемиологическом благополучии; о государственном регулировании производства и оборота этилового спирта и алкогольной продукции; о железнодорожном транспорте; об энергоресурсосбережении; о государственном регулировании в области добычи и использования угля; о государст-венном регулировании в области генно-инженерной деятельности; о погребении и похоронном деле.

В настоящее время предусмотрено, что в целях осуществления государственного регулирования сертификации в стране общий перечень продукции, подлежащей обязательной сертификации, утверждается Правительством Российской Федерации.

Добровольная сертификация проводится по инициативе юридических лиц и граждан на основе договорных отношений между заявителями и органами по сертификации. Постановлением Госстандарта России № 76 от 4 ноября 2000 г. с 1 ноября 2000 г. введена система добровольной сертификации продукции. Целью ее введения является повышение конкурентоспособности отечественной продукции на внутреннем и внешнем рынках, а также рост авторитета российских государственных стандартов в стране и за рубежом. Ставится также задача совершенствования деятельности по добровольной сертификации с учетом усиления ее роли в мировой практике.

Система предназначена для подтверждения соответствия отечественной и импортируемой продукции всем требованиям государственных стандартов, а также международных, межгосударственных, региональных и национальных стандартов других стран, указанных заявителем. В выданном сертификате дается вся информация как о безопасности продукции, так и обо всех ее потребительских свойствах. И поэтому для покупателя именно эта добровольная система оказывается более информативной и привлекательной.

Этот вид сертификации могут проводить юридические лица, взявшие на себя функции органов по добровольной сертификации и зарегистрировавшие системы сертификации и знаки соответствия в Госстандарте России, а также органы по обязательной сертификации в пределах области своей аккредитации. Основными целями сертификации являются:

• обеспечение реализации прав граждан на безопасность продукции для жизни, здоровья, имущества и окружающей среды;

• создание условий для деятельности юридических лиц и индивидуальных предпринимателей на едином товарном рынке РФ, а также для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле; содействие потребителям в компетентном выборе продукции; защита потребителя от недобросовестности изготовителя (продавца, исполнителя);

• подтверждение характеристик продукции, заявленных изготовителем. Как обязательная, так и добровольная сертификация применяется в сфере производства и обращения продукции на внутреннем и внешнем рынках.

Национальный орган РФ по сертификации Госстандарт России координирует деятельность федеральных органов исполни тельной власти в области обязательной сертификации с целью реализации государственной политики, устанавливает общие правила и рекомендации по проведению работ по сертификации с учетом международной практики, устанавливает общие требования к экспертам по сертификации и порядок их подготовки и аттестации, ведет Государственный реестр систем сертификации и знаков соответствия, публикует официальную информацию по всем аспектам сертификации, готовит предложения о присоединении к международным (региональным) системам сертификации и заключает соглашения о взаимном признании результатов сертификации, взаимодействует с национальными органами по сертификации СНГ и других зарубежных государств.

Основным функциональным образованием систем сертификации являются органы по сертификации, которые сертифицируют продукцию, выдают сертификаты и лицензии на применение знаков соответствия. Они же осуществляют инспекционный контроль за сертифицированной продукцией, приостанавливают либо отменяют действие выданных ими сертификатов, формируют и актуализуют фонд нормативных документов для сертификации, предоставляют заявителю по его требованию необходимую информацию.

Свою деятельность орган по сертификации строит на основе материалов испытательной лаборатории, которая осуществляет испытания конкретной продукции или конкретные виды испытаний и выдает протоколы испытаний для целей сертификации.

Формирование систем сертификации однородной продукции осуществляется с учетом следующих основных факторов:

• наличия аналогичной международной системы;

• общности технических принципов устройств (способов функционирования) продукции;

• общности назначения продукции и (или) требований к ней;

• общности методов испытаний;

• общности области распространения, нормативных документов. Как принято и в зарубежной практике, сертификация — это деятельность независимой от товаропроизводителя и потребителя (третьей) стороны по подтверждению соответствия продукции требованиям, которые установлены законодательными актами, стандартами и другими нормативно-техническими документами.

Общепринятые схемы сертификации в РФ приведены в приложении 1. Они отличаются объемом и способами проводимых органом сертификации работ, а также устанавливаемого инспекционного контроля. Причем от этих параметров схем сертификации зависит степень доказательности результатов сертификации, уверенности органа по сертификации в надежности выданных сертификатов. Схемы 1—8 классифицированы ИСО и общеприняты в зарубежной и международной практике. Схемы 9—10 основаны на использовании Декларации поставщика о соответствии продукции как общепринятой в ЕЭС практике подтверждения соответствия продукции установленным требованиям.

При наличии нескольких органов по сертификации заявитель вправе направить заявку в любой из них. Если заявитель не располагает информацией о таких органах и порядке сертификации интересующей его продукции, то эту информацию он может получить в территориальном органе Госстандарта России. Наличие заявки и содержащаяся в ней информация являются формой доказательства уверенности руководства предприятия-заявителя о выпуске (поставке) продукции, соответствующей по обязательным требованиям действующим стандартам и нормативным документам. Заявитель может дополнительно представить в орган по сертификации документы о соответствии продукции установленным требованиям, выданные соответствующими органами государственного управления в пределах своей компетенции, а также протоколы испытаний, проведенных при разработке продукции и постановке ее на производство. По результатам рассмотрения заявки орган по сертификации принимает решение, в котором содержатся все основные условия сертификации, схема сертификации, перечень необходимых технических документов, перечень испытательных лабораторий, проводивших испытания продукции, и перечень органов, которые могут провести сертификацию производств и систем качества (если это предусмотрено схемой сертификации). Заявитель вправе выбрать конкретную испытательную лабораторию и орган по сертификации систем качества (производств).

Испытания проводятся на образцах, конструкция, состав технология изготовления которых должны быть такими же, как у продукции, поставляемой потребителю (заказчику). Количество образцов, порядок их отбора, правила идентификации и хранения определяются правилами системы сертификации однородно продукции с учетом нормативных документов, устанавливающих требования и методы испытаний данного вида продукции. Как правило, отбор образцов для испытаний осуществляет орган по сертификации или по его поручению испытательная лаборатории или другая компетентная организация. В целях обеспечения доказательности результатов проведенной сертификации образцы; прошедшие испытания, хранятся в течение срока годности продукции или срока действия сертификата. Типовой порядок обращения с образцами, используемыми при проведении обязательной сертификации продукции, определен ГОСТ Р 40.002-96.

На основе анализа протоколов испытаний, результатов оценки производств, сертификации систем качества или производств, анализа, документов о соответствии других компетентных органов государственного управления орган по сертификации осуществляет оценку соответствия продукции установленным требованиям, оформляет и регистрирует сертификат.

Срок действия сертификата устанавливает орган по сертификации с учетом срока действия нормативных документов на продукцию, а также срока, в пределах которого сертифицированы производство или система качества. В любом случае срок действия сертификата не превышает трех лет. Если изделие имеет срок службы (срок годности), то действие сертификата распространяется на партию продукции или каждое изделие. При внесении изменений в конструкцию (состав) продукции или технологию ее производства заявитель заранее должен известить орган по сертификации, который принимает решение о необходимости проведения новых испытаний или оценки состояния производства этой продукции.

Сведения о сертифицированной продукции предприятие-заявитель приводит в сопроводительной технической документации (паспорт, этикетка) с указанием реквизитов сертификата. Право маркирования продукции знаком соответствия изготовитель получает на основании лицензии, выдаваемой органом по сертификации. Правила выдачи лицензий на проведение работ по обязательной сертификации и применение знака соответствия определены ГОСТ Р 40.003-96. Маркирование серийно выпускаемой продукции осуществляет изготовитель, и он несет ответственность за соответствие продукции нормативным документам и сертифицированным (испытанным) образцам. Как правило, знак соответствия наносится на несъемную часть каждой единицы сертифицированной продукции и на каждую упаковочную единицу этой продукции рядом с товарным знаком изготовителя. Маркирование изделия осуществляется общеизвестными способами — гравирование, травление, литье, печатание и др. При невозможности нанесения знака соответствия непосредственно на продукцию (для газообразных, жидких и сыпучих материалов и веществ) его наносят на тару или упаковку. Возможно также использование специальных технических средств, таких как ярлыки, ленты, выполненные в виде встроенной части продукции (для канатов, кабелей и т. п.). В любом случае правила нанесения знаков соответствия на конкретную продукцию устанавливаются правилами сертификации в системах сертификации однородной продукции.

Инспекционный контроль за сертифицированной продукцией организует орган по сертификации в течение всего срока действия сертификата и лицензии, но не реже одного раза в год. Последовательность процедур инспекционного контроля приводится в приложении 2. Инспекционный контроль осуществляется в виде периодических и внеплановых проверок, включающих испытания образцов продукции, и других проверок, необходимых для подтверждения, что реализуемая продукция продолжает соответствовать "установленным требованиям, подтвержденным ранее при сертификации.

Критериями для определения периодичности и объема инспекционного контроля служат степень потенциальной опасности продукции, стабильность ее производства, объем выпуска, наличие системы качества и т. д. Объем, содержание и порядок проведения инспекционного контроля в зависимости от схем сертификации устанавливаются правилами систем сертификации однородной продукции.

По результатам инспекционного контроля орган по сертификации может приостановить или отменить действие сертификата и аннулировать лицензию на право применения знака соответствия. Это происходит в тех случаях, когда установлено несоответствие продукции требованиям нормативных документов, внесены изменения в нормативный документ на продукцию или метод испытаний, в конструкцию (состав), в комплектность продукции или технологию ее производства. Решение о приостановлении действия сертификата и лицензии на право применения знака соответствия принимают в случаях, если заявитель в состоянии устранить обнаруженные причины несоответствия путем согласованных с органом корректирующих мероприятий и обеспечить (подтвердить) соответствие продукции без повторных испытаний в аккредитованной лаборатории. В противном случае действие сертификата отменяется, а лицензия на право применения знака соответствия аннулируется.

Сертификация импортируемой продукции осуществляется по тем же правилам. Во исполнение законов РФ «О защите прав потребителей», «О сертификации продукции и услуг» определен порядок ввоза на территорию России товаров, подлежащих обязательной сертификации. Данный документ подтверждает, что ввозу на таможенную территорию России подлежат товары при условии их соответствия требованиям обязательной сертификации, которые установлены в Российской Федерации. Перечни таких товаров формируются в соответствии с требованиями ТН ВЭД Госстандартом России и Государственным таможенным комитетом РФ.

Необходимость наличия сертификата и знака соответствия на импортируемую продукцию должна быть предусмотрена в условиях контракта (договора), заключаемого на поставку товаров в Россию. На территорию России по представлении сертификатов в таможенные органы могут быть допущены товары, которые должны пройти обязательную сертификацию и такие таможенные режимы, как выпуск для свободного обращения, реимпорт, переработка под таможенным контролем (в случае выпуска продуктов переработки в свободное обращение), переработка вне таможенной территории (касается ввоза продуктов переработки). Без наличия сертификата могут быть выпущены товары, предназначенные для официального пользования представительствами иностранных государств и международных межправительственных организаций, а также товары, ввозимые физическими лицами и не предназначенные для производственной или коммерческой деятельности. Условно могут выпускаться без представления сертификатов при помещении под упомянутые таможенные режимы товары, ввозимые в единичных количествах и предназначенные для потребления исключительно лицами, их ввозящими. При этом необходимо иметь соответствующие обязательства, представляемые в таможенные органы.

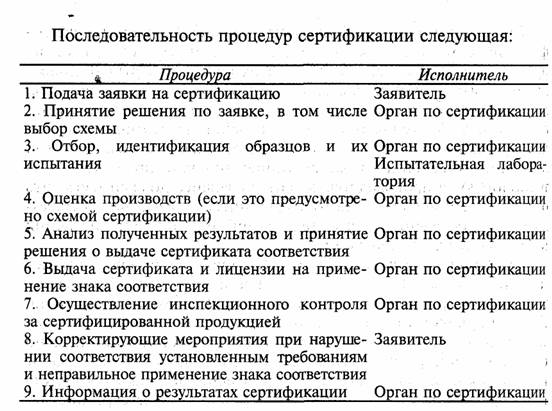

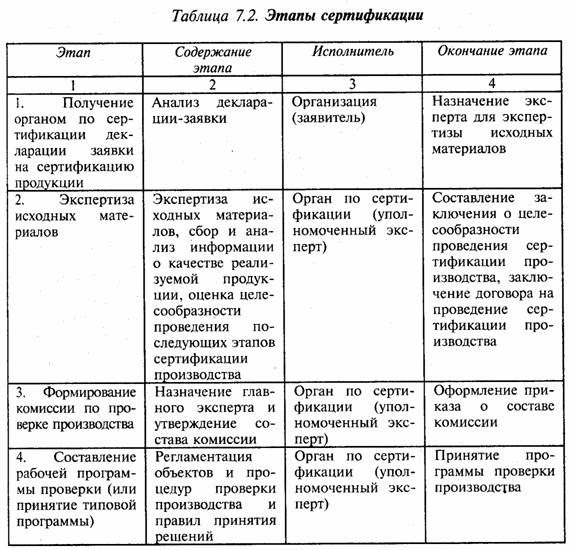

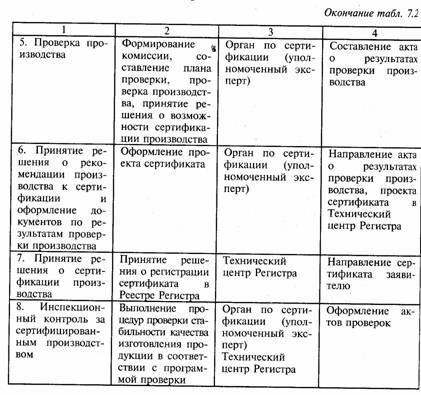

7.3. Этапы проведения сертификации

системы качества

В процессе проведения сертификации системы качества можно выделить два этапа:

1) предварительная проверка и оценка системы качества;

2) окончательная проверка, оценка и выдача сертификата соответствия системы качества предприятия соответствующего стандарта.

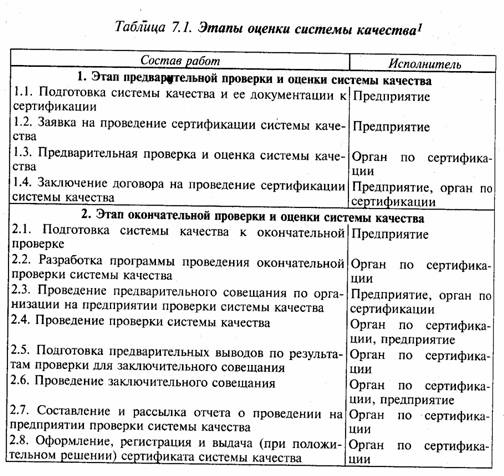

Каждый из указанных этапов состоит из определенного вида работ (табл. 7.1).

Предприятиям, претендующим на сертификацию системы качества, в орган по сертификации вместе с заявкой и сопроводительным письмом следует направлять: анкету-вопросник для проведения предварительной проверки системы качества; общее руководство по качеству (или основной СТП системы качества), информационные данные о качестве продукции (сведения о рекламациях, потерях от брака, результатах ранее проведенной на предприятии сертификации, испытаниях продукции и т. п.); декларацию о соответствии системы качества; счет оплаты за проведение первого этапа проверки системы качества. По просьбе органа по сертификации могут быть представлены также другие сведения и данные о предприятии и системе качества.

По результатам первого этапа орган по сертификации составляет заключение, в котором указывается готовность предприятия и целесообразность проведения второго этапа работ по сертификации системы качества либо раскрываются причины нецелесообразности или невозможности проведения работ по второму этапу. При положительном заключении при подписании договора устанавливаются сроки проведения работ по второму этапу — окончательной проверке и оценке системы качества.

Если при проведении работ второго этапа органом по сертификации обнаруживается несоответствие системы качества требованиям соответствующего стандарта, то совместно с предприятием определяется срок ее доработки и устанавливается ориентировочный срок повторной проверки. При положительном решении сертификат выдается на определенный срок (обычно этот срок ограничивается тремя годами).