2.6. Катушки индуктивности и дроссели

2.6.1. Классификация катушек индуктивности

Катушка индуктивности представляет собой электрорадиоэлемент, имеющий спиральную обмотку и способный концентрировать в своем объеме или на плоскости электромагнитное поле.

Катушки индуктивности применяются в качестве элементов колебательных контуров, дросселей, а также для связи цепей между собой.

Катушка индуктивности, служащая для разделения постоянного и переменного токов или токов разных частот, называет дросселем.

На практике используются различные типы катушек индуктивности (рис. 2.23).

Классификация катушек индуктивности представлена рис. 2.24.

Индуктивное сопротивление (Ом) катушки зависит от частоты тока и определяется по формуле

Xi= 2fL,

е f — частота, Гц; L — индуктивность, Гн.

Для постоянного тока сопротивление любой катушки очень мало.

Катушки индуктивности различных диапазонов показаны на рис. 2.25 и 2.26.

2.6.2. Основные параметры катушек индуктивности

1. Номинальная индуктивность катушки зависит от диапазона волн, в котором ее применяют. Для катушек УКВ она составляет, десятые и сотые доли микрогенри, для катушек КВ — единицы микрогенри, для катушек средних волн — сотни микрогенри, для ДВ катушек ДВ — единицы миллигенри.

Катушки с малой индуктивностью изготовляются без сердечника с небольшим числом витков. Для увеличения индуктивное катушку выполняют многослойной и вводят сердечник из ферромагнитного материала. Потери энергии в катушке должны быть минимальными, поэтому ее конструкция должна обеспечивать наибольшую индуктивность при малом активном сопротивлении.

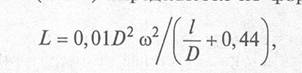

Для однослойной катушки при сплошной намотке (виток к витку) индуктивность (мкГн) определяется по формуле

где в — число витков; 1 — длина намотки, см; D — диаметр катушки, см.

Многослойные катушки выполняются или простой намоткой «в навал», или специальной намоткой «универсал». Индуктивность (мкГн) многослойной катушки определяется по формуле

где dср средний диаметр намотки, см; в — число витков; I— длина намотки, см; t — толщина намотки, см.

2. Допуск на индуктивность катушки, который зависит от ее назначения. Так, для контурных катушек индуктивности допуск составляет +(0,2... 0,5) %, для катушек связи и дросселей высокой частоты + (10... 15) % и т. д. Такая точность контурных катушек обеспечивается использованием специальных мер при их изготовлении,

3. Добротность катушки индуктивности Q, определяемая при заданной индуктивности и рабочей частоте суммарным сопротивлением потерь энергии в катушке.

Отношение индуктивного сопротивления катушки к активному сопротивлению на данной частоте называется добротностью катушки и определяется по формуле

Добротность катушек индуктивности при использовании иx в контурах влияет на чувствительность и избирательность радиоприемных устройств, к.п.д. радиопередающих устройств и др. Применяемые в радиоаппаратуре катушки индуктивности имеют диапазон добротности 30...300. Чем выше требуемая добротность катушки, тем большие габариты она должна иметь.

4. Стабильность параметров катушки индуктивности. Параметры катушки не должны изменяться при воздействии внешних факторов, т. е. катушка должна обладать стабильностью.

Температурная стабильность катушки индуктивности определяется изменением ее главных параметров L и Q при воздействии температуры. Изменение температуры вызывает изменения длины диаметра каркаса катушки, приводящие при повышении температуры к увеличению индуктивности, а при уменьшении температуры — к уменьшению индуктивности. Температурная стабильность количественно оценивается температурным коэффициентом индуктивности (ТКИ) и коэффициентом нецикличности (КТНИ).

Для увеличения температурной стабильности индуктивности дует изготовлять каркас с малым температурным коэффициентом линейного расширения (ТКЛР) (керамика), обеспечивая плотное сцепление провода с каркасом («горячая» намотка или сжигание серебряной дорожки в тело керамического каркаса). Taкая конструкция позволяет получить ТКИ = (5 ... 10) 10 ∙6 1/'С, однако это возможно лишь для катушек КВ и УКВ, т.е. имеющих индуктивность не более 10 мкГн.

Для многослойных катушек целесообразно применять сердечки из карбонильного железа или алсифера либо вовсе отказаться от них.

5. Собственная (межвитковая) емкость катушки индуктивности. Собственная емкость катушки отрицательно влияет на ее добротность и стабильность.

Для уменьшения собственной емкости однослойной катушки е витки наматывают не вплотную, а на некотором расстоянии друг от друга (намотка с принудительном шагом).

Для уменьшения собственной емкости многослойной катушки ее изготовляют из отдельных секций. Секционные катушки применяют в качестве контурных катушек и дросселей высокой частоты. Малую собственную емкость имеют многослойные катушки с намоткой «универсал», при которой провод переходит зигзагом с одного края катушки на другой.

Для устранения влияния электромагнитного поля катушки на соседние детали и внешних полей на катушку ее закрывают металлическим экраном. Для высокочастотных катушек экран изготовляют из меди или алюминия толщиной 0,4 ... 0,5 мм. Экран способствует уменьшению индуктивности и добротности катушки и увеличению ее собственной емкости. Чем ближе расположен экран к виткам катушки, тем сильнее изменяются ее параметры. Для уменьшения влияния экрана необходимо, чтобы его диаметр и длина были в два раза больше диаметра и длины намотки. Для низкочастотных катушек применяют экраны из ферромагнитных материалов, например из листовой стали толщиной 1 0,5...1,5 мм.

Для увеличения добротности и уменьшения габаритов катушки используются сердечники из ферромагнитных материалов. Высокочастотные катушки выполняются с сердечниками из карбонильного железа. Добротность катушек с таким сердечником составляет 400...500, а без сердечника — не более 200.

Для контурных катушек, работающих в диапазонах длинных средних волн, используются броневые сердечники. Низкочастные дроссели имеют сердечники из листовой электротехнической стали. Толщина стальных листов для дросселей, используемых в цепях звуковых частот, составляет 0,2...0,5 мм, а для дросселей, используемых в цепях переменного тока с частотой 50 Гц, — около 0,5 мм.

Индуктивность катушки возрастает при увеличении числа и диаметра витков и уменьшении расстояния между ними. Введение внутрь катушки сердечника из магнитодиэлектрика также способствует увеличению ее индуктивности. Если сердечник выполнен из диамагнитного материала, например латуни, то при его введении индуктивность катушки уменьшается. То же самое происходит при введении внутрь катушки короткозамкнутого витка. Hа практике чаще всего изменение индуктивности осуществляют перемещением сердечника внутри катушки.

2.6.3. Виды катушек индуктивности

Катушка, индуктивность которой можно изменять в больше пределах, называется вариометром. Чаще всего вариометр состоит из двух катушек, взаимная индуктивность которых может меняться, Вариометры применяют в основном в передатчиках для настройки колебательных контуров и подбора связи между контурами.

К катушкам индуктивности относятся также высокочастотные дроссели марки ДМ. Они изготовляются без каркаса, намотка производится на стержневой ферритовый сердечник диаметром до 2 мм. По внешнему виду такие дроссели похожи на резисторы. Они предназначены для фильтрации пульсаций в цепях питания и допускают прохождение постоянного тока до 2 А.

Дроссель высокой частоты представляет собой катушку индуктивности, которая включается в цепь тока высокой частоты увеличения сопротивления цепи. Высокочастотный дроссель н, оказывает влияния на величину постоянного тока или тока низкой частоты.

Дроссели применяют в цепях фильтрации анодного и коллекторного питания усилителей высокой частоты, а также в цепях накала ламп этих каскадов.

Для повышения заградительных свойств дроссель должен обладать значительной индуктивностью и весьма малой емкостью по сравнению с контурной катушкой. Его резонансная частота должна быть гораздо больше частоты рабочего сигнала, выделяемого в контуре. В этом случае при индуктивности порядка

сотен микрогенри дроссель может использоваться в развязывающих цепях контуров УВЧ.

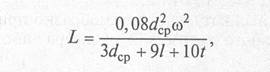

Печатная катушка индуктивности представляет собой плоскую многовитковую спираль, расположенную на печатной плате. Такие изготовляют чаще всего травлением фольгированного диэлектрика (гетинакса ГФ или стеклотекстолита СФ). Толщина сродников катушки составляет 30...50 мкм, а ширина 0,3...1 мм, и этом на площади в 1 см получают среднее значение индуктивности порядка 10 мкГн. Добротность катушек 100 ... 120.

Спиральная катушка может быть круглой, овальной или прямоугольной формы. Индуктивность катушки прямоугольной формы по сравнению с катушкой круглой формы при одной и той же площади и прочих равных геометрических размерах (ширина сродников и расстояние между ними) примерно на 12% выше.

Микромодульная катушка индуктивности выполняется на магнитных сердечниках цилиндрического, тороидального или бравого типа. Основным материалом для изготовления сердечников служит феррит 50ВЧ или 1000НМ. Для намотки применяются вода марок ПЭВ и ПЭВТЛ. Наибольшее применение получили микромодульные катушки индуктивности марок ИФМ, МКИ и КИП. На рис. 2.27 приведены тонкопленочные катушки индуктивности в виде спирали.

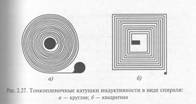

Трансформаторы представляют собой электротехнические приборы, преобразующие переменный ток одного напряжения в переменный ток другого напряжения (одной и той же частоты). Принцип действия трансформаторов основан на законе электромагнит — ой индукции.

Трансформаторы подразделяются по назначению на силовые, согласующие и импульсные; по muny применяемого магнитопровода — на броневые, стержневые и тороидальные. Кроме того, количеству обмоток различают однообмоточные и многообмоточные трансформаторы (рис. 2.28).

Трансформаторы питания, или силовые, служат для преобразования переменного напряжения осветительной сети (220 В, 50 Гц) в переменное напряжение, необходимое для работы радиоэлектронного устройства. Силовые трансформаторы имеют одну юп две катушки (обмотки) на каркасе из гетинакса или картона, расположенные на замкнутом магнитном сердечнике.

Сердечники изготовляются из тонких, изолированных друг о друга пластин образной, Образной формы либо свиваются из ленты (рис. 2.29).

При изготовлении первичная (сетевая) обмотка накладывается первой, виток к витку. Затем накладывается изолирующий виток бумажной ленты и прокладывается незамкнутый виток фольги, от которого делается отвод. Виток фольги служит электростатическим экраном и устраняет емкостные переходы сетевых па мех во вторичные обмотки. Экран изолируется еще одним слов бумаги, после чего накладывается одна или несколько вторично обмоток. Первичная обмотка может состоять из нескольких тысяч витков. Если число витков во вторичной обмотке меньше, чем первичной, то трансформатор является понижающим, в противном случае он является повышающим.

Габариты трансформатора пропорциональны мощности, которую он способен пропустить.

Основными характеристиками трансформатора питания являются напряжение на вторичных обмотках и токи, на которые рассчитаны эти обмотки.

В современной аппаратуре все чаще применяются импульсные источники питания, которые имеют значительно меньшие габариты, чем силовые трансформаторы. В этом случае для преобразования переменного тока в постоянный используется высоковольтный выпрямитель. Он непосредственно подает постоянный ток питания высокочастотного мощного генератора, работающего частоте выше 20 кГц. Преобразование переменного напряжения высокой частоты в требуемые для работы напряжения осуществляется при этом сравнительно малогабаритным силовым трансформатором.

Заданная мощность передается трансформатором, габариты которого обратно пропорциональны рабочей частоте. Частота кГц в 400 раз выше частоты электросети, поэтому габариты и масса силового трансформатора, используемого в импульсном источнике питания, будут намного меньше, чем трансформатора работающего в электросети с частотой 50 Гц.

Импульсные источники питания позволяют уменьшить размеры и массу аппаратуры. Кроме того, импульсные источники питания, несмотря на некоторое усложнение схемы, обеспечивают стабилизацию напряжения.

Согласующие трансформаторы имеют тот же принцип работы, что и силовые, однако они выполняют другую функцию. Эти трансформаторы предназначены для согласования предоконечных каскадов транзисторных усилителей звуковой частоты с выходными каскадами. Согласующие трансформаторы передают незначительную мощность (единицы милливатт), но работают в широком диапазоне звуковых частот (от 300 Гц до 10 кГц); их сердечники изготовляют из пермаллоя или феррита. Согласующий трансформаторы имеет коэффициент трансформации 1: 4. Трансформатор является понижающим.

В качестве согласующих используются также выходные трансформаторы, которые служат для согласования относительно высокого внутреннего сопротивления выходного каскада усилителя звуковой частоты с низким сопротивлением звуковой катушки громкоговорителя или акустической системы (4; 8 Ом). Такое согласование позволяет отвести от выходного каскада относительно небольшой ток сигнала при большом размахе напряжения и обеспечить в низкоомном громкоговорителе большой ток малого напряжения. Это позволяет исключить большое падение напряжения полезного сигнала при относительно малом размахе тока на внутреннем сопротивлении выходного каскада и отдать в акустическую систему максимальную мощность при минимальных искажениях.

В связи с тем, что через выходной трансформатор пропускается вся мощность, на которую рассчитана акустическая система (до нескольких десятков ватт), габариты выходных трансформаторов в мощных усилителях могут быть довольно значительными. Кроме того, короткое замыкание в акустической системе способствует выводу из строя выходного трансформатора. Поэтому в настоящее время широко применяются усилители с бестрансформаторным выходным каскадом. Однако такая схема менее экономична и применяется только в стационарных приемниках и усилителях.

Большинство карманных приемников выполняется по трансформаторной схеме.

В телевизионных приемниках используются особые трансформаторы для обеспечения сигналами развертки. Это трансформаторы выходных строк и кадров (ТВС и ТВК). Конструкция таких трансформаторов зависит от конкретной марки телевизора и типа его отклоняющей системы — катушек, создающих магнитное поле для отклонения потока электронов в кинескопе.

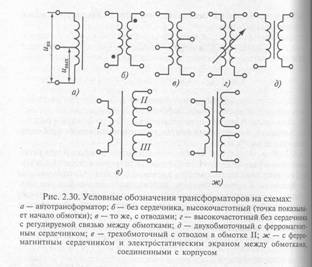

На схемах трансформаторы изображаются с помощью условных обозначений (рис. 2.30).

Проверка исправности трансформатора производится омметром. При этом необходимо убедиться, что все обмотки имеют сопротивление не более нескольких ом или десятков ом и между ними нет замыкания.

Трансформаторы, как и катушки индуктивности, поставляются в розничную сеть только как запасные части к конкретным радиоаппаратам и имеют название по назначению.

2.8. Полупроводниковые приборы

Начало развития полупроводниковой техники в нашей стране положено российским инженером О.В. Лосевым, работавшим в Нижегородской лаборатории. Впервые в 20-е гг. ХХ в. им был создан первый усилитель на основе полупроводниковых приборов, названный «кристадин».

В 1920 — 1930-е гг. российскими учеными-физиками под руководством академика А.И. Иоффе была разработана теория полупроводниковой проводимости; кроме того, были введены понятия электронной и дырочной проводимости, исследовано влияние примесей и температуры на механизм электропроводности, а также разработана теория выпрямления переменного электрического тока в постоянный.

В 1948 г. в США были созданы первые полупроводниковые приборы на основе германия, получившие название транзисторов. Создатели Д. Бардин, У. Браттейн и У.Шокли были удостоены Нобелевской премии.

В нашей стране транзисторы были разработаны в 1949 г. учеными A.В. Красиловым и С.Г. Мадояном; к 1968 г. были созданы и внедрены в производство уже более 50 типов транзисторов, большое количество диодов, тиристоров и других полупроводниковых приборов.

Начиная с 1960-х гг. применение полупроводниковых приборы в электронной промышленности получило массовый характер, что обусловливается их достоинствами: высокими к.п.д., долговечностью, надежностью, малыми габаритами и массой и т.д.

Для изготовления полупроводниковых приборов используются простые полупроводниковые материалы (германий, кремний, лен), так и сложные (арсенид галлия, фосфид галлия и др.).

Полупроводниковыми называются приборы, действие которых основано на использовании свойств полупроводниковых материалов. Классификация полупроводниковых приборов приведена на рис. 2.31. Ниже даются краткие характеристики полупроводниковых приборов.

Полупроводниковые резисторы — приборы с двумя выводами, в которых электрическое сопротивление зависит от приложенного напряжения, температуры, освещенности; механических деформаций и других управляющих параметров. Полупроводниковые резисторы широко используются в качестве датчиков освещенности, в системах регулирования температуры, тепловой защиты, противопожарной безопасности и т.д.

Полупроводниковые диоды — приборы с одним р-n - переходом и двумя выводами, в которых используются свойства этого перехода. Полупроводниковые диоды широко применяются в электронике для выпрямления электрического тока, стабилизации напряжения и тока, для генерации высокочастотных сигналов, в качестве быстродействующих переключателей в системах автоматики и т.д.

Полупроводниковые фотоэлектрические приборы — это приборы, в которых используется эффект взаимодействия оптического излучения (видимого инфракрасного или ультрафиолетового) с носителями заряда (электронами или дырками). Эти приборы широко используются в системах автоматики, контрольно-измерительных устройствах, в системах оптоволоконной техники, в качестве элементов солнечных батарей и др.

Биполярные транзисторы — полупроводниковые приборы, имеющие два р- n-перехода и используемые для усиления и генерации электрического сигнала.

Полевые транзисторы — полупроводниковые приборы, в которых используются полупроводниковые материалы с различными типами электропроводности и которые образуют один р — n-переход. Полевые транзисторы применяются в качестве усилителей и генераторов на высоких частотах.

Тиристоры — полупроводниковые приборы, имеющие три или более р — n-переходом и работающие в двух устойчивых состояниях — открытом и закрытом. Тиристоры широко применяются в качестве быстродейcтвующих переключателей.

Полупроводниковые микросхемы — микроэлектронные изделия, предназначенные для преобразования электрического сигнала, все элементы и межэлементные соединения которых выполнены в объеме и на поверхности полупроводникового кристалла.

Комбинированные полупроводниковые приборы представляют собой различные полупроводниковые приборы, объединенные в один корпус. Эти приборы широко применяются в системах автоматики и связи, в вычислительной технике и т.д.

2.8.1. Условные обозначения полупроводниковых диодов

Условное обозначение полупроводниковых диодов в соответствии с ГОСТ 10 8б2 — 72 состоит из четырех элементов.

Первый элемент — буква или цифра — обозначает исходный полупроводниковый материал: Г или 1 — германий и его соединения; К или 2 — кремний и его соединения; А или 3 — галлий и его соединения.

Второй элемент — буква — указывает класс прибора: Д — диоды; Ц — выпрямительные столбы и блоки; А — диоды СВЧ; В— варикапы; И — туннельные и обращенные диоды; Н — диодные тиристоры; У — триодные тиристоры; Л — излучатели (светодиоды); Г — генераторы шума; Б — диоды Ганна; К — стабилизаторы тока; С — стабилитроны и стабисторы.

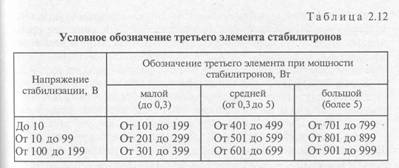

Третий элемент состоит из трех цифр, обозначающих назначение и качественные свойства приборов, а также порядковый номер разработки. Ниже приводятся расшифровка третьего элемента обозначения различных типов диодов (табл. 2.11) и обозначение третьего элемента стабилитронов в зависимости от их мощности (табл. 2.12).

Четвертый элемент (буква) обозначает классификацию диода внутри технологического типа по одному или нескольким электрическим параметрам. В ряде случаев такая классификация может осуществляться без буквы только с помощью третьего элемента, при этом приборам одного типа, но с различными классификационными параметрами даются разные трехзначные номера в пределах соответствующей сотни. Иногда в конце обозначения ставят две

буквы, последняя из которых может обозначать конструктивную модификацию данного диода. Например, КД202К означает кремниевый выпрямительный диод с допустимым средним прямым током до 10 А, разновидность К. Классификация и условное графическое обозначение полупроводниковых диодов даны на рис. 2.32.

Наряду с приведенной выше системой обозначений применяется также двух-и трехэлементная система обозначений для маркировки приборов разработки до 1964 г., в которой первый элемент — буква Д — присваивается всем диодам; второй элемент— цифра — означает: 1 — 100 — точечные германиевые диоды, 101— 200 — точечные кремниевые диоды, 201 — 300 — плоскостные кремниевые диоды, 301 — 400 — плоскостные германиевые диоды, 401— 500 — СВЧ смесительные детекторы, 501 — 600 — умножительные диоды, 601 — 700 — видеодетекторы, 701 — 749 — параметрические германиевые диоды, 750 — 800 — параметрические кремниевые диоды, 951 — 1000 — туннельные диоды, 1001 — 1100 — выпрями- тельные столбы; третий элемент — буквы — обозначает разновидность диодов данного типа. Например, Д226Е обозначает кремниевый выпрямительный диод, разновидность Е, а Д1010А — кремниевый выпрямительный столб.

2.8.2. Правила монтажа и эксплуатации полупроводниковых приборов

Во избежание повреждения полупроводниковых приборов при монтаже необходимо обеспечить неподвижность их выводов вблизи корпуса. Для этого следует изгибать выводы на расстоянии не менее 3...5 мм от корпуса и выполнять пайку низкотемпературным припоем ПОС-61 на расстоянии не менее 5 мм от корпуса прибора с обеспечением теплоотвода между корпусом и местом пайки. При расстоянии от места пайки до корпуса 8...10 мм и более ее можно производить без дополнительного теплоотвода (в течение 2... 3 с).

Перепайка в монтаже и замена отдельных деталей в схемах с полупроводниковыми приборами должна производиться при отключенном питании паяльником с заземленным жалом. При включении транзистора в схему, находящуюся под напряжением, необходимо сначала присоединить базу, затем эмиттер, а потом коллектор. Отключение транзистора от схемы без снятия напряжения выполняется в обратной последовательности.

Для обеспечения нормальной работы полупроводниковых приборов на полной мощности необходимо использовать дополнительные теплоотводы. В качестве теплоотводов применяются ребристые радиаторы из красной меди или алюминия, которые надеваются на приборы. При проектировании схем с широким температурным диапазоном работы следует учитывать, что при повышении температуры снижается не только допустимая мощность рассеяния многих типов полупроводниковых приборов, но и допустимые напряжения и сила токов переходов.

Эксплуатация полупроводниковых приборов должна осуществляться только в диапазоне требуемых рабочих температур, при этом относительная влажность должна быть до 98 % при температуре 40'С; атмосферное давление — от 6,7. 10'до 3 10' Па; вибрация с ускорением до 7,5g в диапазоне частот 10... 600 Гц; многократные удары с ускорением до 75g; линейные ускорения до 25g.,

Увеличение или уменьшение указанных выше параметров отрицательно влияет на работу полупроводниковых приборов. Так, изменение диапазона рабочих температур вызывает растрескивание кристаллов полупроводников и изменение электрических характеристик приборов. Кроме того, под действием высокой температуры происходят высыхание и деформация защитных покеры, вселение газов и расплавление припоя. Высокая влажность способствует коррозии корпусов и выводов вследствие электролиза. Низкое давление вызывает уменьшение пробивного напряжения и ухудшение теплопередачи. Изменение ускорения ударов вибрации приводит к появлению механических напряжений и злости в элементах конструкций, а также механических повреждений (вплоть до отрыва выводов) и др. Для защиты от воздействия вибраций и ускорения конструкция с полупроводниковыми приборами должна иметь амортизацию, а для улучшения влагостойкости должна покрываться защитным лаком.

2.9. Классификация и обозначение транзисторов, правила монтажа и эксплуатации

Транзисторы представляют собой полупроводниковые приборы с двумя или более р — n-переходами, позволяющие усиливать электрические сигналы и имеющие три и более выводов.

Транзисторы подразделяются на биполярные и униполярные (подвыв) (рис. 2.33).

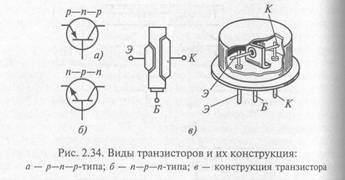

Биполярные транзисторы имеют трехслойную структуру с чередующимися типами электропроводности. Различают также прямые (p — n — р) и обратные (n — р — n) транзисторы (рис. 2.34). Каждый слой имеет вывод: эмиттер Э, базу (или основание) Б и коллектор К. Переход между базой и эмиттером называется эмиттерным, а между базой и коллектором — коллекторным.

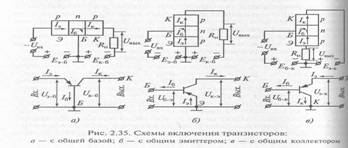

В зависимости от общего электрода используются три схем включения транзисторов: с общим эмиттером ОЭ (для обеспечения наибольшего усиления), с общей базой ОБ (для достижении наибольшей стабильности в работе) и с общим коллектором ОК (для обеспечения высокого входного и низкого выходного сопротивлений) (рис. 2.35).

Транзисторы предназначены для генерации, усиления и преобразования электрических сигналов. В импульсных схемах они работают в режиме «ключа», когда транзистор может находиться только в двух состояниях: включенном (открытом), либо выключенном (закрытом). Переход из одного состояния в другое происходит очень быстро, что отвечает основным требованиям большого быстродействия.

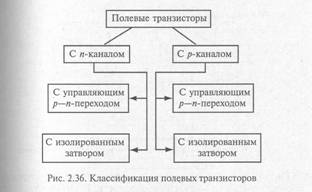

По конструкции полевые транзисторы различают с управляющим р —n-переходом и с изолированным затвором с встроенном или индуцированным каналом (рис. 2.36). У таких транзисторов электрод, от которого начинают движение основные носители заряда, называется и стоком; электрод, к которому движутся основные носители заряда, — стоком, а электрод, к которому, прикладывают управляющее напряжение, — затвором.

По материалу изготовления транзисторы бывают кремниевые или германиевые; по механизму движения носителей заряда — диффузионные, или дрейфовые.

Униполярные (биполярные) транзисторы могут быть маломощными (Рмах< 0,3 Вт), средней мощности (от 0,3 до 1,2 Вт) и мощными (свыше 1,2 Вт). В зависимости от предельной частоты они бывают (рис. 2.37) низкочастотными (ƒмах< 3 МГц), среднечастотными (3... 30 МГц), высокочастотными (от 30 до 300 МГц) и сверхвысокочастотными (свыше 300 МГц).

По функциональному назначению транзисторы в радиоэлектронных схемах разделяют на двухпереходные биполярные (усилительные, импульсные, малошумящие, высоковольтные, фототранзисторы) и полевые (униполярные) с каналом и управляющим затором в виде р — n-перехода, с встроенным или индуцированным каналом и изолированным затвором.

Кроме того, транзисторы различают по мощности и частоте. В зависимости от максимальной мощности Рк мах рассеиваемой коллектором, различают транзисторы малой, средней и большой мощности, а по частоте — низкочастотные, среднечастотные, высокочастотные и сверхвысокочастотные.

В настоящее время используется система обозначения транзисторов, состоящая из четырех элементов.

Первый элемент — буква или цифра — обозначает материал транзистора (Г или 1 — германий или его соединения; К или 2 — кремний или его соединения; А или 3 — галлий или его соединения).,

Второй элемент — буква — обозначает тип транзистора (Т — биполярные транзисторы; П — полевые транзисторы).

Третий элемент — цифра — указывает назначение и качественные свойства прибора (табл. 2.13), а также порядковый номер разработки.

Четвертый элемент — буква — обозначает разновидность типа прибора (деление на параметрические группы).

Так, например, КТ324А обозначает кремниевый маломощный высокочастотный транзистор, разновидность А; ГТ905Б — германиевый большой мощности высокочастотный транзистор, разновидность Б.

Система обозначения транзисторов, разработанных до 1964 г., состоит из трех элементов.

Первый элемент — буква, обозначающая транзистор; второй элемент — число, указывающее назначение и качественные свойства (табл. 2.14), а также порядковый номер разработки транзистора; третий элемент — буква, обозначающая разновидность типа прибора.

При монтаже транзисторов необходимо соблюдать следующие правила.

1. Крепление транзисторов должно производиться за корпус. Изгиб внешних выводов необходимо выполнять на расстоянии не блоке 16 мм от проходного изолятора (если нет других указаний). Изгиб жестких выводов мощных транзисторов запрещается.

2. Пайка выводов должна осуществляться на расстоянии не ближе 10 мм от корпуса прибора. Виевый большой мощности высокочастотный транзистор, разносность Б.

3. Мощность паяльника должна быть не более 60 Вт, время пайки — не более 3 с, а температура — не выше 200 'С.

4. В процессе монтажа необходимо исключить прохождение тая через транзисторы и обеспечить надежный теплоотвод.

5. Не допускается располагать транзисторы вблизи тепловыделяющих элементов (сетевых трансформаторов, мощных резисторов), а также в сильных электромагнитных полях.

При эксплуатации транзисторов требуется выполнять следующие правила.

1. Полярность напряжения внешнего источника питания, подключаемого к электродам транзистора, следует выбирать с учетом структуры транзистора и его рабочей схемы.

2. При подключении транзистора к источнику питания необходимо первым присоединять вывод базы, а последним — вывод коллектора. Отключение транзистора должно производиться в обратном порядке. Запрещается подавать напряжение на транзистор с отключенной базой.

3. Для увеличения надежности и долговечности транзисторов рабочие напряжения, сила тока, мощность и рабочая температур должны быть меньше предельно допустимых (около 0,7 их значений).

4. Не разрешается использовать транзисторы на совмещенных предельных режимах (например, по току и напряжению).

5. С целью защиты транзисторов от перенапряжений в их схемы должны быть включены стабилизирующие, демпфирующие и ограничивающие диоды.

6. Запрещается проверка схем на полупроводниковых приборах омметрами или другими приборами, которые могут вызвать перегрузку диодов и транзисторов.

2.10. Коммутационные устройства

Переключатель представляет собой устройство, предназначенное для коммутации электрических цепей радиоустройств с целью обеспечения того или иного режима работы.

Переключатели являются довольно распространенными радиокомпонентами, от надежной работы которых во многом зависят работа всего радиоустройств и правильность получения той иди иной информации.

Конструкция переключателя состоит из двух основных элементов: контактной пары и механизма замыкания-размыкания контактов.

Контакты, как правило, изготовляют из платины, серебра, ) лота и сплавов других металлов, а также из бронзы, латуни и вольфрама. Они могут быть плоскоконической, плоскосферической и цилиндрической формы. Контакты бывают прижимные и притирающиеся.

По способу действия механизма замыкания-размыкания контактов переключатели подразделяются на нажимные (кнопки и клавиши), перекидные (тумблеры) и галетные.

По назначению контакты классифицируются на высокочастотные и низкочастотные, сильноточные и слаботочные.

Основными параметрами переключателей являются: переходнoe сопротивление, емкость между контактами, сопротивление изоляции, мощность контактов, срок службы, четкость фиксации, масса и габариты.

Переходное сопротивление контактов зависит как от материала контактов, так и от состояния их поверхности. Чем больше далее между контактами и меньше они окислены, тем меньше переходное сопротивление и выше надежность контактирования. Обычно переходное сопротивление составляет 0,01... 0,03 Ом.

Емкость между контактами определяется их взаимным перекрытием по площади и расстоянием между ними, а также видом диэлектрика, на котором они укреплены. Емкость высокочастотных переключателей должна быть не более 1...2 пФ, в противном случае она может оказывать существенное влияние, а работу высокочастотных узлов, в которых применяется переключатель (например, во входных цепях радиоприемных устройств), и вызывать их генерацию. Поэтому в высокочастотных переключателях в качестве каркасов применяются керамические сеты.

Сопротивление изоляции между контактами переключателя определяет их электрическую прочность. Это особенно важно для радиопередающих устройств, в которых под действием высоких. Напряжений в диэлектрике возможны повышенная поляризация увеличение токов утечки.

Мощность контактов определяется произведением предельно допустимого тока при замкнутых контактах на предельно допуске напряжение при разомкнутых контактах, при которых гарантируется нормальная работа переключателя в течение определенного срока службы.

Срок службы переключателя оценивается числом переключений, при котором переключатель исправно работает. Он составляет от нескольких тысяч до нескольких миллионов переключений и зависит от мощности контактов и климатических факторов.

Четкость фиксации переключателя характеризуется отношением, необходимой для его вывода из зафиксированного положения к минимальной силе, требуемой для его движения в промежуточном (незафиксированном) положении. В конструкциях переключателей обычно предусматривается фиксатор, удерживающий

контакты в строго замкнутом или разомкнутом положении и препятствующий их перемещению при вибрациях и ударах.

Масса и габариты переключателя определяются в основном ею мощностью, типом механизма, числом коммутирующих контактных пар и др.

Из числа перекидных переключателей наиболее широкое распространение получили тумблеры (рис. 2.38). Принцип работы тумблера состоит в следующем. При крайнем положении рычага 1п жена 6 прижимает переключающий валик 4 к одной паре кантов 3, замыкая их. При перемещении рычага в другое кара положение пружина сжимается до тех пор, пока центр О голо рычага не окажется в положении 0. При этом под действием вставляющей силы Р' валик перемещается к другой паре контактов и замыкает ее, а первая пара размыкается.

Тумблеры обычно применяются в цепях низкой частоты и постоянного тока, где требуется быстрое включение-выключение переключение цепей. Они могут работать при значительных то (единицы ампер) и напряжениях (сотни вольт).

Однако многократное использование тумблеров в короткие промежутки времени утомляет оператора, работающего с радиоаппаратурой. В этих случаях целесообразно применять клавишные переключатели.

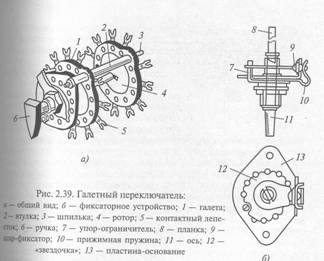

Г а л е т н ы е п е р е к л ю ч а т е л и являются многополюсными что позволяет одновременно осуществлять коммутацию нескольких функционально связанных цепей. Например, применение галетннoгo переключателя для переключения диапазонов настройки радиоприемника дает возможность одновременно переключать коны высокой частоты во входных и гетеродинных цепях.

Галетный переключатель (рис. 2.39, а) состоит из набора галет1, соединенных между собой и с фиксаторным устройством металлическими втулками 2 и стягивающими шпильками 3. Каждая галета представляет собой шайбу неправильной формы, изготовлененную из гетинакса или керамики, на которой по периферии вальцовкой через каждые 30˚ укреплены двенадцать контактных лепестков 5. В центре галеты находится вращающийся ротор, выполненный в виде изоляционного круга, на котором укреплено металлическое кольцо с выступом-ползуном. Вращение ротора осуществляется осью 11 (рис. 2.39, б), на одном конце которой жестко закреплена металлическая планка 8, проходящая через центры роторов всех галет, а на другом конце надета ручка, имеющая форму «клювика» или цилиндра с выступами для удобства переключения.

Фиксаторное устройство является сборным, состоит из металлической пластины-основания 13 овальной формы с отверстиями шара-фиксатора 9, упора-ограничителя 7угла переключения, очки» 12 и прижимной пружины 10. При переключении из одного положения в другое шар-фиксатор отжимается выступом очки», позволяя ей повернуться на один выступ. «Звездочка- жестко соединена с осью и планкой угла поворота.

После перевода переключателя в соседнее положение пружина вгоняет

шар-фиксатор в углубление между выступами «звездочки», ограничивая (фиксируя) движение поворотной оси. При следующем переключении происходит аналогичная рация фиксации. С одной стороны «звездочки» имеется прямоугольный выступ, который при определенном угле поворота упирается в упор-ограничитель. Последний при сборке фиксаторного устройства вставляется в одно из ответ пластины-основания, которые разине с угловым шагом 30'. В связи с ограничение угла может быть кратным этому значению.

Если ротор галеты выполнен в виде целого кольца с од выступом-ползуном, то периферийные лепестки также имеют толка один удлиненный лепесток (общий вывод). При этом осуществляется переключение в одном направлении на одиннадцать положений (переключатель 11П1Н).

Если роторное кольцо разрезано пополам и имеет два выступа-ползуна, а шайба — два удлиненных лепестка, то переключатель имеет два направления переключения и соответственно положений (5П2Н) и т.д. Например, сдвоенный галетный переключатель ПГ-2-14-4П6Н, выполненный в корпусе из АГ-4 ной 40 мм и И11 мм, имеет четыре положения и шесть направлений переключения.

Галетные переключатели широко применяются в радиоаппаратуре. Наиболее малогабаритными являются низкочастотный МПН- (рис. 2.40, а) и высокочастотный МПВ-1 (рис. 2.40, б) переключи

Реле, как и переключатели, предназначены для коммутации электрических цепей радиоустройств. Однако если в переключателе коммутация осуществляется механическим нажатием кнопок клавишей, передвижением или поворотом ручек тумблера переключателя, то в реле одновременное размыкание замыкание контактных пар происходит под действием электрического, магнитного или температурного полей.

По принципу работы реле подразделяются на электронные, магнитоэлектрические, электродинамические, индукционные и электротермические. Наибольшее распространение получили электромагнитные реле.

В зависимости от вида коммутируемого тока различают постоянного и переменного токов.

Реле постоянного тока подразделяются на нейтральные и поляризованные. Нейтральное реле срабатывает только при наличии постоянного тока в обмотке, а поляризованное реле, имеющее общий якорь и расположенные по обе стороны от него контактные пластины, срабатывает в ту или другую сторону в зависимости от направления проходящего тока в обмотке.

В состав электромагнитного реле входят, как правило, контактные пары, якорь, обмотка, сердечник и другие элементы для механической сборки.

По конструктивному оформлению различают реле поворотного (рис. 2.41), втяжного (рис. 2.42) и язычкового (рис. 2.43) типов.

В зависимости от мощности срабатывания и массы выпускаются реле в виде мощных контакторов с большими массой и габаритами либо слаботочные малогабаритные реле для микроэлектронной аппаратуры.

В зависимости от времени срабатывания реле разделяют на быстродействующие (не более 0,005 с), нормальные (от 0,015 с) и замедленные (более 0,015 с).

Основными параметрами реле являются токи (напряжения) срабатывания и отпускания, время срабатывания и отпускания, мощность срабатывания, срок службы, масса и габариты, эксплуатационные характеристики.

Ток (напряжение) срабатывания — минимально необходимое значение тока (напряжения), при котором тяговое усилие, развиваемое электромагнитом постоянного тока, будет больше суммы противодействующих сил, т.е. силы, развиваемой возвратной пружиной, а также сил деформации контактных пар и трения.

Ток (напряжение) отпускания — минимально необходимое значение тока (напряжения), при котором тяговое усилие будет меньше суммы противодействующих сил.

Ток отпускания всегда меньше тока срабатывания. Объясняется это тем, что в начале срабатывания реле величина зазора большая, поэтому тяговая сила в этот момент меньше, чем в начале отпускания, и для ее увеличения необходим большой ток.

Время срабатывания (отпускания) — интервал времени с момента подачи напряжения (тока) в обмотку реле до момента коммутации контактов.

Мощность срабатывания — мощность, потребляемая обмоткой реле при срабатывании.

Срок службы — число допустимых переключений контактов реле, при котором обеспечивается его надежность, заданная техническими условиями.

Масса и габариты реле зависят от его мощности срабатывания, вида конструктивного оформления, числа контактных пар и эксплуатационных характеристик.

При отсутствии в конструкции реле подвижных механических элементов его быстродействие и надежность повышаются. Такое реле называется герметизированным контактом, или герконом. Геркон имеет малое контактное сопротивление, высокую чувствительность (малые токи срабатывания) и безыскровую коммутацию контактов.

Наибольшее применение получили малогабаритные слаботочные реле РЭС, а также мощные реле РДЧГ, РМУГ, РС. Реле РЭС-49 имеет прямоугольный корпус с размерами 5>1015 мм и массой 3,5 г; РЭС-15 — цилиндрический корпус Я11 мм, длиной 16 мм и массой 3,2 г, а мощное реле РМУГ имеет объем 110 см и массу 160 г.

Разъем — это электромеханическое устройство, предназначенное для соединения электрических цепей между блоками и функциональными ячейками с помощью кабелей, жгутов и печатного монтажа.

Разъем представляет собой соединение двух сборочных единиц— вилки и розетки, в изоляционных основаниях которых укреплены штыри и гнезда, образующие контактные пары. Кроме того, в конструкцию разъема входят также корпус, каркас, штырь-ловитель, ключ для правильного соединения вилки и розетки, элементы крепления.

По назначению разъемы классифицируются на высокочастотные и низкочастотные, а по применению — на межблочные и межъячеечные (внутриблочные).

Межблочные разъемы используются для соединения различных по назначению и конструкции блоков, а межъячеечные только в разъемных конструкциях блоков, обеспечивающих легкосъемность и быстрое электрическое соединение функциональных ячеек, как при сборке, так и при эксплуатации.

В зависимости от соединения контактных пар разъемы выполняются с гладкими плоскими и круглыми штырями, с пружинными гнездами, а также с гиперболоидной поверхностью гнезда или штыря.

Разъемы с гиперболоидной поверхностью гнезда или штыря наиболее надежны по сравнению с другими видами разъемов, так как контакт при этом осуществляется во многих точках гиперболоидной поверхности.

По форме разъемы бывают круглые и прямоугольные. Круглые используются в высокочастотном диапазоне и для межблочной коммутации, а прямоугольные чаще используются для внутриблочных соединений.

Кроме того, по степени унификации различают разъемы стандартного, наборного и нестандартного типов.

К основным параметрам разъемов относятся следующие надежность контактной пары ее переходное сопротивление;

рабочее напряжение и максимальный рабочий ток разъема;

рабочий диапазон частот;

число контактов;

масса и габариты; срок службы;

эксплуатационные характеристики.

Внутриблочные разъемы применяются для электрического соединения между собой функциональных ячеек с помощью печатного или проводного монтажа. Вилки разъемов устанавливают на печатные платы ячеек и закрепляют винтами или заклепками, а их выводы либо запаивают в металлизированные отверстия плат под прямым углом к штырям, либо непосредственно припаивают к печатным площадкам плат.

Розетки разъемов устанавливают и крепят на общей трассировочной печатной плате или прямо на шасси блоков и панелей. В первом случае осуществляется печатный монтаж общих соединений розеток с выходом их на межблочный разъем, во втором— объемный проволочный монтаж в виде жгутов. Разъемы имеют прямоугольную форму, а их установочные размеры зависят от числа контактов, шага между ними и числа рядов расположения контактов.

Основную группу внутриблочных разъемов составляют стандартные гиперболоидные разъемы, например ГРПМ (прямоугольный малогабаритный), ГРППМ (прямоугольный для печатного монтажа малогабаритный), ГРПП (прямоугольный для печатного монтажа), а также разъем МРН (малогабаритный низкочастотный).

В условном обозначении разъема или его части первые несколько (3...5) букв указывают тип разъема; цифра после букв — номер типа разъема; цифра после дефиса — количество контактов; следующие буквы обозначают части разъема (например, Ш — штырь-вилка, Г — гнездо-розетка), форму выводов вилки при пайке (например, П — выводы штырей прямые, У — выводы под утлом, Н — непосредственная пайка выводов на печатные площадки) либо разновидность розетки (например, О — неплавающая, ПЛ— плавающая); последние цифры — тип покрытия контактов (1— золочение, 2 — серебрение).

Разъемы группы ГРПМ1 имеют 31, 45, 61, 90 и 122 контакта при числе рядов два, три и четыре. Разъемы группы ГРПМ 2 имеют примерно такое же число контактов при рядности, равной во всех случаях четырем.

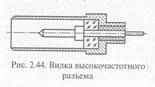

Межблочные разъемы служат для электрического соединения высоко- и низкочастотных цепей между блоками. Розетки межблочных разъемов крепятся на лицевых панелях или в стенках корпуса с помощью прямоугольных фланцев и крепежных винтов либо опаиваются по контуру. Для герметичных корпусов розетки разъемов дополнительно заливают герметиком-компаундом или ставят их на уплотнительные прокладки. Вилки межблочных разъемов (рис. 2.44) припаивают к радиочастотным кабелям, имеющим пластикатовую изоляцию, либо к проводным жгутам, которые, как правило, помещены в металлическую оплетку. Надежность соединения вилки с розеткой обеспечивается накидной гайкой или замками крепления.

Стандартные высокочастотные разъемы СР-50 и СР-75 с волновым сопротивлением 50 и 75 Ом соответственно имеют фторопластовую (Ф) или полистирольную (П) изоляцию штырей и гнезд от корпуса разъемов. Разъемы СР-50-111Ф применяют под кабели ИЗ мм, СР-50-155Ф, СР-50-305Ф — под кабели И5мм и СР-75-155П — под кабели И8 мм.

Малогабаритные разъемы 2РМ представляют собой наиболее распространенную групп разъема ну низкочастотных разъемов.

Они имеют цилиндрическую форму с квадратными фланцами, диаметр корпуса гнезда составляет 14...42 мм, число контактных пар — 4... 50. Гнезда разъемов этой группы бывают герметичными (2РМГ), силовыми (2РМД), проходными (2РМП) и специальными (2РМС), а вилки — негерметичными.

Малогабаритный разъем МРН-1 (цилиндрический низкочастотный) может иметь 10, 19, 30, 50, 76 или 102 контактные пары и работает при температуре от — 60 до +65 'С, относительной влажности до 98 % и вибрации с ускорениями до 15g. Разъем РП15-32 (прямоугольный низкочастотный) имеет 32 контактные пары при габаритах 52 х. 15 ~ 15 мм.

Наиболее миниатюрным является разъем РПС (рис. 2.45, а — г)— прямоугольный низкочастотный специальный. При габаритах 31,5 Х 10 5,2 мм он имеет 7, 15 или 21 контактную пару при однорядном их расположении и 37 контактных пар — при двухрядном расположении с шагом между ними, равным 1,3 мм. Корпус разъема выполнен из термостойкой пластмассы с запрессованными в него гнездами и штырями. Контактная пара состоит из штыря 5, скрученного из 200 тонких проволочек, и гнезда 1, имеющего по каждой касательной вдоль штыря семь точек касания. Разъем может работать при температуре от — 60 до +85. С, относительной влажности 98% и вибрации с ускорениями до 40g.

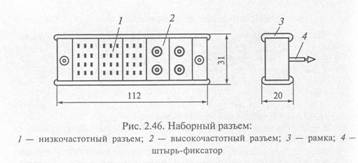

Наборный разъем (рис. 2.46) представляет собой металлическую рамку-обечайку, в которую могут быть вставлены поочередно одна за другой колодки низкочастотных и высокочастотных специальных разъемов с разными расположением и числом выводов и обжаты рамкой. Разъем имеет разборную конструкцию.

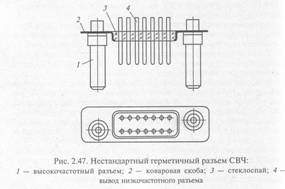

Нестандартный герметичный разъем, применяемый в модулях СВЧ (рис. 2.47), включает в себя два высокочастотных разъема и один низкочастотный разъем, которые укреплены на одной металлической (ковровой) скобе 2. Выводы низкочастотного разъема 4 изолированы стеклоспаем 3. Герметичность разъема в стенке корпуса модуля обеспечивается спайкой по контуру стенок разъема.

МИНИАТЮРИЗАЦИЯ И МИКРОМИНИАТЮРИЗАЦИИ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

3.1. Основные направления развития миниатюризации и микроминиатюризации радиоэлектронной аппаратуры и приборов

В настоящее время в связи с развитием электронной техники появилась возможность создания радиоэлектронной аппаратуры, компьютеров, аппаратуры связи, позволяющих решать сложные технические, научные и производственные задачи. Усложнение аппаратуры привело к резкому увеличению числа электрон радиоэлементов, входящих в ее состав. Таким образом, появилась необходимость микроминиатюризации аппаратуры. В развитии микроминиатюризации РЭА и приборов можно выделить четыре этапа.

1-й этап. Первоначально задачами миниатюризации радиоэлектронной аппаратуры являлись уменьшение размеров радиодеталей и создание миниатюрных электровакуумных и полупроводниковых приборов, резисторов, конденсаторов, катушек индуктивности и переключателей.

Разработка радиодеталей в миниатюрном исполнении привела к появлению модулей и микромодулей, при этом объемный (навесной) монтаж радиоаппаратуры был заменен печатным. Благодаря этому был внедрен в производство новый метод конструирования, названный модульным.

Модульная конструкция позволила: 1) существенно уменьшить массу и габариты аппаратуры по сравнению с объемным монтажом;

2) резко повысить надежность работы аппаратуры; 3) уменьшить трудоемкость производственного процесса. Модульное и микромодульное конструирование радиоаппаратуры значительно повышает степень механизации и автоматизации, а также упрощает сборочно-монтажные и регулировочные работы благодаря тщательной отработке, наладке и тренировке модулей или микромодулей до установки их в блоки.

Промышленностью выпускается большая номенклатура микромодулей и аппаратуры на их базе.

2-й этап. Дальнейшим развитием микроэлектроники и микроэлектронной технологии явилось создание микросхем на основе пленочной технологии, в которых в качестве активных миниатюрных радиодеталей используются полупроводниковые приборы в микроминиатюрном исполнении, а пассивными элементами (резисторами, конденсаторами и т.д.) служат тонкие пленки. Такая технология называется интегральной, а элементы схемы — пленочными интегральными микросхемами.

3-й этап. В процессе совершенствования интегральной технологии были созданы микросхемы в одном кристалле полупроводникового материала. Такие микросхемы называются полупроводниковыми микросхемами, или твердыми схемами. Кроме того, ведутся работы по дальнейшему увеличению числа активных элементов в одном кристалле, т.е. по повышению степени интеграции. Уже созданы интегральные микросхемы с плотностью в несколько сотен тысяч элементов на кристалл размером не более 1Х1 мм.

4-й этап. В результате дальнейшего развития микроэлектроники были созданы многофункциональные молекулярные схемы, принцип действия которых основан на использовании различных объемных явлений, молекулярных и межмолекулярных связей. Такие схемы выполняют функции многих узлов, что позволит создать сложнейшие радиоэлектронные устройства на основе нескольких микросхем.

Таким образом, развитие микроминиатюризации аппаратуры, начатое с уменьшения размеров радиодеталей, шло по пути создания новых материалов, новой технологии и использования совершенно новых принципов, основанных на молекулярных свойствах вещества.

Следует отметить, что достижения микроэлектроники позволили не только уменьшить размеры радиоэлектронной аппаратуры, но и обеспечили увеличение надежности и долговечности,

снижение стоимости и упрощение технологии изготовления аппаратуры.

В табл. 3.1 приводятся некоторые сравнительные параметры схемы усилителя в различном конструктивном исполнении.

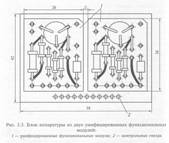

Основными направлениями развития микроэлектроники являются разработка и создание унифицированных функциональных модулей и микромодулей, интегральных микросхем и молекулярных функциональных устройств (молекулярных схем) (рис. 3.1).

3.2. Унифицированные функциональные модули и микромодули

Увеличение сложности современной радиоэлектронной аппаратуры и повышение ее надежности при уменьшении размеров, объема и потребляемой мощности потребовали создания новых методов ее конструирования и производства.

В результате исследовательских работ конструкторами был разработан функционально-узловой метод конструирования, в основе которого лежит разделение сложной радиоэлектронной схемы на ряд простейших типовых схем, выполняющих функции законченных узлов радиоаппаратуры (например, каскад усилителя, мультивибратор, триггер и др.). Дальнейшим развитием этого метода конструирования явилась унификация функциональных узлов электрических схем и их конструкций. Были созданы стандартизованные унифицированные функциональные узлы и блоки, наименьшей конструктивной единицей которых является не отдельный радиоэлемент, а функциональный узел с определенными электрическими параметрами, или модуль. Модулем называется конструктивно законченный элемент, который образует узел, изготовленный в едином технологическом процессе и выполняющий определенную функцию электрической схемы.

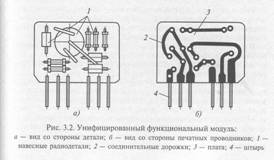

В настоящее время разработаны и серийно выпускаются унифицированные функциональные модули, имеющие плоскую или объемную конструкцию. Наибольшее распространение получили плоские модули (рис. 3.2).

В плоских модулях навесные радиодетали 1 расположены на одной стороне платы 3 и закреплены на специальных держателях или с помощью подгибки концов выводов деталей на плате. В объемных модулях детали расположены между платами. Для сборки отдельных модулей в узлы и блоки в платы запрессовывают штыри 4.

Блок аппаратуры, изготовленный из двух одинаковых унифицированных функциональных модулей 1, показан на рис. 3.3. Для проверки режимов работы модулей и узлов, собранных из них, платы имеют специальные контрольные гнезда 2.

Пайка модулей осуществляется автоматизированным способом — волной припоя или погружением в расплавленный припой. Для защиты модулей от воздействия внешней среды, а также для повышения механической прочности и надежности их покрывают специальным лаком или заливают компаундами.

При использовании печатных плат с двусторонним монтажом плотность компоновки элементов повышается. В связи с тем, что часть электрических соединений осуществляется внутри самого модуля, объем, занимаемый коммутацией, сокращается, что приводит к упрощению сборочно-монтажных работ и, как следствие, к снижению требований к квалификации рабочих. Кроме того, значительно упрощаются регулировка и настройка аппаратуры,

так как модули, из которых состоит аппаратура, имеют стандартизованные входные и выходные электрические параметры.

Одинаковая стандартная форма модулей позволяет проводить широкую унификацию и стандартизацию конструктивных элементов узлов и блоков аппаратуры. Собранные из этих модулей ячейки объединяют в функционально-законченные узлы и блоки. Унифицированные функциональные модули выпускаются централизованно крупными сериями. Производство модулей осуществляется на специальном оборудовании поточной линии.

Дальнейшее развитие модульного метода конструирования привело к созданию микромодулей.

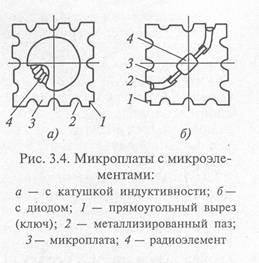

Микромодуль — это функциональный узел радиоэлектронной аппаратуры, собранный из микроэлементов (субминиатюрных радиодеталей), объединенных в общую конструкцию, обеспечивающую его герметизацию и защиту от механических воздействий.

Микромодуль собирают с помощью уплотненного монтажа из субминиатюрных радиодеталей обычной формы. Наибольшее распространение получили микромодули этажерочного типа, основой конструкции которых является собранный в пакет (этажерку)

Микромодульные конденсаторы изготовляются несколькими способами. Наиболее широко используется нанесение различными методами на микроплату металлических и диэлектрических пленок. Для получения конденсаторов емкостью до нескольких десятков пикофарад применяются металлодиэлектрические пленки толщиной в несколько десятков микрон. Из них изготовляют многослойные галеты, которые затем монтируют на микроплатах. При использовании в качестве пленки окиси тантала галетным способом можно получить танталовые конденсаторы с емкостью до 15,0 мкФ.

Для изготовления микромодульных конденсаторов широко используется также вакуумное напыление диэлектриков на металлизированные подложки (микроплаты). В качестве таких диэлектриков могут служить окись алюминия и окись кремния, а в качестве обкладок конденсаторов — металлизированные подложки из хрома, золота, меди и серебра. Промышленностью серийно выпускается большая номенклатура микромодульных конденсаторов как постоянной емкости типа КОПМ (конденсаторы окисно-полупроводниковые микромодульные), так и подстрочных. Конденсаторы КОПМ выпускаются с номинальной емкостью от О,047 до 10,0 мкФ и с рабочим напряжением от 6 до 30 В.

Номенклатура транзисторов и диодов, применяемых в микро- модулях, достаточно широкая. Транзисторы устанавливаются на микроплату в специальном металлостеклянном корпусе. Годы выпускаются двух типов в круглом металлостеклянном и таблеточном корпусах.

Радиоэлементы, которые не поддаются микроминиатюризации и не могут размещаться на стандартных микроплатах (например, конденсаторы большой емкости, трансформаторы, реле, переменные резисторы, катушки индуктивности), выпускаются в малогабаритном исполнении простой геометрической формы, при этом размеры их выбираются кратными стороне микромодуля.

Для сборки микроплат и микроэлементов в пакет микромодуля и их фиксации относительно друг друга применяют универсальные и специальные приспособления — сборники (гребенки) с пазами. Специальные сборники собирают из пластин различной толщины в соответствии со схемой сборки, толщиной микроплаты и высотой микроэлемента. Микроэлементы вставляют в пазы сборника в ориентированном положении по ключу согласно схеме сборки. Расстояние между соседними микроэлементами должно быть не менее 0,2 мм и зависит от вида сборочного устройства и конструкции микромодуля. Раскладка микроэлементов при изготовлении микромодулей является ответственной и трудоемкой работой. С целью значительного снижения трудоемкости используются персональные компьютеры (П) и специальное технологическое оборудование. На рас-

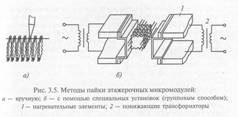

кладку одного модуля по технологической карте с помощью ПК затрачивается меньше 1 мин, причем полностью исключаются ошибки, которые могут быть допущены конструктором. Информацию, выдаваемую ПК в данном случае, используют в автоматизированных устройствах сборки и контроля микромодулей. Пайка микромодулей может осуществляться вручную (рис. 3.5, а) специальным малогабаритным паяльником (рис. 3.6) или с помощью специальных установок, состоящих из нагревательных элементов 1 (см. рис. 3.5, б) и понижающих трансформаторов 2.

Для обеспечения механической прочности конструкции и защиты микроэлементов от воздействия внешней среды микромодуль герметизируют, заливая эпоксидным компаундом ЭК-16Б в специальных формах.

В связи с тем что изготовленные микромодули не подлежат разборке и ремонту, необходимо в процессе их производства обязательно проводить пооперационный контроль, включающий в себя проверку электрических параметров микроэлементов перед сборкой микромодуля, а также проверку правильности сборки и монтажа микромодуля. Чаще всего такой контроль проводится автоматически на специальной поверочной аппаратуре. Кроме того, визуально, с помощью оптических приборов, необходимо проверять микроплаты на отсутствие трещин и сколов. Таким же образом проверяются правильность расположения выводов микроэлементов и качество металлизации пазов.

После герметизации и контроля микромодули поступают на технологическую тренировку. Для выявления скрытых дефектов тренировка проводится с максимально допустимыми параметрами. После тренировки и проверки соответствия параметров техническим условиям микромодули поступают на узловую сборку аппаратуры. Промышленность выпускает микромодули для телевизионных и приемно-усилительных и передающих устройств, а также для ПК.

Микромодули устанавливают на плату с печатным монтажом, образуя микроблоки. Установка может быть сплошной (рис. 3.7, а) или через ряд (рис. 3.7 ). Обычно печатные платы имеют толщину от 1 до 2 мм в зависимости от механических нагрузок. В качестве материала используется низкочастотный фольгированный диэлектрик НФД-180-1 или фольгированный стеклотекстолит СФ-1. Микромодули крепятся на плате микроблока, для чего выводы пропускаются в отверстия, а затем пропаиваются волной припоя.

Конструкции микроблоков с установкой микромодулей через ряд характеризуются хорошими плотностью компоновки, технологичностью и ремонта способностью. Такая компоновка при многоблочной конструкции обеспечивает наилучшее заполнение объема.

Для объединения микроблоков в субблоки (несколько блоков, расположенных на одной плате) используют объемный монтаж с различными соединительными разъемами. Несущие конструкции микроблока и субблока могут выполняться штамповкой, литьем и прессованием. На рис. 3.8 показана унифицированная конструкция каркаса субблока с установленными на нем микроблоками 1 и экранами 2.

Изготовленные микроблоки после проверки покрывают лаком для защиты от атмосферных воздействий. Части схемы, требующие экранировки, выделяют отдельно и экранируют общим экраном.

Как уже отмечалось выше, существенное увеличение надежности аппаратуры при одновременном уменьшении ее массы, габаритов и потребляемой мощности может быть обеспечено путем создания интегральных микросхем.

Интегральные микросхемы могут быть пленочными, гибридными и полупроводниковыми (твердыми). Гибридные интегральные микросхемы получают путем совмещения в одной микросборке пленочных пассивных элементов с навесными радиодеталями. Совмещение пассивных элементов с полупроводниковыми элементами микросхемы позволяет получить совмещенные интегральные микросхемы. Достижения в области микроэлектроники позволили создать интегральные микросхемы с повышенной степенью интеграции микроэлементов на одном основании. Такие микросхемы называются большими интегральными схемами (БИС).

3.3.1. Пленочные интегральные микросхемы

Пленочная интегральная микросхема представляет собой схему, элементы которой образованы совокупностью пленок различных материалов, нанесенных на общее основание (подложку).

На практике широко применяются пленочные микросхемы, состоящие из резисторов, конденсаторов и соединительных проводников. Составные части пленочных микросхем (пленочные элементы) получают путем последовательного нанесения на подложку пленок из токопроводящих, магнитных, диэлектрических и других материалов.

Пленочные элементы имеют ряд преимуществ по сравнению с навесными объемными микроэлементами. Так, например, резисторы обладают малым уровнем шумов, большим удельным сопротивлением, конденсаторы — повышенной стабильностью, хорошим температурным коэффициентом. Метод напыления тонких пленок позволяет создавать не только функциональные микросхемы, но и полосковые СВЧ - элементы, электронно-управляемые переключатели мощности и различного рода RC-цепи с распределенными параметрами.

Свойства пленок во многом зависят от физических и химических свойств подложек. В качестве подложек используются специальные сорта стекла (С-41-1, С-48-3), высокоглиноземистая керамика (22ХС), ситалл (СТ-1, СТ-50-1) и бериллиевая керамика. Применяемые для изготовления микросхем подложки должны обеспечивать хорошие теплопроводность и механическую прочность при небольшой толщине, высокое удельное электрическое сопротивление (не менее 10'4 Ом. см) и малую диэлектрическую проницаемость (не более 10 ... 15), физическую и химическую стойкость при высоких температурах и хорошую чистоту обрабатываемой поверхности (12 ... 14-й класс). Подложки могут быть квадратной или прямоугольной стандартной формы. Толщина подложек в зависимости от их размера составляет 0,6; 1 и 1,6 мм.

Комплекс работ, связанных с определением оптимальных геометрических размеров пленочных элементов микросхемы, их формы, методов соединения, а также последовательности нанесения слоев пленки на подложку, называется топологией.

В зависимости от топологии для изготовления микросхемы используются различного рода трафареты, выполняемые с помощью фотолитографии или электроискровым методом из медной фольги, никеля, стали и других материалов толщиной 0,07...0,15 мм. Трафареты накладывают на подложку, закрывая ту ее часть, которая не предназначена для напыления. Наиболее сложным процессом при нанесении пленочных элементов является совмещение трафаретов, так как для изготовления отдельных микросхем иногда требуется наложение до 15 трафаретов.

Пленки по толщине разделяют на толстые (несколько десятков микрон) и тонкие (единицы микрон).

Толстые пленки наносят на подложку методом шелкографии, выжигания и электрохимического осаждения. Достоинством толстопленочных микросхем является возможность применения для их изготовления простейшей технологии без использования дорогостоящего оборудования.

Тонкие пленки в отличие от толстых позволяют создавать прецизионные пассивные элементы с параметрами более широкого диапазона, однако их производство требует больших затрат на специальное вакуумное оборудование. Нанесение тонких пленок осуществляется путем термического испарения в вакууме, распыления бомбардировкой ионами и химического осаждения (табл. 3.2).

Термическое испарение в вакууме основано на том принципе, что все вещества при температуре выше абсолютного нуля способны испаряться. Концентрация паров будет тем больше, чем выше температура материала. Для получения паров вещества нужной концентрации применяются специальные устройства- испарители. Наибольшее распространение получили испарители прямого и косвенного подогрева. В этих испарителях металл при нагревании сначала плавится, а затем испаряется. Пары металла используют для напыления пленочных элементов микросхемы.

Испарители прямого подогрева состоят из проволоки или ленты испаряемого металла, через которые пропускают электрический ток большой величины (до 10' А/см'). Испарители такого типа применяют при резистивном испарении и испарении электровакуумной дугой для напыления тугоплавких металлов при изготовлении резисторов и других элементов. Достоинствами испарителей прямого подогрева являются простота их конструкции и чистота испаряемого металла.

Испарители косвенного подогрева являются более универсальными. При их использовании необходимый для распыления металл подогревают в специальных подогревателях (тиглях), а затем испаряют при помощи электронной бомбардировки или лазерного луча.

Наиболее совершенным способом нагрева испаряемого металла является электронная бомбардировка. При этом способе испаряемый металл, являясь анодом электронной пушки, бомбардируется электронами и нагревается до температуры парообразования. Подложки для напыления вместе с трафаретами (рисунками микросхемы) располагают вокруг анода. Поскольку подложка имеет более низкую температуру, чем анод, пары металла анода конденсируются на подложке в виде пленки, образуя рисунок микросхемы.

Хорошие результаты по напылению однородных пленок обеспечивает испарение металла с помощью лазерного луча. Мощности лазерного луча достаточно, чтобы легко расплавить и превратить в газообразное состояние любые тугоплавкие металлы, причем сам лазерный источник может находиться вне стеклянного колпака вакуумной камеры.

Распыление бомбардировкой ионами. Широкое практическое применение получил способ катодного испарения. Он очень удобен для получения тонких пленок на подложках из материалов, чувствительных к нагреву (например, диэлектриков, изоляционных смол), так как напыление может осуществляться на холодную подложку. Этот способ основан на явлении тлеющего разряда в атмосфере аргона или водорода при понижении давления до 10 ' мм ст. Между катодом, которым является распыляемый материал, и анодом помещают подложку. Если на анод приложить высокое по отношению к катоду напряжение (порядка нескольких киловольт), возникает тлеющий разряд и катод начинает испарять металл, который осаждается на подложке, находящейся у анода.

Метод химического осаждения, используемый для получения металлических пленок на подложке микросхемы, почти не отличается от методов получения гибких печатных плат.

Рассмотрим технологию изготовления тонкопленочных интегральных микросхем с помощью термического испарения металла в вакуумной камере (рис. 3.9), имеющего наиболее широкое практическое применение.

Вакуумная камера состоит из колпака 1, под которым с помощью вакуумного 4 и диффузионного 5 насосов создается необходимое разрежение. Под колпак помещают распыляемое вещество 2 с нагревателем. Процесс получения пленки заключается в следующем.

На предварительно очищенные подложки в соответствии с топологией микросхем накладывают трафареты 7 и помещают их в вакуумную камеру. Далее с помощью вакуумных насосов создается нужное для напыления разреженное давление, после чего начинается разогрев распыляемого материала. Продолжительность напыления пленки составляет от нескольких секунд до нескольких минут.

Наиболее легкими по выполнению компонентами тонкопленочных интегральных микросхем являются резисторы. Для получения резистивных пленок могут использоваться тантал, хром, вольфрам, титан, платина, нихром и другие металлы. Сопротивление резистора зависит от удельного сопротивления металла, формы и толщины пленки. Обычно пленки имеют толщину 200... 800A. Диапазон тонкопленочных резисторов составляет от единиц ом до единиц мегом, мощность рассеяния резисторов — 1 Вт/см' площади резистивной пленки. Чаще всего резисторы изготовляют путем вакуумного напыления пленки из сплава хрома и никеля на подложку при температуре 300 'С. Выводы резисторов обычно напыляют с использованием алюминия, меди или золота.

Тонкопленочные конденсаторы изготовляются путем нанесения двух слоев металла, разделенных слоем диэлектрика. Конденсаторы с большим числом обкладок практического применения не нашли из-за трудоемкости их изготовления. В качестве диэлектрика конденсатора используют в основном пленки из окиси титана или тантала. Пленка диэлектрика наносится методом катодного испарения в среде кислорода. В качестве диэлектрика могут использоваться также полимерные пленки. Для обкладок конденсатора чаще всего используется пленка из алюминия.

Электрические параметры наносимых элементов контролируются автоматически в процессе напыления. Контроль толщины пленки проводится с учетом изменения интенсивности отраженного света. Пленка 8 (см. рис. 3.9) в процессе напыления освещается источником света 3. Интенсивность отраженного света изменяется с ростом толщины пленки. Фотоэлемент 6 включен в цепь индикатора, по которому и определяется достаточность напыления, т. е. толщина пленки. Этот метод позволяет контролировать

также толщину металлических, диэлектрических и других пленок, способных отражать источник света. Индикатор проградуирован в соответствующих единицах измерения (например, для измерения сопротивления резистивной пленки — ом или килоом).

Изготовление активных элементов (диодов, транзисторов) из пленок не получило практического применения из-за сложности выполнения и низких параметров. Поэтому для этой цели широко используются гибридные интегральные микросхемы.

3.3.2. Гибридные интегральные микросхемы

Гибридная микросхема представляет собой микросхему, в которой на подложке методами толсто- и тонкопленочной технологии изготовляются пассивные элементы и токопроводящие проводники, а активные элементы подключаются в схему уже готовыми.

Гибридные микросхемы широко используются для микроминиатюризации такой радиоаппаратуры, как радиоприемники, магнитофоны, телевизоры, видеомагнитофоны, различные усилители и др. Объясняется это тем, что гибридные микросхемы имеют меньший объем, чем микромодули, более технологичны в изготовлении. Кроме того, их активные элементы могут работать при больших напряжениях по сравнению с пленочными микросхемами, а также усиливать напряжение и мощность на высоких и сверхвысоких частотах. Большое значение имеет также то, что гибридные микросхемы могут работать в тяжелых климатических условиях, так как теплоотвод у них значительно лучше, чем в остальных схемах.

Отечественная промышленность выпускает большую номенклатуру гибридных микросхем. Для применения в бытовой радиовещательной аппаратуре предназначены микросхемы серии К224. Они выполняются на основе толстопленочной технологии с применением бескорпусных транзисторов. Номенклатура схем данной серии охватывает все каскады радиоприемных устройств, а также цветных телевизоров. Относительная простота технологического процесса позволяет при необходимости расширять данную номенклатуру и изменять технологию изготовления аппаратуры в зависимости от конкретных технологических решений.

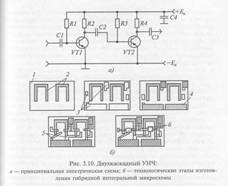

На рис. 3.10, а показана принципиальная схема, а на рис. 3.10, б- технологические этапы изготовления гибридной интегральной микросхемы двухкаскадного УНЧ. В соответствии с топологией микросхемы в вакуумной установке способом резистивного испарения (через трафареты) сначала на основание 1 наносят пленки резисторов 2 шин заземления и металлического покрытия 3, а затем окисную пленку диэлектрика конденсатора 4 и металлические пленки 5, выполняющие функции обкладок конденсаторов и соединительных проводников. После чего на основание

(подложку) микросхемы с пленочными резисторами, конденсаторами и проводниками приклеивают транзисторы 6. Электрическое соединение навесных микроэлементов (диодов, транзисторов и др.) с пленками осуществляется микропайкой, микросваркой или термокомпрессией.

3.3.3. Полупроводниковые интегральные микросхемы

Полупроводниковые интегральные микросхемы представляют собой функциональные узлы, выполненные на одном кристалле полупроводника различными технологическими приемами обработки полупроводниковых материалов.

Миниатюризация с использованием полупроводниковых микросхем является более сложным процессом, чем миниатюризация с применением пленочных и гибридных микросхем.

Основными полупроводниковыми материалами, используемыми для изготовления твердых микросхем, являются кремний, германий и сапфир. Наибольшее распространение получили микросхемы, выполненные на кристалле кремния, так как его физико-химические свойства лучше, чем германия. Так, например, использование кремния позволяет значительно (почти в 2 раза) расширить интервал рабочих температур р — и- перехода (до 150 'С); обратный ток р — и-переход у кремния в тысячу раз меньше, чем у германия. Кроме того, на поверхности кремния относительно легко можно получить тонкую окисную пленку, которая служит защитным покрытием при проведении ряда технологических процессов и предохраняет готовую микросхему от воздействия внешней среды. Кремний лучше обрабатывается, имеет большое объемное удельное электрическое сопротивление (до 10 000 Ом см) и др.

Кремний получают в виде монокристаллических слитков восьми групп, каждая из которых имеет марки с буквенными обозначениями типа проводимости, например КЭФ — кремний электронной проводимости (n-типа), легированный фосфором; КДБ— кремний дырочной проводимости (р- типа), легированный бором.

Стержневые монокристаллы полупроводников разрезают алмазной пилой на пластинки (подложки), которые затем шлифуют на специальных станках до толщины 0,2 ...0,5 мм и полируют алмазной пастой.

На подложке с помощью полупроводниковой технологии (методами диффузии, гальванического осаждения, вакуумного напыления, травления, фотолитографии) получают области с различной проводимостью, эквивалентные либо емкости, либо активным сопротивлениям, либо полупроводниковым приборам различного типа. Изменение концентрации примесей в различных частях монокристаллической пластины позволяет за один технологический цикл получить многослойную структуру, воспроизводящую заданную электрическую схему.

В настоящее время все чаще используются групповые методы изготовления полупроводниковых интегральных микросхем, позволяющие за один технологический цикл получить несколько сотен заготовок микросхем. Наибольшее распространение получил групповой планарный метод, заключающийся в том, что элементы микросхем (диоды, транзисторы, конденсаторы, резисторы) располагаются в одной плоскости или на одной стороне подложки.

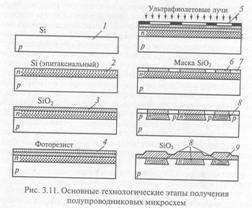

Основные технологические этапы получения полупроводниковых микросхем представлены на рис. 3.11. Самым распространенным методом изготовления элементов в микросхеме (разделения участков микросхемы) является изоляция окисной пленкой, получаемой в результате термообработки поверхности кристалла (подложки).

Для получения изолирующих р —n -переходом на подложке кремниевой пластины 1 ее обрабатывают в течение нескольких часов в окислительной среде при температуре 1000... 1200 'С. Под действием окислителя эпитаксиальный полупроводниковый поверхностный слой 2 кремния окисляется. Толщина окисной пленки 3 составляет несколько десятых долей микрона. Пленка препятствует проникновению в глубь кристалла атомов другого вещества.

Однако если удалить пленку окиси с поверхности кристалла в определенных местах, то с помощью диффузии или других методов можно ввести в эпитаксиальный слой кремния примеси и получить участки различной проводимости. После получения окисной пленки на подложку наносят светочувствительный слой — фоторезиста 4. В последующем слой фоторезиста используют для получения на нем рисунка фотошаблона 5 в соответствии с топологией микросхемы.

Перенос изображения с фотошаблона на окисленную поверхность кремниевой пластины, покрытую слоем фоторезиста, чаще всего производится с помощью фотолитографии. Экспонирование фоторезиста осуществляется ультрафиолетовым светом, после чего подложку с экспонированным рисунком проявляют. Участки, которые освещались, растворяются в кислоте, обнажая поверхность окиси кремния б, а участки, которые не экспонировались, кристаллизуются и становятся нерастворимыми 7. Полученную подложку с нанесенной на ней рельефной схемой расположения изолирующих р — n -переходов промывают и сушат. После травления незащищенных участков окиси кремния защитный слой фоторезиста удаляют химическим способом. Таким образом, на подложке получают «окна», свободные от двуокиси кремния. Такой способ получения рисунка схемы называется позитивным.

Далее через обнаженные участки 6 подложки методом диффузии вводят примеси атомов бора или фосфора, которые создают изолирующий барьер 8. Диффузия производится в специальных печах при высокой температуре порядка 1200'С в течение нескольких часов. Затем на полученных изолированных друг от друга участках подложки методами вторичной диффузии, травления, наращивания или другими получают активные и пассивные элементы схемы и токопроводящие пленки 9.

Рассмотрим некоторые способы изготовления элементов полупроводниковой интегральной микросхемы.

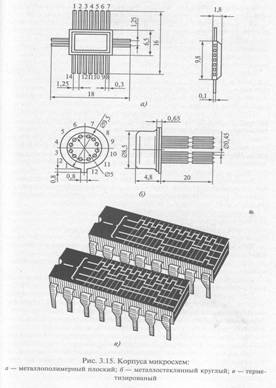

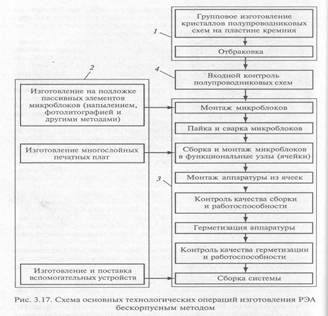

Резисторы в полупроводниковых интегральных схемах могут быть получены за счет использования объемного сопротивления отдельных участков полупроводникового материала (объемные резисторы), отдельных изолированных участков полупроводникового материала с введением в эти участки диффузионным или другим методом дополнительных примесей (диффузионные резисторы), а также путем поверхностного осаждения на подложку пленки поликристаллического кремния (пленочные резисторы).