ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОМОНТАЖНЫХ РАБОТАХ

1.1. Характерные особенности технологии производства радиоэлектронной аппаратуры и приборов

Современная промышленность выпускает огромное количество различной радиоэлектронной аппаратуры, конструкция которой зависит от ее назначения и условий эксплуатации.

По назначению радиоэлектронная аппаратура подразделяется на две основные группы: широкого применения и специального назначения.

Радиоэлектронная аппаратура широкого применения (стационарная или переносная) эксплуатируется обычно при комнатной температуре и влажности. Радиоэлектронная аппаратура специального назначения (военная, самолетная, космическая, корабельная и др.), особенно устанавливаемая на транспортных средствах, при эксплуатации часто подвергается воздействию повышенной влажности, перепада температур и атмосферного давления, а также механическому воздействию. Все это обусловливает большое разнообразие конструкций изделий радиоаппаратуры. Однако, несмотря на это большинство конструкций, представляет собой различные комбинации одних и тех же деталей (резисторов, конденсаторов, катушек индуктивности, радиоламп, транзисторов, диодов, микросхем) и узлов, соединенных и определенным образом взаимодействующих друг с другом. Устойчивая работа изделия в значительной степени зависит от расположения деталей и узлов на шасси, их качества, правильного закрепления и монтажа. Способы объединения элементов в общую конструкцию определяются условиями эксплуатации, принципами компоновки, требованиями производства, а также точностью и надежностью.

Характерной особенностью технологии производства радиоэлектронной аппаратуры и приборов является технологичность конструкции, под которой понимается способность отдельных деталей, узлов или изделий в целом обеспечивать наиболее быстрое и эко комичное освоение изделия в условиях данного производства.

Конструкция радиоприбора считается технологичной, если она, полностью удовлетворяя эксплуатационным требованиям, позволяет применять высокопроизводительные способы изготовления при минимальных затратах рабочей силы, рационально использовать производственное оборудование, материалы и не усложняет производство. В требованиях к технологичности радиоприборов в отличие от требований к технологичности механических приборов должны учитываться как условия производства, так и тесное взаимодействие механических элементов, характеризующихся кинематическими, динамическими и статическими связями, и радиодеталей, свойства которых обусловлены электрическими и магнитными связями.

На технологичность конструкции влияет ряд факторов.

1. Внедрение передовых методов обработки, литья под давлением, прессования деталей из пластмасс и т.п. повышает технологичность.

2. Существенное влияние на технологичность оказывают методы сборки. При конструировании необходимо проводить тщательный анализ и расчет точности механизмов и узлов, а также определять методы, позволяющие получить заданную точность. Если невозможно выдержать слишком узкие допуски, следует вводить в конструкцию регулировочные устройства. Поскольку целесообразность тех или иных методов обработки зависит от количества изготовляемых приборов, то нельзя говорить о технологичности конструкции вообще.

Следует иметь в виду, что конструкция, являющаяся технологичной для единичного производства, может оказаться совершенно непригодной для серийного или массового производства. В зависимости от масштаба производства прибор одного и того же назначения может быть конструктивно оформлен по-разному.

Технологичность является относительным понятием, так как степень технологичности нового прибора определяется или сопоставлением с конструкцией уже находящегося в производстве прибора, или сравнением нескольких вариантов конструкции нового прибора. Кроме того, постоянное развитие методов производства также способствует изменению критериев технологичности конструкции. Наиболее исчерпывающую оценку различных вариантов конструкции прибора в отношении технологичности можно получить при сопоставлении соответствующих технологических процессов. Однако к этому методу прибегают лишь при оценке отдельных сложных трудоемких узлов или деталей. Оценка технологичности конструкции в целом на первых стадиях проектирования ограничивается определением себестоимости по укрупненным данным и некоторыми частичными показателями. Система таких показателей была предложена российским ученым профессором Н.А. Бородачевым. Наиболее существенными из них являются следующие:

1) общее количество деталей;

2) количество наименований деталей ляет применять высокопроизводительные способы изготовления при минимальных затратах рабочей силы, рационально использовать производственное оборудование, материалы и не усложняет производство. В требованиях к технологичности радиоприборов в отличие от требований к технологичности механических приборов должны учитываться как условия производства, так и тесное взаимодействие механических элементов, характеризующихся кинематическими, динамическими и статическими связями, и радиодеталей, свойства которых обусловлены электрическими и магнитными связями.

На технологичность конструкции влияет ряд факторов.

1. Внедрение передовых методов обработки, литья под давлением, прессования деталей из пластмасс и т.п. повышает технологичность.

2. Существенное влияние на технологичность оказывают методы сборки. При конструировании необходимо проводить тщательный анализ и расчет точности механизмов и узлов, а также определять методы, позволяющие получить заданную точность. Если невозможно выдержать слишком узкие допуски, следует вводить в конструкцию регулировочные устройства. Поскольку целесообразность технологичных методов обработки зависит от количества изготовляемых приборов, то нельзя говорить о технологичности конструкции вообще.

Следует иметь в виду, что конструкция, являющаяся технологичной для единичного производства, может оказаться совершенно непригодной для серийного или массового производства. В зависимости от масштаба производства прибор одного и того же назначения может быть конструктивно оформлен по-разному.

Технологичность является относительным понятием, так как степень технологичности нового прибора определяется или сопоставлением с конструкцией уже находящегося в производстве прибора, или сравнением нескольких вариантов конструкции нового прибора. Кроме того, постоянное развитие методов производства также способствует изменению критериев технологичности конструкции. Наиболее исчерпывающую оценку различных вариантов конструкции прибора в отношении технологичности можно получить при сопоставлении соответствующих технологических процессов. Однако к этому методу прибегают лишь при оценке отдельных сложных трудоемких узлов или деталей. Оценка технологичности конструкции в целом на первых стадиях проектирования ограничивается определением себестоимости по укрупненным данным и некоторыми частичными показателями. Система таких показателей была предложена российским ученым профессором Н.А. Бородачевым.

Наиболее существенными из них являются следующие:

1) общее количество деталей;

2) количество наименований деталей;

3) соотношение деталей и узлов, стандартных и нормальных, ранее освоенных производством и вновь спроектированных;

4) распределение по классам точности;

5) распределение по видам обработки и т.п. При оценке технологичности конструкций эти показатели имеют существенное значение, но ограничиваться ими нельзя. Так, например, чем меньше количество деталей, составляющих прибор, тем меньше в общем случае затраты на их изготовление и сборку. Однако если уменьшение количества деталей сопровождается значительным их усложнением, изделие может оказаться менее экономичным.

Пайкой называется технологический процесс образования неразъемного соединения металлических деталей путем нагрева (ниже температуры их автономного расплавления) и заполнения зазора между ними расплавленным припоем, образующим после кристаллизации (застывания) прочный механический спай (шов).

Соединение металла с припоем происходит за счет растворения металла и его диффузии в припой. Зазоры между спаиваемыми деталями должны выбираться такими, чтобы слой чистого припоя был минимальным, так как его прочность меньше прочности сплава припоя с основным металлом.

В зависимости от температуры в зоне соединяемых материалов пайка подразделяется на низкотемпературную и высокотемпературную.

Зазор между

деталями устанавливают в зависимости от соединения: для низкотемпературных

припоев он составляет 0,05 ...

Пайка по сравнению со сваркой является, наиболее скоростным и наименее трудоемким способом соединения, поэтому она широко применяется при сборке и монтаже РЭА и приборов.

По способу нагрева соединяемых деталей и припоя различают пайку паяльником, токами высокой частоты, в печах, горелкой, в жидких средах, ультразвуком. Название способа пайки зависит от инструмента (оборудования) или среды нагревания.

Кроме того, в зависимости от характера окружающей среды различают пайку в вакууме, нейтральных газах и восстановительной среде.

По способу введения припоя выделяют следующие виды пайки: заливкой, с предварительной укладкой припоя к месту соединения (шва) с предварительным избыточным обслуживанием поверхностей соединяемых деталей с введением припоя паяльниками; с применением палочных или трубчатых припоев. Пайка позволяет соединять элементы деталей таких форм, которые трудно или невозможно соединить другими способами. Пайка применяется для соединения почти всех металлов.

Одно из наиболее важных достоинств паяного соединения, входящего в электрическую цепь аппарата или устройства РЭА, состоит в том, что оно обладает наименьшим электрическим сопротивлением.

Правильно разработанная конструкция паяного соединения и качественное его выполнение обеспечивают надежную работу соединения в течение длительного времени.

Припой должен обладать следующими качествами: хорошо растворять основной металл, смачивать его, иметь хорошую жидкотекучесть и достаточную механическую прочность. Температура плавления припоя должна быть ниже температуры плавления основного металла.

В качестве припоев используют цветные металлы и их сплавы, которые в зависимости от температуры плавления подразделяются на низкотемпературные (мягкие) с температурой плавления до 350 'С и высокотемпературные (твердые) с температурой плавления 350...1850

В соответствии с ГОСТ 21 930 — 76 и ГОСТ 21 931 — 76 припои характеризуются температурой начала и конца плавления.

При монтажной пайке применяют серебряные и оловянно-свинцовые припои. Серебряные припои по сравнению с оловянносвинцовыми обеспечивают более высокие прочность и эксплуатационную надежность соединения. Легкоплавкость серебряных припоев способствует более экономичному их использованию, поэтому, несмотря на дефицитность серебра, для пайки ответственных конструкций применяют в основном серебряные припои.

Надежность паяных соединений зависит от состояния соединяемых поверхностей и их конструкций, температуры пайки и применяемого флюса. При подготовке поверхностей деталей, подлежащих пайке, производится удаление механическим или химическим способом загрязнений, ржавчины, оксидных и жировых пленок. В простейшем случае поверхности деталей промываются бензином или спиртом.

Пайка может выполняться либо в защитной атмосфере, либо с использованием флюсов, предохраняющих поверхности соединяемых деталей от возможного окисления при повышенной температуре.

Перед горячим лужением или пайкой подготовленные поверхности деталей покрывают флюсом, который выбирается в зависимости от применяемого припоя и соединяемых металлов, а также от способа пайки. Температура плавления флюса должна быть ниже температуры плавления припоя для обеспечения его жидкого состояния и равномерного растекания по основному металлу.

Флюсы способствуют образованию жидкой или газообразной защитной зоны, предохраняющей поверхность металла и расплавленного припоя от окисления, а также растворяют и удаляют пленки оксидов с поверхности.

Технологический процесс пайки включает в себя лужение, которое предшествует пайке и заключается в покрытии поверхностей соединяемых деталей тонкой пленкой припоя. При лужении происходит сплавление припоя с основным металлом.

После лужения производится пайка деталей, для чего припой наносят в место соединения деталей и прогревают до его полного растворения, сохраняя детали в сжатом состоянии до полного затвердевания припоя. Правильно спроектированное соединение должно быть удобным в сборке и надежно работать в условиях эксплуатации РЭА и приборов. Основные типы паяных соединений установлены ГОСТ 19 249 — 73.

Высокая механическая прочность паяного соединения может быть обеспечена только при тщательном соблюдении технологии пайки. Недостаточно тщательная очистка деталей перед пайкой, неправильная конструкция паяного шва, несоблюдение температурного режима пайки и другие нарушения технологического процесса неизбежно приводят к появлению различного рода дефектов в паяном шве и ослаблению паяного соединения.

Основными дефектами при пайке являются:

1) наличие трещин в паяном шве в результате быстрого охлаждения деталей после пайки или значительной разницы в коэффициентах теплового расширения припоя и металла;

2) наличие пор в шве за счет высокой температуры пайки или интенсивного испарения флюса;

3) несмачивание припоем поверхности деталей из-за большой их загрязненности.

Контроль качества готовых паяных соединений обычно проводится или без разрушения изделий одним из физических способов (внешний осмотр, рентгеноскопия), или с разрушением изделий (на отрыв, на срез, на разрыв).

1.3.1. Основные требования, предъявляемые к припоям

К припоям предъявляются конструктивные и технологические требования.

К конструктивным относятся:

достаточная механическая прочность при нормальных, высоких и низких температурах; хорошие электрон теплопроводность; герметичность; стойкость против коррозии.

К технологическим относятся:

жидкотекучесть при температуре пайки; хорошее смачивание основного металла; определенные для данного припоя температура плавления и температурный интервал кристаллизации.

Припои, имеющие температуру плавления до 350'С, называются мягкими, а припои, имеющие температуру плавления свыше 350 'С, — твердыми.

В качестве мягких припоев применяют различные сплавы на основе свинца и олова, содержание которых определяет свойства припоев. Некоторые мягкие припои содержат присадки сурьмы, серебра, висмута и кадмия, придающие припою специальные свойства. Серебро и сурьма повышают температуры плавления и затвердевания, а висмут и кадмий понижают их. Серебро препятствует снижению прочности припоя, но делает его хрупким и ухудшает растекание его на меди. При пайке цинка или цинковых сплавов сурьма, входящая в состав припоя (до 2,5%), способствует образованию, хрупких сурьмяно-цинковых соединений, поэтому в таких случаях содержание сурьмы в припое не должно превышать 0,25%.

При сборке радиоаппаратуры применяют следующие мягкие припои:

оловянно-свинцовые; малооловянистые; безоловянистые, легкоплавкие; трубчатые.

Оловянно-свинцовые припои (ПОС) представляют собой сплавы олова и свинца с присадкой 0,15...2,5% сурьмы. Механическая прочность припоев повышается с увеличением содержания олова. Прочность паяного соединения не всегда соответствует прочности применяемого припоя, так как при малых зазорах шов заполняется не припоем, а сплавом припоя с основным металлом, который, естественно, обладает иными механическими свойствами. При нормальной температуре механическая прочность паяных соединений; выполненных встык, выше, чем паяных соединений, выполненных внахлест.

Механические свойства оловянносвинцовыхприпоев с повышением или понижением температуры ухудшаются. При низких температурах (от — 30 до — 60 'С) наблюдается резкое уменьшение ударной вязкости этих припоев, особенно при большом содержании олова. В указанном интервале температур в олове происходят различные превращения, приводящие к увеличению хрупкости. При повышении температуры до 100 'С уменьшение ударной вязкости происходит медленно, а после 100 'С — быстро.

Электропроводность оловянно-свинцовых припоев зависит от содержания олова и составляет 8...14% от электропроводности чистой меди. Электропроводность таких припоев обратно пропорциональна содержанию олова.

Коррозионная стойкость припоев в различных агрессивных средах зависит от содержания олова. С увеличением его содержания коррозионная стойкость в кислотах повышается, а в щелочах — понижается.

Г е р м е т и ч н о с т ь паяных соединений зависит от температурного интервала кристаллизации, который в свою очередь зависит от состава припоя. Припои с широким интервалом температуры кристаллизации способствуют получению пористых, негерметичных соединений, что связано с медленным затвердеванием припоя. Применение припоя с небольшим температурным интервалом кристаллизации (например, около 7С у ПОС-61) приводит к уменьшению продолжительности пайки, а применение припоя, у которого точки плавления и затвердевания совпадают, затрудняет получение гладких швов.

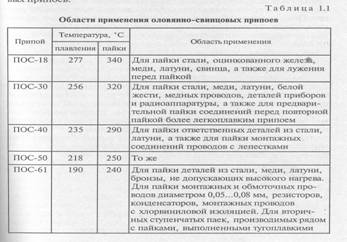

В табл. 1.1 приводятся области применения оловянносвинцовых припоев.

Для пайки монтажных соединений в электро- радиоприборах наиболее широко применяются припои ПОС-30 и ПОС-40. Для пайки тонких монтажных и обмоточных проводов, деталей и узлов, не допускающих нагрева свыше 200 'С, вакуумной пайки стеклянных и керамических проходных изоляторов, а также для ступенчатой пайки близко расположенных деталей используется припой ПОС-61. Он обладает более низкой температурой плавления, небольшим температурным интервалом кристаллизации и более высокой коррозионной стойкостью.

Малооловянистые и безоловянистые припои применяют с целью уменьшения расхода олова. Малооловянистые припои, содержащие свинец, олово и сурьму, лишь немногим уступают высокооловянистым припоям по прочности, но являются более хрупкими. Безоловянистые припои очень вязкие, но имеют более высокую температуру плавления, что усложняет процесс пайки.

Основным недостатком малооловянистых и безоловянистых припоев является широкий температурный интервал кристаллизации, достигающий иногда 100 'С и резко увеличивающий время, необходимое для охлаждения соединения, в течение которого спаиваемые детали должны быть неподвижны.

Вместо припоев, содержащих 40...50% олова и применяемых для пайки монтажных соединений, рекомендуется использовать

припой с присадкой серебра следующего состава, %:

Олово.............................................................. 19,5...20,5

Серебро.......................................................... 1,35...2,5

Сурьма

............................................................ 1,25... 1,75

Висмут............................................................ не более 0,75

Свинец ........................................................... остальное

Этот припой обладает большей прочностью при растяжении по сравнению с припоями, содержащими 40... 50 % олова, но имеет более высокую (на 30... 35 'С) температуру плавления, что требует увеличения мощности паяльников почти вдвое. Он позволяет производить пайку нелуженой и луженой меди с использованием канифолевого флюса, а остальных деталей — кислотных флюсов. Этот припой может применяться для выполнения большинства монтажных соединений, однако он не пригоден для пайки кожухов конденсаторов, трансформаторов и других герметичных деталей, так как способствует образованию пористости шва. Следует отметить, что уменьшение содержания олова в припоях не всегда экономически целесообразно, так как в ряде случаев это приводит к усложнению пайки и повышению расхода припоев.

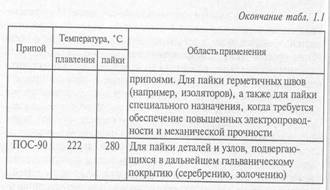

Легкоплавкие припои (сплавы олова, свинца, висмута и кадмия) применяются в тех случаях, когда пайка выполняется при пониженной температуре из-за опасности перегрева деталей, а также при ступенчатой (вторичной) пайке. При затвердевании эти припои дают незначительную усадку, а некоторые (например, сплав Вуда) даже несколько расширяются. Механическая прочность легкоплавких припоев незначительна (например, висмутовые припои очень хрупкие). Предварительное лужение оловянносвинцовым или висмутовым легкоплавким припоем способствует некоторому повышению прочности соединения.

Состав и температура плавления легкоплавких припоев приведены в табл. 1.2.

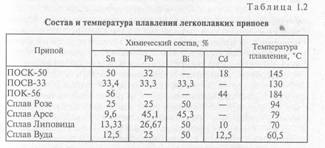

Трубчатые припои. Для пайки соединений при монтаже радиоаппаратуры широко применяется так называемый трубчатый припой, представляющий собой пустотелую трубку небольшого диаметра, изготовленную из оловянно-свинцового сплава и заполненную канифолевым флюсом.

Основными преимуществами трубчатых припоев являются: возможность наложения припоя и флюса на место пайки за один прием;

улучшение качества пайки;

резкое увеличение производительности труда на монтажных операциях, а также облегчение пайки в труднодоступных местах;

существенное уменьшение потерь припоя и флюса, которые при работе кусковым или проволочным припоем и отдельно флюсом весьма значительны (около 20% припоя и 50% флюса);

обеспечение подачи к месту пайки надлежащего количества флюса, дозировка которого определяется конструкцией и типом припоя;

возможность плавления припоя в момент, когда флюс уже подогрет и находится в более активном состоянии;

исключение возможности случайного загрязнения флюса.

Простейшая конструкция трубчатого припоя представляет собой трубку с круглой сердцевиной из флюса, расположенной в центре (рис. 1.1, а). Недостатками такой конструкции являются перерывы в подаче флюса при наличии пустот в припое, а также преждевременное вытекание и испарение флюса во время расплавления довольно толстых стенок трубки, что приводит к уменьшению подачи флюса к месту пайки и, следовательно, к понижению ее качества.

Вероятность перерывов в подаче флюса уменьшается при более сложной форме сердцевины. На рис. 1.1, б показаны трубчатые припои с фасонными сердцевинами, а на рис. 1.1, в — с пятью каналами, заполненными флюсом. Эти припои имеют более тонкие стенки, в результате чего обеспечивается быстрое плавление припоя и, следовательно, быстрое освобождение флюса и подача его к месту пайки в наиболее активном состоянии.

Большое значение имеет дозировка флюса (независимо от формы сердцевины). При изготовлении трубчатого припоя соотношение количества флюса и припоя тщательно контролируется. Для электромонтажных паек применяют трубчатые припои, в которых сердцевина из флюса составляет 2 ... 3 % общей массы припоя. Правильно спроектированный трубчатый припой и тщательная подготовка деталей к пайке являются надежной гарантией высокого качества пайки монтажных соединений.

Диаметр трубчатого припоя определяется характером соединений. Применение меньших диаметров во многих случаях способствует экономии припоя.

Для успешного осуществления пайки и получения качественного соединения применяются активные вещества — флюсы. По своему состоянию флюсы могут быть твердыми (канифоль чистая), мягкими (различные пасты на основе канифоли) и жидкими (составы кислот или спиртовые флюсы на основе разведенной канифоли).

Флюсы должны обеспечивать своевременное и полное растворение оксидов основного металла, равномерное покрытие поверхности металла у места пайки и предохранение его от окисления в продолжение всего процесса пайки.

При электромонтажной пайке РЭА в основном применяют флюс ФКСп (30... 40%-й раствор канифоли в этиловом спирте).

1.3.2. Основные требования, предъявляемые к флюсам

Для успешного проведения процесса пайки и получения соединения высокого качества флюсы должны удовлетворять следующим требованиям.

1. Температура плавления флюса должна быть ниже температуры плавления припоя.

2. Флюс должен быть жидким и достаточно подвижным при температуре пайки, легко и равномерно растекаться по основному металлу, хорошо проникать в зазоры; кроме того, он не должен быть слишком тягучим и «уходить» от места пайки.

3. Флюс должен способствовать своевременному и полному растворению окислов основного металла к моменту вывода расплавленного припоя.

4. Флюс не должен образовывать соединений с основным металлом и припоем, а также поглощаться ими, так как в противном случае понижаются прочность и коррозионная стойкость соединения, нарушается его герметичность.

5. Флюс должен равномерным слоем покрывать поверхность основного металла у места пайки, предохраняя его от окисления в процессе пайки. Однако адгезия флюса с основным металлом должна быть слабее, чем адгезия припоя.

6. Остаток флюса и продукты его разложения должны выступать на поверхность припоя, как только последний схватится с основным металлом. Они должны также легко удаляться после выполнения пайки с поверхности основного металла и паяного соединения.

7. Флюс и продукты его разложения при выполнении пайки не должны выделять удушливых, неприятных или вредных для здоровья людей газов.

В связи с тем, что промывка монтажных соединений, обеспечивающая полное удаление остатков флюса, как правило, невозможна, к флюсам, применяемым при пайке монтажных соединений в ответственных электроприборах, предъявляются дополнительные требования.

1. Остаток флюса не должен вызывать коррозию спаиваемых деталей.

2. Выделяемые при пайке дымы не должны наносить вред окружающим деталям в случае осаждения на их поверхность.

3. Остаток флюса должен иметь высокое сопротивление электрическому току, т.е. быть хорошим изолятором.

4. Остаток флюса должен быть твердым во избежание образования на поверхности соединения пыли и грязи, вызывающих утечку электрического тока.

5. Остаток флюса должен быть негигроскопичным, так как в противном случае в условиях повышенной влажности он будет адсорбировать воду, вызывая скопление электролита на поверхности соединений, что может привести к утечке тока и коррозии.

Кислоты, содержащиеся во флюсах или в их компонентах, разлагаются при нагревании, в результате чего происходят травление поверхности основного металла, и превращение его окислов в металлические соли. Некоторые вещества, входящие в состав флюсов, при нагревании переходят в газообразное состояние и воздействуют на окисную пленку еще до того, как жидкий флюс достигнет окисла. Жидкая и газообразная части флюса в процессе пайки образуют защитную преграду, исключающую доступ воздуха к поверхности основного металла, а, следовательно, и ее окисление при температуре пайки 250...350 С., Поэтому необходимо следить, чтобы не происходило потерь флюса в результате испарения, разложения или согревания до или во время нанесения расплавленного припоя на поверхность основного металла.

Таким образом, флюсы растворяют окисные пленки и уменьшают поверхностное натяжение расплавленного припоя на поверхность основного металла.

Приведенным выше требованиям наиболее полно удовлетворяет канифоль, что и объясняет ее широкое применение в качестве флюса при пайке монтажных соединений в радиоаппаратуре.

1.4. Пайка электромонтажных соединений

Основным требованием, предъявляемым к электромонтажным паяным соединениям, является обеспечение низкого переходного сопротивления и высокой надежности.

Пайка почти всех электромонтажных соединений РЭА осуществляется тремя способами:

1) вручную электропаяльником;

2) погружением в расплавленный припой с использованием специального оборудования;

3) волной расплавленного припоя.

Работа

электромонтажника в настоящее время осложняется возросшей плотностью монтажа. В

современной РЭА плотность только самих монтажных соединений составляет

10...15 соединений на

Применение

фольгированных диэлектриков с улучшенными прочностными характеристиками

позволило резко сократить зазоры между печатными проводниками (до

Большая плотность монтажа обусловливает ограничение размеров соединений и ужесточение требований к точности их выполнения и обеспечению стабильности свойств.

Пайка монтажных соединений электрическим паяльником должна обеспечивать высокое качество и надежность электрического контакта, а также необходимую прочность паяного соединения.

Марка припоя и флюса для пайки монтажных соединений выбирается в зависимости от металлов, подвергаемых пайке, допустимого нагрева паяемых деталей, конструктивных требований и условий эксплуатации деталей и узлов.

Основными критериями при выборе электропаяльника являются:

максимальная рабочая температура;

теплоемкость наконечника и время его повторного разогрева;

масса и теплоемкость паяемых (соединяемых пайкой) деталей.

Следует иметь в виду, что рабочая температура и теплоемкость тесно связаны с мощностью и конструкцией паяльника.

Максимальная рабочая температура выбирается с учетом установившегося теплового режима, когда количество теплоты, выделяемой нагревательной обмоткой, равно количеству теплоты, теряемой в окружающую среду. Рекомендуемая максимальная температура наконечника должна быть на 50...70 'С выше температуры плавления припоя.

Теплоемкость наконечника является показателем количества теплоты, запасенной в нем для выполнения пайки. Это количество теплоты должно быть передано от наконечника паяльника к месту соединения деталей за определенное время, которое обычно не превышает 3...5 с.

Теплоемкость зависит от геометрических размеров наконечника, его материала и мощности паяльника (чаще она либо слишком мала, либо завышена, что приводит к непропаю или перенагреву участка пайки).

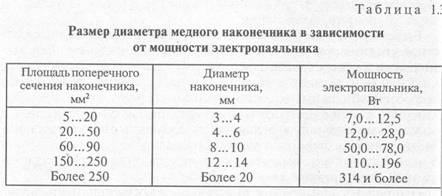

Время повторного разогрева наконечника представляет собой период, в течение которого он нагревается до максимальной рабочей температуры после каждого цикла пайки (с момента отведения электропаяльника от запаянного узла до момента прикосновения электропаяльника к вновь запаиваемому узлу). Это время является косвенной функцией мощности паяльника, его теплоемкости и габарита паяного узла и должно быть минимальным (до 10 с). Масса рабочего наконечника и электрическая мощность электропаяльника должны приблизительно соответствовать массе соединяемых деталей. Данные для выбора диаметра медного наконечника в зависимости от мощности электропаяльника приведены в табл.1.3.

При электромонтаже и пайке деталей в качестве основного инструмента применяют электрические паяльники (рис. 1.2) с напряжением питания не более 36 В. Корпус электропаяльника наконечник должны быть заземлены.

1 — наконечник; 2, 6 — гайки; 3 — трубка; 4 — термопара; 5 — керамическ трубка; 7 — основание; 8 — винт; 9 — втулка; 10 — термостойкие изоляционньи трубки; 11 — ручка; 12 — держатель (пластина); 13 — жгут из проводов питания, термопары и заземления; 14 — нагревательный элемент; 15 — провод для заземления

Во время работы электропаяльник должен находиться на рабочем месте с правой стороны от электромонтажника. Токопроводящий шнур электропаяльника должен быть гибким, так как от его, эластичности зависят удобство работы с электропаяльником и

скорость выполнения операций пайки.

Конструкция электропаяльника зависит от его назначения и способа выполнения нагревательного элемента. Электропаяльники подразделяются на следующие группы:

с нагревательным элементом в виде нихромовой спирали (с внутренним и наружным обогревом наконечника);

с импульсным нагревательным элементом в виде нихромовой петли, которая одновременно является наконечником;

с электроконтактным нагревом (паяльные клещи).

Для пайки электрорадиоэлементов, печатного монтажа, микропроводов и интегральных микросхем применяются малоавбаритные электропаяльники различной мощности (от 12 до 50 Вт) с внутренним нагревательным элементом. Температура нагрева торца паяльного наконечника должна составлять 2600С.

Пайка монтажных проводов с соединителями производится. Паяльником мощностью 60...90 Вт со сменным нагревательным элементом (рис. 1.3).

Для пайки

печатных узлов с полупроводниковыми элементами используются электропаяльники с

автоматической регулировкой температуры. В этом случае датчиком температуры

служит термопара, спай которой находится в паяльном жале на расстоянии 30 ...

на спае термопары, причем на рабочем торце наконечника температура может понижаться до 20...30 'С за счет инерционности теплового поля.

Для пайки кабельных наконечников различных типов и сечений с монтажными проводами, а также крупных электрорадиоэлементов с массивными выводами применяются электропаяльники с наружными нагревательными элементами (рис. 1.4)

мощностью 90 ... 120 Вт. Температура разогрева торца паяльного наконечника таких паяльников может достигать 400 'С.

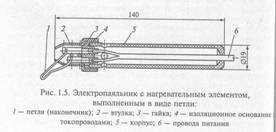

Для пайки электромонтажных соединений твердыми припоями (ПСр) с температурой плавления от 400 'С и выше применяется специальный электропаяльник с наконечником из нихромовой проволоки в виде петли, выполняющей функцию нагрева тельного элемента (рис. 1.5). Перед пайкой петлю из нихромово проволоки облаживают припоем, которым производят пайку. Дл пайки крупногабаритных электромонтажных соединений тверды ми припоями в некоторых случаях используются контактные клещи с угольными электродами.

Паяльные

наконечники различают по геометрическим пара метрам (длине, диаметру, форме

загиба наконечника, форме заточки его рабочего конца); конструктивно-компоновочным

особенностям (способу размещения нагревательного элемента); способу крепления к

корпусу паяльника; основным технологически показателям (теплоемкости,

теплопроводности, теплоотдаче атмосферу, материалу наконечника и его покрытию).

Длина наконечника в зависимости от расположения паяных соединений схеме может

составлять от 2 ... 10 до 30 ...

Для изготовлен наконечников обычно применяются медь марки М 1 (реже М2 М3), никель, вольфрам.

В процессе пайки рабочая часть наконечника из меди довольно быстро изнашивается и окисляется, поэтому медные наконечники электропаяльников для увеличения срока службы покрывают, тонким слоем железа или никеля толщиной 40...60 мкм, а рабочую часть наконечника облаживают припоем ПОС-60, используя в качестве флюса хлористый цинк.

Геометрия рабочей части наконечника электропаяльника должна обеспечивать захват необходимой дозы жидкого припоя для обеспечения качественной пайки. Основные типы паяльных наконечников и форма заточки рабочей части приведены на рис. 1.6.

Для выпойки микросхем из платы используют специальные насадки, надеваемые на наконечник электропаяльника (рис. 1.7).

После выбора и подготовки электропаяльника к пайке рекомендуется выполнить пробные пайки для установления режима работы паяльника (температуры рабочей части наконечника), после чего можно приступать к пайке РЭА. Лужение выводов электрорадиоэлементов и жил проводов производится с использованием специальных электрованн, содержащих расплавленный припой, Лужение осуществляется вручную погружением деталей в расплавленный припой (рис. 1.8).

Прочность паяных механических соединений проверяется покачиванием проводника около места соединения с помощью пинцета или на вибрационных стендах. Проверенные паяные электромонтажные соединения необходимо закрашивать цветными прозрачными лаками во избежание повторного осмотра.

1.5. Подготовка проводов и кабелей к монтажу

После резки монтажных проводов и кабелей производится заделка их концов, заключающаяся в снятии изоляции и лужении освободившейся части провода. Монтажные провода следует зачищать специальным инструментом или на специальном оборудовании, исключающем надрез жил или отдельных проволочек. Запрещается использовать для снятия изоляции монтажный нож, скальпель, кусачки.

В зависимости от материала изоляции проводов различают несколько способов заделки их концов.

Марки проводов, а также материал изоляции и защитной оболочки приведены в табл.1.4.

Текстильная, пластикатовая и пленочная изоляция снимаются обжигом с помощью электроножа (рис. 1.9).

Провода с фторопластовой изоляцией следует обжигать только непосредственно под вытяжной вентиляцией.

Провода с изоляцией, содержащей стекловолокно, зачищают в два этапа:

1) снимают электрообжигом внешнюю полиэтиленовую или поливинилхлоридную изоляцию;

2)

расплетают, скручивают и откусывают внутреннюю изоляцию (стекловолокно) на

расстоянии не больше

При удалении изоляции электрообжигом с жил проводов, имеющих

внешнюю хлопчатобумажную ил шелковую оплетку (БПВЛ, МГШД и др.), ее концы покрывают клее АК-20 или БФ-4.

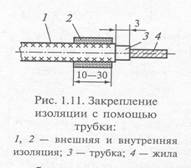

При удалении изоляции с жил проводов марки БПВЛ, имеющих внешнюю хлопчатобумажную оплетку, заделка проводов производится помощью трубки (рис. 1.11). Изоляционная трубка ставится на клей или подбирается строго по диаметру провода.

При заделке концов многожильных кабелей необходимо сна чала снять изоляцию со всех проводов кабеля, а жилы, имеющие окисленную поверхность, зачистить. Затем многопроволочные жилы скручивают таким образом, чтобы отдельные проволочки, составляющие жилу, не отставали друг от друга. После снять оксидной пленки и скрутки проволочек жилу облаживают горячим способом, для чего погружают ее в электрованну с расплав ленным припоем. Для облегчения последующей пайки жилы после облуживания покрывают консервирующим флюсом (ФКСп), Места разделки обвязывают изоляционной лентой (два-три слоя) поверх которой накладывают нитяной бандаж из суровой нити, После обвязки бандаж покрывают клеем БФ-4.

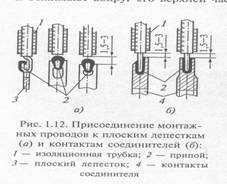

В случае присоединения монтажных проводов к плоским лепесткам жилу провода вставляют в отверстие лепестка (рис. 1.12, а) и обжимают вокруг его верхней части, после чего образованной соединение пропаивают припоем ПОС-61. Затем на монтажное соединителя надевают изоляционную трубку, которую перед монтажом устанавливают на провод.

В случае

присоединения монтажных проводов к контактам соединителей жилу провода вводят в

контакт и пропаивают его монтажное отверстие (рис. 1.12, б). Очень часто при

электрическом монтаже панелей или печатных плат применяют штыревые контакты.

Для крепления проводов сечением

штыревого контакта не менее чем на 3/4 оборота, после чего производят пайку.

При соединении провода с лепестковым наконечником жилу провода припаивают к плоской части наконечника, а верхнюю часть наконечника обжимают вокруг провода. Излишек жилы провода откусывают кусачками, затем на монтажное соединение надевают изоляционную трубку, которую перед монтажом устанавливают на провода.

Провода к монтажным лепесткам, штыревым контактам, пистонам и контактам соединителей должны быть подведены без натяжения, с небольшим запасом по длине.

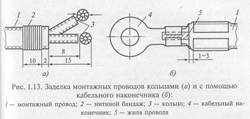

Присоединение монтажных проводов к колодкам зажимов подвинет осуществляется либо кольцами, либо с помощью кабельного наконечника. В первом случае из зачищенных и облуженных жил проводов делают кольца, диаметры которых больше диаметра винта (рис. 1.13, а). Во втором случае к жилам проводов пайкой, сваркой или обжимкой присоединяют кабельные наконечники, имеющие отверстия под винт (рис. 1.13, б).

Крепление жилы провода к кабельному наконечнику пайкой производится следующим образом. Жилу монтажного провода после разделки и облуживания вставляют внутрь кабельного наконечника, слегка обжимают его и пропаивают (рис. 1.14). Припой должен спаять токопроводящую жилу провода с внутренней поверхностью наконечника.

После пайки на монтажное соединение надевают изоляционную трубку, которая перед монтажом устанавливается на провод. Для монтажных

технологическое оборудование и инструмент, позволяющие осуществлять холодную прессовку жил проводов в кабельные наконечники различной толщины.

Для быстрого электрического и механического соединения и разъединения проводов, жгутов и кабелей предназначаются, соедините

В большинстве случаев они используются для соединения и разъединении электрических цепей в обесточенном состоянии.

В РЭА и приборах соединители осуществляют электрические соединение и разъединение отдельных узлов и блоков, а в системах отдельных устройств. Поэтому от качества выполнения монтажа соединителя зависит надежная работа приборов и системы в целом.

Сечение проводов, подводимых к контактам соединителя, не должно превышать сечений, рекомендуемых ТУ. Диаметр жил провода должен быть меньше отверстия хвостовой части контакт. Если в одно отверстие требуется впаять два или три провода меньшего сечения, то жилы всех проводов необходимо скрутить, при чем их суммарный диаметр должен быть меньше соответствующе от отверстия в контакте соединителя.

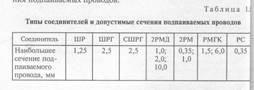

В табл. 1.5 приведены типы соединителей и допустимые сечения подпаиваемых проводов.

Зачистка

проводов или кабелей от изоляции производится на глубину отверстия контакта с

припуском. При этом жилы проводов скручивают и облаживают, а излишек зачищенных

жил удаляют с помощью кусачек. Длина жилы, входящей в отверстие хвостовой части

трубчатого контакта, должна быть равна длине внутренней полости контакта или

меньше ее на 0,5 ...

При монтаже соединителя не допускается применять провод, у которых наружный диаметр изоляции (вместе с надеваемой на провод электроизоляционной трубкой) больше, чем расстоянии между контактами в разъеме. Монтаж соединителей с плавающими контактами необходимо выполнять только гибким монтажных проводом.

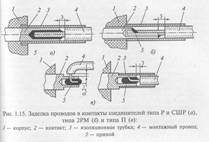

Заделка проводов в контакты соединителей типов Р, CIIIP 2РМ и П показана на рис. 1. 15, а типа РП — на рис. 1.16. Провода, заделываемые в соединители ГРМ, рекомендуется крепить непосредственно у их корпусов.

Пайку проводов к соединителям необходимо начинать с нижнего ряда контактов или с ряда, наиболее удаленного от монтажника. Соединитель в процессе монтажа следует располагать таким образом, чтобы контакты находились в вертикальном положении. Перед пайкой на провода надеваются изоляционные трубки, которые после пайки надвигаются на контакты до упора.

При заделке в соединитель экранированных проводов необходимо следить, чтобы их экранная оплетка не входила в изоляционные трубки, надеваемые на контакты соединителя.

Для повышения механической прочности и защиты от влаги внутреннюю полость соединителей рекомендуется после монтажа заливать герметиками или пеногерметиками.

Жгуты, заделываемые в негерметизированные соединители, необходимо обертывать под хомутом резиной в один или несколько слоев до плотного вхождения жгута в гайку соединителя. Хомут следует затягивать с натягом. В некоторых случаях можно использовать резиновые втулки.

Заземление экранов проводов должно производиться на свободный контакт соединителя

При испытании и эксплуатации во избежание отрыва проводов, а также повреждения или смещения изоляции категорически запрещается разъединять соединители приложением усилия к жгутам.

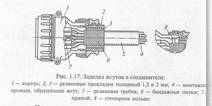

Заделка жгутов в соединителе приведена на рис. 1.17 Натяжение проводов около мест пайки не допускается.

Для контроля распайки проводов в соединителе необходимо, производить прозвонку жгута.

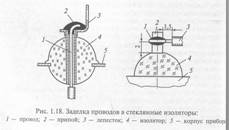

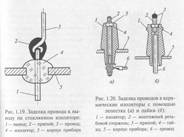

Заделка

проводов в стеклянные изоляторы представлена на рис. 1.18. Если наружный

диаметр провода (по изоляции) меньше внутреннего диаметра трубки изолятора,

необходимо провода вставить в трубку с изоляцией и зачистить на

расстоянии 8 ...

Кабели, заделываемые в негерметизированные соединители, необходимо обертывать под хомутом резиной в один или несколько слоев до плотного вхождения в гайку соединителя.

При сборке, наладке и эксплуатации РЭА во избежание срыва проводов и порчи или смещения изоляции запрещается разъединять соединители, прикладывая

узлов, блоков или приборов нельзя держать их за кабель. Не допускается применять соединители с «плавающими» контактами для заделки высокочастотных кабелей. При заделке высокочастотного кабеля в соединитель необходимо следить, чтобы жила кабеля сохраняла свою концентричность и не имела натяжения в месте спая с контактом соединителя, а также чтобы при пайке не была нарушена изоляция кабеля. Высокочастотный кабель должен жестко крепиться к шасси вблизи входа в прибор (рис. 1.21).

Монтаж радиоэлектронной аппаратуры и приборов производится экранированными проводами в тех случаях, когда провода (электрические цепи) подвержены воздействию помех или сами создают их. Экранирующие оплетки монтажных проводов необходимо заземлять, для чего используются заземляющие лепестки различных конструкций (рис. 1.22), выполненные на шасси прибора. Вывод заземляющих концов монтажных проводов оформляют холостой оплетки (рис. 1.23, а), конец вытянутой холостой оплетки или гибкого провода припаивается к заземляющей конструкции шасси.

При заделке

концов экранирующей оплетки повреждения изоляции провода, в том числе проколы

изоляции провода отдельными проволочками экранирующей оплетки, не

допускаются. Расстояние между концом экранирующей оплетки и торцом

изоляционной оболочки провода должно составлять 10 ...

При разделке

экранированных проводов сначала раздвигают оплетку экрана и протаскивают

провод, после чего оплетку сдвигают на 10...

(пять-шесть витков) и облуживают

припоем ПОС-61. При этом под экранирующую оплетку в месте пайки на изоляцию

кабеля наматывают два-три слоя теплостойкой изоляционной ленты, на которую

после намотки надвигают оплетку, а затем навивают на нее провод и производят

пайку. Место пайки закрывают изоляционной трубкой. В этом случае если конец

экранирующей оплетки провода не подлежит заземлению (рис. 1.24), его

освобождают от экрана, который подрезают на длину 10 ...

1.6. Изготовление и укладка жгутов

Жгут представляет собой совокупность разделанных проводов и кабелей, скрепленных между собой каким-либо способом и при необходимости оснащенных элементами электрического монтажа, (наконечниками, соединителями и др.).

По своему назначению жгуты подразделяются на внутриблочные и междублочные. Внутриблочные жгуты применяются для электрического соединения отдельных узлов, блоков и электрических деталей внутри прибора, а междублочные жгуты — для электрического соединения различной радиоаппаратуры и приборов в единую систему. В зависимости от расположения узлов в корпусе жгуты могут быть плоскими или объемными. Для защиты от воздействия окружающей среды, механических повреждений или с целью экранирования жгуты обматываются снаружи киперной, капроновой, лавсановой или поливинилхлоридной лентой, покрываются лаком или заключаются в экранирующую оплетку.

Жгуты рекомендуется изготовлять на шаблонах до их монтажа в приборе. Концы проводов жгута маркируют соответственно сборочному чертежу и монтажной схеме. Для маркировки используют следующие способы:

1) различную расцветку изоляции проводов;

2) окраску или нумерацию поливинилхлоридных трубок, применяемых для закрепления концов изоляции (трубки нумеруют на автомате, в специальных штампах или надписывают от р маркировочными чернилами);

3) пластмассовые бирки с условным обозначением места пол соединения, надетые на провода.

Жгуты, в которых нельзя произвести замену вышедших из строя проводов, обеспечиваются запасными проводами. Количество берется из расчета 8 ... 10 % общего количества в жгуте, но не меньше двух проводов. Длина и сечение запасных проводов должны быть равны наибольшим длине и сечению проводов, имеющихся в жгуте. Длина выводов жгута должна быть достаточной для при соединения к узлам и элементам схемы прибора без натяжения кроме того, должен иметься запас в 10...12 мм для повторно зачистки и присоединения каждого конца провода.

Типовой технологический процесс изготовления жгута включает в себя следующие операции:

резку проводов и изоляционных трубок;

укладку проводов на шаблоне и вязку их в жгут;

заделку концов проводов жгута с одновременной их маркировкой;

контроль жгута (прозвонку);

защиту жгута изоляционной лентой;

выходной контроль (визуальный осмотр на соответствие эталону и прозвонку).

Длина заготовляемых проводов должна соответствовать размерам, указанным в технологической карте или таблице заготовок проводов. Резка проводов и экранирующих оплеток производятся на автоматах, а также с помощью монтажных или гильотинных ножниц и кусачек.

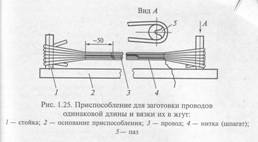

Заготовку проводов одинаковой длины и вязку их в жгут целесообразнее производить без ответвлений на специальном приспособлении (рис..1.25), которое состоит из двух стоек, укрепленных на доске (расстояние между стойками зависит от длины заготовляемых проводов).

С внешних сторон у стоек имеются пазы. Сначала провод обматывается вокруг стоек, при этом количество витков провода должно составлять половину количества проводов в жгуте. Затем витки провода, располагающиеся между стойками, связывают в жгут ниткой или шпагатом. После обвязки витки провода разрезают в местах, расположенных напротив пазов в стойках.

При ручном способе заготовки проводов для жгутов длина и определяется с помощью образцов или линейки. В серийном производстве применяются специальные автоматы для мерной резки проводов на заданную длину.

Укладка проводов производится на шаблоне в определенном порядке (по схеме, нанесенной на поверхности шаблона), после чего их связывают ниткой или шпагатом в жгут.

Разметка шаблона для укладки проводов жгута производится по монтажной схеме, макету узла или прибора, в который будет установлен жгут, и монтажной таблице соединений. На размеченном шаблоне провода сначала раскладывают, а затем вяжут в жгут (рис. 1.26). В зависимости от конструкции прибора жгуты бывают плоскими или объемными.

При раскладке концы проводов обрезают по поперечным меткам, маркируют и закрепляют. Укладку проводов на шаблоне начинают с запасных и длинных рабочих проводов и заканчивают самыми короткими проводами. Экранированные провода, входящие в жгут, обматывают киперной лентой и размещают внутри жгута либо в изоляционной трубке.

Вязка жгута должна осуществляться в одном направлении хлопчатобумажной ниткой № 00 или льняной № 9,5/5. Для ручной вязки применяется приспособление, показанное на рис. 1.27, а. В корпус 4 приспособления вставлена катушка 3 с нитками. Крышки 5 и 2 служат для центрирования катушки. В верхней крышке 5 имеется ушко для придания нитке определенного направления, а в нижней крышке крепится крючок 1.

Для облегчения сматывания нитки с катушки в корпусе выполнены прорезь и вывод для наружного конца намотанной катушки. Сначала в корпус приспособления вставляется намотанная катушка, верхний конец которой заводится в прорезь корпуса. Далее крышка закрывается и конец нитки продевается через ушко.

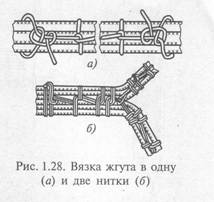

Вязка жгута производится в соответствии со схемой образования петель. На вязку одного узла требуется 0,5 ... 1 с. Для выполнения операции необходимо взять нитку (см. рис. 1.27, б), зацепит крючком петлю, протянуть ее под жгутом и продеть через две петли приспособление, затянув нитку. В момент затяжки узла нитку, проходящую по корпусу, необходимо прижать пальцем к его поверхности. Приспособление способствует улучшению качества вязки жгутов и снижению трудоемкости их вязки в 15...20 раз. Рекомендуемые способы вязки показаны на рис. 1.28.

Петли

рекомендуется вязать с натяжением через равные интервалы (не более

Контроль сложных жгутов осуществляется на специальных полуавтоматических стендах по заданной программе. Жгут на панели стенда закрепляют вручную, а правильность раскладки проводов и сопротивление их изоляции контролируют автоматически.

Сначала проводится контроль на соответствие электрическим схемам соединений, т. е. проверка правильности раскладки проводов. С этой целью необходимое напряжение последовательно подают на один из концов проверяемого провода. При правильной раскладке проводов напряжение должно фиксироваться во всех проводах жгута, электрически связанных с проверяемым проводом. Далее необходимо убедиться в отсутствии напряжения в проводах жгута, которые электрически не связаны с проверяемым проводом. Вся информация о контроле выдается автоматически в вотще кодированных отверстий на перфоленте или в виде записи на ленте с цифровыми и буквенными обозначениями.

При контроле сопротивления изоляции проводов автоматически осуществляют последовательную подачу постоянного напряжения к электрически изолированным друг от друга проводам (цепям), фиксируя при этом сопротивление изоляции.

В случае необходимости производится защита жгута изоляционными лентами или экранирующей оплеткой. Готовые жгуты укладывают согласно монтажной схеме и чертежу прибора. Одновременно с укладкой концы проводов жгута разводят к соответствующим местам схемы прибора и припаивают. При этом необходимо следить, чтобы отдельные провода не заслоняли собой маскировочные надписи и надписи значений номиналов на деталях.

Внимание! При укладке жгутов в прибор необходимо соблюдать осторожность во избежание поломки и обрыва токопроводящих жил проводов и выводов навесных радиодеталей, а также замыкания оголенных токопроводящих мест.

Внутри прибора жгут крепится к шасси или стенкам металлическими скобами (рис. 1.29), под которые предварительно следует

подложить изоляционные материалы из поливинилхлорида, лакоткани или прессшпана.

Края прокладок должны выступать из-под скобы не менее чем на

Для обеспечения перехода неэкранированных (а при необходимости и экранированных) жгутов из одного блока прибора в другой через стенку шасси или экрана в этом месте предусматривается установка изоляционных втулок.

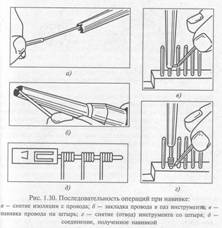

1.7. Электрический монтаж соединений методом навивки

При

электрическом монтаже методом навивки несколько витков провода (4... 6)

диаметром 0,4...

В процессе навивки в центре контактной поверхности возникнет усилие, равное 7 Н м2, которое затем снижается до постоянного значения (= 2 Н* м2) за счет деформации медного провода а холодном состоянии, при этом частично происходит холодная сварка. Полученные соединения обладают прочностью, обеспечивающей их работу даже в условиях больших колебаний температур при одновременной вибрации. Кроме того, соединения получаются газонепроницаемыми, а при нанесении на них влагозащитных покрытий делаются и водонепроницаемыми.

Для изготовления монтажных соединений методом навивки требуются монтажные штыри определенной формы, инструмент дл зачистки концов провода на заданную длину и специальный инструмент для навивки, который приводится в действие вручную или от механического привода.

Монтажный провод может быть изолированным или неизолированным. В основном используется медный одножильный провод. Кроме того, применяются также алюминиевые и никелевые одножильные провода. Новый метод монтажа потребовал создания штырей особой формы (рис. 1.31). Наиболее хорошо зарекомендовали себя штыри с квадратным и прямоугольным (см. рис. 1.31, а, г) сечениями, в которых максимальное напряжение создается в углах. Монтажные штыри должны обладать достаточной прочностью на скручивание, чтобы выдерживать вращающий момент, возникающий при навивке. Они изготовляются из сплавов бериллий — медь, медь — никель, луженой и нелуженой латуни, плакированной стали, фосфористой бронзы и др. Электромонтажные соединения, выполненные навивкой, должны удовлетворять определенным требованиям. При правильной навивке витки провода покрывают все грани штыря (рис. 1.32, а), при неправильной — провод либо не наматывается на штырь

Контроль

навитых соединений осуществляется путем стягивания навитого провода со штыря

специальной вилкой, при этом навитое соединение должно оказывать некоторое

сопротивление силе, прикладываемой к нему при стягивании. Для монтажного

провода диаметром

Электромонтажные соединения методом навивки осуществляются вручную с помощью механизированных приспособлений (рис. 1.33). Приспособление выполнено в виде пистолета, внутри которого имеется реечный механизм, приводящий во вращательное движение монтажный наконечник 1. Стрелками на рис. 1.33 показано движение рукоятки, приводящей в движение реечный механизм.

Процесс навивки легко механизируется и автоматизируется. Для монтажа методом навивки можно применять пневматический инструмент, который по сравнению с электрическим имеет меньшую массу, более надежен в работе, почти не нуждается в уходе, работает бесшумно, при этом отводимый воздух не мешает работающим.

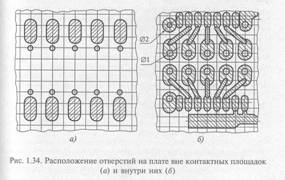

1.8. Тонкопроводный монтаж печатных плат

При

разработке и изготовлении сложных субблоков с большим количеством интегральных

микросхем возникает ряд проблем, связанных в первую очередь с разводкой печатных

проводников и изготовлением самих плат, а также с трудностями внесения

коррективов в монтаж. В этих случаях для типовых элементов замены (ТЭЗ)

целесообразно использовать не печатные платы, а платы с тонкопроводным

монтажом. Плата с тонкопроводным монтажом представляет собой заготовку с

печатными контактными площадками и сквозными отверстиями, расположенными вне

контактных площадок (рис. 1.34, а) или внутри них (рис. 1.34, б). Центры

сквозных отверстий располагаются в узлах условной координатной сетки с шагом

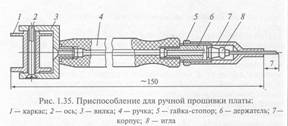

При изготовлении платы с тонкопроводным монтажом сначала подготавливаются платы с контактными площадками для установки навесных электрорадиоэлементов и сквозными отверстиями. Затем платы прошивают по таблице соединений вручную или машинным способом. Для ручной прошивки используется специальное приспособление (рис. 1.35).

Провод, намотанный на каркас 1, пропускают через отверстия вилки 3 и ручки 4 держателя б и иглы 8. Перед прошивкой платы устанавливают в приспособление на эластичную проюдкутой стороной, на которой в дальнейшем будут паяться провода и

навесные электрорадиоэлементы. Затем через отверстия в плате и эластичную прокладку начинают прошивку платы тонким проводом. Игла, проходя через отверстие, прокалывает эластичную прокладку, в толще которой при обратном ходе иглы формируется петля тонкого провода (рис. 1.36).

После выхода

иглы из отверстия ее перемещают по прямой к другому отверстию, при этом петля

остается в эластичной прокладке. Весь цикл повторяется до тех пор, пока не

будет выполнена вся монтажная операция. Провод в конце операции обрезается в

заданной точке. Монтажный провод должен прокладываться на плате без натяга с

ослаблением 2...

Процесс прошивки плат имеет

некоторые характерные особенности. Перед началом прошивки провод должен быть

выдвинут из иглы на величину 1 = 5 ...

Оптимальная толщина резиновой прокладки зависит от размера петли и усилия, необходимого для снятия прокладки с петель после прошивки платы. Для прошивки вручную обычно применяются прокладки из мягкой резины ИРП толщиной 2...3 мм.

Для прошивки

платы вручную или машинным способом могут применяться изолированные провода

любых марок, однако в связи с последующей пайкой петель к контактным площадкам

платы рекомендуется использовать провода марок ПЭВТЛК и ПЭПЛОТ диаметром 0,1

или

После прошивки разведенные проволочные электрические связи прижимают к плате, снимают эластичную прокладку с петель, сформированных иглой из тонкого провода, обслуживают петли и припаивают их к плате. В результате получают плату с тонкопроводным монтажом. После установки навесных электрорадиоэлементов проводится контроль платы, а затем на нее наносится защитный изоляционный лак УР-231 или Э-4100.

1.9. Входной контроль и подготовка электрорадиоэлементов к монтажу

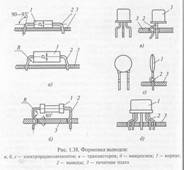

Типовой технологический процесс подготовки навесных электрорадиоэлементов включает в себя следующие основные этапы: входной контроль навесных электрорадиоэлементов и интегральных микросхем; рихтовку выводов; формовку и обрезку выводов; лужение выводов; надевание изоляционных трубок. Входной контроль навесных электрорадиоэлементов и микросхем заключается в проверке их на соответствие требованиям, изложенным в государственных стандартах или технических условиях, а также на наличие паспорта и штампа ОТК. Визуально проверяются внешний вид электрорадиоэлемента (целостность корпуса, выводов и др.) и условное обозначение номиналов на соответствие их принципиальной схеме устройства. В некоторых случаях в соответствии с требованием чертежа производится защита маркировки лаком, стойким к спиртобензиновым смесям и другим растворителям.

Рихтовка (выпрямление) выводов вручную осуществляется с помощью прямого пинцета или плоскогубцев. В серийном производстве применяются специальные рихтовочные полуавтоматы.

После рихтовки навесные электрорадиоэлементы поступают на формовку и обрезку выводов. Формовка выводов заключается в придании им необходимой формы. Наиболее характерные типы формовок выводов приведены на рис. 1.38, а — д. Обрезка выводов, как правило, совмещается с операцией формовки. Эти две операции выполняются на одном приспособлении.

В основном для формовки и обрезки используются универсальные приспособления, позволяющие формовать несколько типов электрорадиоэлементов (проектирование приспособлений осуществляют в зависимости от геометрии корпуса).

Формовка и обрезка выводов навесных электрорадиоэлементов и интегральных микросхем производятся согласно требованиям ТУ и сборочного чертежа.

При необходимости после формовки и обрезки выводов выполняется их лужение. Все выводы должны быть облажены по всей заданной длине и поверхности согласно операционным эскизам.

После лужения и проверки его качества производится надевание изоляционных трубок на металлические корпуса электрорадиоэлементов. Нарезка изоляционных трубок осуществляется вручную или на автомате для мерной резки полихлорвиниловых трубок.

К подготовительным работам относятся также сборка переходных колодок с контактами и развальцовка последних, мерная резка проводов, зачистка и облуживание их концов, заготовка монтажных перемычек и др. Все эти процессы в настоящее время механизированы и автоматизированы.

1.10. Конструктивно-технологические требования, предъявляемые к электрическому монтажу

1. Электрический монтаж радиоэлектронной аппаратуры и приборов должен производиться в соответствии с требованиями, указанными на сборочных чертежах, принципиальной электрической схеме, в технической документации, а также в соответствии с установленным эталоном (образцом).

2. Электрический монтаж должен обеспечивать нормальную работу аппаратуры в условиях тряски, вибрации, вакуума, повышенной влажности и воздействия положительных и отрицательных температур, обусловленных требованиями соответствующих ТУ на монтируемую аппаратуру, прибор или систему.

3. Конструкция и электрический монтаж радиоэлектронной аппаратуры должны обеспечивать доступ к отдельным элементам для их осмотра, проверки и замены.

4. Маркировочные знаки, нанесенные на шасси и детали, не должны (по возможности) закрываться монтажными проводами.

5. Сечение монтажных проводов необходимо выбирать в зависимости от силы тока, допустимого падения напряжения и условий работы радиоэлектронной аппаратуры. Монтажные провода должны обладать необходимыми механической и электрической прочностью. В случае, если монтажные провода подвергаются воздействию помех или сами их создают, монтаж следует производить экранированными проводами с надежно заземленными оплетками.

6. Провода, применяемые при монтаже, не должны иметь повреждений (прожогов, надрезов жил и т.п.), снижающих их механическую и электрическую прочность.

7. Гибкие

монтажные провода, выходящие из жгута и присоединяемые пайкой к

электромонтажному контакту, должны иметь запас (если это оговорено в сборочном

чертеже) по длине, обеспечивающий одну две перепайки (5 ...

проводов скруткой или пайкой запрещается.

8. Соединение проводов между собой, проводов с выводами элементов и их выводов между собой необходимо выполнять только с помощью электромонтажных контактов (лепестков, зажимов, переходных колодок и др.).

9. Соединение деталей, расстояние между которыми может изменяться в процессе эксплуатации, а также «плавающих» контактных лепестков должно осуществляться только гибкими многожильными монтажными проводами.

10. Монтажные

провода не должны касаться нагревающихся деталей, допустимый зазор между ними

должен быть не менее

11. Монтажные провода, а также выводы навесных электрорадиоэлементов (ЭРЭ) в местах пайки должны механически закрепляться. Пайка встык или внахлестку не допускается.

12.

Соединения длиной более

13. Для монтажа радиоэлектронной аппаратуры и приборов необходимо применять провода, марки, сечения и расцветка которых указываются в чертежах или схемах.

14. Маркировка концов проводов не должна быть одинаковой. Способ маркировки указывается в чертежах. При цветной маркировке каждая обособленная электрическая цепь должна иметь провода одного цвета. Изоляция проводов не должна иметь повреждений.

15. Узлы и отдельные элементы схемы, которые в процессе эксплуатации необходимо снимать для осмотра и регулировки, должны иметь гибкую подводку, обеспечивающую их снятие без отпайки проводов. Для этой цели монтажные провода следует выбирать с запасом. Для обеспечения легкого натяжения при снятии элементов и надежного крепления запас провода должен быть свернут в петлю или кольцо.

16. Для обеспечения механической прочности и нормальной работы электрической схемы общее сечение жил проводов, присоединяемых к контактным лепесткам и контактам, не должно превышать их наименьшего сечения.

17. К одному контактному лепестку должно быть припаяно на более трех жил проводов.

18. Каждый провод рекомендуется отдельно крепить в отверстии лепестка, не скручивая его с другими подпаиваемыми проводниками и выводами.

19. Монтажные провода, кабели и жгуты запрещается располагать на острых кромках и ребрах шасси, узлов и приборов. В случае необходимости следует принять меры, предохраняющие провод от повреждений (обмотка лентами, резиновые прокладки, втулки и др.).

2.1. Классификация, основные параметры, обозначения и маркировка резисторов

Резистор (англ. resistor, от лат. resisto — сопротивляюсь) является одним из самых распространенных радиоэлементов. Резисторы составляют до 35 % общего количества элементов в схемах современной радиоэлектронной аппаратуры. Они используются в качестве нагрузочных и токоограничительных элементов, добавочных сопротивлений и шунтов, делителей напряжения. Резисторы обеспечивают режимы работы усилительных и генераторных приборов и позволяют погасить излишек питающего напряжения. Различные типы резисторов приведены на рис. 2.1.

2.1.1. Классификация резисторов

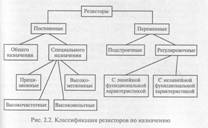

В зависимости от назначения различают постоянные и переменные резисторы (рис. 2.2).

Наибольшее распространение имеют постоянные резисторы оби его назначения, которые используются практически во всех видах радиоаппаратуры и блоках питания. Номинальные значения таких резисторов находятся в пределах от 1 Ом до 10 МОм, а номинальные мощности составляют 0,125 ... 100 Вт. Класс точности резисторов общего назначения составляет 2, 5, 10 или 20% номинала.

Кроме того, применяются постоянные резисторы специального назначения. К ним относятся, например, прецизионные (особо точные) резисторы, которые используются в основном в измерительных приборах в качестве шунтов. Допуск этих резисторов составляет от +0,001 до 1%. Они отличаются высокой стабильностью.

Высокочастотные резисторы также являются резисторами специального назначения. Они отличаются низкой собственной индуктивностью и предназначены для работы в высокочастотных узлах. Кроме того, имеются и другие виды постоянных резисторов.

Переменные резисторы подразделяются на подстроечные и регулировочные. Подстроечные резисторы впаиваются в схему, и при наладке их сопротивление подстраивается с помощью регулятора. На лицевую панель радиоаппаратуры регуляторы подстроерых резисторов не выводятся. Износоустойчивость подстроечных резисторов составляет до 1000 циклов.

Регуляторы регулировочных резисторов выводятся на лицевую панель. Они служат для регулировки параметров в процессе эксплуатации. Такие резисторы обеспечивают до 5000 циклов перестройки.

По виду зависимости номинального сопротивления регулировочного резистора от смещения его подвижной системы различают резисторы с пропорциональным и непропорциональным (нелинейным) законами регулирования сопротивления.

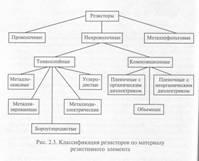

Резисторы классифицируются также по материалу резистивного элемента (рис. 2.3).

2.1.2. Основные параметры резисторов

1. Номинальная мощность рассеяния Р— мощность, которую резистор может рассеивать при непрерывной нагрузке, номинальных давлении и температуре. В радиоэлектронной аппаратуре чаще всего используются непроволочные резисторы с номинальными, мощностями 0,125; 0,25; 0,5; 1 и 2 Вт. Мощность резистора определяется по формуле Р = У2 /R, где U — напряжение на резисторе, B; R — сопротивление резистора, Ом.

С учетом возможного повышения температуры резисторы выбирают с номинальной мощностью на 20... 30 % больше расчетной. Численное значение мощности обычно входит в обозначение резистора, например МЛТ-1, где Р= 1 Вт. Обычно на корпусах непроволочных резисторов приводится мощность при Рном> 2 Вт.

2. Максимальное напряжение U — наибольшее напряжение (постоянное или действующее переменное), которое может быть приложено к токоотводам резистора с сопротивлением Rном > U2мах /Рном*.

3. Температурный коэффициент сопротивления (ТКС) характеризует относительное изменение сопротивления при изменении температуры на 1 С. Если сопротивление резистора при повышении температуры возрастает, а при понижении уменьшается, то ТКС положительный, если же с повышением (уменьшением) температуры сопротивление снижается (увеличивается) — ТКС отрицательный. Температурный коэффициент сопротивления непроволочных резисторов составляет 0,03 ... 0,1 1/'С, а резисторов повышенной точности — на порядок меньше.

4. Уровень шумов резистора, который оценивается по величине их переменной ЭДС, возникающей на его зажимах и отнесенной к 1 В приложенного к резистору напряжения постоянного тока.

5. Номинальное сопротивление — это электрическое сопротивление, обозначенное на корпусе резистора и являющееся исходным для определения его допустимых отклонений. Резисторы выпускаются с таким значением номинального сопротивления, чтобы вместе с допуском оно было приблизительно равно значению сопротивления следующего номинала минус его допуск. Установлены следующие диапазоны номинальных сопротивлений: для постоянных резисторов — от долей ома до единиц тераом; для rrqgeценных проволочных — от 0,47 Ом до 1 МОм; для переменных непроволочных — от 1 Ом до 10 МОм. Иногда допускается отклонение от указанных пределов.

Численные значения номинальных сопротивлений резисторов, выпускаемых отечественной промышленностью, стандартизованы (ГОСТ 2825 — 67).

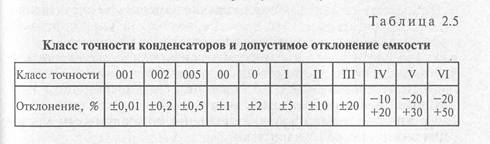

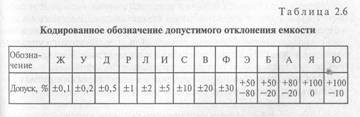

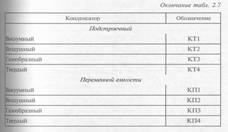

Разница между номинальным и действительным значениями (из-за погрешностей изготовления) сопротивления, отнесенная к номинальному значению, характеризует допускаемое отклонение (допуск) от номинального сопротивления (в %). Допуски также стандартизованы и согласно ГОСТ 9667 — 74 имеют следующие значения: + 0,001, + 0,002, + 0,005, + 0,01, + 0,02, + 0,05, + О, 1, +0,25, +0,5, +1, +2, +5, +10, +20 и +30. Допуски указывают максимальное и минимальное значения номинального сопротивления.

Фактические значения сопротивлений могут отличаться от номинальных на величину стандартных допусков. Допуски указываются в процентах (от + 0,001 до + 30).

Допустимые отклонения сопротивления (% от номинального значения) также обозначают буквами (табл. 2.1).

Резисторы с сопротивлением от 1 до 1000 Ом обозначаются на схемах целыми числами без указания единицы измерения (например, R330 означает, что резистор R имеет сопротивление 330 Ом).

Сопротивление, составляющее долю или число с долями ома, обозначается с указанием единицы измерения (например, 0,33 Ом или 3,3 Ом).

Резисторы с сопротивлением от 1 до 910 кОм обозначаются числом килом с прибавление буквы К (например, R910K).

Резисторы с сопротивлением от 1 МОм и выше обозначаются без указания единицы измерения. Кроме того, если сопротивление равно целому числу, то после его численного значения ставятся запятая и нуль (например, сопротивление 1 МОм обозначается 1,0).

2.1.4. Виды соединения резисторов

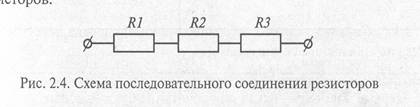

В радиосхемах применяются последовательное, параллельное и комбинированное соединения резисторов.

Эквивалентное сопротивление последовательно соединенных резисторов равно сумме величин сопротивлений этих резисторов:

![]()

Например, если последовательно соединены два резистора с номинальными сопротивлениями 100 Ом и 1 кОм, то номинальное сопротивление эквивалентного резистора составит 1,1 кОм [(100 + 1000) Ом]. При последовательном соединении сила тока, протекающего через все соединенные резисторы, одинакова. Следовательно, суммарная мощность распределяется между резисторами пропорционально их номинальным сопротивлениям. На рис. 2.4 показана схема последовательного соединения трех , резисторов. R1 R2 ЯЗ

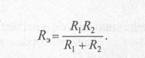

При параллельном соединении на все резисторы действует одинаковое напряжение. Общая сила тока, протекающего по цепи, равна сумме сил токов, проходящих через соединенные резисторы. Поэтому эквивалентное сопротивление будет меньше минимального номинального сопротивления и сопротивления соединенных резисторов.

Эквивалентное сопротивление двух параллельно соединенных резисторов определяется по формуле

Эквивалентное сопротивление трех и более резисторов вычисляется по формуле

![]()

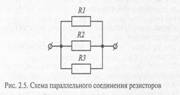

На рис. 2.5 приведена схема параллельного соединения трех резисторов.

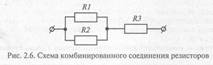

Комбинированное соединение включает в себя последовательную и параллельную схемы подсоединения резисторов (рис. 2.6).

![]()

2.1.5. Система условных обозначений и маркировка резисторов

В соответствии с ОСТ 11.074.009 — 78 сокращенное условное обозначение резисторов состоит из нескольких элементов.

Первый элемент — буква или сочетание букв — обозначает подкласс резисторов:

Р — резисторы постоянные;

РП — резисторы переменные;

НР — наборы резисторов.

Второй элемент — цифра — обозначает группу резисторов по материалу резистивного элемента:

1 — непроволочные;

2 — проволочные и металлофольговые.

Третий элемент представляет собой регистрационный номер конкретного типа резистора. Между вторым и третьим элементами ставится дефис.

Так, например, Р1-22 обозначает резистор постоянный, непроволочный; НР1-7 обозначает набор резисторов непроволочных.

До введения

указанного выше стандарта использовалась система обозначений, состоящая из букв

и цифр, которая была введена в

Буквы обозначают группу изделий:

С — резисторы постоянные;

СП — резисторы переменные.

Цифра после буквенного обозначения указывает на материал токопроводящего элемента:

1 — непроволочные тонкослойные углеродистые и бороуглеродистые;

2 — непроволочные тонкослойные металлодиэлектрические и металлоокисные;

3 — непроволочные композиционные пленочные;

4 — непроволочные композиционные объемные;

5 — проволочные;

6 — непроволочные тонкослойные металлизированные.

После первой цифры через дефис присоединяется вторая цифра (число), обозначающая номер разработки.

Так, например, С2-26 обозначает резистор постоянный, непроволочный, тонкослойный металлодиэлектрический, номер разработки 26.

Буква «С» означает слово «сопротивление» (прежнее название резисторов). Выпуск резисторов с такой маркировкой продолжается и в настоящее время в связи с производством аппаратуры, запущенной в серию.

Кроме того, в эксплуатации находятся резисторы с маркировкой, принятой до 1966 МТ — металлизированные теплостойкие;

МЛТ — металлизированные лакированные теплостойкие;

МОН — металлооксидные низкоомные;

КИМ — композиционные изолированные малогабаритные;

УЛИ — углеродистые лакированные измерительные;

БЛП — бороуглеродистые лакированные прецизионные;

МЛП — металлизированные лакированные прецизионные;

ВС — влагостойкие углеродистые;

ПЭВ — проволочные эмалированные влагостойкие.

В условное обозначение могут также входить необходимые параметры.

Для постоянных резисторов:

номинальная мощность рассеяния и единица ее измерения (Вт, кВт);

номинальное сопротивление и единица его измерения (Ом, кОм, МОм);

допустимое отклонение сопротивления (допуск) в процентах; группа по температурному коэффициенту сопротивления.

Для переменных резисторов: номинальная мощность и единица ее измерения (Вт); номинальное сопротивление и единица его измерения (Ом), а также допуск в процентах;

функциональная характеристика для непроволочных резисторов; обозначение конца вала и длины его выступающей части (размер от монтажной плоскости до конца вала: ВС-1 — сплошной гладкий; ВС-2 — сплошной со шлицей; ВС-3 — сплошной с ласками; ВС-4 — сплошной с двумя лысками; ВП-1 — полый гладкий, ВП-2 — полый с лаской).

После условного обозначения указывается номер технических условий, которым соответствует резистор.

В многоэлементных переменных резисторах все элементы обозначаются в виде дроби. Так, например, Р1-33И-0,25 Вт-100 кОм+ 2% А 0.467.027. ТУ обозначает постоянный непроволочный резистор с регистрационным номером ЗЗИ, номинальной мощностью рассеяния 0,25 Вт, номинальным сопротивлением 100 кОм, допуском +2% и группой по уровню шумов А; документ на поставку — 0.467.027 ТУ.

На резисторы малых габаритов наносятся кодированные обозначения номинального сопротивления, состоящие из трех или четырех знаков. Буква из русского или латинского алфавита в скобках обозначает множитель, составляющий значение сопротивления, и ставится на место десятичной запятой.

Буквы Е (К), К, М, Г (G), Т обозначают соответственно множители 1, 10, 103, 106, 1012 для значений сопротивления, выраженного в умах.

Например: 365 Ом соответствует 365 Е (365 R); 100 кОм соответствует 100 К 4,7 МОм соответствует 4М7; 3,3 ГОм соответствует ЗГЗ (ЗGЗ).

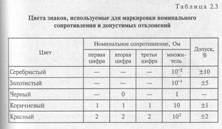

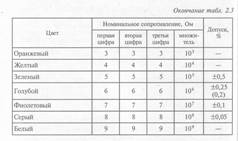

На постоянные резисторы в соответствии с ГОСТ 17598 — 72 и требованиями Публикации 62 МЭК может наноситься цветная маркировка в виде колец или полос. Цвет каждого кольца соответствует цифрам, составляющим величину номинального сопротивления или величину допуска. Пример цветной маркировки резистора с сопротивлением 47 МОм и допуском +5% приведен на рис. 2.7.

Маркировочные знаки должны быть смещены к одному из торцов резисторов и расположены слева направо в следующем порядке:

1-й — первая цифра;

2-й — вторая цифра; номинальное сопротивление

3-й — множитель;

4-й — допуск.

Резисторы с номинальным сопротивлением, выраженным тремя цифрами и множителем, имеют цветную маркировку из пяти знаков. Если размеры резистора не позволяют разместить маркировку ближе к одному из торцов, площадь первого знака делается в 2 раза больше площади других знаков.

Используемые для маркировки цвета приводятся в табл..3. Цветная маркировка облегчает труд сборщиков радиоаппаратуры в серийном производстве. В отличие от цифровой цветная маркировка видна со всех сторон.

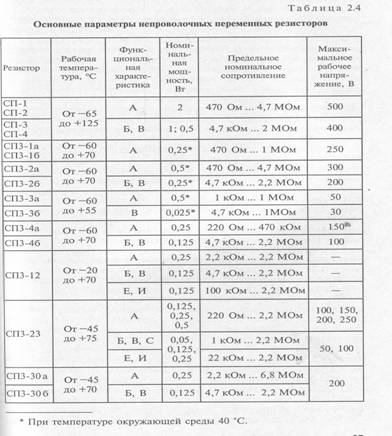

2.2. Переменные непроволочные резисторы

Промышленностью выпускаются различные типы переменных резисторов. Наибольшее распространение получили непроволочные композиционные переменные резисторы СП, состоящие из изолирующего основания, токопроводящего элемента, скользящего контакта и подвижной системы с осью (рис. 2.8).

Переменные резисторы имеют различные зависимости изменения сопротивления от угла поворота подвижного контакта (рис. 2.9): А — линейная; Б — логарифмическая; В — экспоненциальная; Е и И — симметрично-обратная.