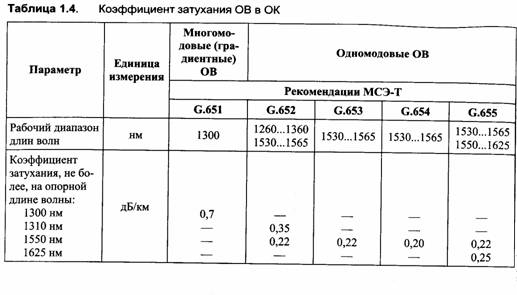

Стратегия развития современных стационарных телекоммуникационных сетей (сетей связи) России, как и во всем мире, базируется на использовании в качестве физической среды передачи оптических кабелей (ОК) с одномодовыми кварцевыми оптическими волокнами (ОВ). Требования и параметры оптических волокон регламентированы Рекомендациями G.652...G.655 Международного союза электросвязи — сектора стандартизации электросвязи (МСЭ-Т).

Магистральная и внутризоновые телекоммуникационные сети на основе применения оптических кабелей с одномодовыми оптическими волокнами стали строиться начиная с 1996 г. На местных сетях также значительно увеличилась протяженность оптических кабелей, которые все больше вытесняют электрические кабели на соединительных линиях, а в последние годы оптические кабели проникают и на абонентскую сеть.

Благодаря использованию кабелей с одномодовыми оптическими волокнами стало возможным решение таких проблем, как увеличение скорости передачи информации при одновременном многократном удлинении участка регенерации; построение телекоммуникационных сетей с огромными потенциальными возможностями и предпосылками широкого проникновения новых технологий типа WDM, ATM, IP. Получила новую жизнь технология ВОЛП-ВЛ, т.е. сооружение волоконно-оптических линий передачи (ВОЛП) путем подвески оптического кабеля на опорах линий электропередачи и электрифицированных железных дорог. Простота, быстрота и экономичность — вот основные достоинства этой технологии. Появилась новая технология — пневмопрокладка оптического кабеля в защитные пластмассовые трубы небольшого диаметра, которая применима не только для строительства городских сетей, но и перспективна при строительстве междугородных и международных линий связи. Эта технология позволяет облегчить и удлинить строительный сезон, увеличить скорость прокладки, эффективно решить многие вопросы эксплуатационно-восстановительных работ, особенно последующую модернизацию и развитие кабельной сети.

На сегодняшний момент определены технические требования, которым должны удовлетворять оптические кабели различных производителей при их поставках на Взаимоувязанную сеть связи России. С одной стороны эти требования направлены на унификацию конструкций и параметров оптического кабеля, а с другой стороны — нацеливают производителей на выпуск широкой номенклатуры кабелей, позволяющей потребителю выбирать конструкцию кабеля под конкретные условия применения в различных регионах России.

Кабельная промышленность России успешно осваивает внутренний телекоммуникационный рынок. Большинство кабельных заводов выпускает кабели широкой номенклатуры различного назначения (линейные, внутриобъектовые) и для различных условий прокладки и эксплуатации (подземные, подводные, подвесные, распределительные, станционные). Требования, параметры и методы испытаний оптических кабелей российского производства находятся в стандартизированном поле не только российских, но и международных стандартов — МСЭ-Т и МЭК.

В ближайшие десятилетия XXI века оптические кабели будут по-прежнему оставаться основным видом физической среды передачи стационарных телекоммуникационных сетей. Надо полагать, что основное применение найдут оптические волокна стандартного и специализированного типов. Для обеспечения достаточной эквивалентной пропускной способности в течение всего срока службы должны использоваться многоволоконные ОК.

Для успешного внедрения оптических кабелей на Взаимоувязанную сеть связи России необходимо уменьшить зависимость от импортных поставок основных материалов, включая ОВ, идущих на изготовление ОК. Весьма важной проблемой, которую необходимо решить, является создание оптимальной системы маркообразования ОК, которая была бы прозрачной для потребителей с точки зрения назначения и условий применения ОК.

В настоящем справочнике приводятся данные о конструкциях и параметрах оптических кабелей российского производства и требования к ним. Справочник содержит сведения о структуре, технологии изготовления, параметрах оптических волокон и требованиях Рекомендаций МСЭ-Т. Рассматриваются материалы, используемые в конструкциях ОК, аксессуары, способы прокладки оптических кабелей и измерительные приборы. Приведенные данные и сведения следует рассматривать в качестве справочного материала.

Главы 1 и 4 и предисловие написаны ктн А.С. Воронцовым, глава 2 — ктн С.Э. Питерских, глава 3 — ктн К.К. Никольским, главы 5 и 6 — С.Х. Мифтяхетдиновым, глава 7 — ктн О.И. Гуриным при участии Н.Ф. Мельниковой. Приложения подготовили ктн К.К. Никольский и ктн О.И. Гурин.

Авторы признательны ктн А.Б. Иванову за ценные рекомендации и предоставленные материалы, дополнившие главу 7.

Оптические кабели

1.1. Классификация оптических кабелей

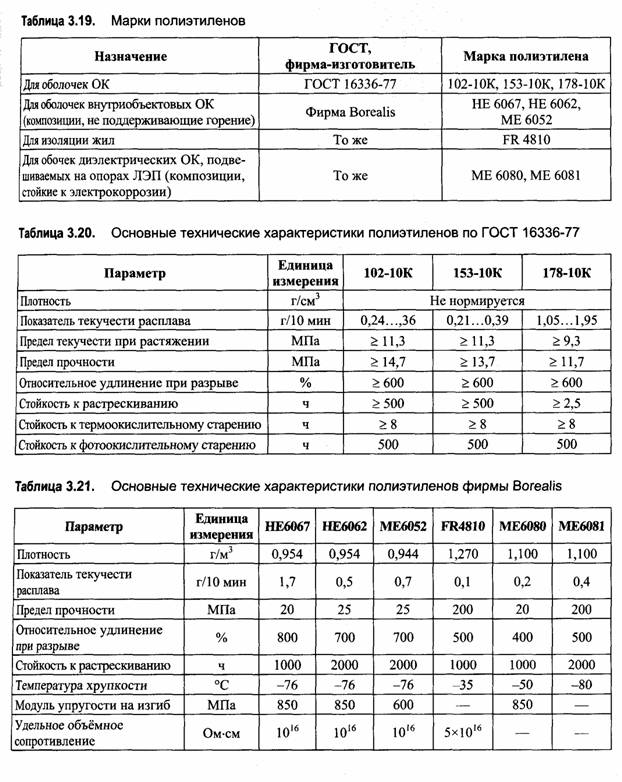

По назначению оптические кабели (ОК) в отличие от электрических кабелей достаточно классифицировать на две основные группы:

- линейные — для прокладки вне зданий (для наружной aпрокладки и эксплуатации),

- внутриобъектовые — для прокладки внутри зданий (для внутренней прокладки и эксплуатации).

Нет необходимости классифицировать линейные ОК на магистральные, зоновые, городские и сельские, т.е. по принципу их принадлежности к магистральной, зоновым или местным сетям связи. Современные одномодовые оптические волокна (ОВ), выполняющие в ОК роль среды передачи, имеют малое затухание, слабую его частотную зависимость и не являются ограничивающим фактором применения линейных ОК на сетях связи (магистральной, зоновых или местных).

Определяющим фактором применения линейных ОК на сетях связи являются условия их прокладки и эксплуатации. Оптические кабели позволяют создавать сети во всех средах: на суше, в воде и воздухе. С учетом этого линейные ОК можно классифицировать на три группы:

- подземные,

- подвесные,

- подводные.

Внутриобъектовые ОК по условиям применения можно классифицировать на две группы:

- распределительные,

- станционные (монтажные).

Условия прокладки и эксплуатации ОК в одной и той же среде далеко не одинаковы, поэтому целесообразно классифицировать ОК и по вариантам их применения.

Классификация оптических кабелей по назначению, условиям и вариантам применения представлена на рис. 1.1.

Предложенная классификация ОК исходит из требований нормативно-технического документа Минсвязи России [1.1], определяющего технические требования к ОК с учетом их назначения, условий и вариантов применения на Взаимоувязанной сети связи (ВСС) России.

1.2. Основные конструктивные элементы ОК

В оптических кабелях, представляющих собой сложную оптико-физическую систему, в качестве направляющей среды передачи применяется кварцевое оптическое волокно (ОВ). Специфичность оптического волокна заключается не только в особенностях распространения по нему информационных сигналов, но и в конструкции самого ОВ, критичности ОВ к механическим нагрузкам (усилиям растяжения и сдавливания, изгибам, кручению и ударам), чувствительности ОВ к таким факторам, как перепады температур, химическое воздействие, влияние влаги и водорода. Йараметры эластичности и механизмы отказа у ОВ другие, чем у медных жил электрических кабелей.

Основные воздействующие факторы, которым должны противостоять оптические кабели различного назначения и для различных условий прокладки, приведены в табл. 1.1.

По существу, приведенные в табл. 1.1 воздействующие факторы и определяют особенности конструкций ОК различного назначения и использование в них конструктивных элементов, обеспечивающих прокладку и эксплуатацию ОК в заданных интервалах воздействия внешних факторов.

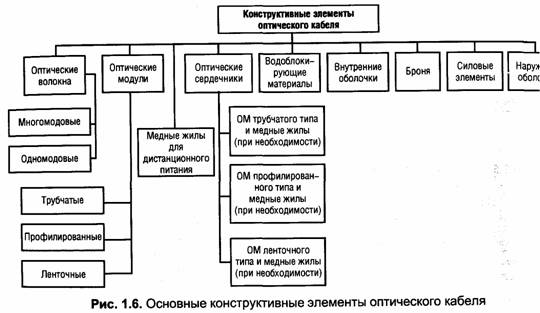

Основные конструктивные элементы ОК:

- оптическое волокно;

- оптические модули;

- оптические сердечники; - силовые элементы;

- гидрофобные материалы;

- броня;

- оболочка.

Отдельные элементы могут отсутствовать исходя из назначения и условий применения ОК.

Оптическое волокно (ОВ) — это основной конструктивный элемент ОК, выполняющий роль направляющей среды передачи. Типы и технические параметры ОВ приведены в гл. 2.

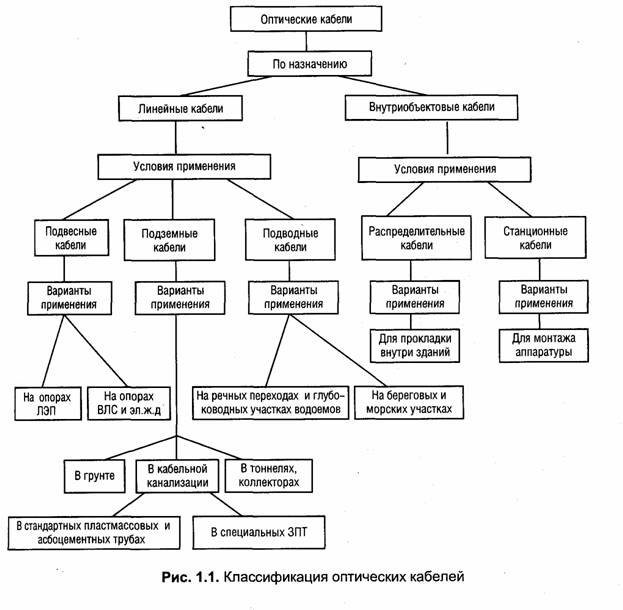

Оптический модуль (ОМ) — самостоятельный конструктивный элемент оптического кабеля, содержащий одно и более ОВ, выполняет функции защитного элемента, уменьшает опасность обрыва ОВ и обеспечивает стабильность его работы при воздействии продольных и поперечных сил.

ОМ могут быть следующих типов:

- трубчатые;

- профилированные;

- ленточные.

В трубчатом ОМ оптические волокна могут свободно укладываться либо без скрутки (рис. 1.2, а), либо путём скрутки вокруг центрального силового элемента (рис. 1.2, б), либо размещаться в плотном буферном покрытии (рис. 1.2, в).

Плотный буферный слой увеличивает сопротивляемость ОВ к сжатию и изгибам.

В профилированном ОМ в спиралеобразных пазах V-образного типа, образуемых в полимерном стержне, ОВ (одно или несколько) свободно укладываются по спирали. Силовой элемент в центре профилированного стержня обеспечивает необходимые механические параметры и стойкость к температурным изменениям (рис. 1.2, г).

В ленточном оптическом модуле оптические волокна от двух и более размещаются в линейный ряд, образуя линейный элемент. Фиксация ОВ в линейном элементе может осуществляться с помощью полимерного материала по длине элемента, выполняющего функцию вторичного защитного покрытия (рис. 1.3, а), или адгезивного слоя и наложенных поверх синтетических лент (рис. 1.3, б).

Из оптических модулей ленточного типа может создаваться матрица (единичный блок) с определенным числом ОВ, который затем размещается либо в полимерной трубке, либо в пазах спиралеобразного профилированного элемента (стержня).

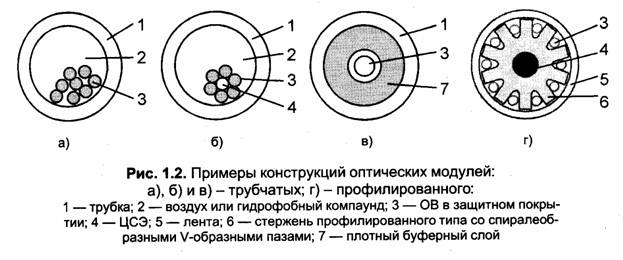

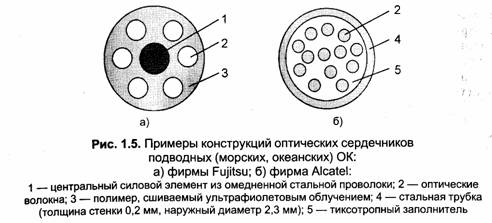

Оптический сердечник ОК формируется либо из одного ОМ, расположенного, как правило, в центре, либо из нескольких ОМ или пучков ОМ, скрученных вокруг центрального силового элемента (ЦСЭ). В первом случае оптический сердечник следует рассматривать как одномодульную конструкцию, во втором — многомодульную.

Оптический сердечник повышает механическую прочность ОК, защищает ОВ от изгибов и от нагрузок на растяжение и сдавливание, в пределах, не оказывающих влияния на передаточные параметры. Центральный силовой элемент выполняет основную функциональную нагрузку.

Оптические сердечники могут содержать дополнительные элементы: элементы заполнения, не содержащие ОВ (кордели), медные жилы, пары или четверки из медных жил. Обычно повив оптического сердечника из элементов скрепляется нитями или скрепляющей лентой. Конструкция оптического сердечника (ёмкость, тип ОМ и его место в сердечнике, медные жилы, пары и четверки из медных жил, элементы заполнения) определяется функциональным назначением и условиями применения ОК.

Примеры конструкций оптических сердечников ОК, образованных из ОМ различного типа, для подвески или прокладки в грунте и внутри зданий приведены на рис. 1.4. Примеры конструкций оптических сердечников ОК для подводной (морской, океанской) прокладки приведены на рис. 1.5.

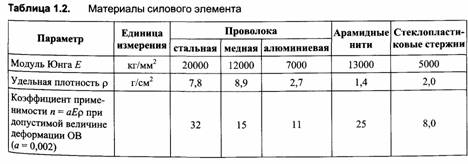

Силовые элементы обеспечивают требуемую механическую прочность ОК и величину деформации ОВ в заданных .пределах. При выборе материалов для силовых элементов учитывают следующие факторы: модуль Юнга, соотношение механической прочности и массы, стабильность параметров во времени и в пределах заданных изменений температур, стойкость к коррозии, возможность прокладки и монтажа, а также условия работы ОК.

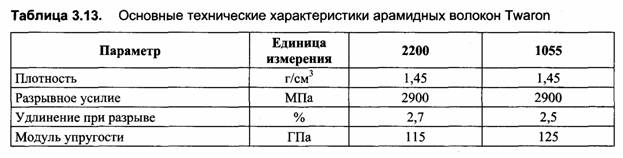

В качестве материалов для силовых элементов могут применяться стальная, медная и алюминиевая проволоки, а также арамидные нити и стеклопластиковые стержни, параметры которых приведены в табл. 1.2, где значение п коэффициента применимости материала для силового элемента [1.2] соответствует лучшим свойствам материала.

Силовые элементы, размещенные в центре, обеспечивают большую гибкость, а на периферии — большую стойкость ОК к ударам и растягивающим нагрузкам.

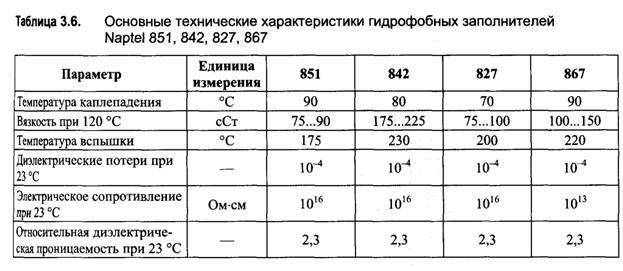

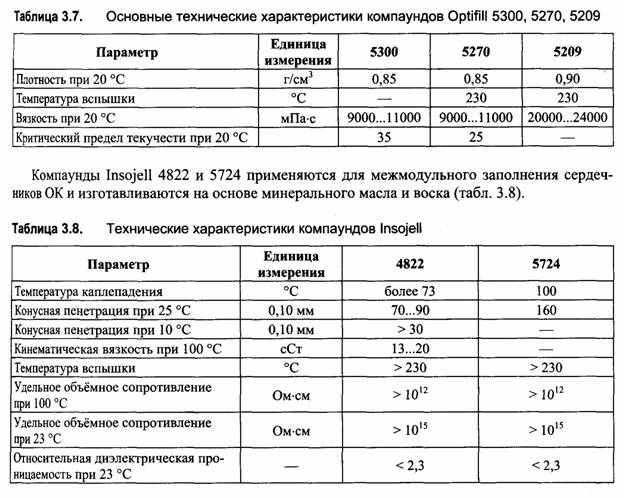

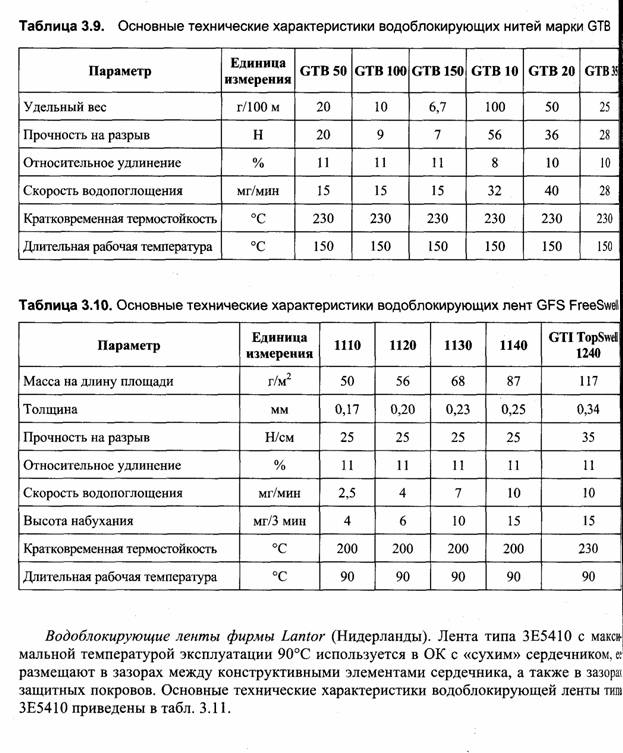

Гидрофобные материалы препятствуют проникновению влаги в ОК, увеличивая срок службы ОВ. Как правило, это специальный гидрофобный компаунд, водоблокирующая лента (разбухающая при попадании воды) или их комбинации. Свободное пространство в модулях, пазах, а также между оптическими модулями и силовыми элементами заполняется гидрофобным компаундом.

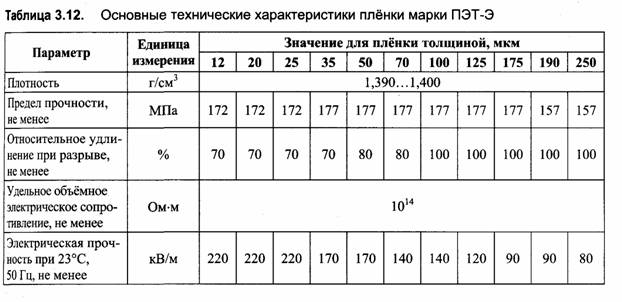

Оболочки ОК защищают оптические сердечники ОК от внешних воздействий и механических повреждений. Тип оболочки выбирают с учетом механической стойкости (к изгибам, кручению, поперечному сжатию, продольному растяжению и др.), стойкости к воздействию окружающей среды (климатическим и химическим воздействиям, нераспространению горения, выделению водорода и др.), физических характеристик материала (диаметр, масса и др.), а также удобства монтажа.

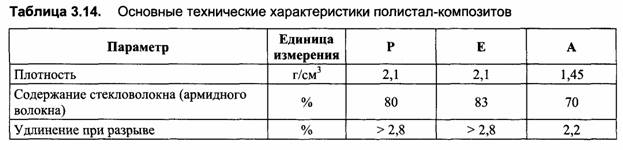

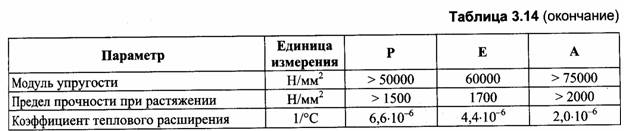

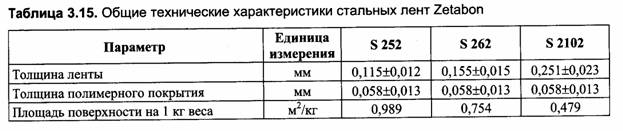

Сравнительные параметры ряда материалов [1.2], из которых могут изготавливаться оболочки ОК, приведены в табл. 1.3.

Броня повышает механические свойства и улучшает защитные функции ОК. Наиболее часто она выполняется из круглых оцинкованных или из нержавеющей стали проволок в виде одного или нескольких повивов. Например, в ОК для прокладки через судоходные реки, как правило, используется броня из двух повивов, то же для шельфовых и прибрежных морских ОК, но только из проволок большого диаметра с более высокой прочностью. Применяется также броня из продольно наложенной стальной гофрированной ленты (для защиты от грызунов). В диэлектрических ОК броня может быть выполнена из арамидных нитей,

1.3. Технические требования к оптическим кабелям

В зависимости от условий применения на Взаимоувязанной сети связи России оптичес кабели могут содержать основные конструктивные элементы [1.1], приведенные на рис.

Оптические кабели должны быть рассчитаны на возможность передачи всех видов формации на базе современных и перспективных оптических технологий передачи, правило, линейные ОК не должны иметь внутри оптического сердечника металличес элементов, чтобы не возникали дополнительные затраты на защиту от внешних электро нитных воздействий.

Чтобы не удорожать и не усложнять техническую эксплуатацию конструкции ОК дс ны исключать необходимость их содержания под избыточным воздушным давлением.

Оболочка ОК должна в течение всего срока службы сохранять герметичность, влаго проницаемость, электрическую прочность, стойкость к воздействию соляного тумана, солнечного излучения, стойкость к избыточному гидростатическому давлению, к низким высоким температурам, обеспечивать нераспространение горения и иметь требуемые механические свойства на растяжение, сдавливание, удары и изгибы.

Броня, применяемая в ОК, должна обладать механическими свойствами, адекватными условиям прокладки и эксплуатации ОК, и сохранять эти свойства в течение всего с службы ОК, обеспечивать защиту от грызунов.

Оптические кабели должны иметь сертификат соответствия Минсвязи России. Параметры ОВ и требования к ним приведены в гл. 2. Требования к коэффициенту затухания приведены в табл. 1.4. Эти требования [1.1] являются более жесткими и обусловлены необходимостью создания больших длин регенерационных участков для высокоскоростных ВОСП, стремлением уменьшить затраты как на строительство, эксплуатацию, так и в дальнейшем на реконструкцию линий.

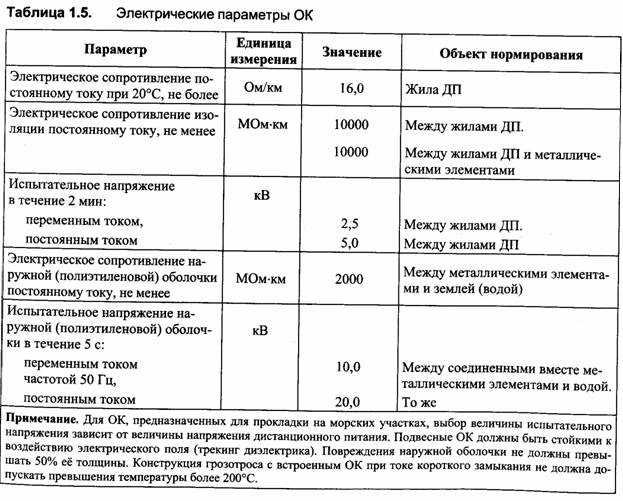

Электрические параметры ОК, представленные в табл. 1.5, относятся к ОК с металлическими элементами внутри сердечника (жилы ДП, металлический ЦСЭ) и в наружных кровах (стальные проволоки, стальные ленты и т.п.).

Оптические кабели вне зависимости от условий применения должны выдерживать циклическую смену температур от "низкой до высокой рабочей температуры.

Подвесные ОК должны быть стойкими к воздействию атмосферных осадков, соляного тумана, солнечного излучения (радиации).

Подводные ОК должны выдерживать избыточное гидростатическое давление 70 МПа (при прокладке на береговых и морских участках) и 0,7 МПа (при прокладке на речных переходах и на глубоководных участках водоемов).

Оптические кабели должны иметь защиту от продольного распространения влаги.

Гидрофобный компаунд, заполняющий оптический кабель, не должен становиться текучим при температуре до +70°С и должен быть совместим с другими материалами оптического кабеля. Гидрофобный компаунд не должен влиять на параметры оптических волокон, должен легко удаляться при монтаже, не быть токсичным и не вызывать коррозию.

Оптические кабели, предназначенные для прокладки внутри зданий, в коллекторах и тоннелях, должны иметь наружную оболочку из материала, не распространяющего горение.

Срок службы оптических кабелей должен быть не менее 25 лет. Конструкция ОК должна исключать применение специальных мер безопасности.

Оптические волокна

2.1. Структура, технология изготовления и типы оптических волокон

2.1.1. Общие положения

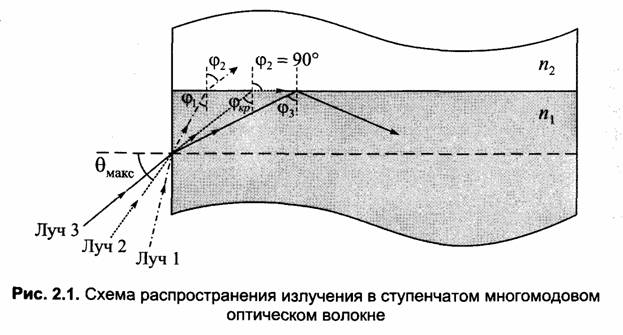

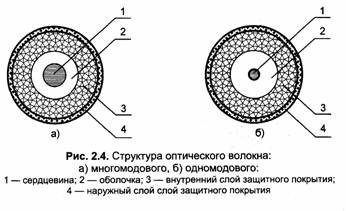

Оптическое волокно (ОВ) представляет собой коаксиальную структуру и состоит из сердцевины, оболочки и защитного покрытия. Сердцевина и оболочка ОВ изготавливаются из прозрачных материалов с показателями преломления n1 и п2, соответственно, где n1 > n2. Общие принципы распространения излучения по оптическому волокну проще всего рассмотреть на примере ОВ со ступенчатым профилем показателя преломления, где п1 — показатель преломления сердцевины является постоянной величиной. Профиль показателя преломления характеризует изменение показателя преломления вдоль радиуса ОВ.

Из представлений геометрической оптики известно, что луч света, падающий под углом Ф на границу раздела двух сред с различными показателями преломления П\ип2, испытывает явления преломления и отражения (рис. 2.1). Луч 1, падающий на границу раздела «сердцевина-оболочка» под углом φ1, преломляется на границе раздела и покидает сердцевину (уходит в оболочку) под углом φ2.

В соответствии с законом Снеллиуса sinφ1/φ 2 = n2/n1, при n1 > n2 угол φ2 > φ1 При увеличении угла падения φ1 возможна ситуация, когда угол преломления (р2 становится равным 96° (луч 2, рис. 2.1). В этом случае угол падения φ1 носит название критического угла φкр>Kp и sin φ =n2/n1. Если угол падения луча превышает критический угол φ3 > φкр, то луч полностью отразится от границы раздела, т.е. будет наблюдаться эффект полного внутреннего отражения (луч 3).

Этот эффект возникает в оптическом волокне при определенных условиях ввода излучения в сердцевину волокна, где границей раздела двух сред «воздух-сердцевина» является плоский полированный торец волокна. В этом случае угол падения луча 2, который преломляется на границе раздела «воздух-сердцевина» и падает на границу раздела «сердцевина-оболочка» под критическим углом φкр, может быть определен как максимальный угол падения θмакс в соответствиис выражением.

![]() (1)

(1)

Таким образом, луч света, введенный в сердцевину волокна под углом, меньшим максимального θ ≤θмакс (луч 3), больше не покинет ОВ и будет распространяться по всей длине волокна. Величина sin θмакс получила название числовой апертуры волокна, а разница показателей преломления сердцевины и оболочки характеризуется величиной

∆ - нормализованной разностью показателей преломления:

Значение А для большинства оптических волокон находится в пределах 0,3...2,1%.

2.1.2. Материалы для изготовления оптических волокон

Оптическое волокно должно изготовляться, по крайней мере, из двух материалов, различающихся показателем преломления. В мировой практике нашли применение следующие виды ОВ, отличающиеся материалами, из которых они изготовлены.

Полимерные оптические волокна (ПОВ). Изготавливаются на основе целого ряда полимерных материалов, из которых наиболее распространены полиметилметакрилат. (сердцевина) и фторполимеры (оболочка). Лидером в исследованиях ПОВ является Япония, где этими вопросами занимаются не менее 30 лет, однако только в последние годы появились сообщения о получении образцов длиной 50... 100 м с затуханием менее 50 дБ/км в области длин волн 850... 1300 нм. В 2001 г. было достигнуто затухание ~15 дБ/км с использованием нового химического процесса и создана экспериментальная локальная система связи в г. Кейо, Япония [2.1, 2.2]. Производители ПОВ декларируют его низкую стоимость и легкость монтажа в будущем, однако остальные характеристики, соответствующие требованиям техники связи, пока не реализованы.

Перспективная область применения ПОВ — линии длиной 10... 100 м с большим количеством подключений при отсутствии высоких требований к надежности и емкости сетей, в том числе локальные сети, сети доступа, датчики в автомобилях и военная техника (бортовые линии связи).

Кварц-Полимерные оптические волокна. Имеют сердцевину из кварцевого стекла и оболочку из полимерных материалов (кремнийорганические компаунды, тефлоны). Коэффициент затухания равен 5...8 дБ/км на длине волны 850 нм. Преимуществом этих ОВ является сердцевина большого диаметра (200... 1000 мкм), высокая механическая прочность, малая чувствительность к изгибам и повышенная стойкость к ионизирующим излучениям. Область применения — линии длиной несколько сотен метров.

Волокна из многокомпонентных силикатных стекол. Разрабатывались для первых поколений линий связи, и их достоинством являлась возможность получения высокой числовой апертуры (до 0,6). Однако эти волокна не нашли применения в технике связи из-за невозможности получения высокого уровня параметров, в том числе коэффициента затухания, при промышленном производстве.

Волокна, прозрачные в среднем инфракрасном диапазоне. Теоретические оценки показали, что существуют стеклообразные и кристаллические материалы, позволяющие создавать оптические волокна в среднем инфракрасном (ИК) диапазоне (2... 11 мкм) с ультранизкими потерями 10-1... 10-5 дБ/км [2.3].

Материалы для ОВ среднего ИК-диапазона можно разделить на три группы:

- галогениды (стеклообразные и кристаллические);

- халькогениды;

- оксиды тяжелых металлов.

Несмотря на очень интенсивные исследования, развернутые в 80-е годы в этом направлении, практически значимых результатов в разработке оптических волокон, прозрачных в среднем ИК-диапазоне, до настоящего времени не достигнуто. Это связано с крайне сложными проблемами создания технологии получения таких волокон.

Кварцевые оптические волокна. Имеют сердцевину из кварцевого стекла, легированного малыми добавками стеклообразующих компонентов (оксидов германия и фосфора, фтора) для изменения показателя преломления, и оболочку из кварцевого стекла.

Благодаря уникальному комплексу свойств, таких как прозрачность в ближней ИК-области спектра, высокая механическая прочность, вязкостные характеристики, обеспечивающие хорошую формуемость стекла, высокая химическая стойкость и стабильность характеристик, кварцевое стекло остается единственной средой передачи современных сетей связи. Именно на основе кварцевого стекла была создана высокопроизводительная, широкомасштабная и экономически выгодная промышленная технология производства оптического волокна с комплексом свойств, полностью отвечающих требованиям техники связи.

Оценка предельно достижимой скорости передачи по кварцевому оптическому волокну (10. ..30 Тбит/с) и сравнение ее с имеющими место в настоящее время скоростями передачи показывает, что полоса пропускания ОВ действующих линий используется менее чем на 1%.

Защитные полимерные покрытия кварцевых ОВ. Несмотря на то, что предел прочности массивного кварцевого стекла очень высок (~ 20ГПа), волокно, имеющее развитую поверхность по отношению к малому объёму стекла, крайне чувствительно к поверхностным дефектам (микротрещинам, пылинкам), которые резко снижают его прочность, особенно в присутствии влаги и под действием высоких температур и напряжений. Для сохранения механической прочности и защиты поверхности ОВ наносятся полимерные покрытия.

Защитные полимерные покрытия ОВ имеют, как правило, двухслойную структуру, что обеспечивает также защиту ОВ от внешних воздействий, которые могут привести к возрастанию оптических потерь. Причиной роста оптических потерь в ОВ являются микроизгибы, возникающие при каблировании ОВ или изменениях температуры как следствие напряжении в конструкции «ОВ - покрытия - кабельные компоненты».

Материалом современных покрытий ОВ являются уретанакрилаты двух типов, отверждаемые под действием ультрафиолетового излучения. Первый тип имеет модуль упругости, равный ~ 0,7 МПа, образует мягкий внутренний слой поверх кварцевой оболочки ОВ, защищающий ОВ от внешних сжимающих усилий. Второй тип имеет модуль упругости почти на три порядка выше, образует твердый наружный слой, который обеспечивает прочность ОВ, его стойкость к абразивным воздействиям и влагозащиту.

Основными требованиями к защитным покрытиям ОВ являются стабильность характеристик в интервале рабочих температур и отсутствие химического взаимодействия с материалами кабеля (например, гидрофобным заполнителем и др.). Кроме того, покрытие должно обеспечивать стабильную адгезию к ОВ в течение всего срока службы и в то же время должно легко механически удаляться с помощью стриппера. Обычно усилие стягивания покрытий составляет 1,3... 8,9 Н.

2.1.3. Основные технологические процессы изготовления

кварцевого оптического волокна

Качество и характеристики оптического волокна определяются, в первую очередь, технологическим процессом его изготовления, который включает две основные стадии:

- первая стадия — изготовление заготовок — является процессом, при котором формируется базовая структура оптического волокна (сердцевина — оболочка). На этой стадии происходит синтез кварцевого стекла сердцевины и оболочки заготовки, которая затем на второй стадии перетягивается в волокно. Этот процесс является самым ответственным в производстве волокна, поскольку именно он определяет основные технические параметры ОВ: геометрические, оптические, передаточные, механические;

- вторая стадия — вытягивание ОВ и нанесение защитных покрытий — является общим процессом независимо от метода изготовления заготовок.

Рассмотрим кратко особенности методов производства заготовок, которые используют ведущие фирмы [2.4].

Основой всех современных промышленных методов производства заготовок является процесс парофазного осаждения — формирование структуры заготовки путем осаждения частиц, полученных в результате реакции окисления паров хлоридов кремния, германия и других компонентов, за которым следует процесс спекания и получения стекла.

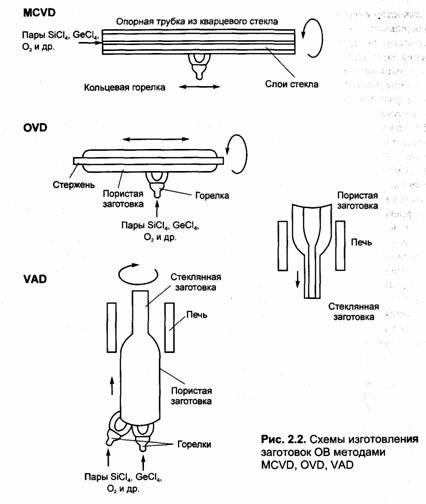

Наибольшее распространение в мировой практике получили три метода изготовления заготовок, которые можно объединить по типу процесса в две группы:

- метод модифицированного химического парофазного осаждения слоев внутри кварцевой трубки (MCVD — modified chemical vapor deposition);

- методы наружного (OVD — outside vapor deposition) и осевого (VAD — vapor-axial deposition) парофазного осаждения.

Схемы изготовления заготовок представлены на рис. 2.2.

В методе MCVD (впервые разработан фирмой Bell Laboratories) используется кварцевая опорная трубка, в которую подаются хлориды компонентов (кремния, германия, фосфора) и кислород, продукты реакции осаждаются в виде пористых слоев на стенках трубки, где они спекаются, образуя тонкие слои стекла. Горелка в этом процессе совершает возвратно-поступательные движения и нагревает вращающуюся кварцевую трубку снаружи. Сначала формируется оболочка на стенках опорной трубки, затем сердцевина и на конечном этапе под действием сил поверхностного натяжения происходит так называемое «схлопывание», в результате образуется твердая стеклянная заготовка, которая затем перетягивается в волокно.

Вариантом этого метода является использование вместо кислородоводородной горелки микроволйового плазменного нагрева — метод плазменного химического парофазного осаждения (PCVD - plasma-activated chemical vapor deposition), впервые разработанный фирмой Philips.

По методу OVD (впервые разработан и промышленно освоен на фирме Corning) продукты реакции осаждаются на вращающемся стержне в пламени горелки. Первые слои осажденного материала образуют сердцевину, затем осаждаются слои оболочки, а стержень удаляется.

В соответствии с методом VAD (впервые разработан фирмой NTT, основной метод производства японских фирм) происходит осевое осаждение продуктов реакции на торе вращающейся насадки, причем одновременно осаждаются частицы, образующие сердцевину и — в пламени дополнительной боковой горелки — оболочку.

Оба процесса имеют общий второй этап — дегидратацию и спекание пористой заготовки в твердую стеклянную заготовку.

Современные технологии производства заготовок предусматривают еще одну дополнительную стадию — наращивание размера заготовок, поскольку объем заготовки определяв то количество волокна, которое из заготовки вытягивается, а, следовательно, влияет на производительность процесса и стоимость волокна. Особенно это критично для процессов, использующих внутреннее парофазное осаждение (методы MCVD и PCVD). На стадии изготовления заготовки осаждается, в основном, стекло сердцевины и тонкая оболочка, которая затем наращивается снаружи так, чтобы обеспечить необходимое соотношение диаметров сердцевины и оболочки. Обычно используются два метода увеличения объема заготовки:

- стержень в трубке — заготовка помещается внутри кварцевой трубки;

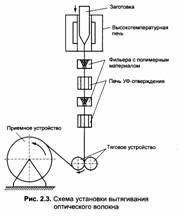

- наружное плазменное наплавление кварцевого стекла. Вторая стадия — вытягивание ОВ и нанесение защитных покрытий — является общим процессом независимо от метода изготовления заготовок. Этот процесс существенно влияет на оптические, механические и геометрические параметры ОВ.

С помощью механизма подачи заготовка поступает в высокотемпературную печь, где нижняя часть заготовки нагревается до температуры размягчения кварцевого стекла и перетягивается в волокно, которое на выходе из высокотемпературной зоны быстро охлаждается и затвердевает (рис. 2.3).

В печи при температуре свыше 2000°С стекло находится в состоянии, близком к рав-1 новесному (расплав), затем при резком охлаждении происходит стеклование — переход из расплавленного состояния в стеклообразное вследствие «замораживания» структурных изменений, сопровождающих снижение температуры. В результате этого в стекле «замораживаются» дефекты, концентрация которых связана со скоростью вытягивания волокна и температурой в зоне формования волокна. Наличие дефектных центров различного рода сказывается на величине коэффициента затухания оптического волокна, а также на стабильности коэффициента затухания при воздействии ионизирующих излучений и водорододержащей среды.

Далее на волокно наносится покрытие, которое по-лимеризуется под действием ультрафиолетового излучения. Обычно наносят два слоя покрытия из уретанакрилатов, отличающихся величиной модуля упругости. Вытягивает волокно тяговое устройство, затем в приемном устройстве

волокно наматывается на катушку.

Установка обеспечивается системой контроля и авто матического регулирования параметров процесса вытягивания. Производство ОВ ведущих фирм отличает одинаково высокое совершенство технологии изготовления заготовок и вытягивания волокна и, соответственно, одинаково высокие технические параметры волокна.

2.1.4. Типы оптических волокон

В практике создания магистральных, внутризоновых и внутриобъектовых линий связи применяются два основных типа кварцевых оптических волокон — многомодовое и одномодовое, типичная структура которых приведена на рис. 2.4.

Многомодовое волокно

Существуют два варианта многомодовых волокон: со ступенчатым и градиентным профилем показателя преломления сердцевины.

В многомодовом волокне со ступенчатым профилем показателя преломления распространяется одновременно большое число мод — лучей, введенных в волокно под разными углами. Основным недостатком такого волокна является наличие межмодовой дисперсии, возникающей из-за того, что разные моды проделывают в волокне разный оптический путь.

В многомодовом волокне с градиентным профилем показателя преломления значение показателя преломления сердцевины плавно изменяется от центра к краям по закону [2.5]:

![]()

где r — текущий радиус, а — радиус сердцевины, n1 — показатель преломления в центре сердцевины (тот же, что и для ступенчатого ОВ), ∆ — нормализованная разность показателей преломления, g — параметр, определяющий форму профиля показателя преломления (при g = ∞ профиль ступенчатый, при g = 2 профиль параболический).

В соответствии с уравнением (3) моды в волокне распространяются по параболическим траекториям, и разность их путей, а, следовательно, и межмодовая дисперсия существенно меньше, чем в многомодовом волокне со ступенчатым профилем показателя преломления..

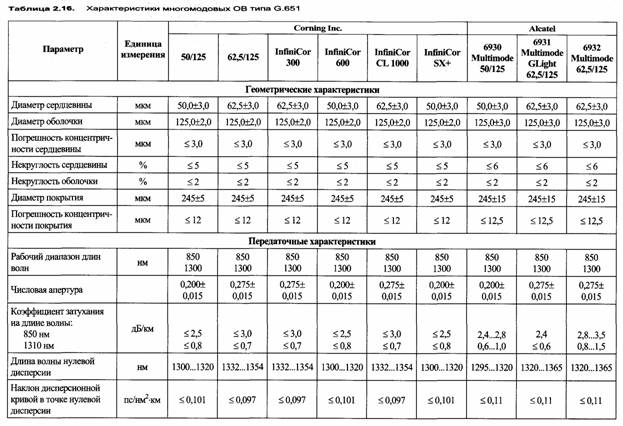

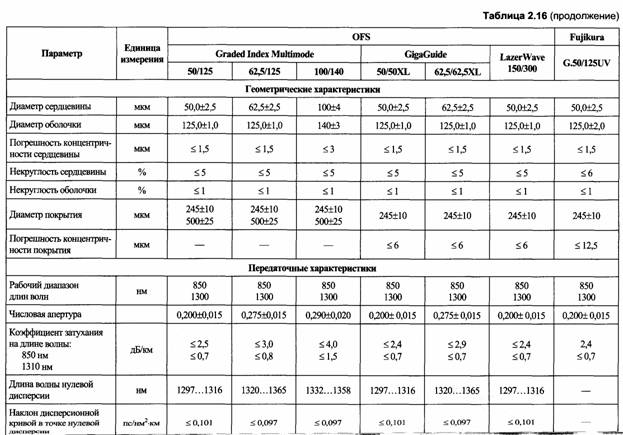

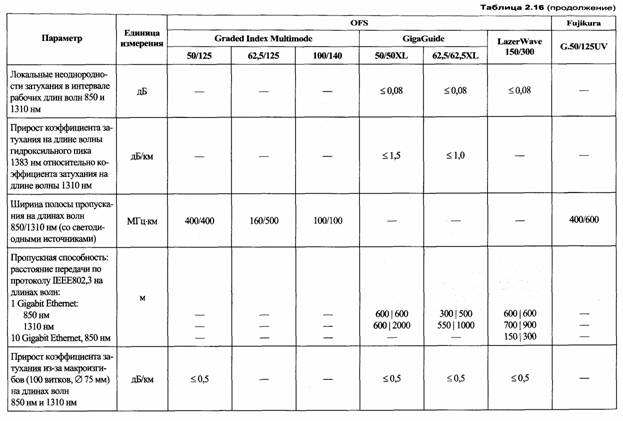

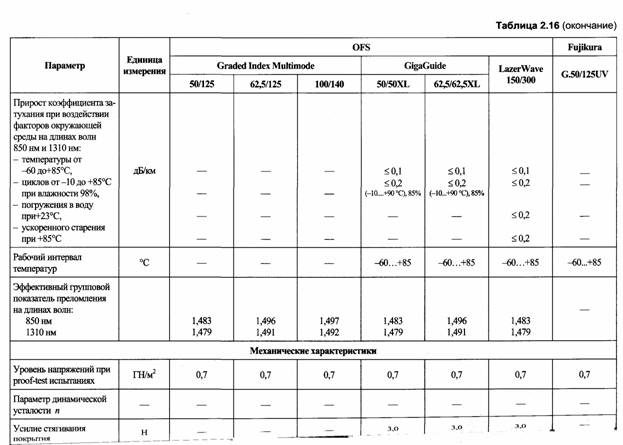

Многомодовые волокна оптимизированы для работы на длинах волн 850и 1310 нм. Эти волокна отличаются большим диаметром сердцевины (стандартное — 50 мкм, для особых целей — от 62,5 до 100 мкм) и высокой числовой апертурой (0,2...0,37), что позволяет вводить в волокно большую мощность и облегчает операцию сращивания волокон. Большая ширина полосы пропускания градиентных волокон (400.. .1000 МГц-км) обеспечивается жестким технологическим контролем формы (параболической) профиля показателя преломления. Эти волокна, в основном, применяются в локальных и внутриобъектовых сетях.

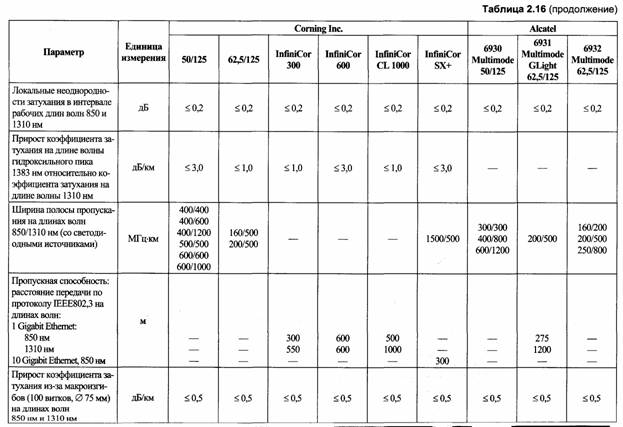

Необходимость создания высокоскоростных локальных сетей связи, работающих на протоколах типа Gigabit Ethernet (IEEE 802,32) с использованием лазерных источников, привела к созданию новой серии многомодовых волокон. Эти волокна (марка InfmiCor фирмы Corning, марки GigaGuide и LazerWave фирмы OFS, марка Multimode GLight фирмы Alcatel) способны обеспечить не только скорости передачи от 1 до 10 Гбит/с на относительно большие расстояния, но и увеличение скоростей передачи в будущем. Новые ОВ полностью совместимы с используемыми в локальных сетях многомодовыми волокнами и аппаратурой.

Одномодовое волокно

Потребность в увеличении полосы пропускания и дальности передачи сигнала привела к необходимости создания одномодового оптического волокна, диаметр сердцевины и соотношение показателей преломления сердцевины и оболочки которого выбраны таким образом, что в нем может распространяться только одна мода (строго говоря, две моды с взаимно ортогональными состояниями поляризации).

Развитие магистральных и внутризоновых систем связи в направлении роста скорости и дальности передачи обусловило создание нескольких типов одномодовых волокон, которые можно классифицировать по такому критерию, как хроматическая дисперсия. В Рекомендациях МСЭ-Т регламентированы параметры этих типов волокон (см. разд. 2.3).

Одномодовое волокно с дисперсией, оптимизированной для использования на длине волны 1310 нм (Рек. G.652 МСЭ-Т). Это исторически первое и наиболее широко распространенное волокно, производство которого осуществляется с 1983 г. для магистральных и внутризоновых сетей связи.

Стандартное одномодовое волокно предназначено для работы в двух рабочих диапазонах длин волн— 1285. ..1330 нм и 1530. ..1565 нм, и его затухание на длине волны 1550 нм очень мало (0,2 дБ/км), а дисперсия на этой длине волны составляет 18.. .20 пс/нм-км (рис. 2.5).

Принципиально новой модификацией этого типа ОВ являются волокна с отсутствием гидроксильного пика: на длине волны 1383 нм коэффициент затухания равен 0,31 дБ/км, стабильность затухания сохраняется даже после испытаний на водородное старение. Этиволокна (марка AllWave фирмы OFS, марка SMF28e фирмы Coming) позволяют увеличить почти на 100 нм рабочий диапазон длин волн по сравнению со стандартным ОВ, открывая пятое окно прозрачности 1360...1460 нм, и могут обеспечить многоканальную передачу без компенсации дисперсии в городских и внутризоновых сетях. Преимуществом использования волокон этого типа по сравнению со стандартным ОВ является возможность реализовать 16 недорогих CWDM каналов в диапазоне 1260...1625 нм вместо 12. Волокна соответствуют Рек. G.652.C, полностью совместимы со стандартными ОВ и существующим оборудованием и могут заменить стандартные ОВ в системах связи.

Одномодовое волокно со смещенной в область 1550 нм длиной волны нулевой дисперсии (Рек. МСЭ-Т G.653). Имеет область минимума оптических потерь, совпадающую с областью минимальной хроматической дисперсии (рис. 2.5). Волокно этого типа хорошо совместимо с оптическими усилителями, поскольку интервал длин волн, в котором волокно имеет наилучшие параметры по затуханию и дисперсии, совпадает с полосой максимального усиления оптических усилителей на эрбиевом волокне.

Одномодовое волокно с ненулевой дисперсией, смещенной в область длин волн 1550 нм (Рек. МСЭ-Т G.655). Необходимость разработки этого типа ОВ была связана с внедрением эрбиевых оптических усилителей в линиях связи и развитием оптических систем со спектральным уплотнением каналов, что значительно снизило себестоимость каналов. Однако способность эрбиевых оптических усилителей одновременно усиливать уплотненные сигналы в диапазоне 1550 нм, высокий уровень мощности сигнала (100 мВт и более) и большие регенерационные участки (120 км и более) привели к возникновению нелинейных оптических эффектов в кварцевом волокне. Нелинейное взаимодействие вызывет искажение сигнала и накапливается вдоль всей длины регенерационного участка.

Одномодовое волокно с контролируемой величиной отличной от нуля хроматической дисперсии, находящейся в пределах 0,1...6,0 пс/нм-км в области спектра оптического усилителя (1530... 1565 нм), было разработано для уменьшения четырехволнового смешивания — эффекта, наиболее опасного для систем передачи со спектральным уплотнением при равномерно разнесенных по частоте каналах. Низкий наклон дисперсионной кривой и малое затухание обеспечивают использование этого волокна в расширенном диапазоне 1530...1625 нм. Структура волокна такова, что величина его дисперсии достаточно велика, чтобы подавить эффект четырехволнового смешивания, но мала, чтобы обеспечить скорость передачи до 10 Гбит/с на большие расстояния без компенсации дисперсии.

Важнейшей характеристикой волокна с ненулевой смещенной дисперсией является большая эффективная площадь сечения Аэфф, что позволяет уменьшить нелинейные эффекты, не уменьшая мощности вводимого в волокно света и длины линии. При этом оптимизация профиля показателя преломления волокна в сочетании с совершенной технологией его изготовления позволила найти приемлемый компромисс при решении такой противоречивой задачи, как увеличение эффективной площади сечения, уменьшение наклона дисперсионной кривой и снижение оптических потерь на излучение на микро и макроизгибах. Лучшим примером такого волокна может служить волокно марки LEAF, впервые изготовленное фирмой Corning, площадь эффективного сечения которого составляет 72 мкм2, а также волокно марки TrueWave XL фирмы OFS для подводных кабелей. К этому типу ОВ относится также волокно марки MetroCor фирмы Corning, предназначенное для использования в высокоскоростных городских сетях, поскольку в диапазоне 1530...16О5 нм волокно MetroCor имеет более низкую дисперсию (отрицательную), чем стандартное ОВ, и может обеспечить многоканальную передачу с применением недорогих систем спектрального уплотнения каналов DWDM (по сравнению со стандартным ОВ). Кроме того, диаметр модового поля волокна MetroCor невелик (8,0 мкм), что позволяет снизить наклон кривой дисперсии и сдвинуть на 160 нм вправо точку нулевой дисперсии (-1640 нм).

2.2. Характеристики оптических волокон

Создание современных волоконно-оптических линий связи требует все более высокого качества оптического волокна и жесткого контроля за его параметрами, каждый из которш обеспечивает те или иные функции системы. Так, для оптимизации бюджета потерь и дш регенерационных участков магистральных волоконно-оптических линий связи крайне в» но четко контролировать коэффициент затухания. Коэффициент хроматической дисперси определяет то предельное расстояние, на которое может передаваться оптический сигнале заданными спектральными характеристиками при заданных требованиях к качеству передачи. В системах со спектральным уплотнением величина дисперсии влияет на степень проявления нелинейных эффектов и связанные с этим перекрестные помехи.

Диаметр модового поля, его неконцентричность по отношению к оболочке волокна, р-метр сердцевины волокна и ее некруглость, радиус собственной кривизны ОВ играют важную роль для минимизации потерь в местах сварных соединений и обеспечения их качества. Кроме того, асимметрия сердцевины вызывает появление поляризационной модовой дисперсии.

Стабильность затухания при макро- и микроизгибах, высокая механическая прочного ОВ и большие длины волокна (кабеля) позволяют оптимизировать процесс каблировант прокладки и монтажа кабеля, а также техническое обслуживание линейных трактов. Механическая прочность ОВ является основным фактором, определяющим надежность и долговечность оптического кабеля и линии связи.

2.2.1. Оптические и передаточные характеристики

Затухание и дисперсия — два основных параметра оптического волокна, стремление к оптимизации которых определило, в основном, ход развития волоконно-оптической технологии.

Затухание в оптическом волокне

Величина затухания в ОВ описывает уменьшение интенсивности излучения по мере его прохождения по волокну.

Затухание А(λ) на длине волны λ между поперечными сечениями волокна 1 и 2, находящимися на расстоянии L км, определяется как [2.7]:

где Р1(λ) — интенсивность импульса на входе в поперечное сечение 1, Р2(λ) — интенсивность импульса на выходе из поперечного сечения 2.

Коэффициент затухания α(λ), или затухание на единицу длины волокна, не зависит от длины волокна и рассчитывается как:

![]()

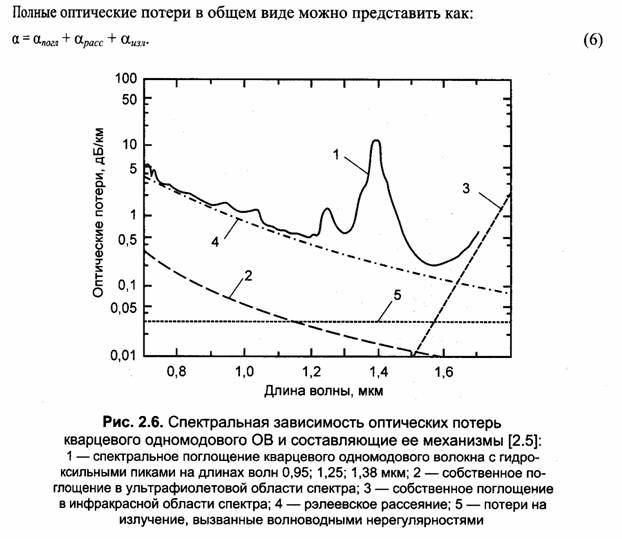

Оптические потери в кварцевом оптическом волокне а определяются, в основном, тремя факторами (рис. 2.6):

- поглощением излучения материалом αпогл ;

- рэлеевским рассеянием α расс;

- потерями на излучение α изл.

Потери на поглощение. Состоят из собственных оптических потерь в кварцевом стекле ОВ и избыточных потерь, вызванных поглощением излучения на примесях.

Собственные оптические потери обусловлены краями основных полос фундаментального поглощения в ультрафиолетовой и ближней инфракрасной областях спектра. Первая полоса обусловлена природой химической связи Si-O, а длинноволновый край поглощения — собственными колебаниями связи Si-O и ее обертонами. На рабочей длине волны 1550 нм поглощение длинноволнового края сказывается незначительно, что обеспечивает предельно низкие для кварцевого ОВ потери в этой области. В области длин волн, больших 1600 нм, потери на инфракрасное поглощение доминируют.

Избыточные потери поглощения вызываются наличием поглощающих примесей, среди которых наибольшее влияние оказывают ионы гидроксила ОН". Среди ряда полос поглощения, причиной которых является наличие ионов ОН" в кварцевом стекле, наиболее интенсивной является полоса поглощения на длине волны 1383 нм, обусловленная комбинацией обертонов основной полосы поглощения ионов ОН" (2,73 мкм) и колебаний кремне-кислородной решетки кварцевого стекла. Эта полоса поглощения в рабочей области спектра кварцевого ОВ носит название гидроксильного пика.

Рэлеевское рассеяние. Является причиной собственных оптических потерь кварцевого стекла, которые также имеют в основе фундаментальный механизм — рассеяние излучения на флуктуациях плотности или показателя преломления (размером <0,1 λ), замороженных в стекле в процессе его изготовления.

Оптические потери, вызванные рэлеевским рассеянием, уменьшаются с возрастанием длины волны по закону А/ λ 4, и именно они определяют основной вклад в потери на длине волны 1550 нм, где потери для кварцевого волокна минимальны.

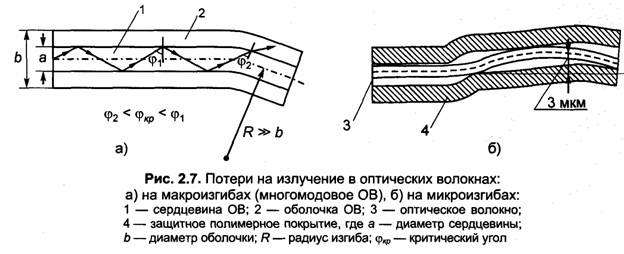

Потери на излучение. Вызываются волноводными нерегулярностями, которые обусловлены, в основном, наличием макро- и микроизгибов ОВ и нерегулярностей геометрии ОВ с периодом менее 1 мм, когда энергия направляемых мод передается в моды излучения. Потери на излучение на макро- и микроизгибах ОВ возникают при любых отклонениях положения отрезка ОВ от прямолинейного и вызваны выходом некоторого количества излучения в оболочку и его потерей. Потери на излучение на макроизгибах возникают, когда радиус изгиба ОВ во много раз превышает диаметр его оболочки (рис. 2.7, а). В этом случае угол падения луча на границе «сердцевина-оболочка» в месте изгиба ср2 становится меньше критического угла полного внутреннего отражения (φ2 < φКр < φ1), и луч выходит из сердцевины, что приводит к увеличению оптических потерь.

Микроизгибы вызываются случайными отклонениями ОВ от его номинального осевого положения, амплитуда отклонений составляет менее 3 мкм, а период — менее 1 мм. (рис. 2.7, б). Причинами микроизгибов являются деформации растяжения и сжатия ОВ при изменениях температуры, наложении оболочек, скрутке при изготовлении кабеля.

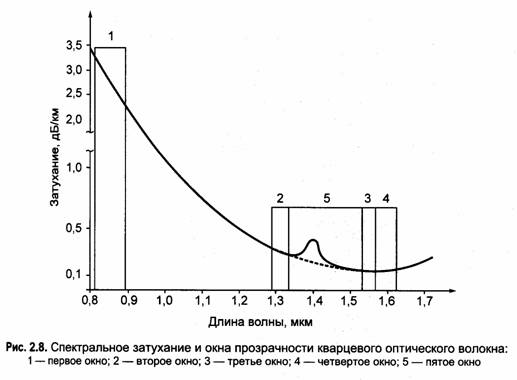

Рабочие диапазоны длин волн. В современных линиях связи, где материалом среды передачи является кварцевое оптическое волокно, используются несколько рабочих диапазонов длин волн излучения (окон прозрачности), которые обозначены на кривой спектрального затухания кварцевого ОВ (рис. 2.8).

Первые линии связи на многомодовых волокнах работали в первом окне прозрачности вблизи 850 нм, поскольку для работы в этом диапазоне были доступны лазерные источники и приемники. Применение линий, использующих первое окно прозрачности (~850 нм), oграничивается локальными и внутриобъектовыми сетями.

Линии магистральной и внутризоновой связи, имеющие длину регенерационного участка 30...70 км, работают во втором окне прозрачности (1285...1330 нм), в котором величина хроматической дисперсии минимальна.

Наиболее перспективным для высокоемких сетей связи оказалось освоение диапазонов пропускания в длинноволновой области: третьего (1530... 1565 нм) и четвертого (1565... 1625 нм) окон прозрачности, в которых все современные типы кварцевых оптических волокон имеют наименьшее затухание (0,18...0,20 дБ/км), и для которых разработаны оптические усилители на основе легированного эрбием оптического волокна.

И, наконец, в последние годы разработана принципиально новая технология изготовления оптических волокон, исключающая наличие ионов ОН" в стекле сердцевины волокна. Таким образом, было открыто для передачи пятое окно прозрачности (1350... 1530 нм), что увеличило рабочий диапазон длин волн почти на 100 нм по сравнению со стандартным волокном. При этом коэффициент затухания ОВ в пятом окне прозрачности оказывается даже меньшим, чем во втором окне.

Оценка качества ОВ по затуханию проводится с учетом комплекса характеристик, которые обычно представлены в спецификациях на оптические волокна:

- коэффициент затухания на опорных длинах волн 850, 1310 и 1550 нм;

- прирост коэффициента затухания в интервале рабочих длин волн относительно коэффициента затухания на опорной длине волны:

1285...133Онм(131Онм);

1530...1565нм(155Онм);

1530...1625нм(1550нм);

- коэффициент затухания на длине волны гидроксильного пика 1383 ± 3 нм;

- однородность (непрерывность) затухания по длине волокна;

- макроизгибные потери (изменения затухания волокна, намотанного на оправку диаметром 32 мм, один виток, и на оправку диаметром 75 мм, 100 витков).

Длина волны отсечки. Определяется как наименьшая длина волны, при которой в волокне реализуется одномодовый режим распространения излучения. Длина волны отсечки зависит от натяжения волокна, радиуса изгиба волокна, сжатия и т.д., поэтому длина волны отсечки «свободного волокна» λ с меньше, чем длина волны отсечки оптического кабеля λ к. Важность этого параметра обусловлена тем, что при превышении значения длины волны отсечки оптического кабеля над длиной волны используемого в линии связи оптического источника излучения передача сигнала по ОК в одномодовом режиме становится невозможной. В спецификациях на ОВ обычно приводится значение этого параметра для волокна в кабеле λ сс.

Диаметр медового поля (ДМП). Этот параметр относится также к важнейшим характеристикам одномодового волокна и характеризуется диаметром сечения ОВ, в котором сосредоточена основная часть мощности распространяющегося излучения. Диаметр модового поля по величине численно близок, но не равен диаметру сердцевины ОВ. В спецификации на ОВ обычно приводится также погрешность концентричности ДМП волокна, некруглость ДМП обычно не измеряется.

Дисперсия оптического волокна

Второй важнейшей характеристикой оптического волокна с точки зрения применения его в линиях связи является дисперсия — рассеяние во времени и в пространстве спектральных или модовых составляющих оптического импульса, что ведет к увеличению его длительности при распространении по длине ОВ. Явление дисперсии приводит к тому, что при прохождении последовательности прямоугольных импульсов (цифрового сигнала) через определенную длину ОВ импульсы будут уширяться и, в итоге, станет невозможным разделение двух соседних импульсов, т.е. возникнут ошибки передачи. Таким образом, дисперсия является основным фактором, ограничивающим пропускную способность, или ширину полосы пропускания ОВ.

Три механизма дисперсии являются причинами, уменьшающими ширину полосы пропускания ОВ:

- межмодовая дисперсия;

- хроматическая дисперсия;

- поляризационно-модовая дисперсия.

Относительное влияние каждого из этих механизмов зависит от типа ОВ (многомодовое или одномодовое) и типа источника излучения (лазерный или светоизлучающий диод).

Межмодовая дисперсия. Обусловлена различной скоростью распространения мод в волокне и возникает в многомодовых ОВ, в том числе при использовании лазерных источников. Величина межмодовой дисперсии определяется, в основном, профилем показателя преломления ОВ. В одномодовых ОВ межмодовая дисперсия возникает, если рабочая длина волны меньше длины волны отсечки волокна, т.е. когда режим работы ОВ перестает быть одномодовым.

Хроматическая дисперсия. Возникает из-за различия скоростей распространения длин волн, составляющих спектр источника излучения, что приводит к уширению импульса. В величину хроматической дисперсии D(k) основной вклад вносят две составляющие:

![]()

где Мм(λ) — материальная дисперсия, Mв(λ) — волноводная дисперсия.

Материальная дисперсия может рассматриваться как уширение импульса при его распространении через массив стекла, что обусловлено зависимостью показателя преломления стекла сердцевины ОВ от длины волны.

Волноводная дисперсия связана с направляющими свойствами волокна и определяется зависимостью групповой скорости мод от длины волны излучения. Степень этой зависимости определяется волноводной структурой волокна: геометрическими размерами сердцевины и формой профиля показателя преломления, а также шириной спектра излучения источника.

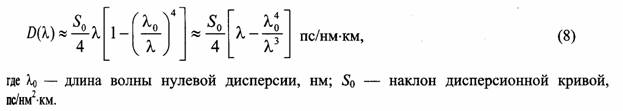

Для расчета хроматической дисперсии волокон с несмещенной дисперсией D(λ) на длине волны X пользуются уравнением Селмейера:

Типичные кривые материальной и волноводной дисперсии для разных типов одномо-довых волокон — стандартного с несмещенной дисперсией (Рек. МСЭ-Т G.652), ОВ со смещенной дисперсией (Рек. МСЭ-Т G.653) и ОВ с ненулевой смещенной дисперсией (Рек. МСЭ-Т G.655) приведены на рис. 2.9.

Материальная дисперсия практически одинакова для всех типов ОВ и на длинах волн больше 1290 нм имеет положительный знак. Волноводная дисперсия имеет отрицательный знак, ее величина для стандартного ОВ незначительна, что в сочетании с вкладом материальной дисперсии дает нулевое значение хроматической дисперсии для стандартного волокна на длине волны 1310 нм.

Изменяя структуру профиля показателя преломления ОВ, т.е. меняя величину волно-водной дисперсии, можно изменять соотношение между материальной и волноводной дисперсиями и, таким образом, величину суммарной хроматической дисперсии. Этот принцип лежит в основе технологии получения ОВ со смещенной (Рек. МСЭ-Т G.653) и ненулевой смещенной (Рек. МСЭ-Т G.655) дисперсиями. Волокна этих типов оптимизированы для работы в третьем и четвертом окнах прозрачности (1530... 1625 нм), где сочетаются минимальное затухание на длине волны 1550 нм и низкое значение хроматической дисперсии в этом диапазоне.

В спецификациях хроматическую дисперсию ОВ обычно характеризуют следующие параметры:

- длина волны нулевой дисперсии λ 0 нм;

-максимальная дисперсия в рабочих интервалах длин волн 1285...1330 нм и 1530... 1565 нм, пс/нм-км;

- максимальный наклон дисперсионной кривой при λ 0, пс/нм 2 км.

Поляризационная модовая дисперсия (ПМД). Характеризуется временем дифференциальной групповой задержки между двумя ортогонально поляризованными модами, что приводит к уширению импульса [2.7]. Причиной возникновения ПМД является небольшая асимметрия поперечного сечения, всегда имеющая место в реальных ОВ, и напряжения, которым эти ОВ подвергаются. Величина ПМД определяется комбинацией двух факторов: линейного двулучепреломления и взаимодействия мод.

Появление ПМД в ОВ определяют два вида механизмов: внутренние и внешние.

Внутренние механизмы — это некруглость сердцевины и оболочки ОВ, неконцентричность покрытия, неконцентричность сердцевины по отношению к оболочке, эллиптичность покрытия, неконцентричность покрытия по отношению к волокну, внутренние напряжения в стекле ОВ.

Внешние механизмы ПМД связаны с усилиями, действующими на ОВ. Это радиальные напряжения сжатия, напряжения сжатия и растяжения при изгибе ОВ и напряжения сдвига при кручении ОВ.

Характеристики асимметрии ОВ имеют случайное распределение по длине волокна и во времени, что свидетельствует о статистической природе явления ПМД. Величина ПМД одного участка линии может добавляться и вычитаться из величины другого случайным образом, отсюда имеет место квадратичная зависимость величины ПМД от длины ОВ. Важной особенностью ПМД является то, что ее величина не является постоянной, а зависит от технологии каблирования и воздействий на кабель, таких как сжатие, скручивание, изгиб, монтаж и прокладка кабеля и т.д.

В спецификациях обычно приводятся два параметра, характеризующих величину ПМД — значение коэффициента ПМД индивидуального волокна и величина коэффициента ПМД протяженной линии, размерность ПМД — пс/vkm . В пределах ошибки измерения величина коэффициента ПМД одна и та же для длин волн 1310и 1550 нм.

Коэффициент ПМД протяженной линии, состоящей из соединенных волокон, определяется как квадратный корень из математического ожидания квадрата (среднеквадратичная величина) коэффициентов ПМД отдельных волокон.

Эффект ПМД в линиях связи первого поколения не принимался во внимание, однако по мере увеличения протяженности линий и внедрения оптических усилителей стала проявляться роль ПМД как фактора, ограничивающего дальность и скорость передачи. При этом требования к ширине полосы пропускания растут на всех уровнях, начиная от магистральных сетей и кончая сетями доступа, и это обстоятельство вызывает необходимость ужесточения требований к ПМД и ее контроля при строительстве и эксплуатации линий связи.

2.2.2. Нелинейные характеристики

Нелинейные оптические эффекты возникают в результате взаимодействия электромагнитного излучения световой волны с передающей средой- материалом оптического волокна. Эти эффекты начинают проявляться в условиях высокой интенсивности светового сигнала и большой протяженности линий, поскольку нелинейное взаимодействие накапливается вдоль всей длины регенерационного участка. Взаимодействие светового сигнала и кварцевой среды ОВ приводит к возникновению целого ряда нелинейных эффектов, которые могут быть подразделены на две категории.

Рассеивающие эффекты:

- вынужденное бриллюэновское рассеяние;

- вынужденное рамановское рассеяние.

Эффекты, имеющие природу эффекта Керра, т.е. изменение показателя преломления среды от интенсивности передаваемого излучения:

- фазовая самомодуляция;

- фазовая кросс-модуляция;

- четырехволновое смешивание.

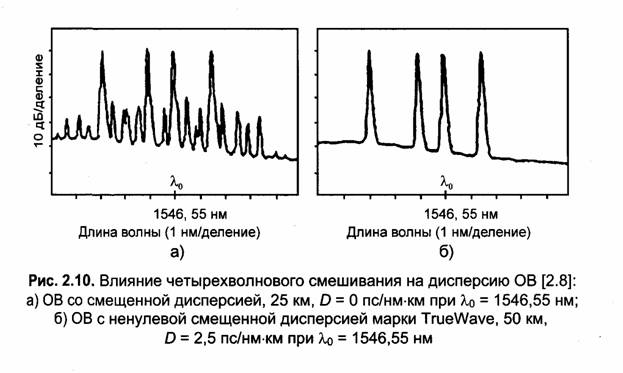

Первым по мере увеличения мощности сигнала проявляется эффект четырехволнового смешивания, когда в результате нелинейного взаимодействия энергия из двух соседних спектральных каналов перекачивается в два паразитных канала (рис. 2.10). Новые каналы накладываются на рабочие каналы, создавая помехи. Влияние этого эффекта особенно велико, когда длина волны нулевой дисперсии находится в рабочем диапазоне длин волн (волокно с нулевой смещенной дисперсией типа G.653).

Нелинейные эффекты являются важной проблемой высокоемких (высокоскоростных) систем передачи, которые используют эрбиевые оптические усилители, позволяющие вводить в ОВ сигнал высокой мощности, технику спектрального уплотнения и имеют большую протяженность.

Оптическое волокно характеризуется рядом нелинейных характеристик, среди которых следует отметить две, наиболее изученные к настоящему времени [2.7].

Эффективная

площадь сечения Аэфф. Этот

параметр определяет характерную пространственную область поперечного сечения

ОВ, в которой происходит нелинейное взаимодействие. Для волокон с несмещенной

дисперсией (типа G.652 и G.654) вблизи длины волны отсечки при ступенчатом

показателе преломления расчет эффективной площади Аэфф, использующий

гауссовую апроксимацию при интегрировании распределения интенсивности фундаментальной

моды в сечении волокна, дает выражение:

При длинах волн, больших по сравнению с длиной волны отсечки, для волокон со смещенной и с ненулевой смещенной дисперсией типов G.653 и G.655 используется более общая эмпирическая формула, в которую вводится поправочный коэффициент — корректирующий фактор k:

![]()

Таким образом, для точного определения эффективной площади сечения конкретного; типа волокна и для данной длины волны необходимо определить диаметр модового поля и; корректирующий фактор (безразмерный коэффициент), представляющий собой отношение; диаметра модового поля к Аэфф.

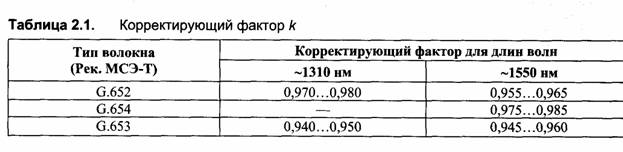

В общем случае корректирующий фактор к зависит как от длины волны, так и от конструкции (профиля показателя преломления) волокна. Значения корректирующего фактора для некоторых волокон с разными показателями преломления приведены в табл. 2.1 [2.7].

Если рассматривать более узкий диапазон длин волн 1520... 1560 нм, то для волокон со смещенной и с ненулевой смещенной дисперсией типов G.653 и G.655 корректирующий фактор практически не зависит от длины волны.

Коэффициент нелинейности. При высокой интенсивности поля показатель преломления материала сердцевины ОВ становится зависимым от интенсивности излучения и выражается как [2.7]:

где п — показатель преломления, n0— линейная часть показателя преломления, п2 — нелинейная часть показателя преломления, I — интенсивность светового потока, Р — мощность излучения.

Нелинейная часть показателя преломления п2 характеризует только свойства стекла ОВ. Методы непосредственного измерения этой величины в оптическом волокне еще недостаточно разработаны. Стекло сердцевины оптического волокна в поперечном сечении неоднородно по составу и физическим характеристикам, и, в общем случае, нелинейный показатель преломления должен быть различным в разных областях сердцевины.

Коэффициент нелинейности п2/Аэфф является наиболее полной характеристикой нелинейных свойств оптических волокон и используется для инженерных расчетов при рассмотрении системных ограничений. Однако требования к численным значениям коэффициента нелинейности п2/Аэфф и нелинейного показателя преломления п2 еще не сформулированы.

2.2.3. Геометрические характеристики

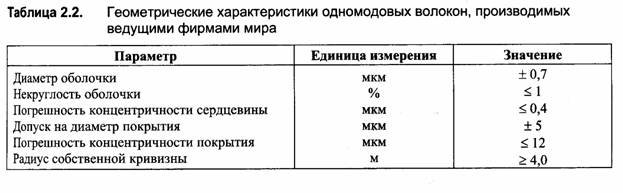

Исключительно важными для строительства и эксплуатации волоконно-оптических линий передачи являются геометрические характеристики ОВ. В конечном итоге, геометрические характеристики волокна являются одним из основных показателей его качества, стабильности параметров по длине ОВ и, следовательно, совершенства технологии его изготовления.

Геометрические параметры считаются основным фактором, определяющим уровень оптических потерь при сварке волокон и количество успешных сварок, что существенно сказывается на уровне затрат на строительство линий связи. Жесткие допуски на геометрические параметры ОВ упрощают и ускоряют сварку волокон, снижают потребность в испытаниях, обеспечивая получение высококачественного сварного соединения ОВ. Так, например, несоблюдение допусков на диаметр оболочки ОВ существенно затрудняет заделку такого волокна в оптические разъемы, особенно в полевых условиях, а несоблюдение допусков на неконцентричность сердцевины относительно оболочки приводит к возрастанию, иногда неприемлемому, потерь в сварных соединениях. Значительный собственный изгиб волокна (малый радиус кривизны) может привести к большим отклонениям при одновременной сварке нескольких волокон и, как следствие, к большим приростам затухания в местах сварки. При этом необходимо, чтобы контроль геометрических параметров осуществлялся в процессе производства волокна в каждом метре его строительной длины, а не по общему распределению параметра после его изготовления.

В спецификации фирмы-изготовителя должен быть отражен комплекс параметров, характеризующих геометрию оптического волокна:

- диаметр оболочки волокна;

- допуск на диаметр оболочки волокна;

- диаметр сердцевины волокна;

- допуск на диаметр сердцевины;

- некруглость оболочки (разница между максимальным и минимальным диаметрами, деленная на среднее значение диаметра);

- погрешность концентричности сердцевины относительно оболочки (расстояние между центрами сердцевины и оболочки волокна);

- диаметр покрытия;

- погрешность концентричности покрытия относительно оболочки (расстояние между центрами покрытия и оболочки волокна);

- радиус собственной кривизны;

- строительная длина.

Значения геометрических параметров одномодовых волокон, достигнутые к настоящему времени ведущими мировыми фирмами (Corning Inc., OFS, Sumitomo и др.), приведены в табл. 2.2.

2.2.4. Механические характеристики и эксплуатационная надежность

Механические характеристики ОВ входят в число важнейших параметров, определяющих возможность эффективного строительства и эксплуатации волоконно-оптической линии связи, включая ее прокладку, монтаж, ремонт и техническое обслуживание. Эти характеристики доминируют в проблеме обеспечения многолетней эксплуатационной надежности оптического кабеля и, соответственно, линии связи.

Потенциально ОВ имеют очень высокую прочность. Известно, что прочность бездефектного кварцевого волокна больше, чем стальной проволоки такого же сечения. Однако на практике наблюдаются обрывы ОВ в линиях связи даже при воздействии незначительных нагрузок. Наличие микротрещин и дефектов стекла в десятки раз уменьшают прочность ОВ, поскольку натяжение волокна, влага и высокая температура приводят к быстрому росту микротрещин, всегда присутствующих в волокне, и математическое ожидание времени обрыва волокна, составляющее в нормальных условиях десятки тысяч лет, уменьшается до года и даже нескольких месяцев.

Таким образом, долговременная механическая прочность длин ОВ является основным фактором, обеспечивающим механическую надежность ОВ в процессе эксплуатации. Способность волокна выдерживать долговременные механические нагрузки определяется параметрами статической усталости, основным из них является безразмерный параметр «, связывающий рост трещин с натяжением волокна. Чем выше п, тем выше механическая надежность ОВ. Величина параметра п определяется экспериментально и всегда должна указываться в спецификации на ОВ. Значение параметра п для стандартных волокон равно 20, для волокон особой прочности достигает 25.

Исходная инертная прочность волокна является вторым фактором оценки эксплуатационной надежности ОВ. Этот фактор определяется размером наибольшего дефекта по всей длине волокна. Для выявления этого «наиболее слабого звена» всё ОВ в процессе производства подвергается перемотке под нагрузкой (proof-test). При этом устанавливается фиксированное усилие натяжения при перемотке строительной длины волокна. Усилие натяжения при перемотке имеет размерность ГПа или выражаются через % удлинения волокна.

Для обеспечения гарантированного безаварийного срока службы линии длиной 100 км в течение 25 лет (с очень малой вероятностью разрушения, равной 0,001) отношение натяжения перемотки к эксплуатационному — так называемый запас по перемотке — должно составлять значение 3-4 [2.9]. При этом надо учитывать, что сама процедура перемотки ОВ под нагрузкой вносит изменения (ухудшает) в распределение прочности волокна. В производственной практике для большинства волокон величина усилия натяжения при перемотке составляет 0,7 ГПа, для ОВ, предназначенного к использованию в подводных кабелях, величина усилия натяжения равна 1,4 ГПа — эти значения указываются в спецификации на волокно.

Натяжение волокна при эксплуатации является третьим фактором, определяющим его эксплуатационную механическую надежность. Напряженное состояние оптического волокна в кабеле, которое может привести к снижению его механической надежности, возникает по различным причинам: нарушение технологии производства оптического кабеля (неправильный выбор избыточной длины волокна или сбои в работе оборудования), нарушение технологии прокладки, воздействие мерзлотных деформаций, сейсмические подвижки грунтов, оползней, обледенение подвесных кабелей при их эксплуатации и др.

Отсюда понятна важность контроля натяжения ОВ в кабеле и проложенной линии. Самым эффективным современным методом диагностирования состояния натяжения ОВ в кабеле является метод, основанный на анализе спектров бриллюэновского рассеяния света в волокне. Метод позволяет оценить натяжение волокна, выявить ненадежные участки линии и оценить ее механическую надежность в процессе эксплуатации.

Оценка величины предельного натяжения ОВ в линии показывает, что для обеспечения гарантированной эксплуатационной надежности линии длиной 100 км при вероятности обрыва 0,001 в течение 25 лет, его допустимое натяжение (относительное удлинение) не должно превышать 0,2.. .0,25%. Эта величина является критерием предельного натяжения волокна, используемым для выявления ненадежных участков линии связи по результатам измерений с помощью бриллюэновского рефлектометра [2.10].

Усилие стягивания покрытия также относится к механическим характеристикам волокна и служит показателем того, насколько легко и эффективно осуществляется работа с волокном при строительстве, ремонтно-восстановительных работах и техническом обслуживании линий связи (легкость разделки ОВ, снятие покрытия при операциях скалывания и сращивания ОВ).

Величина усилия стягивания покрытия внесена в спецификации на оптические волокна и имеет одно и то же значение как для сухих ОВ, так и для ОВ во влажной атмосфере.

2.2.5. Характеристики ОВ при воздействии внешних факторов

Воздействие факторов окружающей среды должно минимальным образом отражаться на стабильности параметров оптического волокна.

В спецификациях на оптическое волокно обычно указывается допустимое значение изменения коэффициента затухания при следующих воздействиях (испытания на старение волокна):

- температура в интервале от -60°С до +85°С 1);

- циклы температура-влажность от —10°С до +85°С при влажности 98% 1);

- выдержка в воде при температуре 23°±2°С 1) ;

- тепловое старение при температуре 85°±2°С 1)

Для современных ОВ прирост коэффициента затухания при воздействии факторов окружающей среды не должен превышать 0,05 дБ/км.

2.3. Рекомендации МСЭ-Т по характеристикам и методам измерений параметров оптических волокон и кабелей

Характеристики и методы измерений параметров оптических волокон и кабелей для отрасли связи регламентируются Рекомендациями Международного союза электросвязи — сектора стандартизации электросвязи (МСЭ-Т) в рамках 15 Вопроса 4 Рабочей группы 15 Исследовательской комиссии.

В рамках этого вопроса рассматриваются следующие Рекомендации [2.7; 2.11...2.15]:

- Рекомендация МСЭ-Т G.650. Определение и методы измерений параметров одномо-довых волокон, 2001. (ITU-T Recommendation G.650. Definition and test methods for the relevant parameters of single-mode fibers, 2001).

- Рекомендация МСЭ-Т G.651. Характеристики оптического волокна 50/125 мкм с градиентным профилем показателя преломления и кабеля на его основе, 1998. (ITU-TRecommendation G.651. Characteristics of a 50/125 цт multimode graded index optical fiber cable, 1998).

- Рекомендация МСЭ-Т G.652. Характеристики одномодового оптического волокна и кабеля на его основе, 2001. (ITU-T Recommendation G.652. Characteristics of a single-Bj mode optical fiber cable, 2001).

- Рекомендация МСЭ-Т G.653. Характеристики одномодового волокна со смещеннойИ дисперсией и кабеля на его основе, 2001. (ITU-T Recommendation G.653. Characteris-И tics of a dispersion-shifted single-mode optical fiber cable, 2001).

- Рекомендация МСЭ-Т G.654. Характеристики одномодового волокна со смещенной длиной волны отсечки и кабеля на его основе, 2001. (ITU-T Recommendation G.654. Characteristics of a cut-off shifted single-mode optical fiber cable, 2001).

- Рекомендация МСЭ-Т G.655. Характеристики оптического волокна с ненулевой сме-к щенной дисперсией и кабеля на его основе, 2001). (ITU-T Recommendation G.655 Characteristics of a non-zero dispersion-shifted single-mode optical fiber cable, 2001).

Правила введения одномодовых волокон в рамки многоуровневой иерархии предусматривают следующее:

- Рекомендация описывает один класс (тип) волокон;

- класс охватывает волокна, которые являются приблизительно одинаковыми по следующим признакам:

- основная область рабочих длин волн,

- величина хроматической дисперсии в основной области рабочих длин волн;

- каждый класс может иметь подклассы, которые характеризуются, по крайней мере, двумя общими признаками;

- базовый подкласс — тот, для которого первоначально была создана Рекомендация, описывается всегда в первой таблице.

Геометрические, оптические, передаточные и механические параметры разделены на категории по свойствам волокон, кабелей и линий связи.

Смонтированная линия обычно состоит из ряда соединенных строительных длин оптических кабелей, поэтому параметры передачи линии должны учитывать не только характеристики отдельных строительных длин кабеля, но и статистику параметров соединений (сварных соединений, коннекторов )и прокладки.

Для информации приводятся названия Рекомендаций МСЭ-Т по системам передачи, в горных предполагается использовать одномодовые оптические волокна и кабели на их основе:

- Рекомендация МСЭ-Т G.957. Оптические интерфейсы для оборудования и систем синхронной цифровой иерархии, 1999. (ITU-T Recommendation G.957. Optical interfaces for equipment and systems relating to the synchronous digital hierarchy, 1999).

-Рекомендация МСЭ-Т G.691. Оптические интерфейсы для одноканальных систем уровня STM-64 и STM-256 и других систем синхронной цифровой иерархии (СЦИ) с оптическими усилителями, 2001. (ITU-T Recommendation G.691. Optical interfaces for single channel STM-64, STM-256 systems and other SDH systems with optical amplifiers, 2001).

- Рекомендация МСЭ-Т G.692. Оптические интерфейсы для многоканальных систем с оптическими усилителями, 1998. (ITU-T Recommendation G.692. Optical interfaces for multichannel systems with optical amplifiers, 1998).

Характеристики одномодового волокна и кабеля на его основе

(Рекомендация G.652)

Рекомендация описывает свойства одномодовых оптических волокон и кабелей, имеющих хроматическую дисперсию и длину волны отсечки, которые не смещены из области длин волн 1310 нм: длина волны нулевой дисперсии находится вблизи 1310 нм. Волокна оптимизированы для использования в диапазоне длин волн 1260... 1360 нм (второе окно прозрачности) и могут быть также использованы в диапазоне 1530... 1565 нм (третье окно прозрачности).

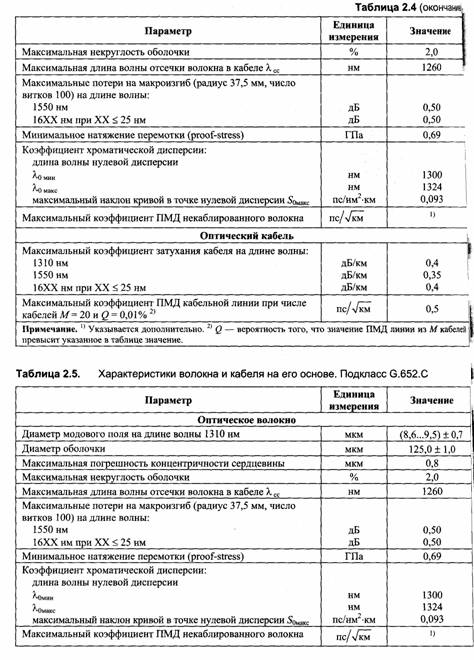

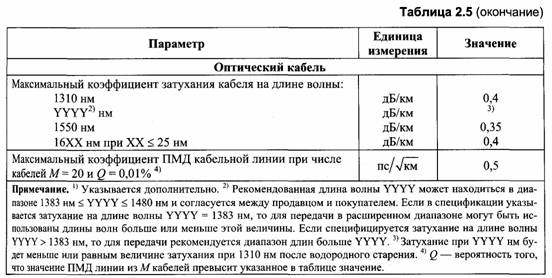

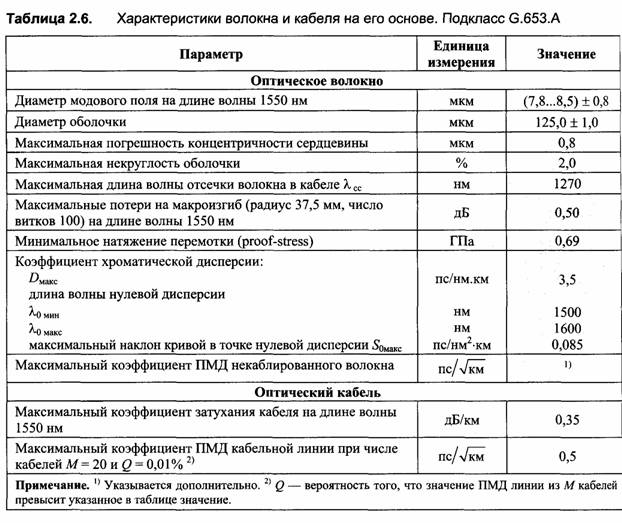

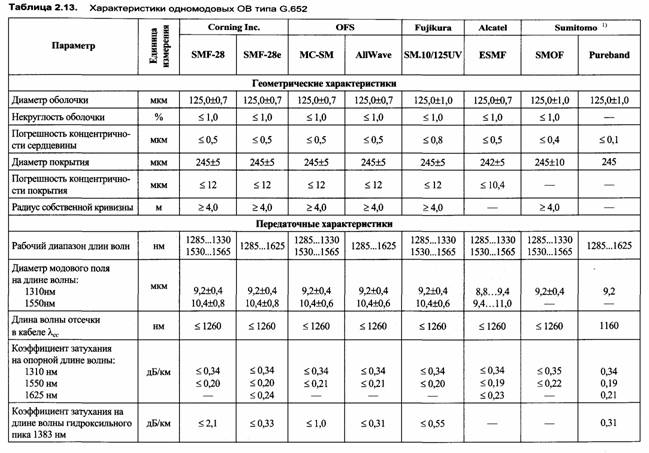

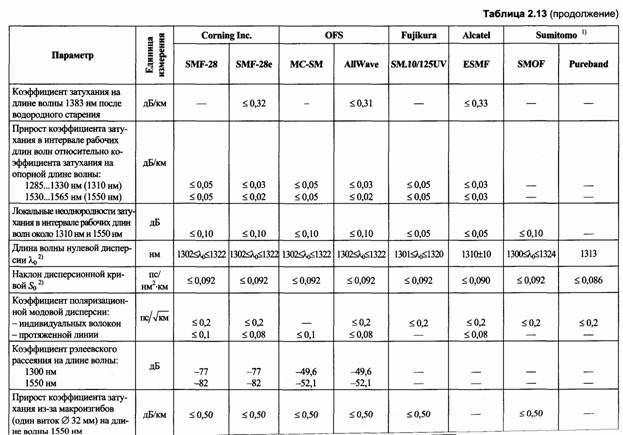

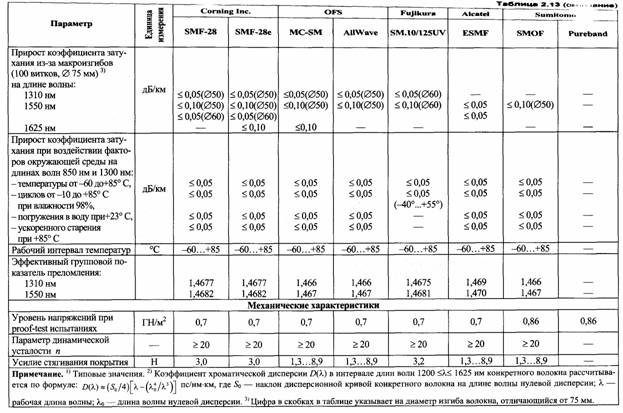

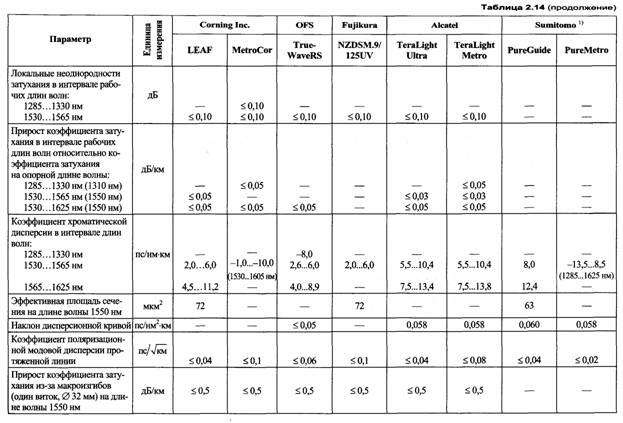

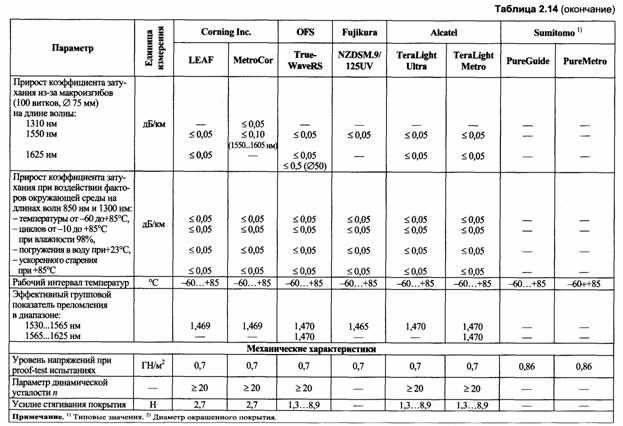

Рекомендуемые значения параметров для различных подклассов этого типа волокна, которые позволяют легко выбрать волокно в соответствии с типом системы передачи, приведены в табл. 2.3...2.5.

Базовый подкласс G.652.A представляет свойства и значения характеристик оптических волокон и кабелей, рекомендуемых для использования в системах СЦИ и одноканальных системах с оптическими усилителями в соответствии с Рек.С957 и G.691 (до уровня STM-16).

Подклассы G.652.B и G.652.C содержат значения характеристик и свойства оптических волокон и кабелей, которые рекомендуются для более высокоскоростных одноканальных и многоканальных систем передачи, представленных в Рекомендациях G.957, G.691 и G.692 (до уровня STM-64).

Отличием подкласса G.652.C является возможность расширения рабочего диапазона длин волн и открытие пятого окна прозрачности 1360.. .1530 нм.

Область рабочих длин волн для волокон подклассов G.652.B и G.652.C может быть также расширена вправо и включать четвертое окно прозрачности (1565...16ХХ нм при XX < 25 нм), однако верхний предел полосы пропускания еще не установлен.

При использовании ОВ подклассов G.652.B и G.652.C в четвертом и пятом окнах прозрачности в системах с высокой скоростью передачи следует учитывать хроматическую дисперсию, которая может ограничивать длину линии.

В свойства ОВ подклассов G.652.B и G.652.C дополнительно введен такой параметр, как коэффициент поляризационной модовой дисперсии (ПМД) некаблированного волокна (хотя его величина не установлена), а свойства кабеля характеризуются максимальным коэффициентом ПМД кабельной линии, равным 0,5 пс/√км .

( характ)

Волокна типа G.653 могут быть использованы в одноканальных и многоканальных системах передачи с неравномерно распределенными в диапазоне 1530... 1565 нм каналами в соответствии с Рекомендациями G.691 и G.692. Волокна этого типа используются в подводных системах; в некоторых подводных системах уровни параметров могут иметь иные пределы, например, длина волны отсечки кабеля может составлять 1500 нм.

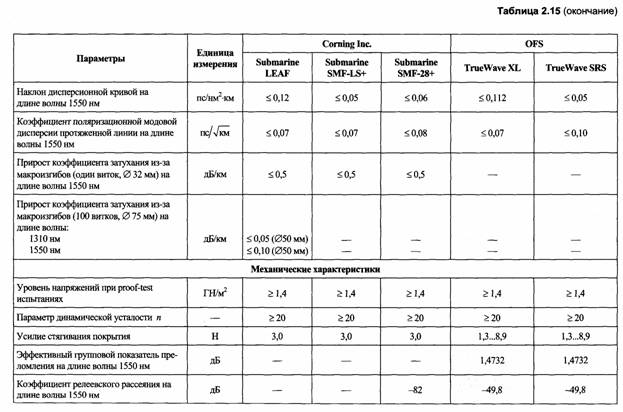

Характеристики одномодового оптического волокна со смещенной длиной волны отсечки и кабеля на его основе (Рекомендация G.654)

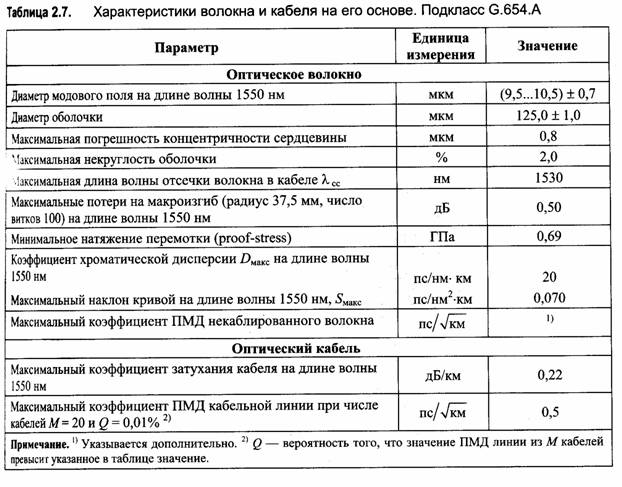

Рекомендация описывает свойства одномодовых оптических волокон и кабелей, которые имеют длину волны нулевой дисперсии около 1300 нм, а минимальные оптические потери и длину волны отсечки вблизи 1550 нм. Волокно оптимизировано для использования в диапазоне длин волн 1500... 1600 нм, но его рабочий диапазон может быть расширен до 16ХХ нм при XX < 25нм.

Это волокно характеризуется очень низкими потерями и в соответствии с Рекомендациями G.691 и G.692 может быть использовано для одноканальной и многоканальной цифровой передачи на большие расстояния, например, в протяженных наземных и подводных транспортных системах с оптическими усилителями. Рекомендуемые значения параметров ОВ и кабеля базового подкласса G.654.A приведены в табл. 2.7.

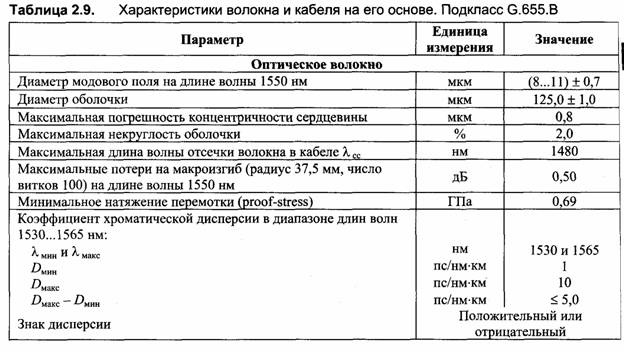

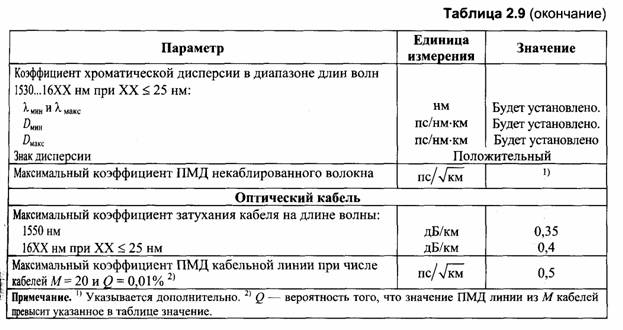

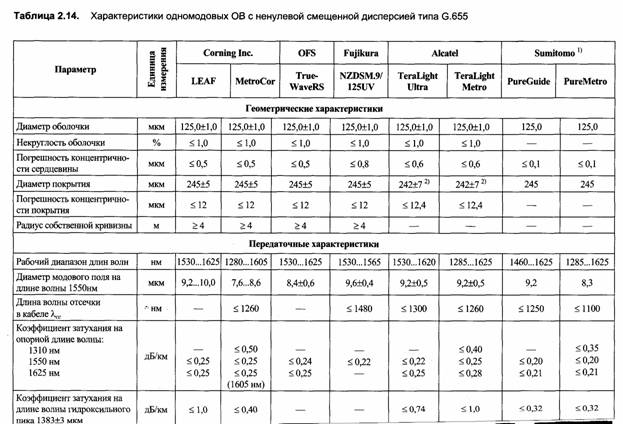

Характеристики одномодового оптического волокна с ненулевой смещенной дисперсией и кабеля на его основе (Рекомендация G.655)

Рекомендация описывает свойства одномодового оптического волокна и кабеля с хроматической дисперсией, абсолютная величина которой больше некоторого ненулевого значения по всей области длин волн в рабочем диапазоне 1530...1565 нм (третье окно прозрачности). Такая хроматическая дисперсия подавляет рост четырехволнового смешивания — нелинейный эффект, который особенно опасен в системах с плотным спектральным уплотнением (DWDM). Эти волокна оптимизированы для использования в области длин волн 1530...1565 нм, но область рабочих длин волн может быть расширена до 16ХХнм при XX < 25 нм. В будущем возможно расширение рабочего диапазона длин волн ниже 1530 нм.

Базовый подкласс оптического волокна и кабеля G.655.A рекомендуется для использования в высокоскоростных одноканальных и многоканальных системах передачи. Применение этого типа ОВ в соответствии с Рекомендацией G.692 зависит от длин волн каналов и характеристик дисперсии данного волокна, при этом максимум вводимой мощности следует ограничивать, а минимальное расстояние между каналами составляет 200 ГГц. С ростом длины линии и скорости передачи возможна некоторая деградация системы, вызванная поляризационной модовой дисперсией, величина которой для базового подкласса еще не установлена.

Рекомендуемые значения параметров ОВ и кабеля базового подкласса G.655.A приведены в табл. 2.8.

Оптическое волокно и кабель подкласса G.655.B рекомендуется для использования в системах передачи со скоростью 10 Гбит/с и длиной регенерационных участков до 400 км, при этом вводимая мощность может быть выше, чем для волокна подкласса G.655.A, а минимум расстояния между каналами составляет 100 ГГц. Требования по ПМД обеспечивают работу систем передачи со скоростью 10 Гбит/с при протяженности до 400 км.

Рекомендуемые значения параметров ОВ и кабеля подкласса G.655.B отличаются от параметров ОВ базового подкласса характеристиками дисперсии (табл. 2.9).

Рекомендация G.655 объединяет производимые различными фирмами оптические волокна, имеющие разную конструкцию и отличающиеся своими характеристиками. Волокна этого типа отличаются как в технологических аспектах, так и по применению. Однако в Рекомендации отмечено, что в настоящее время условия совместимости волокон типа G.655 с различными характеристиками еще не установлены, их одновременное использование в одной системе передачи остается под вопросом и должно быть согласовано между пользователем и производителем.

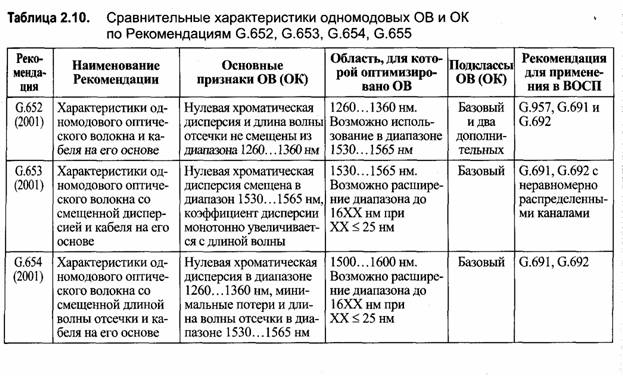

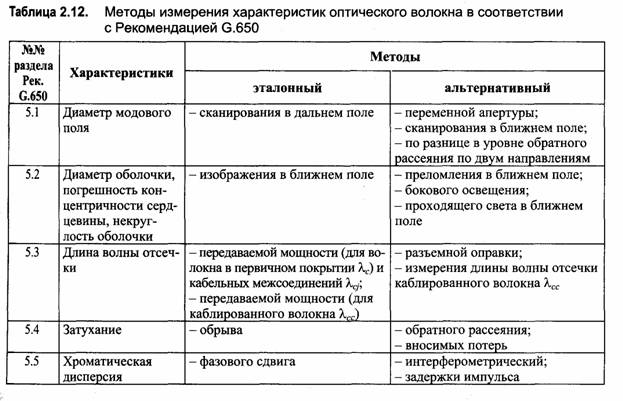

Основные признаки, область рабочих длин волн оптических волокон и кабелей в соответствии с Рекомендациями G.652, G.653, G.654, G.655 (2001г.) и рекомендации по их применению в волоконно-оптических системах передачи обобщены в табл. 2.10.

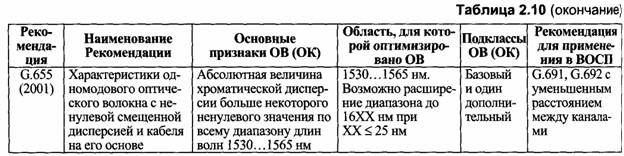

Характеристики оптического волокна 50/125 мкм с градиентным профилем показателя преломления и кабеля на его основе (Рекомендация G.651)

Рекомендация описывает многомодовое оптическое волокно, которое может использоваться в диапазонах длин волн вблизи 850 или 1300 нм или одновременно в этих двух диапазонах. Применяется для аналоговой и цифровой передачи. Характеристики волокна в соответствии с Рекомендацией G.651 приведены в табл. 2.11.

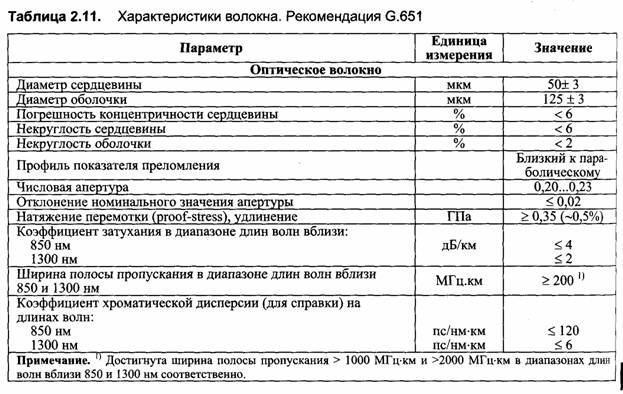

Определения и методы измерений параметров одномодовых волокон

(Рекомендация G.650)

Методы измерений параметров одномодовых волокон регламентируются Рекомендацией G.650 (2001 г.). Рекомендация содержит термины, определения и методы измерений параметров одномодовых ОВ с учетом последних технических достижений.

Механические характеристики: уровень натяжения при перемотке под нагрузкой (proof-stress), параметр коррозии в напряженном состоянии (параметры динамической и статической усталости).

Характеристики модового поля: определение модового поля, диаметр модового поля, погрешность концентричности и некруглость модового поля.

Геометрические характеристики волокна: диаметр оболочки, поле допусков, некруглость оболочки, погрешность концентричности сердцевины, определение первичного и вторичного покрытий.

Характеристики хроматической дисперсии: определение хроматической дисперсии, коэффициент хроматической дисперсии, наклон кривой в точке нулевой дисперсии, длина волны нулевой дисперсии.

Другие характеристики: длина волны отсечки волокна, кабеля и кабельных соединений, затухание, в том числе коэффициент затухания.

Поляризационная модовая дисперсия: явление ПМД, основные состояния поляризации, дифференциальная групповая задержка, ПМД-задержка, коэффициент ПМД.

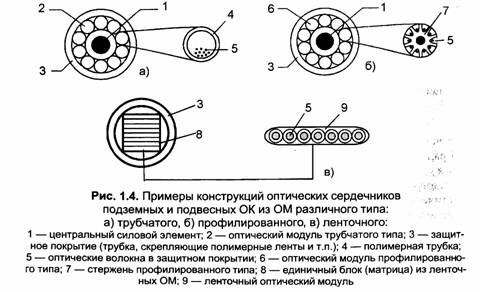

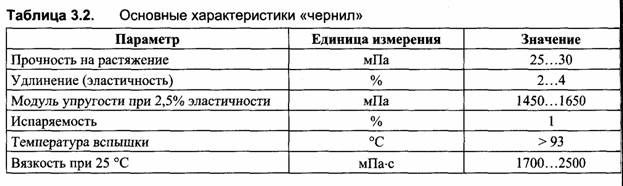

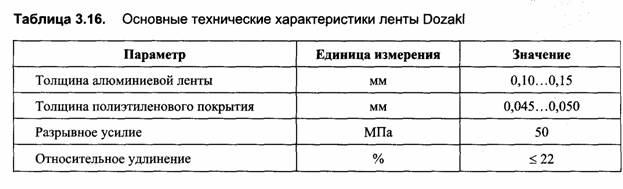

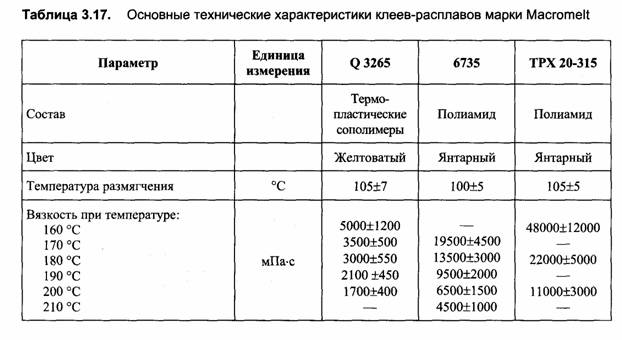

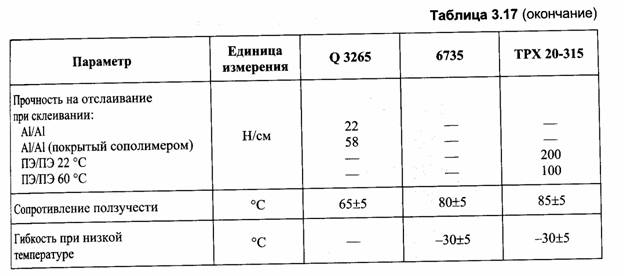

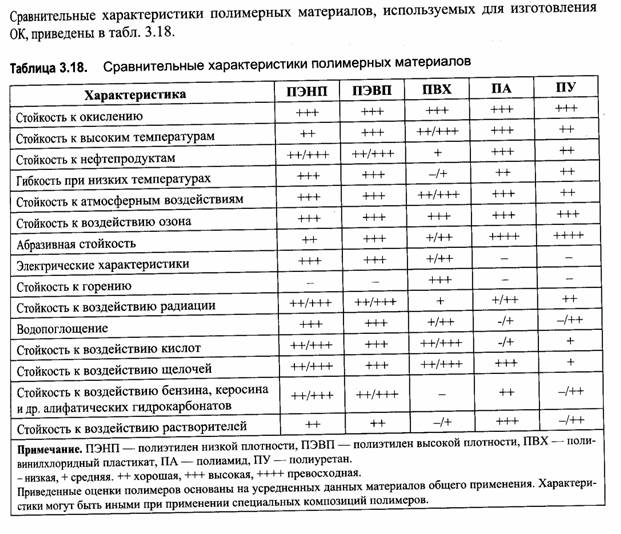

Результатом исследований в области нелинейных эффектов явилось включение в Рекомендацию G.650 (2001 г.) определений таких параметров нелинейности, как эффективная площадь сечения АЭфф,, корректирующий фактор к, коэффициент нелинейности п2 /Аэфф, вынужденное бриллюэновское рассеяние.