2.3. Методические рекомендации

к выполнению курсового проекта

по дисциплине «ЛОГИСТИКА ПРОИЗВОДСТВА»

Задание на курсовой проект

1. Построить план-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест и при минимуме совокупных затрат в логистической цепи, связанных с размером партий предметов труда в заготовительном, обрабатывающем и сборочном производственных подразделений промышленного предприятия.

2. Рассчитать оптимальный размер партии предметов труда в механообрабатывающем подразделении, обеспечивающий минимум совокупных затрат в логистической цепи с учетом следующих факторов:

— затрат подготовительно-заключительного времени (ПЗВ) на каждую операцию в механообрабатывающем подразделении, которые изменяются в зависимости от выбранного размера партий запуска деталей в обработку, причем чем меньше размер партии, тем больше затраты на ПЗВ(стоимость каждого часа ПЗВ можно оценить по формуле Sпзв = Тпзв X (0,4 + 3,6));

— затрат на содержание межцеховых заделов, возникающих на входе в механообрабатывающее подразделение из-за работы заготовительного и механообрабатывающего подразделений партиями предметов труда разного размера;

— затрат на содержание межцеховых заделов, возникающих на выходе из механообрабатывающего подразделения из-за работы механообрабатывающего и сборочного подразделений;

— затрат на незавершенное производство;

— затрат на содержание межцеховых заделов для обеспечения нормальной работы механообрабатывающего подразделения на входе;

— затрат на содержание межцеховых заделов для обеспечения нормальной работы механообрабатывающего подразделения на входе.

3. В качестве исходных данных исполнителю для выполнения курсового проекта выдается месячная производственная программа механообрабатывающему участку, состоящая из трех комплектов деталей.

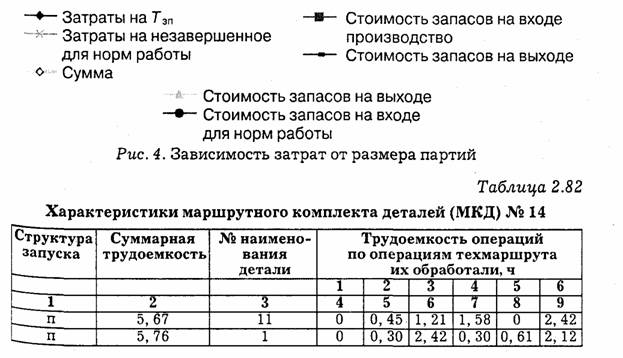

4. Выполнить расчет план-графика изготовления каждого комплекта деталей исходя из синхронизации продолжительности операции.

5. Выполнить расчет план-графика изготовления всех трех комплектов деталей, исходя из синхронизации продолжительности комплектоопераций и минимизации опережений между ними.

6. Построить месячную модель работы механообрабатывающего подразделения, иллюстрирующую возможности оптимизации производственного процесса при выполнении месячного производственного задания.

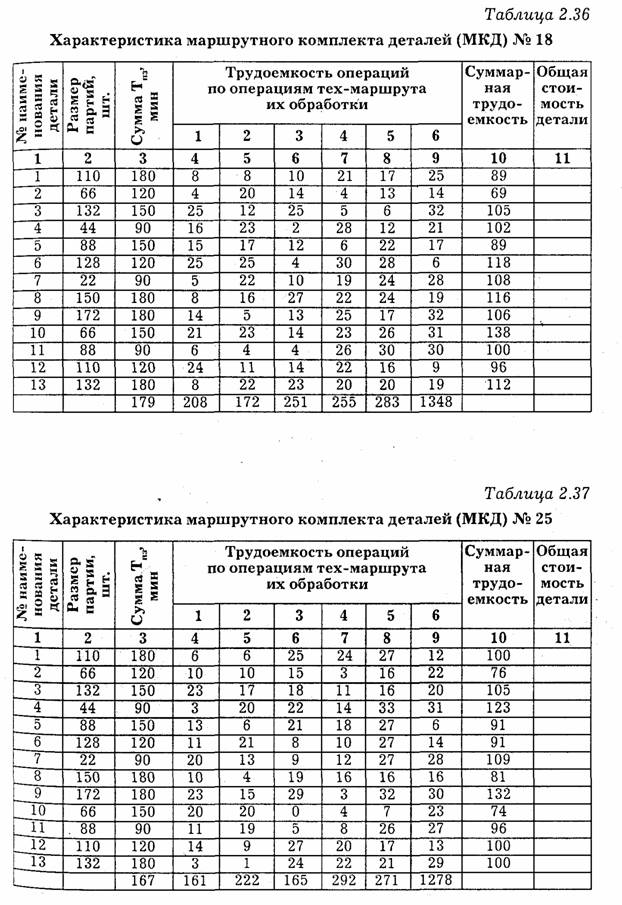

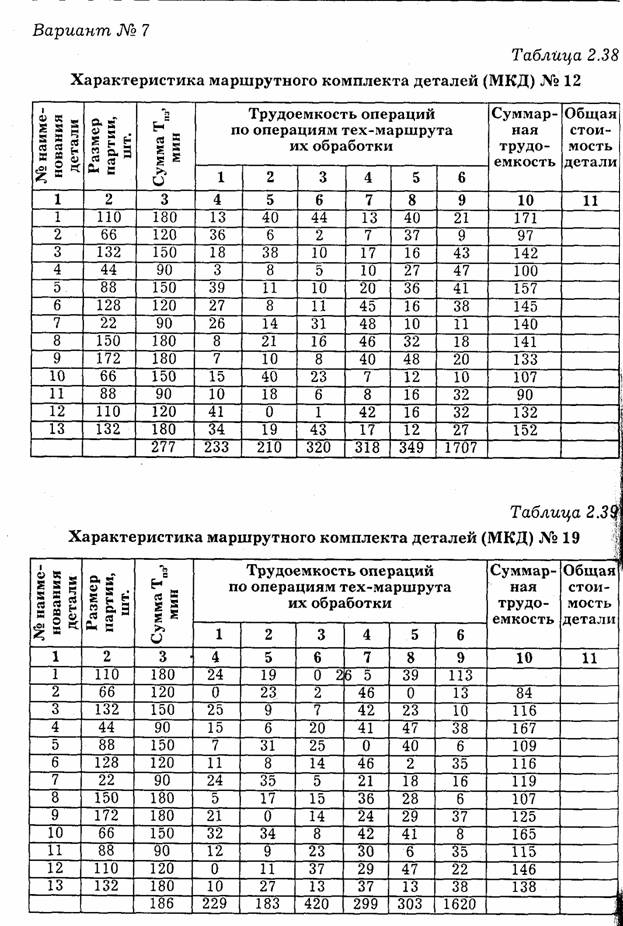

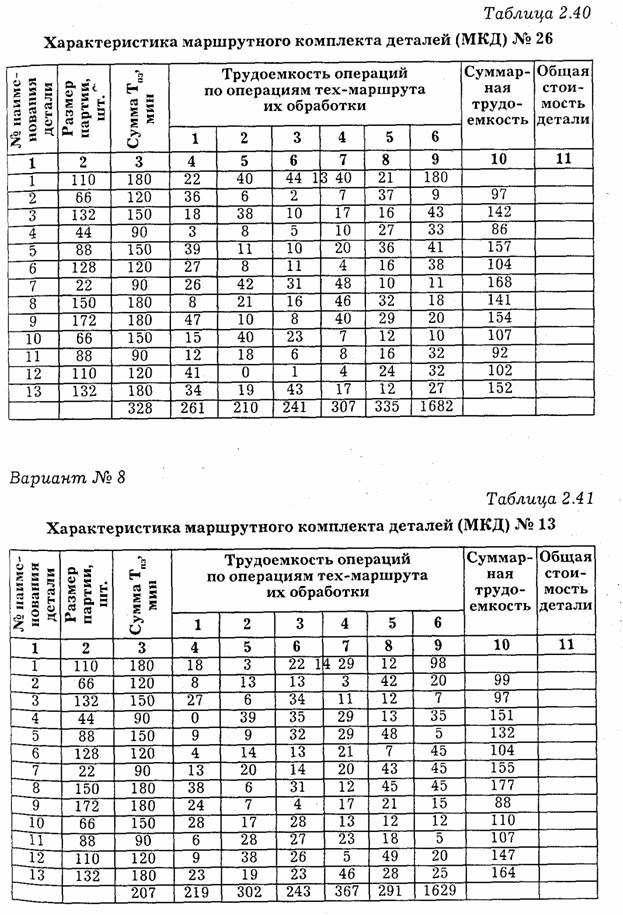

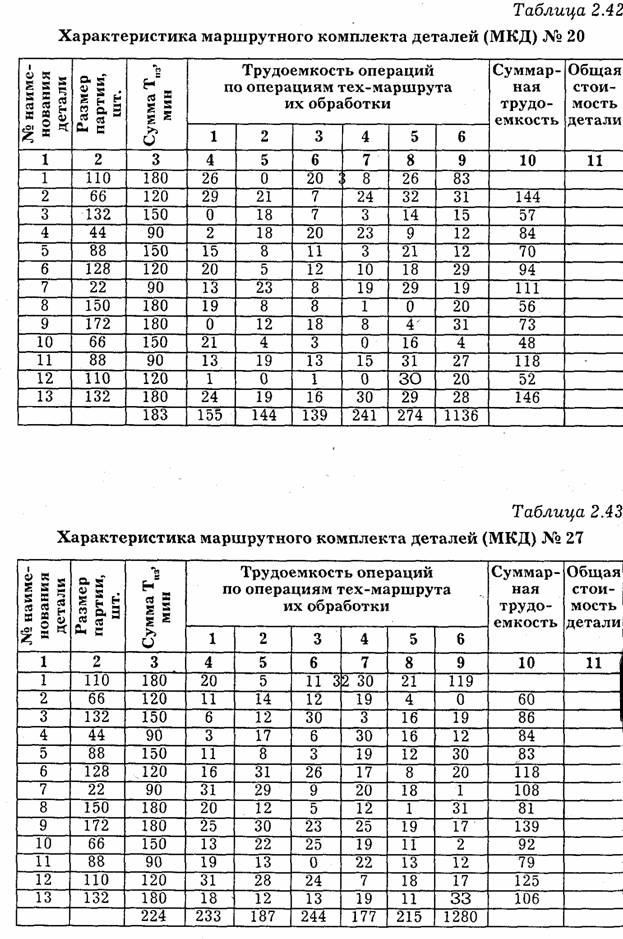

Варианты задания по курсовому проекту (месячные производственные программы)

1. План-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест при минимуме совокупных затрат в логистической цепи

Задание: построить план-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест и при минимуме совокупных затрат в логистической цепи, связанных с размерами партий предметов труда в заготовительном, обрабатывающем и сборочном производственных подразделениях промышленного предприятия.

Организация однонаправленного движения деталей внутри производственного участка обеспечивает возможность ведения процесса производства по план-графику (это устраняет возможность возникновения дефицита деталей собственного производства и блокирует движение узких и широких мест в производстве), резко упрощает оперативное планирование и управление производством предприятия.

В не поточном производстве, где потери производства от часа простоя рабочего места в десятки и сотни раз больше потерь производства от 1 ч пролеживания партии предметов труда, организация производственного процесса должна осуществляться по принципу непрерывной загрузки рабочих мест. Непрерывность загрузки рабочих мест — критерий оптимизации.

Единство непрерывности загрузки рабочих мест и изготовления предметов труда есть условие наиболее эффективного протекания производственного процесса.

При построении план графика работы механообрабатывающего участка используем закон непрерывности. Для этого необходимо выполнить следующие действия.

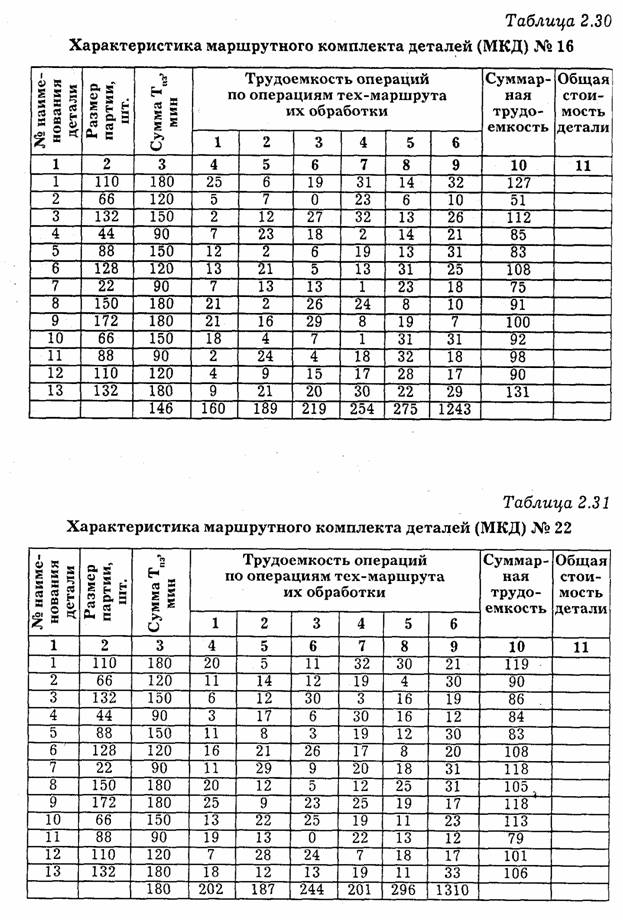

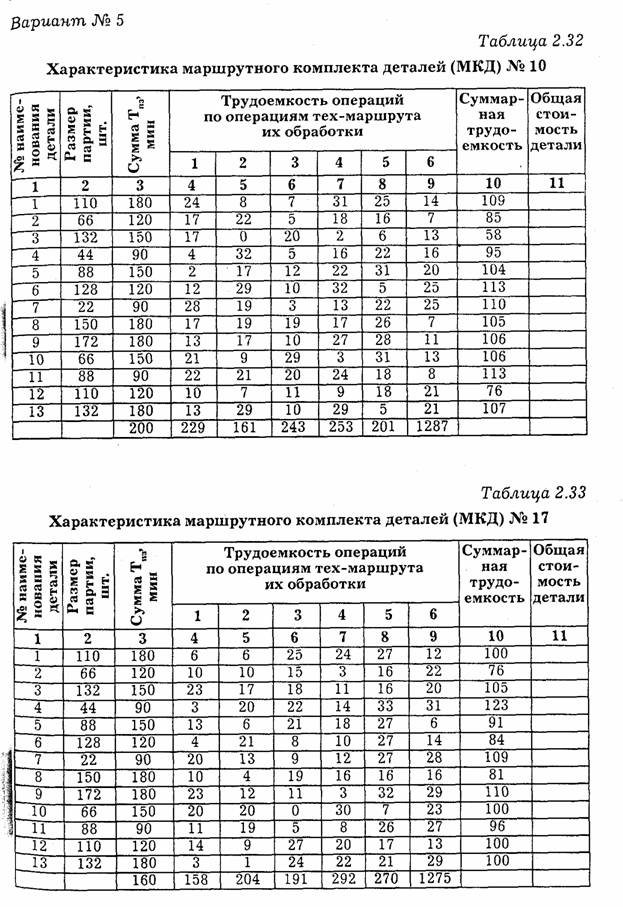

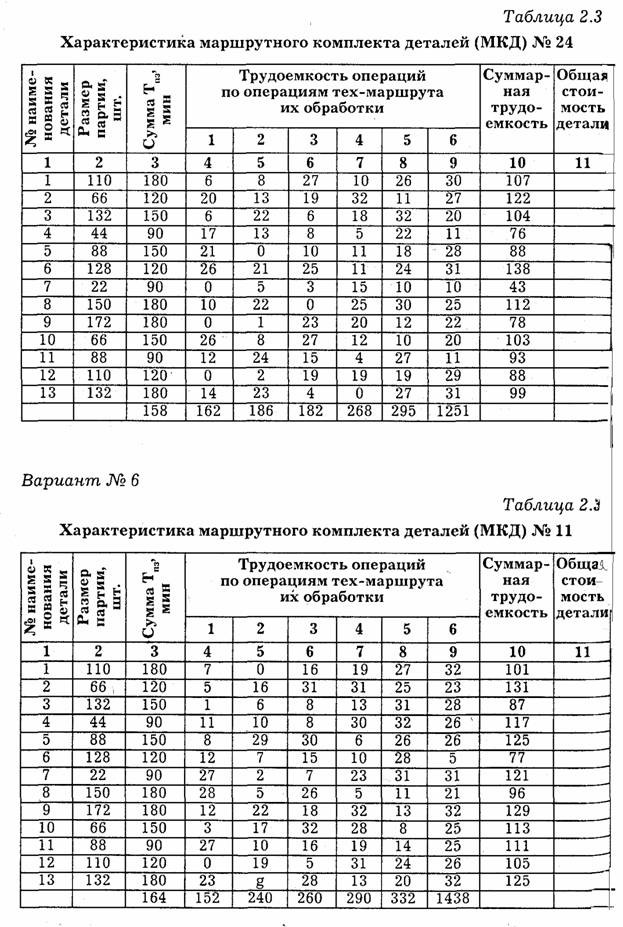

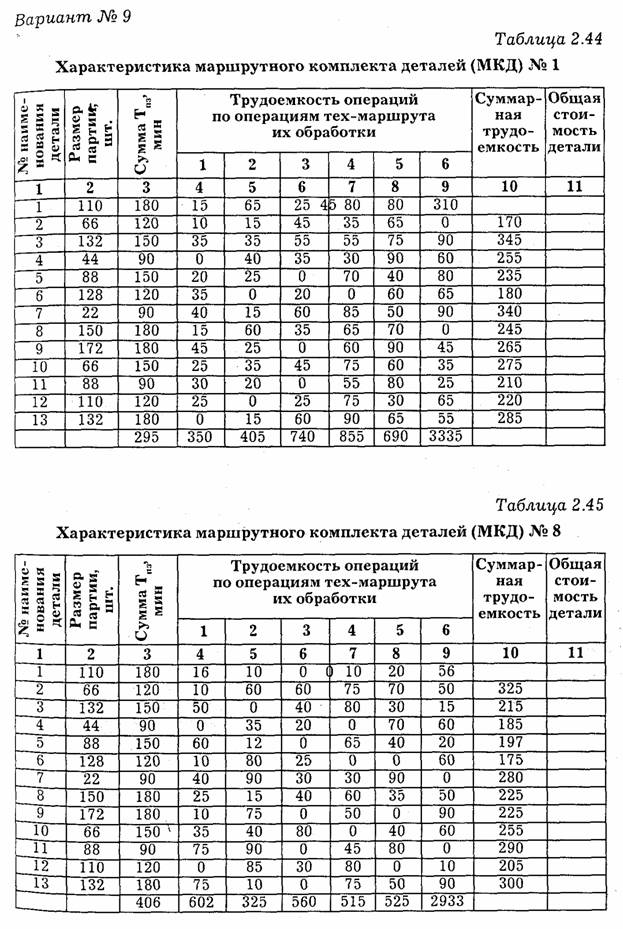

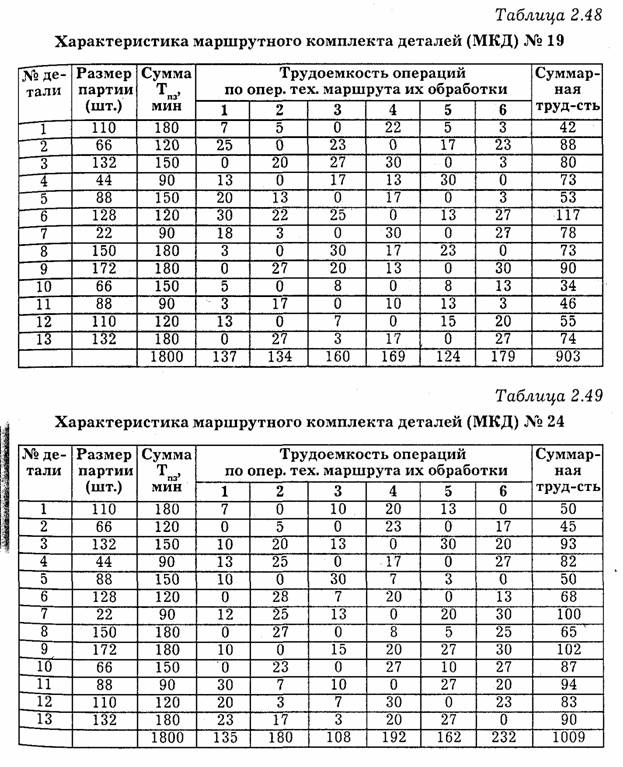

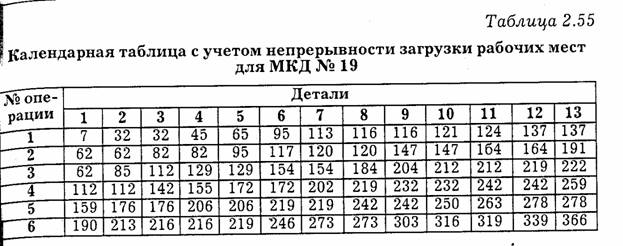

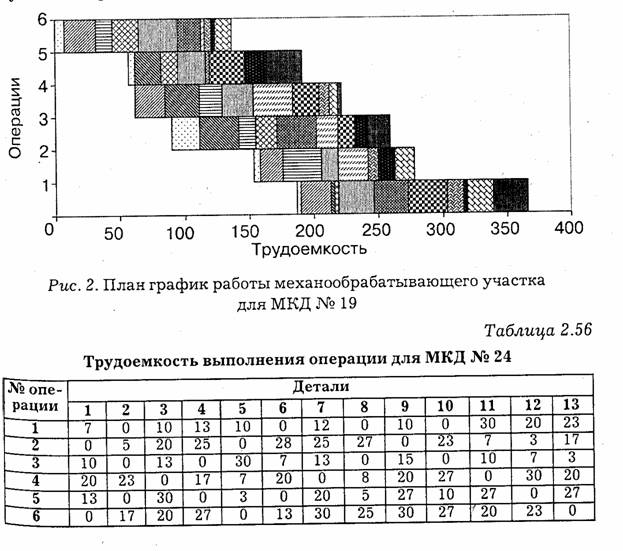

1. Построить таблицу трудоемкости выполнения операций по каждой детали, входящей в комплект (см. табл. 2.50, 2.53, 2.56).

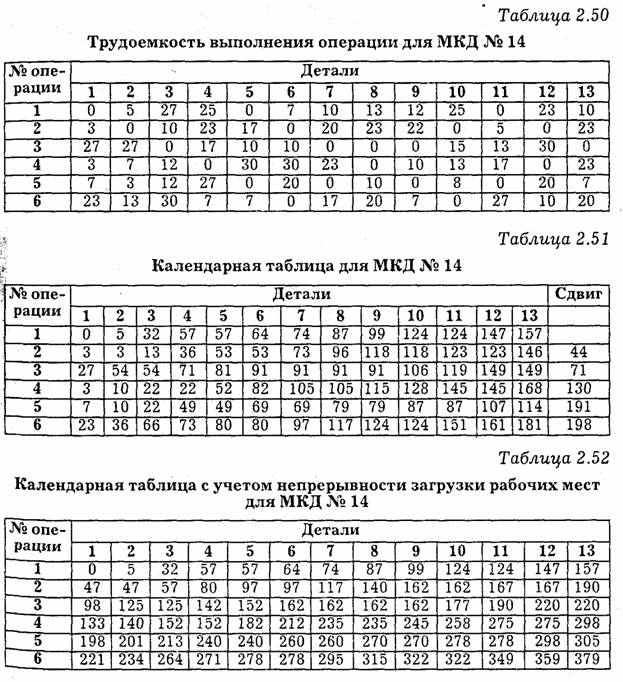

2. Построить календарные таблицы (см. табл. 2.51, 2.54, 2.57). В этих таблицах в строках расположены нарастающие суммы трудоемкости выполнения деталей по операциям. Каждое число таблицы равно сумме предыдущих элементов по строке и трудоемкости выполнения соответствующей детали на соответствующей операции (из предыдущей таблицы). Каждый элемент этой таблицы показывает сроки завершения выполнения операций по соответствующей детали.

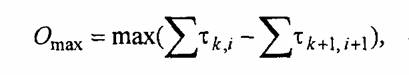

2.5. Определить максимальные из сдвигов во времени между операциями МКД при последовательном их выполнении:

где Ok + 1 — положительная разница между k-й и (к + 1)-й операциями МКД при их последовательном выполнении;

τk,i — трудоемкость выполнения i-ой детали на k-й операции;

i — номер запускаемой детали (i = 1, 2, 3,..., 13).

Максимальный сдвиг между положительными разницами по операциям МКД.

4. Построить календарную таблицу с учетом календарной непрерывности загрузки рабочих мест. Каждый элемент этой таблицы равен сумме соответствующего элемента предыдущей таблицы и сдвига-выполнения операции во времени (см. табл. 2.52, 2.55, 2.58).

При неравной длительности операций в производственном процессе имеется возможность организации непрерывной загрузки рабочих мест за счет пролеживания предметов труда. Критерием эффективности производственного процесса с непрерывной загрузкой рабочих мест является то, что время простоя рабочих мест равно 0.

В табл. 2.52, 2.55, 2.58 по диагоналям сумма положительных разниц сверху вниз обозначает время простоя рабочих мест, снизу вверх — время пролеживания предметов труда.

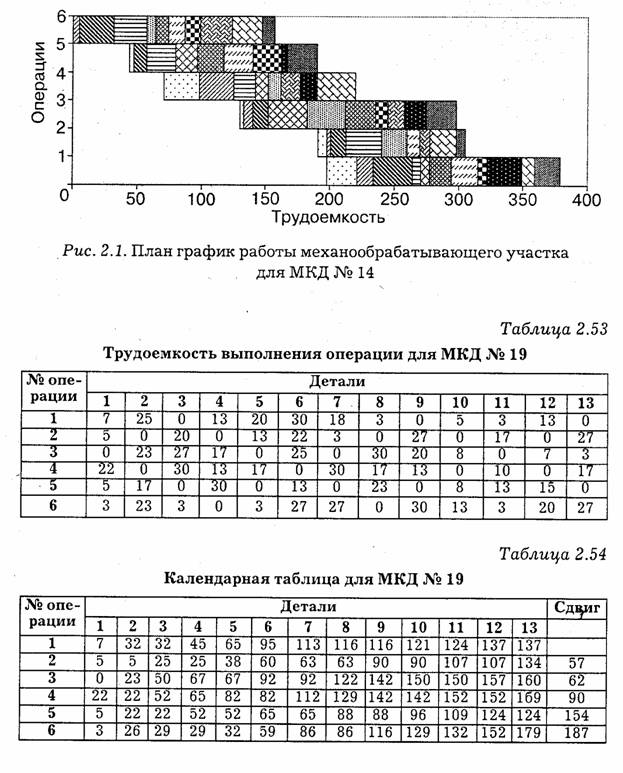

Время простоя рабочих мест равно 0.

Длительность цикла выполнения комплекта деталей равна 379 дней

Время пролеживания предметов труда составляет 1944 ч.

План-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест и при минимуме совокупных затрат в логистической цепи представлен на рис. 1.

Время простоя рабочих мест равно 0.

Длительность цикла выполнения комплекта деталей равна 566 дней

Время пролеживания предметов труда составляет 1435 ч.

План-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест и при минимуме совокупных затрат в логистической цепи представлен на рис. 2.2.

Время простоя рабочих мест равно 0.

Длительность цикла выполнения комплекта деталей равна 412 дней

Время пролеживания предметов труда составляет 2150 ч.

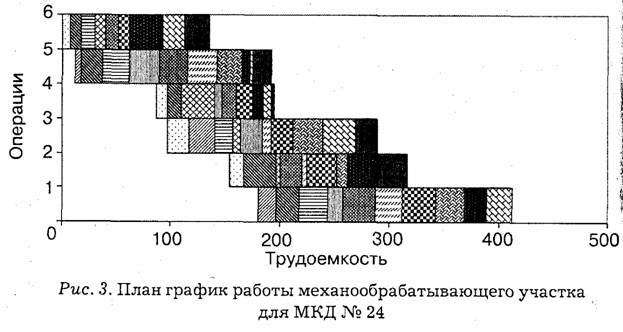

План-график работы механообрабатывающего участка по принципу непрерывной загрузки рабочих мест и при минимуме совокупных затрат в логистической цепи представлен на рис. 2.3.

2. Расчет оптимального размера партии предметов труда в механообрабатывающем подразделении, обеспечивающий минимум совокупных затрат в логистической цепи

Для расчета оптимального экономически целесообразного размера партии используется расчетно-аналитический метод. Согласно этому методу, все затраты по изготовлению партии деталей можно разделить на 2 категории. Первая категория затрат остается постоянной при любом размере партии, а в пересчете на одну деталь снижается по мере увеличения размера партии. К этой категории относятся затраты, связанные с запуском партии деталей в производство, в том числе затраты на переналадке оборудования, оформлению документации, планированию и учету производства, затраты на подготовительно-заключительные действия по каждой операции. Вторая категория затрат — это затраты на содержание и увеличение незавершенного производства.

Поэтому особое внимание следует уделить расчету экономически целесообразного оптимального размера партии, минимизирующего удельную величину затрат и потерь.

М — условная продолжительность месяца (в среднем 22 дня). Размер партии в днях потребности будет следующим:

М/22 — запуск деталей в производство происходит каждый день месяца, т. е. 22 раза;

М/11 — 11 запусков деталей в производство в месяц;

М/7 — 7 запусков деталей в производство в месяц;

М/4 — 4 запуска деталей в производство в месяц;

М/3 — 3 запуска деталей в производство в месяц;

М/2 — 2 запуска деталей в производство в месяц;

М/1 — запуск деталей в производство осуществляется 1 раз в месяц.

2.1. Расчет затрат подготовительно-заключительного времени (ПЗВ) на каждую операцию в механообрабатывающем подразделении

Расчет периодичности запуска деталей в производство осуществляется путем деления размера партии на количество запусков.

Суммы подготовительно-заключительного времени в исходных данных, равные по каждому комплекту представлены в минутах. Для того, чтобы перевести их в часы, необходимо ∑Тпз = 1800 мин поделить на 60 мин Таким образом, если в производство запускаются все детали сразу, затраты подготовительно-заключительного времени составят 30 часов. Если же детали запускаются в производство 2 раза в месяц, то затраты составят уже 60 ч, 3 раза — 90 ч и т. п.

Для оценки одного часа подготовительно-заключительного времени, примем среднюю заработную плату рабочего равной 16 руб./ч.

![]() Отчисления в государственные внебюджетные фонды от фонда заработной

платы составят соответственно:

Отчисления в государственные внебюджетные фонды от фонда заработной

платы составят соответственно:

Пенсионный фонд — 28%

Фонд обязательного медицинского

страхования — 3,6% 40% заработной платы

Фонд социального страхования — 5,4%

Фонд занятости—1,5%

Накладные расходы составляют 3,6 фонда заработной платы. Таким образом, 1 ч подготовительно-заключительного времени составит 5 заработных плат рабочего 16 руб./ч х 5 = 80 руб./ч.

В итоговой строке табл. 2.59 произведен расчет затрат на подготовительно-заключительное время путем умножения времени на ПЗВ (в часах) на стоимость 1 ч ПЗВ по каждому размеру партии.

Таблица 2,59

2.2. Затраты на содержание межцеховых заделов, возникающих на входе

Для расчета затрат на содержание межцеховых заделов, возникающих на входе в механообрабатывающее подразделение из-за работы заготовительного и механообрабатывающего подразделений партиями предметов труда разного размера, необходимо выполнить следующую последовательность действий.

1. Рассчитать трудоемкость изготовления партии деталей однодневной потребности сборки для каждого комплекта. Для этого трудоемкость одного наименования детали делят на 22 порции.

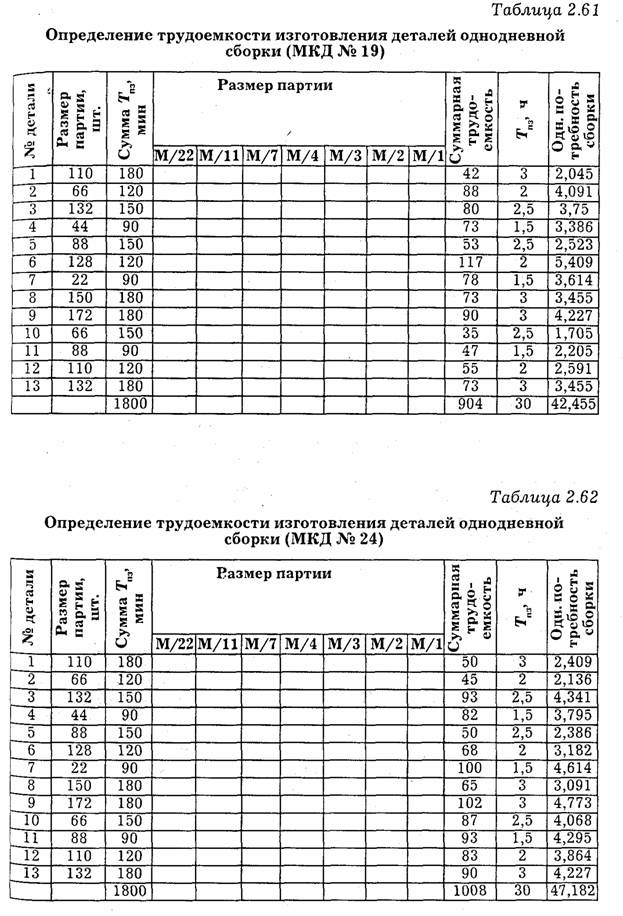

2. Рассчитать по каждому комплекту суммарную трудоемкость по каждой детали, однодневной партии сборки. Для этого суммируются по строке все трудоемкости, полученные в п. 1 (см. табл. 2.60, 2.61,2.62).

3. Определить однодневную потребность сборки в стоимостном выражении. Стоимость однодневной потребности сборки связана со стоимостью заработной платы рабочего и превышает ее в 10 раз. Средняя заработная плата рабочего, взятая за базу, составляет 16 руб./ч.

Заработная плата по комплекту № 14 = 42,864 х 16 = 685,818 руб.

Заработная плата по комплекту № 19 = 42,455 х 16 = 679,273 руб.

Заработная плата по комплекту № 24 = 47,182 х 16 = 754,909 руб.

Стоимость материалов на однодневную потребность сборки составляет:

— по комплекту № 14 = 42,864 х 16 х 10 = 6858,18 руб.

— по комплекту № 19 = 42,455 х 16 х 10 = 6792,73 руб.

— по комплекту № 24 = 47,182 х 16 х 10 = 7549,09 руб.

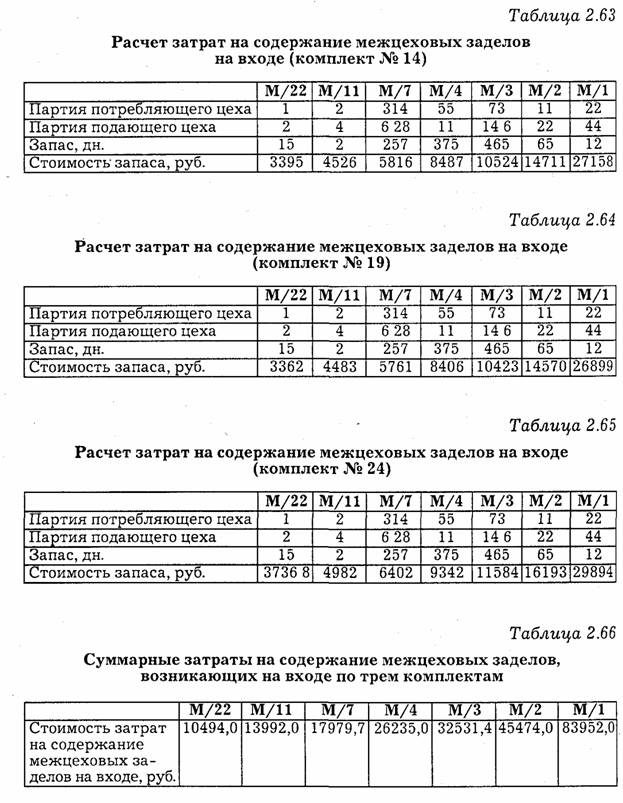

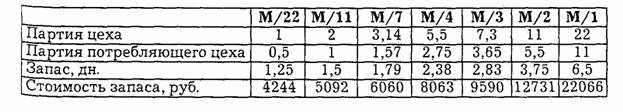

4. Определить размер партии подающего цеха, для этого 22 следует поделить на количество запусков (см. табл. 2.63, 2.64, 2.65).

5. Определить размеры партий подающего и потребляющего цехов. Размер партии подающего цеха в 2 раза больше партии потребляющего цеха (см. табл. 2.63, 2.64, 2.65).

6. Определить размер запаса в днях. Размер запаса определяется через формирование межцеховых заделов при работе смежных цехов партиями разной периодичности.

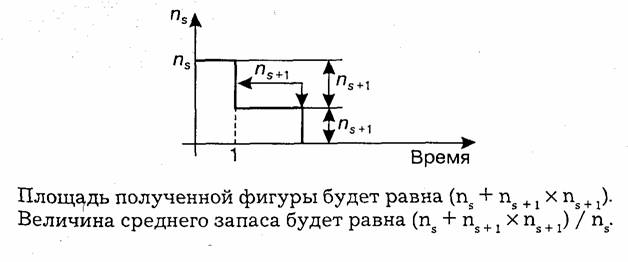

Построим график.

Если s — стадии производства, то:

1) ns ≥ ns + 1 — размер партии подающего цеха больше или равен размеру партии потребляющего цеха;

2) частное от деления ns на ns+1 должно быть целым числом (2).;

3) все размеры партий в производстве должны быть кратны дневной потребности в сборке.

Принимая сдвиг начала потребления равным 1 (1), получаем графики:

Таким образом, величина запаса будет равна:

— для М/22: запас = 3/2 = 1,5 дней;

— для М/11: запас = (2x2+ 4)/4 = 2;

— для М/7: запас = (3,14 х 3,14 + 6,28)/6,28 = 2,57;

— для М/4: запас = (5,5 х 5,5 + 11)/11 = 3,75;

— для М/3: запас = (7,33 х 7,33 + 14,66)/14,66 = 4,66;

— для М/2: запас = (11x11 + 22)/22 = 6,5;

— для М/1: запас = (22 х 22 + 44)/44 = 12.

7. Рассчитаем стоимость содержания однодневного запаса. Стоимость хранения составляет 5% от стоимости материалов. Ставка рефинансирования составляет 28%. Таким образом, 1 руб. однодневного запаса стоит 5% + 28% = 33%. Следовательно, стоимость однодневного содержания запасов составит:

— по комплекту № 1 = 6858,18 х 0,33 = 2263,2 руб.

— по комплекту № 2 = 6792,72 х 0,33 = 2241,6 руб.

— по комплекту № 3 = 7549,09 х 0,33 = 2491,2 руб.

8. Определить затраты на содержание запасов на входе, умножая стоимость содержания однодневного запаса на размер запаса в днях.

Эта последовательность действий выполнятся для каждого комплекта деталей отдельно. В результате получатся следующие таблицы (табл. 2.63, 2.64, 2.65).

9. Сложить стоимость запаса на входе по всем трем комплектам по размерам партии. Эти данные представлены в табл. 2.66.

Таблица 2.60

Определение трудоемкости изготовления деталей однодневной сборки (МКД № 14)

2.3. Затраты на содержание межцеховых заделов, возникающих на выходе

Для расчета затрат на содержание межцеховых заделов, возникающих на выходе из механообрабатываюшего подразделения из-за работы механообрабатывающего и сборочного подразделений партиями предметов труда разного размера, необходимо выполнить следующую последовательность действий.

1. Выполнить действия, представленные в п. 1—3 параграфа 2.2 для каждого комплекта деталей.

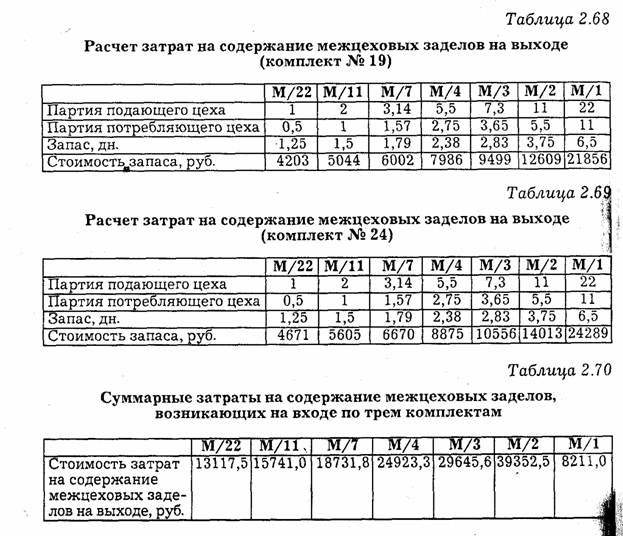

2. Определить размер партии подающего цеха, для этого 22 следует поделить на количество запусков (см. табл. 2.67, 2.68, 2.69).

3. Определить размер партии потребляющего цеха, принимая во внимание то, что размер партии подающего цеха в 2 раза больше партии потребляющего цеха (см. табл. 2.67, 2.68, 2.69).

4. Определить размер запаса в днях. Размер запаса определяется путем формирования межцеховых заделов (при работе смежных цехов при выполнении работ различной продолжительности), так же как мы определяли и для затрат, возникающих на входе.

Таким образом, величина запаса будет равна:

— для М/22: запас = (0,5 х 0,5 + 1) = 1,25;

— для М/11: запас = (1 + 2)/2 = 1,5;

— для М/7: запас = (1,75 х 1,75 + 3,14)/3,14 = 1,78;

— для М/4: запас = (2,75 х 2,75 + 5,5)/5,5 = 2,37;

— для М/3: запас = (3,56 х 3,56 + 7,17)/7,13 = 2,78;

— для М/2: запас = (5,5 х 5,5 + 11)/11 = 3,75;

— для М/1: запас = (11 х 11 + 22)/22 = 6,5.

5. Определить стоимость содержания однодневного запаса. На выходе стоимость запасов зависит не только от стоимости материалов, но и от накладных расходов и заработной платы, что в 1,5 раза превышает затраты на входе. Расчет затрат на содержание межцеховых заделов на выходе из механообрабатывающего подразделения представлен в табл. 2.67, 2.68 и 2.69.

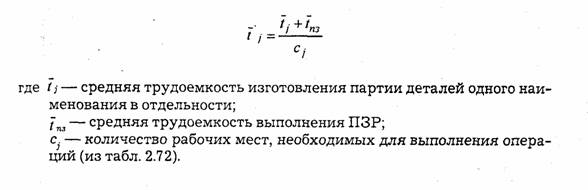

6. Сложить стоимость запаса на выходе по всем трем комплектам по размерам партии. Эти данные представлены в табл. 2.70.

Таблица 2.67

Расчет затрат на содержание межцеховых заделов на входе (комплект № 14)

2.4. Затраты на незавершенное производство

Для расчета затрат на содержание незавершенного производство необходимо выполнять следующие три группы операций:

1. Определить количество рабочих мест, необходимых для выполнения всех комплектов деталей.

2. Определить длительность цикла выполнения операций при производстве базового комплекта деталей.

3. Определить стоимость незавершенного производства и построить график затрат на содержание незавершенного производства.

1. Определение количества рабочих мест, участвующих в обработке деталей комплекта

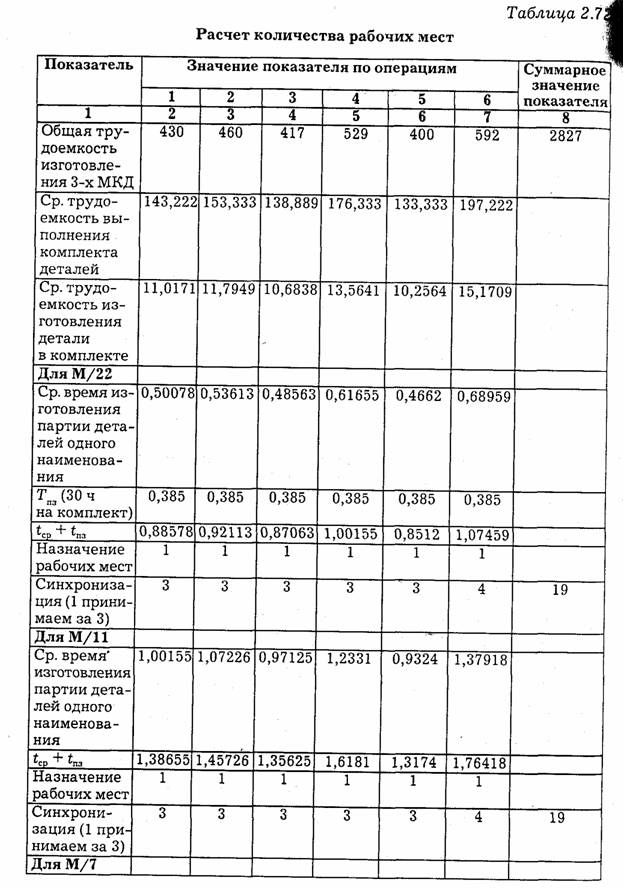

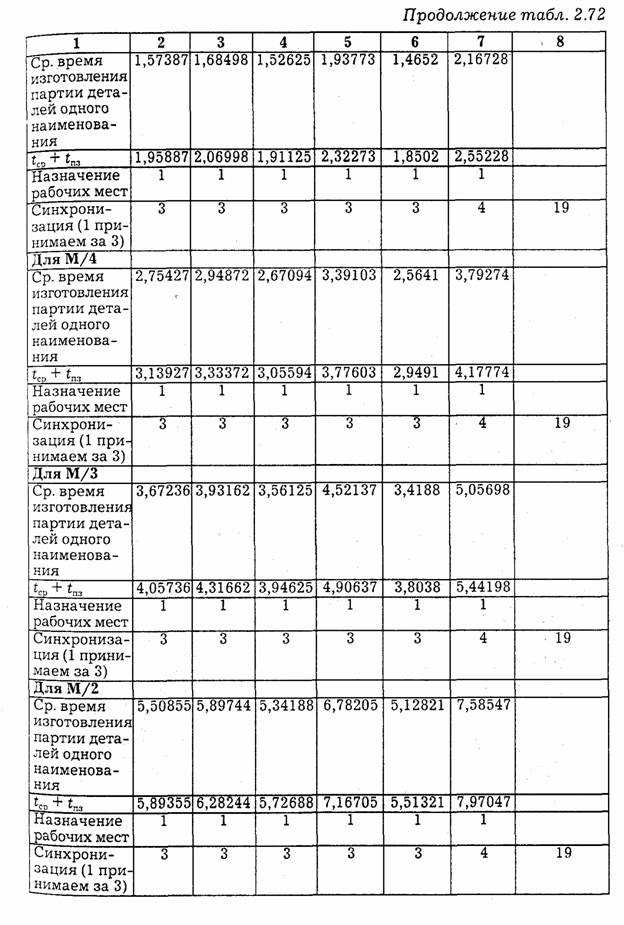

Расчет количества рабочих мест проведем в табл. 2.72.

Средняя трудоемкость изготовления комплекта деталей определяется как частное от деления суммарной трудоемкости изготовления трех комплектов на 3 (3 комплекта).

Средняя трудоемкость выполнения детали комплекта определяется как частное от деления средней трудоемкости изготовления комплекта деталей на 13 (13 деталей).

Средняя трудоемкость выполнения подготовительно-заключительных работ равна 30/78 = 0,385. Здесь, 30 — это время на подготовительно-заключительные работы (1800 мин = 30 ч), а 78 — это количество операций (количество операций равно произведению количества операций для изготовления одной детали на количество деталей, т. е. 78 = 6 х 13).

Средняя трудоемкость выполнения подготовительно-заключительных работ будет одинакова, независимо от размера партии.

Средняя трудоемкость изготовления партии деталей одного наименования определяется как частное от деления средней трудоемкости выполнения детали комплекта на количество запусков.

Для расчета количества рабочих мест необходимо применить закон синхронизации. Суть этого закона состоит в выравнивании календарных продолжительностей смежных технологических операций. При любой организации производства неравные продолжительности технологических операций выравниваются до некоторого календарного предела либо за счет пролеживания деталей, либо за счет простоев рабочих мест, либо за счет и того, и другого одновременно. Неуправляемая синхронизация приводит к многократному превышению рационального уровня незавершенного производства и большим потерям рабочего времени рабочих и оборудования.

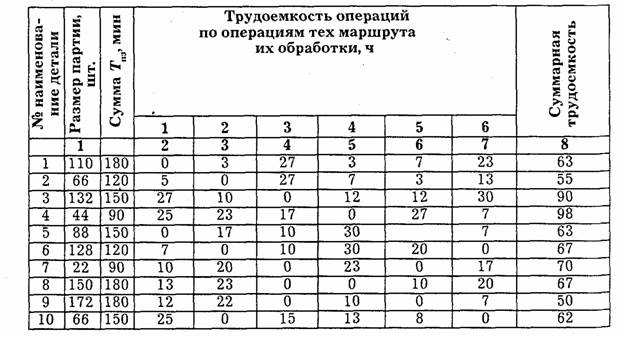

Суммарные трудоемкости всех трех комплектов приведены в табл. 2.71.

Для определения количества рабочих мест, необходимых для обработки деталей комплекта, нужно рассчитать:

— отдачу одного рабочего за месяц. Работая 22 дня по 8 ч в день, отдача рабочего будет равна 22 х 8 = 176.

— количество рабочих мест исходя из условий закона синхронизации: при условии, что суммарная трудоемкость изготовления трех комплектов деталей равна 2827, по закону синхронизации количество рабочих мест будет равно 2827/176 = 16 шт.

— реальное количество рабочих мест по каждой выполняемой операции определяем путем подбора. Приняв за базу наименьшую трудоемкость выполнения партии деталей одного наименования с учетом времени, затрачиваемого на подготовительно-заключительные работы, производим расчет количества рабочих мест, соблюдая следующие условия.

1. За критерий отбора принимает наименьшее отклонение от базового значения.

2. Суммарное количество рассчитанных рабочих мест должно быть близко к количеству рабочих мест, рассчитанных согласно закону синхронизации.

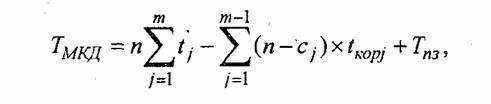

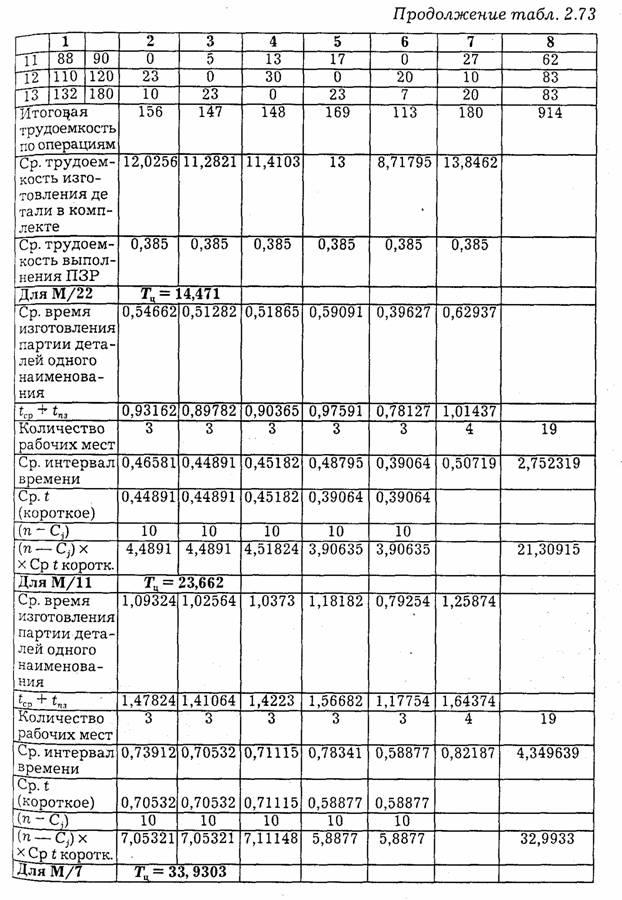

2. Определение длительности цикла выполнения операций при производстве базового комплекта деталей

Если на каждой операции процесса изготовления маршрутного комплекта деталей (т. е. на комплектооперации) используется одно или большее количество мест, то длительность его производственного цикла можно определить по формуле:

где п — количество наименований деталей, подлежащих изготовлению на участке в определенном плановом периоде и составляющих один комплект;

tj — средний интервал времени, через который осуществляется передача партии деталей одного наименования на следующую комплекто-операцию после завершения их обработки на j-ой комплектооперации;

m — количество операций;

j — порядковый номер комплектооперации или операции типового технологического маршрута, по которому детали рассматриваемого комплекта проходят обработку;

сj — количество рабочих мест, участвующих в обработке деталей комплекта на меньшей j-й комплектооперации;

tкорj— меньший из двух средних интервалов времени, через которые осуществляется передача деталей комплекта со смежных j-й или (j + 1)-й комплектооперации;

Тпз — время на подготовительно-заключительные работы.

Здесь цикл изготовления комплекта деталей определяется с учетом условий организации производственного процесса: количества номенклатурных позиций в плане (n), количества рабочих мест, используемых на каждой операции процесса (сj), средней продолжительности выполнения одной технологической операции над деталями комплекта на каждой j-ой комплектооперации. Этой формулой определяется связь между количеством номенклатурных позиций в плане, плановым сроком выполнения работ и нормативным размером партии деталей.

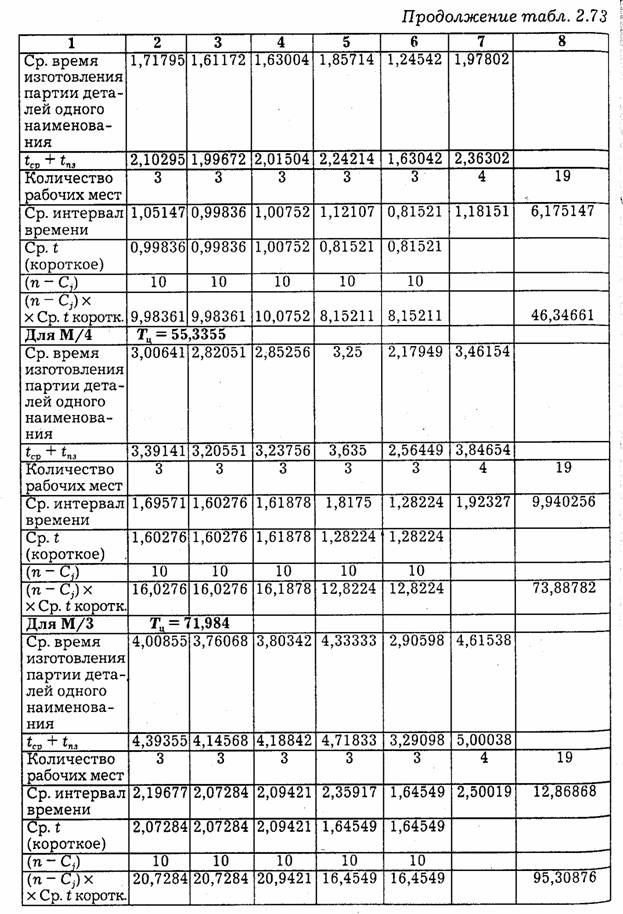

Расчет данных для определения длительности цикла представлен в табл. 2.70. За базовый возьмем комплект № 14.

Средняя трудоемкость изготовления детали комплекта определяется путем деления общей трудоемкости изготовления комплекта на количество деталей в комплекте (в данном случае — 13 деталей).

Расчет количества рабочих мест здесь уже не рассчитывается и берется из табл. 2.23 в соответствии с размером партии.

Средний интервал времени, через который осуществляется передача партии деталей одного наименования на следующую комплектооперацию после завершения их обработки на j-ой комплектооперации, рассчитывается по формуле

Таблица 2.71

Суммарные трудоемкости изготовления деталей по 3-м комплектам

3. Определение стоимости незавершенного производства Во-первых, определим стоимость незавершенного производства за 1 день. Эта величина будет равна средней величине из затрат на содержание однодневного запаса на входе и на выходе. Для базового комплекта стоимость незавершенного производства за 1 день составит [(2263,2+3394,8)/2 = 2829 руб.].

Стоимость незавершенного производства определяется как произведение длительности цикла изготовления деталей на стоимость однодневного запаса незавершенного производства (см. табл. 2.74).

Таблица 2.73

Расчет параметров длительности цикла длябазового комплекта № 14

2.5. Расчет затрат на содержание межцеховых заделов для обеспечения нормальной работы механообрабатывающего и сборочного подразделений, возникающих на входе

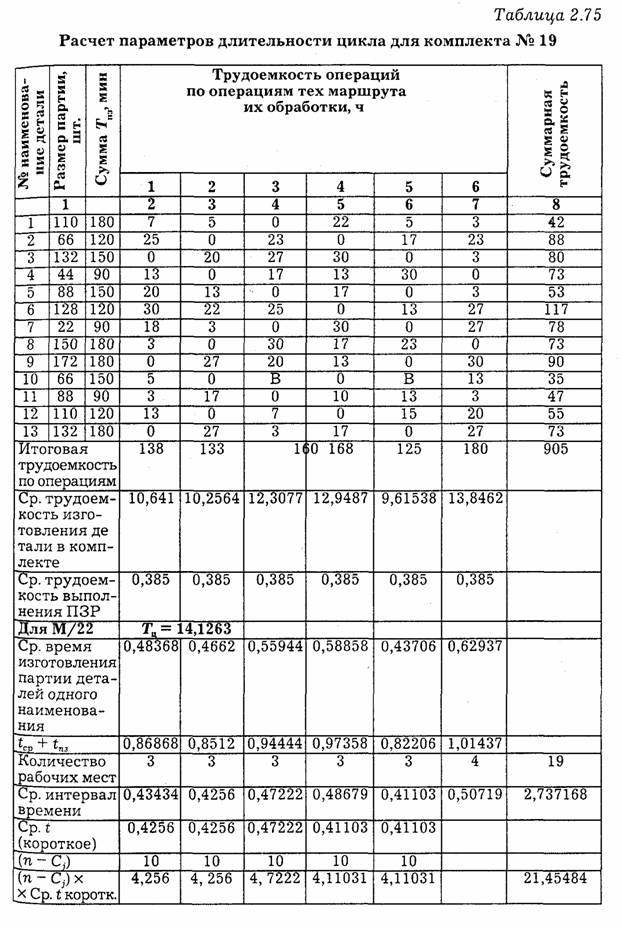

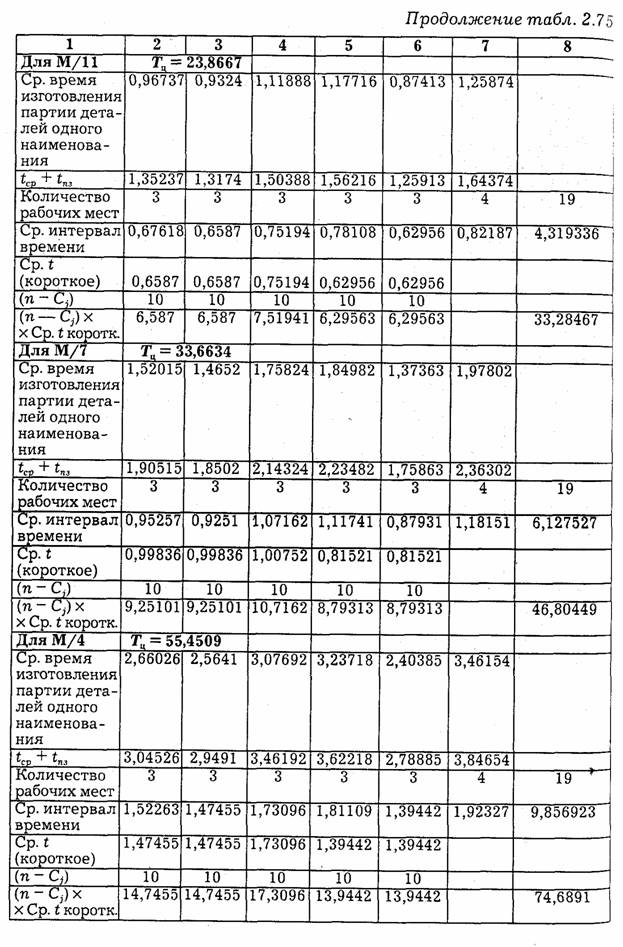

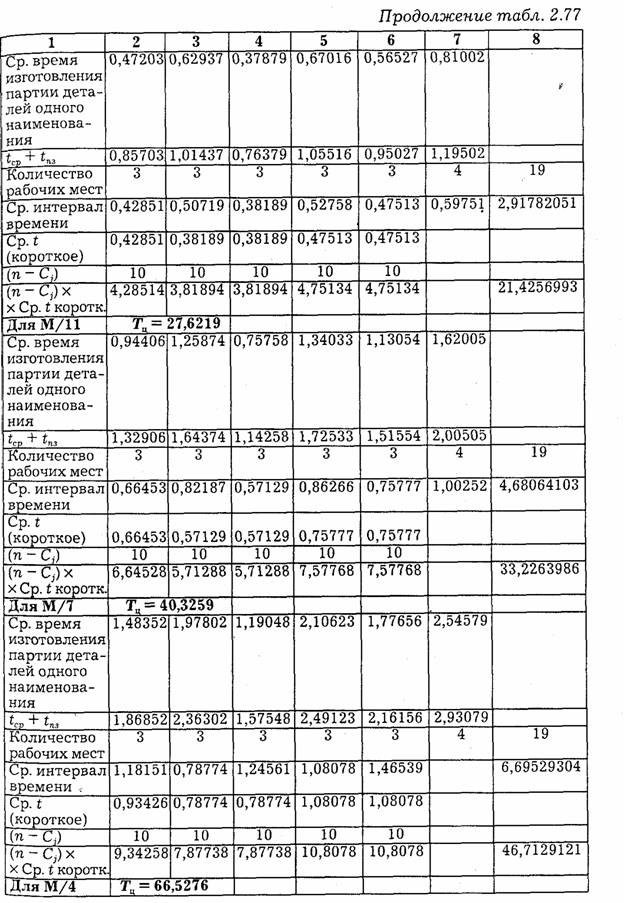

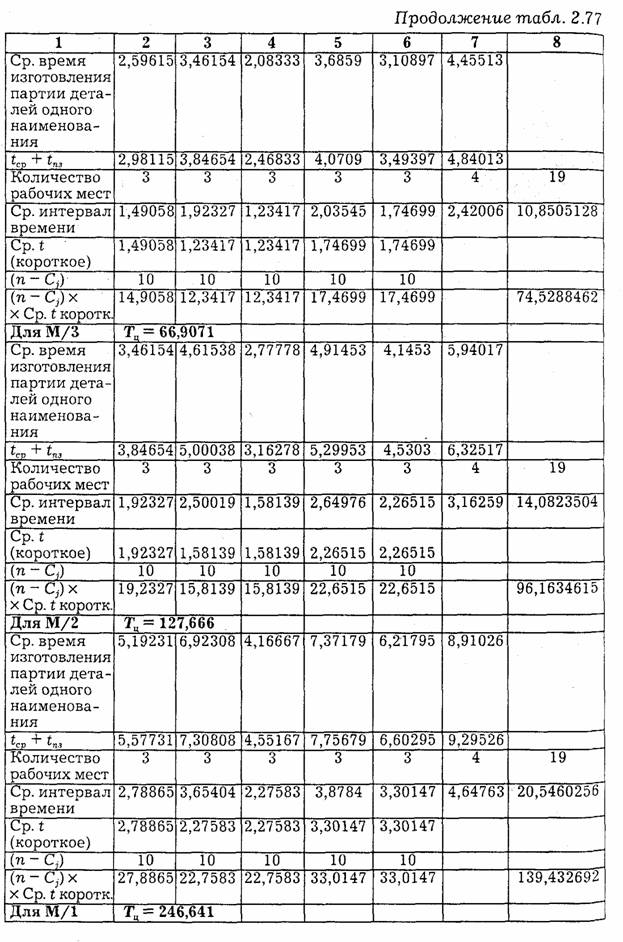

Используя алгоритм расчета длительности цикла, приведенный в параграфе 2.3 рассчитаем длительности циклов изготовления деталей для комплекта № 19 и комплекта № 24 (см. табл. 2.75 и 2.77).

Определим стоимость незавершенного производства за 1 день. Эта величина будет равна средней величине из затрат на содержание однодневного запаса на входе и на выходе.

Для комплекта № 19 стоимость незавершенного производства за 1 день составит [(2241,6 + 3362,4)/2 = 2802 руб.].

Для комплекта № 24 стоимость незавершенного производства за 1 день составит [(2491,2 + 3736,2)/2 = 3114 руб.].

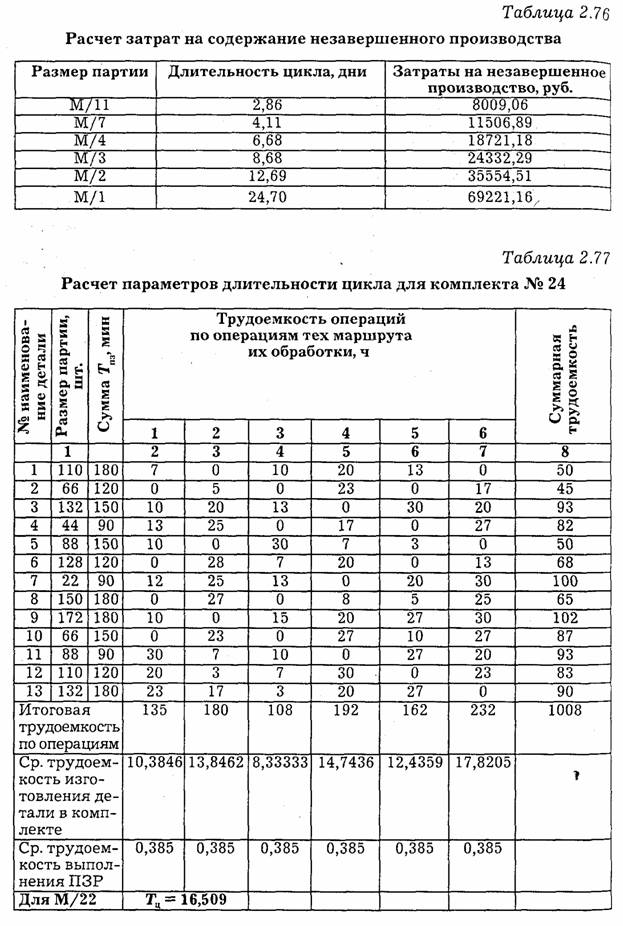

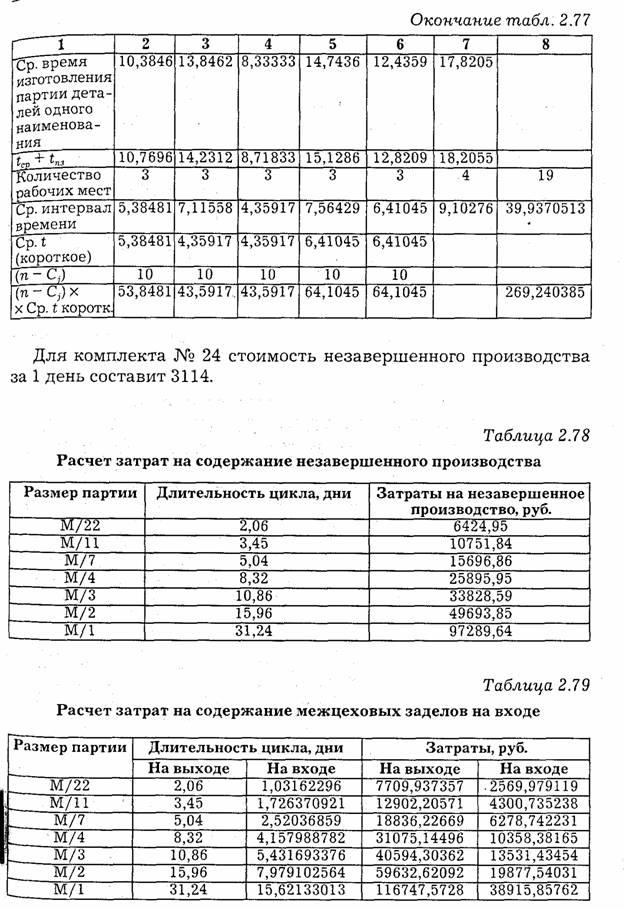

Стоимость незавершенного производства определяется как произведение длительности цикла изготовления деталей и стоимости однодневного запаса незавершенного производства (см. табл. 2.76, 2.78).

Длительность цикла исходящих комплектов в 2 раза длиннее входящих. Поэтому, сократив длительность цикла и затрат в 2 раза, получаем длительность цикла и затраты на содержание межцеховых заделов для обеспечения нормальной работы механообрабатывающего и сборочного подразделений, возникающие на входе (см. табл. 2.79).

За базовую длительность цикла принимаем максимальную из длительностей циклов входящих деталей. Затраты на содержание межцеховых заделов будут равны затратам соответствующего комплекта. В данном случае базовая длительность цикла будет соответствовать длительностям цикла по комплекту № 24.

2.6. Расчет затрат на содержание межцеховых заделов для обеспечения нормальной работы механообрабатывающего и сборочного подразделений, возникающих на выходе

На выходе между сборочным и механообрабатывающим цехами также возникают заделы. Для определения величины затрат на содержание межцеховых заделов, возникающих на выходе, опять берем максимальный задел из полученных в п. 2.5. длительностей циклов (в данном случае по комплекту № 24) и рассчитываем затраты на содержание этих заделов (см. табл. 2.79, затраты на выходе).

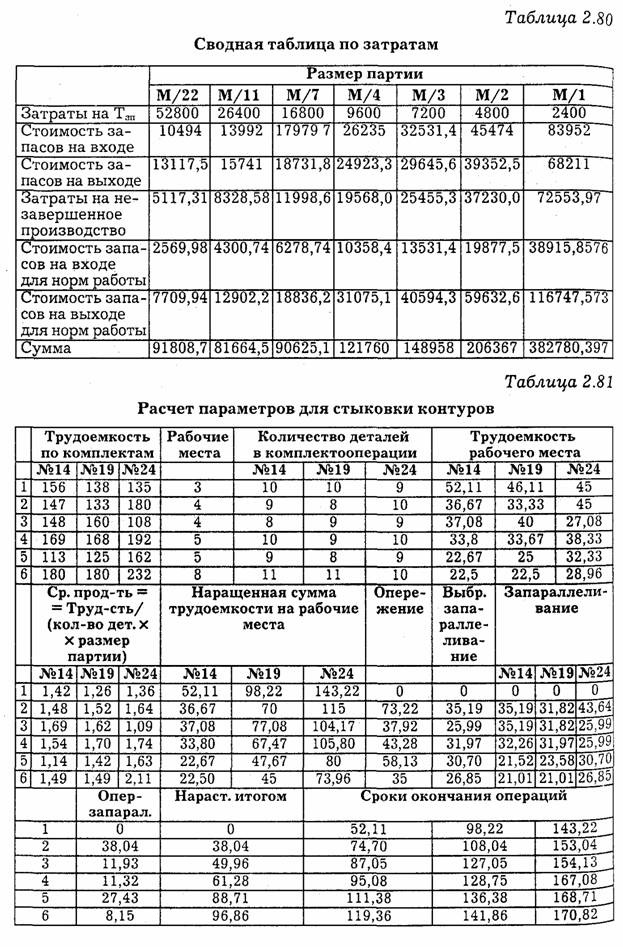

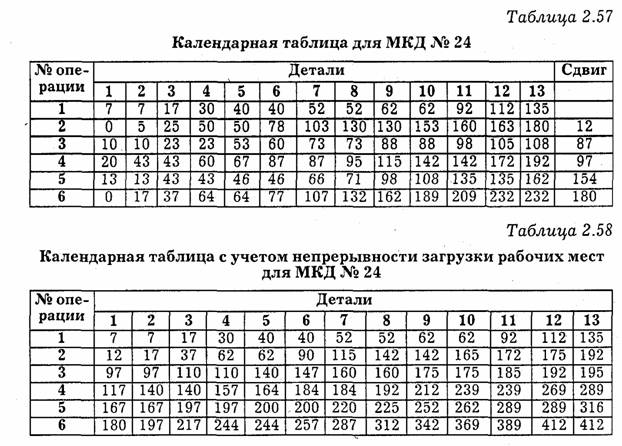

2.7. Определение оптимального размера партии предметов труда в механообрабатывающем подразделении

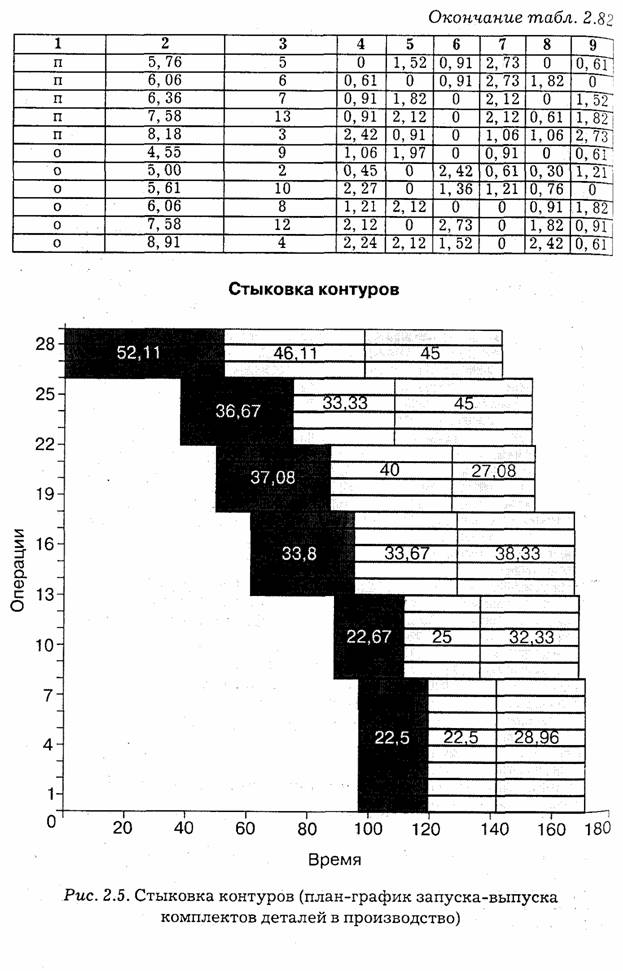

Для определения оптимального размера партии предметов труда построим график затрат (см. рис. 2.4) по данным табл. 2.80.