Глава 11. Волоконно-оптические кабельные системы

Какие бывают волоконно-оптические системы?

Оптоволокно используется почти в каждой телефонной системе, в большинстве систем CATV, во многих локальных сетях, в некоторых системах видеонаблюдения (CCTV), а также во многих других местах. Мы можем разделить волоконно-оптические системы на два различных вида в зависимости от области применения: для использования снаружи и для использования внутри помещений.

Телекоммуникационные системы и системы МАТЧ называются «наружными» системами, поскольку большая часть кабелей прокладывается за пределами помещений, под землей или над ней. Практически во всех наружных сетях используется одномодовое стекловолокно и лазерные передатчики, работающие на высоких скоростях. Кабели сращиваются в длинные непрерывные фрагменты методом сплавления концов, и для контроля правильности монтажа их нужно тестировать при помощи оптических рефлектометров временной области (Optical Time- Domain Reflectometer, OTDR). Монтаж наружной кабельной системы включает в себя выбор кабеля, устойчивого к воздействиям окружающей среды, и его установку, при которой нужно избегать повреждений кабеля. Монтаж наружной кабельной системы также весьма дорог, при этом используется дорогостоящее оборудование, много затрат требует перевозка, и на правильную установку кабеля требуется много времени.

Устанавливать волоконно-оптические системы внутри помещений гораздо проще. В таких системах, как локальные сети и системы безопасности? используются светодиодные передатчики, а недлинные фрагменты многомодовых кабелей прокладываются в благоприятных условиях внутри помещений, поэтому здесь можно использовать простые недорогие кабели. Аппаратура и инструменты стоят недорого, навыки монтажа легко вырабатываются, поэтому большинство монтажников могут прокладывать оптоволоконные линии параллельно с медными проводами.

В некоторых случаях используется частично технология для помещений, а частично — для наружной прокладки. Кабели прокладываются по городам и через большие расстояния, обеспечивая связь и работу систем управления энергосистемами. В городах волоконно-оптические кабели используются в «умных» системах управления дорожным движением. В университетских городках в качестве магистралей используется много коротких линий, но встречаются и более длинные— между зданиями. Кабельные системы государственных и военных учреждений похожи на системы университетских городков, но в больших масштабах.

Оптоволокно или медный провод?

Все производители оборудования для создания сетей и для передачи данных

предлагают и интерфейсы для волоконно-оптических кабелей, и интерфейсы для медных кабелей UTP. Оптоволокно необходимо, если расстояния велики или если возможны электромагнитные помехи. Также оно является предпочтительным для тех пользователей, которые планируют в будущем провести обновление с целью повышения пропускной способности системы. Сейчас волоконная оптика используется в магистральных кабелях большинства локальных сетей, а также во всех телефонных сетях и системах CATV.

Частично популярность волоконно-оптических кабелей объясняется их производительностью. Высокая пропускная способность, возможность работы на больших расстояниях, устойчивость к помехам — все это способствует тому, чтобы волоконная оптика применялась везде, где применение медных проводов невозможно или нерентабельно. Еще один фактор популярности волоконно-оптических кабелей — это простота установки и тестирования.

Двадцать пять лет назад все волоконно-оптические системы устанавливали доктора наук из Bell Labs. В настоящее время эти кабели устанавливать настолько просто, что большую их часть монтируют подрядчики по электротехнике. Это объясняется тем, что производители волоконно-оптических кабелей, разъемов и средств для сращивания оптоволокна за последние несколько лет провели громадную работу, чтобы упростить и удешевить установку своих компонентов.

При определенных базовых знаниях и навыках установка оптоволоконных кабелей довольно проста, а тестировать их гораздо проще и дешевле, чем медные. Даже стеклянное волокно прочнее и более устойчиво к повреждениям, чем медный провод.

Стандарты волоконной оптики

Единственным обязательным стандартом монтажа волоконно-оптических систем является глава 770 NEC®. Часто упоминаются также TIA/EIA 568, Bellcore и несколько других «стандартов», но их соблюдение будет добровольным делом.

Они являются результатом совместной работы производителей, в которой они определили способы использования своих продуктов. Вклад монтажников и конечных пользователей в формирование этих стандартов невелик.

В течение многих лет группа TIA/EIA занимается разработкой стандартов для волоконно-оптических компонентов, а также процедур тестирования, которые получили широкое распространение среди производителей. Соответствие этим стандартам означает, что спецификации большинства компонентов сопоставимы между собой, а компоненты, например волоконные кабели и разъемы, могут соединяться друг с другом. Другие группы, такие, как IEEE и ANSI, разработали сетевые стандарты, обеспечивающие возможность взаимодействия сетевых компонентов, выпущенных производителями, соблюдающими эти стандарты.

Группа ANSI,выедала лицензию на разработку стандартов монтажа волоконно-оптических систем, описывающих стандартные процедуры установки, двум организациям — Fiber Optic Association (FOA) и National Electrical Contractors Association. Помните, что все эти стандарты носят рекомендательный, а не директивный характер. Если кто-то будет спрашивать вас о стандартах, напомните, что клиент может указать все, что ему нужно, но обязательным является только стандарт NEC® 770. Во всех прочих случаях руководствуйтесь здравым смыслом.

Начало работы

Начать работу по установке волоконно-оптических систем не трудно и не дорого, особенно если вы знаете, как устанавливается медная проводка. Вам потребуются некоторые специальные инструменты и тестовые принадлежности (которые гораздо дешевле тестеров для медных кабелей). Многие из инструментов, используемых при работе с волоконно-оптическими кабелями, те же самые, которые используются при работе с медными.

Большинству начинающих потребуется некоторое обучение. Хотя можно учиться, купив оборудование и компоненты и экспериментируя самостоятельно, в долгосрочной перспективе быстрее и дешевле будут курсы. Вам не обязательно придется ходить на классные занятия, поскольку на курсах самообучения вы можете изучать материал дома в удобное для вас время.

Однако вам придется поддерживать амвон навыки путем постоянной практической деятельности и изучения способов применения новых разъемов, новых средств сращивания и даже новых тестовых принадлежностей, которые будут появляться. Везде, где возможно, ходите на бесплатные курсы, которые предлагают некоторые производители и распространители. Волоконная оптика по-прежнему является быстро развивающейся технологией, поэтому вы должны работать, чтобы не отставать от нее.

Техника безопасности

Когда говорят о технике безопасности при монтаже волоконно-оптических систем, первое, что приходит в голову большинства людей, — это лазер, который проделывает дыры в металле или в глазу. Это представление мало относится к волоконно-оптическим системам. Источники оптических излучений, используемые в этих системах, имеют гораздо меньшую мощность и не фокусируют свет в пучок, как это делается в других областях применения.

В реальности в большинстве каналов передачи данных используются очень маломощные светодиоды, и даже лазеры, применяемые в волоконно-оптических системах, имеют маленькую мощность. Свет, выходящий из оптоволокна, имеет, форму конуса, так что чем дальше от конца волокна вы будете, тем меньше будет мощность, попадающая на область данного размера. Безопасность глаз принимается во внимание только в мощных системах CATV Тем не менее монтаж волоконно-оптических систем не обходится без риска

Вы будете постоянно сталкиваться с мелкими осколками стекловолокна, откалывающимися от концов сращиваемого или терминируемого кабеля. Эти осколки очень опасны. Сколы чрезвычайно остры и могут легко протыкать кожу. Если они попадают в глаза, их очень трудно извлечь. При работе с оголенными волоконно-оптическими кабелями всегда носите защитные очки.

Избежать несчастных случаев можно, если соблюдать минимальные меры предосторожности. Тщательно удаляйте все осколки. У вас на верстаке должен быть скотч с двойной клеящей поверхностью, на который можно наклеивать осколки, или же собирайте их в бумажный стакан или другой контейнер с соответствующей надписью, чтобы позже убрать их совсем. Не бросайте их на пол, где они прилипают к коврам и обуви, а потом разносятся по всему помещению. Не ешьте и не пейте там, где работаете.

При сращивании и терминировании волоконно-оптических кабелей используются разнообразные химические очистители и клеи. Нужно соблюдать обычные правила работы с этими веществами. Даже простой изопропиловый спирт, используемый в качестве очистителя, является огнеопасным, и с ним нужно обращаться аккуратно.

Волоконно-оптические сети

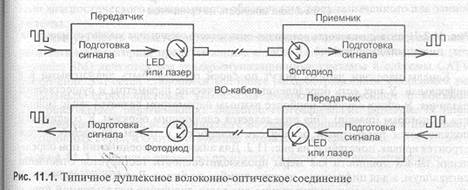

Все волоконно-оптические системы передачи работают примерно так, как показано на схеме, приведенной на рис. 11.1. Они состоят из передатчика, который принимает входящие электрические сигналы и преобразует их в оптические. Оптические сигналы создаются лазерным диодом или светодиодом (LED) и поступают в оптоволокно. Свет от передатчика попадает в волокно через разъем, после чего передается по волоконно-оптическому кабелю. В конечном счете свет попадает на приемник, где детектор преобразует его в электрические сигналы, которые подготавливаются к дальнейшему использованию аппаратурой приемника.

Каждое дуплексное соединение состоит из двух отдельных соединений, где сигналы в противоположных направлениях передаются по двум разным волокнам. Существуют методы, позволяющие передавать сигналы в двух направлениях по одному волокну, но они менее рентабельны, чем два отдельных волокна.

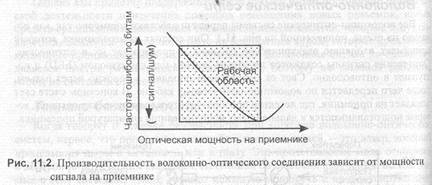

Как и в случае медных кабелей или радиосвязи, производительность волоконно-оптических линий может определяться тем, насколько хорошо электрический сигнал, выдаваемых приемником, соответствует сигналу, переданному на передатчик. Возможности волоконно-оптической системы в конечном счете зависят от мощности оптического сигнала, принимаемого приемником. На рис. 11.2 показана зависимость частоты появления ошибочных битов от мощности оптического сигнала на приемнике. К повышению числа ошибок приводит и слишком малая слишком большая мощность. Если мощность слишком велика, усилитель приемника насыщается сигналом и искажает его, если слишком мала — возникают проблемы с шумом. Мощность на приемнике зависит от двух основных факторов: мощности, переданный волокно передатчиком, и величины ослабления сигнала в оптоволоконном кабеле, соединяющем передатчик и приемник.

Каналы передачи данных могут по своей природе быть аналоговыми или цифровыми. У них есть определенные критические параметры и существенные различия. В обоих случаях наиболее важным параметром является запас мощности по потерям (margin). Она определяется следующим образом. К соединению подключается переменный ослабитель мощности, и путем измерения потерь строится кривая, показанная на рис. 11.2. Для аналоговых соединений при определении запаса мощности как меры производительности тестируется отношение сигнал/шум, а для цифровых — частота ошибок по битам. Для обоих видов соединений нужно проводить тестирование для всего диапазона используемой пропускной способности, однако большинство соединений для передачи данных тестируются на соответствие конкретной области применения (например, АМ CATV, или ССТV для аналоговых) и SONET, Ethernet, FDDI или ECSON для цифровых соединений).

Оптический запас мощности соединения определяется двумя факторами: чувствительностью приемника, которая определяется по кривой частоты ошибок по битам, и мощностью сигнала, передаваемого передатчиком в волокно. Минимальная мощность сигнала при приемлемом числе ошибок определяется чувствительностью приемника. Мощность передаваемого сигнала определяется мощностью, поступающей в волокно из передатчика. Разница между этими двумя уровнями мощности и составляет запас мощности соединения.

Если предполагается, что соединение будет работать на разных скоростях передачи, необходимо построить кривую производительности для каждой скорости. Поскольку общая мощность сигнала зависит от ширины импульсов, а ширину импульсов изменяется в зависимости от скорости передачи (более высокая скорость — более короткие импульсы), то чувствительность приемника падает на более высоких скоростях.

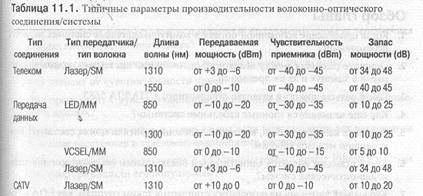

Каждый производитель компонентов и систем для передачи данных указывает для них чувствительность приемника (возможно, в виде минимально необходимой мощности) и минимальную мощность, которую может передать в волокно передатчик. Типичные значения этих параметров указаны в табл. 11.1. Чтобы правильно протестировать эти параметры, нужно знать условия тестирования. Для каналов передачи данных к этим условиям относятся: входная частота или скорость передачи битов и рабочий цикл, напряжение питания, а также тип кабеля, соединенного с источником. Для системы диагностика выполняется с помощью диагностического программного обеспечения, предназначенного для данной системы.

Большую часть областей применения волоконно-оптических систем можно разделить на категории, представленные в табл. 11.1. Хотя одномодовыми (singlemode, SM) являются все телекоммуникационные системы и системы CATV, применение SM-сетей становится все более распространенным, особенно в региональных сетях, системах управления дорожным движением и системах энергоснабжения, охватывающих большие географические регионы. В таких сетях передачи данных используются те же виды соединений, что и в телекоммуникационных сетях, и соответствующие похожим спецификациям.

В телекоммуникационных системах для коротких расстояний используются соединения 1310 нм а для длинных расстояний, например для соединений между городами или соединений, проложенных под водой, — 1550 нм. Диапазон 1550 нм также популярен при мультиплексной передаче с разделением по длинам волн, когда несколько лазеров с разной длиной волны работают с одним волокном и одним набором волоконно-оптических усилителей, которые представляют собой повторители всех оптических сигналов. В системах САТV также проводятся эксперименты по использованию передачи на волне 1550 нм, чтобы можно было повысить уровень сигнала при помощи усилителей, а затем распределять его по нескольким разным узлам.

Среди каналов и сетей передачи данных существует множество таких, которые зависят от определенных производителей, но есть также много сетей, соответствующих промышленным стандартам. В последнем случае имеются общие для всех производителей спецификации, которые обеспечивают возможность взаимодействия компонентов.

Например, для каждой версии Ethernet от 10 Мб/с до 10 Гб/с существует, по меньшей мере, один стандарт волоконно-оптических систем, а иногда даже несколько. Для Gigabit Ethernet, например, предлагается три решения: одно — с использованием 850-нанометрового лазера VCSEL (Vertical Cavity Surface-Emitting Laser, излучающий с поверхности лазер с вертикальным резонатором) и мультимодового волокна и два — с использованием 1310-нанометрового лазера и мультимодового или одномодового волокна. Поскольку сетевых стандартов для волоконной оптики существует много, вам лучше всего обратиться к последней информации, выпущенной комитетами по стандартизации.

1. Когда применение волоконной оптики в коммуникационных системах является необходимым?

2. Опишите различия между волоконно-оптическими системами, устанавливаемыми в зданиях и за их пределами.

3. Какой разъем принят в качестве стандартного в TIA/EIA 568?

4. Как еще называются «зонные кабельные системы»?

5. Опишите кабельную сеть, в которой волоконная оптика может составить конкуренцию медным кабелям.

6. Какой стандарт является единственным обязательным стандартом для волоконно-оптических систем?

7. Кто выдает лицензии на разработку стандартов таким группам, как FOA и National Electrical Contractors Association?

8. Аналогичны ли стандарты директивам и нормативами Почему?

9. Какое тестовое оборудование дешевле — для волоконно-оптических или для медных кабелей?

10. Какой части тела нужно уделять особое внимание при работе с волоконной оптикой? Почему?

11. Чем определяется производительность работы волоконно-оптической системы?

12. Почему для дуплексной передачи используется два волокна?

13. От каких двух факторов зависит мощность сигнала на приемнике?

14. В каких системах используются аналоговые соединения, а в каких — цифровые?

15. Как называется разность между мощностью выходящего сигнала передатчика и чувствительностью приемника?

16. Что происходит с приемником при высокой мощности сигнала?

17. Что зависит от чувствительности приемника?

18. Что происходит с чувствительностью приемника на высоких скоростях передачи данных?

19. Какие типы передатчиков и какие длины волн используются для передачи на большие расстояния в телекоммуникационных системах?

20. Какое устройство используется в 850-нанометовом Gigabit Ethernet и какие три фактора сделали его популярным?

Глава 12. Оптоволокно и кабель

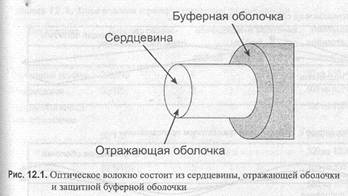

Оптоволокно состоит из светопроводящей сердцевины (core) и отражающей оболочки (cladding), которая удерживает свет в сердцевине, обеспечивая полное внутреннее отражение (рис. 12.1). Большинство волокон имеют сердцевину и оболочку, которые изготавливаются из сплошного стекла а также пластиковую буферную оболочку для защиты от влаги и физических повреждений. При терминировании и сращивании пластиковая оболочка срезается со стекловолокна. Есть виды оптических волокон, которые имеют стеклянную сердцевину и пластиковую отражающую оболочку, а бывают целиком пластиковые волокна.

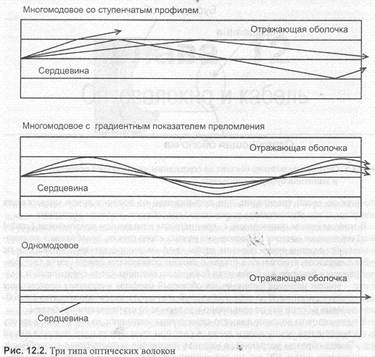

Существует два основных вида оптических волокон: многомодовые и одномодовые (рис. 12.2). В многомодовом волокне свет может идти в сердцевине волокна по нескольким разным траекториям (которые называются модами). В каждой траектории свет попадает в волокно и выходит из него под своим углом. Наибольший угол, под которым свет может входить в сердцевину волокна, называется числовой апертурой (numerical aperture, NA).

Существует два типа многомодовых волокон, различающихся по профилю pacпределения показателя преломления (index profile) сердцевины и по тому, как свет проходит по ним. Оптоволокно со ступенчатым профилем (step index) имеет сердцевину, состоящую из однородного стекла. Свет идет в таком волокне по прямым линиям, отражаясь от поверхности раздела сердцевина/отражающая оболочка. Числовая апертура (numerical aperture, NA) определяется разностью показателей преломления сердцевины и оболочки и может быть рассчитана по закону Снелла (Snell), Поскольку каждая мода (то есть пучок света, идущий под определенным углом)

движется по своей траектории, при прохождении по волокну пучок подвергается дисперсии, и это ограничивает пропускную способность волокон этого типа.

В многомодовом оптоволокне с градиентным показателем преломления (graded index) сердцевина состоит из нескольких разных слоев стекла, подобранных по показателям преломления таким образом, чтобы профиль распределения приближался по форме к параболе. Поскольку в стекле с низким показателем преломления свет распространяется быстрее, он будет идти быстрее во внешних слоях сердцевины и медленнее — вблизи центра. Правильно подобранный профиль показателя преломления компенсирует различие в длинах траекторий мод и повышает пропускную способность волокна в сотни раз по сравнению с волокном со ступенчатым профилем.

В одномодовом волокне диаметр сердцевины уменьшен до величины, в шесть раз превышающей длину волны света, и свет при этом может идти только в одной моде. Таким образом устраняется модовая дисперсия и пропускная способность увеличивается еще в 100 раз по сравнению с волокном с градиентным показателем преломления.

Каждый тип волокон имеет свою область применения, и параметры его производительности соответствуют этой области (табл. 12.1). Волокно со ступенчатым профилем используется там, где большой размер сердцевины и эффективность использования мощности сигнала более важны, чем малые потери и высокая скорость передачи. Такие волокна применяются в коротких, низкоскоростных соединениях с передатчиком на основе светодиода (LED). Они также могут применяться в областях с. повышенной радиацией, поскольку их можно изготавливать целиком из кварца, который не сразу поддается влиянию радиации.

В большинстве многомодовых волоконно-оптических линий применяются 850- или 1300-нанометровые светодиоды, поскольку при большом диаметре сердцевины хорошо используется широкий выходной диапазон светодиода. Пределов скорости для светодиодов является 200 Мб/с, поэтому они не подходят для применения в высокоскоростных линиях. Для передачи по многомодовым волокнам на скоростях порядка гигабит был разработан новый тип лазера, названный VCSEL, вошедший в спецификации для Gigabit Ethernet и 10 Gipbit Ethernet.

Все одномодовые линии имеют очень высокие скорости передачи данных и могут применяться на больших расстояниях. Для них используется 1300-нанометровый лазер или 1550-нанометровый, если рабочие расстояния еще больше. Многомодовые волокна применяются в коротких линиях, например в локальных сетях или системах безопасности. Скорости передачи данных здесь ниже. Хотя в волоконно-оптических линиях связи используются четыре типа многомодовых волокон с градиентным показателем преломления, одно из них, несомненно, является самым распространенным — 62.5/125. Практически во всех сетях, по которым передаются данные, используется этот тип волокон. Первым широко применяемым телефонными компаниями типом волокон был тип 50/125,

поскольку он имеет высокую пропускную способность в телефонных линиях большой протяженности. Волокно типа 50/125 имеет наибольшую пропускную способность среди всех многомодовых волокон, и оно может применяться с лазерными передатчиками, поэтому сейчас снова изучается возможность его применения в высокоскоростных сетях, таких как Gigabit Ethernet и 10 Gigabit Ethernet.

Однако волокно 50/125 имеет малый диаметр сердцевины, что затрудняет его применение с ранними светодиодными передатчиками, так что многие каналы были переведены на волокно типа 100/140. Такое волокно хорошо работает в данных линиях, но из-за сердцевины большого диаметра его производство обходится дороже, а из-за уникального диаметра отражающей оболочки производители должны создавать для них специальные разъемы. Эти факторы привели к отказу от применения, таких волокон. Последний тип многомодовых волокон, 80/125, был разработан компанией Corning для того, чтобы обеспечить эффективную работу со светодиодными передатчиками и при этом использовать разъемы, применяемые для других типов волокон. Последние два типа волокон можно считать устаревшими, хотя они могут еще применяться в некоторых системах.

Телекоммуникационные системы перешли на одномодовые волокна, поскольку на высоких скоростях передачи данных их производительность в а потери ниже. Это позволяет прокладывать более быстрые и более длинные линии без репитеров в протяженных телекоммуникационных соединениях. Практически во всех телекоммуникационных линиях сейчас используются одномодовые волокна. Они также применяются и в системах CATV, поскольку аналоговые системы CATV используют лазерные передатчики, разработанные для одномодовых оптических волокон. В других высокоскоростных сетях одномодовые волокна используются либо для обеспечения гигабитных скоростей передачи, либо для передачи на большие расстояния.

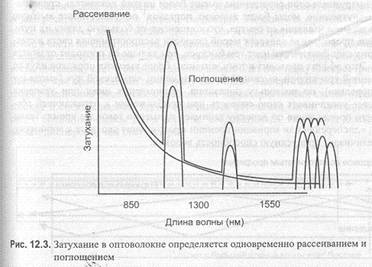

Самой важной характеристикой оптоволокна является затухание, то есть потери света при его движении по волокну. Затухание в оптических волокнах является следствием двух факторов — поглощения и рассеивания (рис. 12.3). При поглощении свет абсорбируется молекулами стекла и переводится в тепло. Главными абсорбентами являются остатки ОН+ и примеси, добавляемые для изменения показателя преломления стекла. Абсорбция остатками ОН+ является доминирующей, Наиболее сильно она проявляется на волнах 1000, 1400 и свыше 1600 нм.

Основная причина затухания — рассеивание. Рассеивание происходит, когда свет сталкивается с отдельными атомами в стекле. Рассеивание является анизотропным. Свет, рассеянный под углами, большими, чем числовая апертура волокна, абсорбируется оболочкой или отражается обратно, в сторону источника. Рассеивание также зависит от длины волны и обратно пропорционально четвертой степени длины волны света. Таким образом, если вы удвоите длину волны света, потери на рассеивание уменьшатся в 24 или 16 раз. Следовательно, при передаче на большие расстояния лучше всего использовать максимально длинные волны, чтобы затухание было минимальным и репитеры можно было ставить дальше друг от друга. Если взять вместе поглощение и рассеивание, то можно построить кривую затухания для типичного стеклянного оптоволокна, показанную на рис. 12.3.

Передача в волоконно-оптических системах производится в «окнах» между полосами поглощения — на 850, 1300 и 1550 нм. Физические условия также позволяют легко создавать лазеры и детекторы для этих длин волн. Пластиковые оптические волокна имеют более ограниченное «окно», что ограничивает область их применения 660-нанометровыми светодиодными системами.

Пропускная способность оптоволокна

Возможности передачи информации по волокну ограничиваются двумя различными дисперсионными компонентами — модальной и хроматической. Модовая дисперсия (рис. 12.4) возникает в многомодовом волокне со ступенчатым профилем, где траектории разных мод имеют разную длину. Модовая дисперсия также возникает из-за того, что профиль распределения показателя преломления в волокне с градиентным показателем преломления не является совершенным. Градиентный показатель преломления был подобран таким образом, чтобы все моды теоретически имели одну и ту же скорость распространения и время прохождения волокна.

Когда наружные слои сердцевины имеет более низкий показатель преломления, чем внутренние, моды более высоких порядков получают более высокую скорость по мере удаления от центра, что компенсирует большую длину их пути. Показатель преломления является мерой скорости распространения света в стекле, поэтому свет фактически идет тем быстрее, чем дальше он проходит от центра волокна. Этот эффект приводит к тому, что моды более высоких порядков идут по искривленной траектории, имеющей большую длину, чем осевой луч («мода нулевого порядка»), но поскольку показатель преломления ниже при удалении от оси, свет увеличивает свою скорость при приближении к отражающей оболочке и его прохождение по волокну занимает примерно такое же время. Таким образом, «дисперсия» или вариации времени прохождения сводятся к минимуму, и это увеличивает пропускную способность волокна.

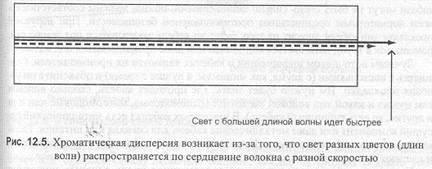

ахроматическая дисперсия возникает из-за того, что свет с разной длиной волны распространяется с разной скоростью. Показатель преломления стекла также зависит от длины волны света, и это иллюстрируется разложением солнечного света на спектральные составляющие в стеклянной призме. Длина волны и ширина спектра светодиода или лазера может повлиять на пропускную способность, поскольку свет с большей длиной волны идет по стеклу быстрее (рис. 12.5). Поэтому при прохождении по волокну свет будет подвергаться дисперсии (разлагаться). Величина дисперсии определяется характеристиками стекла сердцевины волокна и спектральными характеристиками источника света. Светодиоды дают свет с большим числом длин волн, и, следовательно, такой свет больше подвержен дисперсии, чем свет лазеров.

Одномодовое волокно не имеет модовой дисперсии, но его пропускная способность в конечном счете ограничивается спектральными характеристиками лазера-передатчика. Таким образом, фактическая пропускная способность волокна определяется характеристиками самого волокна и источника света, использованного в канале. При разработке систем, использующих многомодовое оптоволокно, разработчики должны учитывать все эти факторы.

Дополнительные потери в волокне возникают из-за механических напряжений. По сути оптоволокно представляет собой великолепный сенсор нагрузок. Волоконно-оптические кабели строятся так, чтобы уберечь волокно от нагрузок и повреждений в окружающей среде, в которой оно устанавливается. Необходимо также сводить к минимуму нагрузки и/или изменения нагрузок при производстве кабелей, их монтаже и проведении измерений.

Главная функция волоконно-оптического кабеля — защита волокна. Существует несколько разных типов кабелей, в зависимости от количества и типа волокон и среды, в которой кабель прокладывается. Выбирать волоконно-оптический кабель следует внимательно, поскольку от вашего выбора будет зависеть простота установки, сращивания и терминирования, а самое главное, стоимость.

Выбор кабеля

Поскольку функция кабеля — защищать оптические волокна от опасностей, которые могут встретиться при установке, выбирать можно из многих разных типов. Выбор кабеля зависит от того, где он будет прокладываться. Внутри помещений кабели могут не быть очень сильно защищенными, но они должны соответствовать всем нормативным предписаниям противопожарной безопасности. При наружной прокладке тип кабеля зависит от того, будет ли кабель закапываться под землю сам, помещаться в трубу, натягиваться над землей или даже прокладываться под водой.

Лучшим источником информации о кабелях являются их производители. Свяжитесь с несколькими (с двумя, как минимум, а лучше с тремя) и объясните им условия прокладки. Им нужно будет знать, где проходит кабель, сколько волокон вам нужно и какой тип волокон вы хотите (одномодовые, многомодовые или и те и другие, то есть гибридный кабель). В некоторых кабелях есть металлический несущий компонент или даже металлические кабели для сигнала или питания. Такой кабель называется композитным. Производители кабелей изучат ваши требования и сделают предложения, из которых вы можете выбрать наиболее выгодное.

Поскольку система рассчитана на определенное число волокон, подумайте о том, чтобы добавить к ним дополнительные. Таким образом, у вас будут запасные волокна, если вы повредите одно или два при сращивании, разделении или терминировании. И всегда думайте о будущих расширениях. Большинство пользователей устанавливают гораздо больше волокон, чем нужно, особенно добавляя одномодовое волокно к многомодовому кабелю магистрали или кабелю университетского городка. Не является чем-то экстраординарным установка вдвое большего числа волокон, чем нужно, для будущего расширения.

Типы кабелей

Все кабели имеют общие характеристики. Все они имеют различные пластиковые оболочки для защиты оптоволокна, от буферной оболочки на самом волокне до внешнего кожуха. Все они имеют определенную упрочняющую структуру, обычно высокопрочную «арамидную» нить, часто называемую «Кевлар» (торговая марка фирмы duPont), которая позволяет тянуть кабель, не повреждая волокна. Более крупные кабели, с большим числом волокон, обычно имеют фиберглассовый стержень, который придает кабелю дополнительную прочность и уменьшает радиус изгиба. Ниже приводятся стандартные типы кабелей, хотя производители часто дают им немного отличные названия.

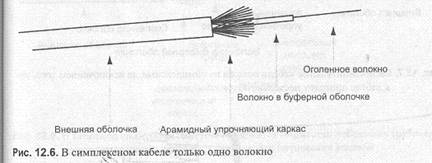

Симплексный кабель и zip-cord (рис. 12.6). Симплексный кабель состоит из одного оптоволокна с 900-микронной буферной оболочкой, упрочняющим каркасом из Кевлара® и внешней оболочкой из ПВХ. Диаметр внешней оболочки обычно составляет 3 мм (1/8 дюйма). Zip-cord — это просто два таких кабеля, соединенные тонкой сеткой. Обычно их используют в качестве патчкордов или на панелях, хотя zip-cord можно применять и для подключения компьютеров.

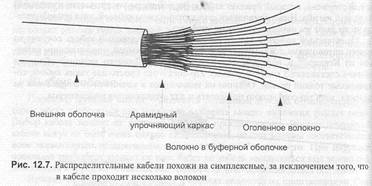

Распределительные кабели (рис. 12.7). В распределительных кабелях (distribution cables или tightpack cables) несколько волокон, каждое из которых покрыто 900- микронной буферной оболочкой, объединены под одной внешней оболочкой и имеют упрочняющий каркас из Кевлара® или фиберглассовый стержень. Эти кабели имеют небольшую длину и используются для прокладки коротких линий в сухих кабельных каналах, а также при вертикальной прокладке или прокладке в межпотолочном пространстве. Волокна разделены двойным слоем буферной оболочки, и их можно терминировать напрямую. Тем не менее, поскольку сами волокна дополнительно не укреплены, разворачивать эти кабели нужно при помощи «разводного устройства» или терминировать их внутри коммутационной панели или распределительной коробки.

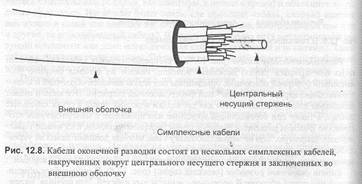

Кабели оконечной разводки (breakout cables) (рис. 12.8). В этом кабеле объединяются под одной оболочкой несколько симплексных кабелей. Это прочная, надежная конструкция, но они больше и дороже, чем распределительные кабели. Такой кабель подходит для прокладки в каналах, а также для вертикальной и межпотолочной прокладки. Поскольку каждое волокно отдельно усилено, они быстро крепятся к разъемам. Использование данного вида кабелей может оказаться экономически оправданным там, где нужно не очень много волокон и протяженность линии не очень велика, поскольку его терминирование требует гораздо меньших усилий.

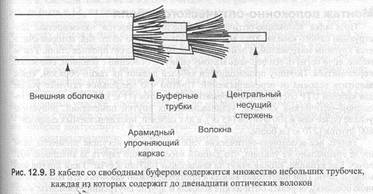

Кабели со свободным буфером (loose tube cables) (рис. 12.9). Эти кабели состоят из волокон, заключенных по нескольку штук в небольшие пластиковые трубки, которые, в свою очередь, накручиваются вокруг центрального несущего стержня. Все это заключается в наружную оболочку, и получается небольшой многоволоконный кабель. Такой тип кабеля идеален для создания линий дальней связи за пределами зданий, поскольку его трубки (свободный буфер) можно наполнять гелем или сухим водостойким материалом, защищающим волокна от воздействия воды. Его можно прокладывать в каналах, натягивать над землей или просто закапывать в землю. Поскольку волокна имеют всего лишь одну тонкую буферную оболочку, обращаться с ними нужно аккуратно и защищать от повреждений.

Другие тины. Существуют и другие типы кабелей, например плоские кабели, а у описанных выше типов кабелей бывают различные названия. Каждый производитель имеет собственные предпочтения, поэтому вам неплохо было бы просмотреть как можно больше литературы, выпускаемой производителями кабелей. И не упускайте из виду мелких производителей. Часто они могут помочь вам сэкономить деньги, сделав для вас специальный кабель.

Классификация и маркировка кабелей

Все кабели, прокладываемые внутри помещений, должны иметь маркировку и обозначение класса по главе 70 NEC®. Никогда не устанавливайте кабели без маркировки, поскольку они не пройдут инспектирования. Существуют следующие классы:

Монтаж волоконно-оптического кабеля

Прокладка волоконно-оптического кабеля упрощается надежностью конструкции самого кабеля. Хотя волокно обычно сделано из стекла, которое считается хрупким материалом, в действительности оно гораздо прочнее стали. Тем не менее, если согнуть его по очень малому радиусу, особенно с усилием, оно может переломиться. Поэтому производители кабелей делают их таким образом, чтобы защитить волокна от перенапряжений. Притом что предельное тянущее усилие для кабелей UTP составляет по нормативу 25 фунтов (11 кг), для большинства волоконно-оптических кабелей, устанавливаемых внутри помещений, допустимо усилие более чем в 100 фунтов (45 кг), а для кабелей, прокладываемых снаружи,— 600 фунтов (270 кг) и более.

Тянуть все волоконно-оптические кабели нужно за несущие элементы, если нигде специально не указано, что данный кабель нужно тянуть за внешнюю оболочку. Как правило, кабели тянут за кевларовые (duPont Kevlar®) или другие арамидные нити. При подготовке кабеля к протяжке нужно удалить с его конца внешнюю оболочку, обрезать оптические волокна и другие внутренние элементы жесткости и прикрепить кабельный захват только к упрочняющему каркасу.

Никогда не тяните кабель за волокна, иначе они окажутся повреждены. Если тянуть кабель за внешнюю оболочку, это обычно приводит к тому, что кабель при натяжении растягивается, а потом сжимается, и из-за этого волокна подвергаются большим напряжениям. Спокойно тянуть за оболочку в обычных условиях можно только специализированные кабели с двойной оболочкой или армированием.

В том случае, если тянущее усилие не слишком велико, кабели с небольшим числом волокон можно тянуть, накрутив на бобину большого диаметра, чтобы усилие распределялось по длине кабеля и уменьшилось напряжение оболочки. Кабель не должен соскакивать с бобины, а должен оставаться аккуратно намотанным на нее. Отличные бобины для прокладки небольших кабелей получаются из катушек для оптоволокна.

Хотя волоконно-оптический кабель может выдерживать большое натяжение, все же при его установке следует соблюдать осторожность. Потенциально опасным является перекручивание кабеля, поэтому его нужно сматывать прямо с катушки, а не за концы. Если кабель перед протяжкой нужно снять с катушки, его можно уложить на земле в форме цифры «8», это позволяет избежать перекручивания, Даже в ходе прокладки кабеля нужно применять карабин, чтобы избежать перекручивания с тянущим тросом или лентой.

Если кабель необходимо проложить вокруг угла, нужно соблюдать осторожность и стараться уменьшить натяжение и радиус изгиба. Следите за рекомендациями производителя, а если их нет, считайте, что радиус изгиба при натяжении должен быть в 12 раз больше диаметра кабеля.

Волоконно-оптические кабели нельзя оставлять без поддержки, а также на них сверху нельзя класть более тяжелые медные кабели. При использовании кабельных лотков волоконно-оптические кабели нужно прокладывать в последнюю очередь, поверх медных кабелей, или же привязывать их под кабельным лотком. Если вы используете для волоконно-оптических кабелей J-образные крюки, применяйте широкие, которые разработаны для Cat 5Е/6.

Наружные участки кабелей можно закапывать в землю или прокладывать в канале. Длинные участки, протяженностью до нескольких километров, можно прокладывать с помощью соответствующей кабельной смазки и тянущего оборудования, которое контролирует и ограничивает усилие протяжки. Смазку нужно выбирать соответствующую наружной оболочке кабеля, чтобы в долгосрочной перспективе она не повредила оболочку. Если вы хотите проложить один кабель, но он слишком длинный или траектория слишком изогнута для протяжки за один раз, можно начать прокладывать от промежуточной точки в одном направлении, потом снять его с. катушки, разложить восьмеркой, а затем идти в противоположном направлении»

Для прокладки над землей необходимы кабели с внутренним несущим тросом или кабели, крепящиеся к внешнему несущему тросу. Существуют полностью непроводящие кабели для надземной прокладки, а также кабели с прикрепленным металлическим несущим тросом, однако многие наружные кабели вполне подходят для прокладки над землей.

Нужно стараться протянуть кабель между конечными точками без сращиваний, чтобы уменьшить сложности и стоимость установки. В стоимость входит не только цена выполнения сращивания, но также и стоимость изготовления и крепления кожуха. Более рентабельными в монтаже, скорее всего, окажутся разъемы, коммутационные панели или коробки.

Волоконно-оптический кабель, как правило, сначала устанавливается, а потом, уже на месте, терминируется. Иногда можно прокладывать кабель с уже установленными разъемами, если соблюдать соответствующие меры предосторожности. Перед прокладкой на разъем нужно надеть защитный чехол и прикрепить его к несущим элементам кабеля. Поскольку кабель при этом становится более громоздким, тянуть его становится труднее.

Есть еще две альтернативы терминированию в «полевых» условиях. Вы можете терминировать один конец кабеля, а затем протянуть его за другой, нетерминированный конец. Это вдвое уменьшит работу по терминированию в «полевых» условиях. Или же вы можете использовать некоторые новые многоволоконные разъемы, к которым крепятся до двенадцати волокон и которые при этом меньше некоторых одноволоконных разъемов.

Если вы тянете заранее терминированный кабель, помните, что нужно тщательно рассчитать длину, чтобы кабель не оказался слишком длинным или слишком коротким. Не забывайте включать в длину вертикальные участки (например, от потолка до розетки вблизи пола) и абонентские ответвления (сервисные петли).

Фактически абонентские ответвления нужно включать во все кабельные системы. Эта дополнительная длина может оказаться критичной, если возникнет необходимость в сращивании для ремонта или повторного терминирования. Оставшийся кабель сверните в бухту и поместите там, где его никто не повредит и вместе с тем где его можно будет легко найти при необходимости.

1. Обозначьте на приведенной схеме сердцевину, отражающую оболочку и буферную оболочку.

2. Какая часть оптоволокна проводит свет? Какая часть удерживает свет в сердцевине?

3. Как называется наибольший угол, под которым свет может войти в сердцевину волокна?

4. Где в многомодовом волокне свет идет быстрее, вблизи центра или во внешних слоях? Почему?

5. Во сколько раз пропускная способность многомодового волокна с градиентным профилем превосходит пропускную способность волокна со ступенчатым профилем?

6. Какие волокна могут обеспечивать гигабитные скорости передачи данных на больших расстояниях?

7. Какие два фактора вызывают затухание?

8. В каких диапазонах длин волн передаются данные в волоконно-оптических системах?

9. Перечислите два типа дисперсии и дайте им определение.

10. Каково основное назначение волоконно-оптических кабелей?

11. Каким стандартам должен соответствовать кабель, прокладываемый внутри

помещения?

12. Какие волокна содержит гибридный кабель?

13. За какие части вы будете тянуть волоконно-оптический кабель?

14. Кабели каких классов используются вне помещений?

15. Какой волоконно-оптический кабель легко терминируется?

16. Как называется кабель, содержащий гель, который предотвращает доступ воды к волокну?

17. Назовите класс или маркировку волоконно-оптического кабеля, который можно прокладывать вертикально.

18. Если вы не знаете минимальный радиус изгиба, каким практическим правилом вы должны руководствоваться?

19. Как можно предложить длинный одиночный кабель?

20. Как можно уменьшить объем работ по терминированию в «полевых» условиях?

Глава 13. Волоконно-оптические разъемы и соединители

Волоконно-оптические разъемы применяются для соединения двух волокон или для подсоединения волокон к передатчикам или приемникам. Такие соединения являются разъемными. Сращение (splice) используется для создания постоянных соединений между волокнами. Хотя для тех и других существуют некоторые общие требования, например низкие потери, оптические возвратные потери (или обратное отражение) и однотипность (repeatability), разъемы имеют дополнительные требования по устойчивости к повторяющимся включениям/выключениям. При этом сращения должны оставаться работоспособными при многолетней эксплуатации в подчас сложных условиях среды.

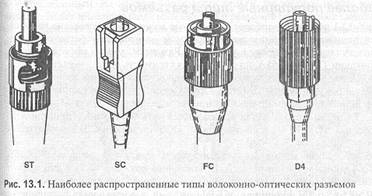

С начала истории волоконно-оптической связи применялось около семидесяти», различных разъемов. На рис. 13.1 показаны наиболее распространенные сейчас типы разъемов, хотя разъемы SMA и Biconic выходят из употребления. В большинстве разъемов два конца волокон просто располагаются на одной линии как можно более точно, и закрепляют их так, чтобы они не подвергались действию факторов внешней среды. Наиболее распространенный метод — это использование направляющего наконечника (манжеты) (ferrule) с отверстием по размеру волокна в центре, в котором волокно крепится при помощи клея. Заметьте, что волос волоконно-оптические разъемы главным образом относятся к типу «папа» и их манжета несколько выдается вперед, поэтому после крепления волокна клеем наконечник манжеты необходимо отполировать.

Во многих других методах создания разъемов используются линзы (например, метод расширения луча), и хотя вы и можете попытаться провести выравнивание оголенных волокон, его часто вообще не выполняют, за исключением особо специфических случаев.

Для точного выравнивания волокон в разъемах используют металлические, стеклянные, плановые и керамические манжеты, но самым лучшим вариантом, по-видимому, являются керамические. Этот материал наиболее стабилен в окружающей среде, и его коэффициент расширения почти совпадает с коэффициентом расширения стеклянных волокон. Волокно легко приклеивается к нему, а его твердость очень помогает при быстрой шлифовке волокна. По мере увеличения числа таких разъемов их стоимость уменьшается, и они начинают конкурировать с металлическими. Новый тип пластика, жидкокристаллические полимеры (LCP), обещает стать более дешевым материалом для сплошных манжет, как только сбудет доказана его работоспособность и долговечность.

Соединительные трубки (splice bushing), используемые для соединения двух разъемов, изготавливаются из металла, пластика или керамики. Пластиковые трубки устойчивы к действию окружающей среды, но подвержены повреждениям при повторных соединениях, особенно в тех условиях, которые встречаются при тестировании. При каждой вставке с пластиковой трубки снимается немного пластика. Некоторые такие материалы могут накапливаться на конце разъема и вызывать потери. Некоторые трубки могут сминаться в складки, и тогда в соединении двух разъемов возникает щель. Проверить соединительные трубки на наличие таких проблем можно, изучив конец разъема под микроскопом на предмет наличия загрязнения.

Наиболее популярные типы разъемов

На рис. 13.1 показаны наиболее популярные волоконно-оптические разъемы. Наиболее популярным многомодовым разъемом по-прежнему остается разъем ST, поскольку он дешев и прост в установке. Разъем SC указан как стандартный в спецификации TIA/EIA 568А, но его высокая стоимость ограничивает его популярность. После выхода стандарта 568B стали допустимы любые разъемы, соответствующие документу FOCIS (Fiber Optic Connector Intermateability Standard, Стандарт взаимосочленяемости волоконно-оптических разъемов). В одномодовых сетях в Соединенных Штатах используются разъемы SC и LС примерно так же широко, как ST и SC — в многомодовых, но за пределами США применяется много других разъемов.

Существует несколько малых по размеру разъемов, в том числе дуплексных, которые появились в течение нескольких последних лет (рис. 13.2). Сюда входят: очень маленький Lucent LC; Panduit «Opti-Jack», который представляет собой оптический «RJ-45»; 3М «Volition»; МТ-RJ, который поддерживают большинство производителей; SC-DC и SC-QC от Siemens и IBM. Эти разъемы позволяют создавать на коммутационных панелях и сетевом оборудовании оптические интерфейсы гораздо более высокой плотности. Из приведенных разъемов широкое распространение получил только разъем LС, и в первую очередь в одномодовых линиях, поскольку его производительность довольно высока. Внедрение дуплексных разъемов вызывает на рынке определенное сопротивление, поскольку процесс терминирования для них более сложный и их труднее тестировать обычным тестовым оборудованием.

Процедура терминирования

Многомодовые разъемы обычно устанавливаются на кабель в «полевых» ycловиях, после его прокладки, а одномодовые разъемы устанавливаются путем сращивания волокна с установленным на фабрике в разъем фрагментом волокна (pigtail). Это объясняется тем, что допуски для терминирования одномодовых кабелей гораздо жестче, а процесс шлифовки является более критичным, что затрудняет терминирование в «полевых» условиях. На заводе для уменьшения отражений применяются специальные методы шлифования, в том числе и при терминировании одномодовых волокон. Конечно, можно устанавливать одномодовые разъемы для сетей и в «полевых» условиях, но в таком случае потери могут составлять 1 дБ.

Кабели можно тянуть и с уже установленными разъемами, если вы сможете справиться со следующими двумя проблемами. Во-первых, нужно точно рассчитать длину кабеля. Если кабель окажется слишком коротким, вам придется заново тянуть другой, более длинный (сращивание нерентабельно), а если кабель будет слишком длинным, вы напрасно потратите деньги. Во-вторых, нужно защитить разъемы. Некоторые производители кабелей и разъемов предлагают защитные насадки, надеваемые на разъемы, но вы все равно должны соблюдать максимальную осторожность при прокладке кабеля. Чтобы не подвергать риску разъемы, можно попробовать терминировать один конец и тянуть кабель за другой.

Методы терминирования

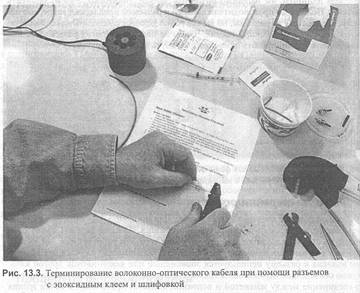

Терминирование многомодовых кабелей. Для многомодовых оптических волокон разработано сколько типов терминирования. Каждый вариант имеет свои преимущества и недостатки, так что изучение того, как работает каждый из них, поможет вам выбрать наиболее подходящий. В большинстве случаев для крепления волокна к разъему используется эпоксидный или какой-нибудь другой клей. Нужно обязательно использовать только специальный эпоксидный клей, поскольку соединение между манжетой и волокном является критичным с точки зрения уменьшения потерь и длительной работоспособности. Все методы терминирования сходны между собой и используют похожие инструменты. На рис. 13.3 показано рабочее место для терминирования разъемов с Эпоксидным клеем и шлифовкой. Типичный процесс терминирования включает следующие шаги.

1. Наденьте на кабель ограничитель перегиба (strain relief) и зажимную трубку (crimp bushing).

2. Срежьте с кабеля наружную оболочку и обнажите около 1,5 дюйма (3,5 см) волокна (в буферной оболочке).

3. Обрежьте укрепляющий каркас приблизительно до 3/8 дюйма (1 см) по длине.

4. Срежьте буферную оболочку и обнажите 3/4 дюйма (ок. 2 см) волокна.

5. Протрите волокно не оставляющей волокон тряпочкой, смоченной в спирте.

6. Впрысните клей в разъем, пока на конце манжеты не покажется капля.

7. Полностью вставьте волокно.

8. Заправьте нити каркаса в зажимную трубку и обожмите ее.

9. Наденьте ограничитель перегиба на зажимную трубку.

10. Дайте клею затвердеть или поместите его в печку.

11. После отверждения сколите волокно на конце манжеты.

12. Заполируйте торчащее волокно и эпоксидный клей метолом «шлифовки на весу»

при помощи довольно грубой (15 мкм), шлифовальной бумаги.

13. Отполируйте средней, 3-мкм бумагой до зеркального блеска.

14.Окончательно отполируйте 0,3-мкм бумагой,

15. Проверьте свою работу под микроскопом.

Весь процесс при наличии навыка может занять 5 минут, а полезный выход

Для разъемов с эпоксидным клеем и шлифовкой составляет свыше 95 процентов.

Эпоксидный клей/шлифовка. Большинство разъемов, в том числе все кабели,

уготавливаемые на заводе, относятся к простым соединениям типа «эпоксидный клей/шлифовка», где волокно крепится к разъему эпоксидным клеем и конец манжеты зашлифовывается специальной шлифовальной бумагой. Такие разъемы Дают наиболее надежное соединение, наименьшие потери (менее 0,5 дБ) и являются самыми дешевыми, особенно если вы делаете большое количество разъемов. Эпоксидный клей можно оставить затвердевать на ночь или отвердить его в недорогой печке в течение нескольких минут (рис. 13.4). Никогда не следует использовать для ускорения отверждения клея «тепловую пушку», поскольку неравномерность нагрева может вызвать неполное отверждение, а перегрев может привести к тому, что клей вообще не отвердеет!

«Hot Melt» (Термоклей). Hot Melt — это торговая марка компании 3M. Он предназначен для разъемов, внутрь которых заливается клей. Вы нагреваете разъем до высокой температуры и вставляете волокно, пока клей остается горячим и жидким. Клей затвердевает при охлаждении разъема, а затем зашлифовывается, как в случае эпоксидного клея.

Обжим/шлифовка. В этих разъемах вместо клеевой фиксации волокна применяется фиксация обжимом. Для ранних типов таких разъемов производительность была достаточно неопределенной величиной, однако сейчас данный способ работает очень хорошо, если вы достаточно попрактикуетесь. Притом что потери при высоких скоростях в этих разъемах выше, они стоят дороже, чем разъемы с эпоксидным клеем/шлифовкой. Эти разъемы будут неплохим выбором только в том случае, если вы устанавливаете небольшое их число и высокие потери являются приемлемыми для заказчика.

Быстроотверждающиеся клеи. В таких разъемах, которые иногда называют «анаэробными» по названию одного из типов клеев, используется быстроотверждающийся клей и иногда вспомогательный агент, дающий возможность клею затвердеть очень быстро. В большинстве случаев клей впрыскивается в разъем, а волокно перед вставкой окунается в отверждающий агент. Этот способ хорошо работает, если у вас хороший навык и вы можете работать быстро. Неправильная техника приводит к тому, что волокно полностью фиксируется, войдя в разъем лишь наполовину, и разъем приходится выкидывать. Как только клей затвердел, обычно это занимает несколько минут, разъем можно зашлифовывать. Если вы используете такие разъемы, важен практический опыт. Кроме того, клен могут в долгосрочной перспективе оказаться ненадежными, если производитель специально не заявляет о его надежности.

Предварительная шлифовка/сращивание (рис. 13М): Некоторые производители предлагают разъемы, в которых небольшой кусок волокна уже закреплен эпоксидным клеем и тщательно зашлифован, и вам остается только сколоть волокна и вставить его, как при сращивании (см. следующий раздел, посвященный сращиванию). Хотя данный метод кажется великолепным, у него есть несколько недостатков. Во-первых, эти разъемы очень дороги, в пять — десять раз дороже разъемов с эпоксидным клеем/шлифовкой. Во-вторых, вам нужно получить хороший скол, чтобы уменьшить потери, а это нелегко. В-третьих, даже если вы все сделаете правильно, потери все равно будут высокими, поскольку в каждом соединении к потерям разъема добавятся потери двух сращиваний (по одному для каждого разъема). И наконец, при терминировании таких разъемов значительно ниже полезный выход. Такие разъемы хороши для быстрого ремонта, но при работе с ними принимайте во внимание соображения стоимости, а перед использованием их в «полевых» условиях попрактикуйтесь в работе с ними.

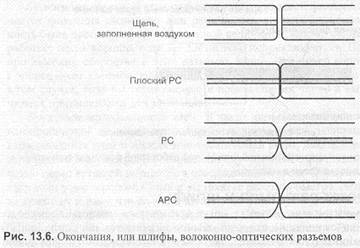

В волоконно-оптических разъемах могут применяться манжеты нескольких разных форм (или окончаний), которые обычно называются шлифами (polish) (рис. 13.6). В ранних типах разъемов, которые не имели манжет с фиксацией и могли поворачиваться внутри адаптеров, между разъемами всегда присутствовала щель, чтобы при вращении концы волокон не царапали друг друга.

Начиная с разъемов ST и FC, в которых манжеты уже фиксируются, стали разрабатываться разъемы с плотным соединением, называющиеся разъемами с физическим контактом (physical contact, PC). Уменьшение заполненной воздухом щели снизило потери и обратное отражение (что очень важно для лазерных систем с одномодовым волокном), поскольку потери света на каждую щель составляют около 5 процентов (около 0,25 дБ) и в каждой щели свет отражается в обратном направлении. Притом что в заполненной воздухом щели потери составляют 0,5 дБ, а потери на отражение — 20 дБ, в PC-разъемах типичные потери составляют 0,3 дБ, а потери на отражение 30-40 дБ.

Вскоре после этого выяснилось, что, если делать манжету выпуклой, соединение будет еще лучше. Выпуклая манжета гарантирует соприкосновение сердцевин волокон. Потери оказываются ниже 0.3 дБ, а потери на отражение 40 дБ и ниже. Последним достижением для одномодовых систем, которые особенно чувствительны к отражениям (например, CATV или высокоскоростные телекоммуникационные линии), является наклон манжеты величиной 8 градусов. Такой разъем называется APC (angled PC, физический контакт под углом). В этом случае весь отраженный свет падает под заданным углом и полностью поглощается отражающей оболочкой волокна.

Советы по терминированию в «полевых» условиях

Ниже приведены несколько вещей, которые вам нужно помнить при терминировании разъемов в «полевых условиях». Если вы будете следовать этим инструкциям, вы сэкономите время, деньги и не будете разочарованы.

1. Правильно выбирайте разъем и делайте это совместно с клиентом, если разъем будет не типа «эпоксидный клей/шлифовка». Некоторые заказчики имеют совершенно определенное представление о типах или торговых марках разъемов, которые нужно использовать в работе. Лучше выяснить это сразу, чем потом!

2. Никогда, никогда, НИКОГДА не берите с собой разъемы, с которыми вы не напрактиковались в своем офисе до такой степени, что можете терминировать их даже во сне. Работа в «полевых» условиях — это не то место, где можно экспериментировать и учиться. Такое обучение вам дорого обойдется!

3. Правильно выбирайте инструменты для работы. Перед тем как браться за работу, убедитесь, что инструменты подобраны правильно и что они находятся в хорошем состоянии. Сюда входят все средства для терминирования, работы с кабелями и тестовое оборудование. Все больше и больше монтажников предпочитают, как автомеханики, использовать свои собственные инструменты. Они говорят, что только в этом случае можно быть уверенным, что с инструментом правильно обращаются.

4 . Быль и грязь — это ваши враги. Очень трудно выполнять терминирование или сращивание в пыльном помещении. Старайтесь выбрать для работы самое чистое место. Перед тестированием разъемов протирайте их не оставляющей волокон тряпкой (не ватными тампонами и не тряпкой из старой футболки). Не работайте около вентиляционных обогревателей, поскольку они непрерывно поднимают пыль вокруг вас.

5. Не шлифуйте слишком сильно. Вопреки распространенному мнению, излишняя шлифовка столь же вредна, как и недостаточная. Керамическая манжета большинства современных разъемов гораздо тверже, чем стеклянное волокно. При слишком сильной полировке образуется вогнутая поверхность, а это увеличивает потери. Достаточно нескольких 8-образных движений.

6. Помните, что для одномодовых волокон нужны другие разъемы и методы шлифовки. Большинство одномодовых волокон терминируется путем сращивания с заранее терминированным фрагментом волокна, но вы можете поставить одномодовые разъемы и в «полевых» условиях, если знаете, как это делается. Поскольку потери у вас будут приближаться к 1 дБ и потери на отражение также будут велики, не пытайтесь делать это нигде, кроме сетей для передачи данных, ни в телекоммуникационных системах, ни в системах CATV.

7. Регулярно меняйте шлифовальную бумагу. При шлифовке на бумаге остается грязь и остатки стекла, и после обработки большого числа шлифов это может привести к тому, что окончание будет сделано плохо. Смотрите документацию изготовителя.

8. Надевайте на разъемы и коммутационные панели колпачки, если они не используются. Это необходимо, чтобы разъем оставался чистым.

9. Проверяйте и тестируйте, а затем пишите документацию. Очень трудно выявлять проблемы в кабелях, если неизвестно, какую длину они имеют, куда они идут и как их тестировали изначально! Оставьте понятные записи. Умным пользователям они понадобятся, и они будут готовы заплатить за них.

Сращивание (splicing) необходимо только в тою случае, если фрагмент кабеля слишком длинный, чтобы его можно было проложить сразу, или если вам нужно использовать несколько разных типов кабелей (например, если нужно срастись 48-волоконный кабель с шестью 6-волоконными, хотя в данном случае лучше использовать кабели оконечной разводки). И конечно, сращивание используется для ремонта в случае основной проблемы наружных кабельных систем — перерезки закопанного кабеля при рытье котлованов (такое повреждение обычно называется, по понятным причинам, «экскаваторным обрывом»)!

Существует два типа сращивания: сращивание сваркой и механическое сращивание (рис. 13.7). Сращивание сваркой производится путем сплавления двух волокон, обычно при помощи электрической дуги в автоматическом устройств (сплайсере). Преимущества этого метода — низкие потери, высокая прочность, низкие потери на отражение (оптические возвратные потери) и долговременность соединений. При механическом сращивании используется инструмент для выравнивания волокон, а для уменьшения потерь на отражение — либо гель для выравнивания показателя преломления, либо эпоксидная смола. При механическом сращивании в одних случаях оголенные волокна выравниваются в выравнивающих трубках, а в других — используются устройства, похожие на манжеты разъемов, но без крепежа. Притом что при сращивании сваркой для уменьшения потерь применяется активное выравнивание при помощи специального оборудования, при механическом сращивании с этой же целью используются строгие допуски по толщине волокон.

Низкие потери и высокое значение для возвратных потерь очень зависят от качества скола обоих сращиваемых волокон. Для скола на поверхность волокна острым лезвием наносится надрез, после чего волокно аккуратно растягивают, чтобы трещина прошла поперек волокна. Чтобы получить качественное сварное соединение, концы обоих волокон должны располагаться практически перпендикулярно оси волокон. Тогда при сварке волокон они сплавятся правильно.

При механическом сращивании волокна соединяются при помощи геля, выравнивающего показатель преломления (index-matching gel), или эпоксидного клея.

Поскольку выравнивание показателя преломления не абсолютно, могут возникать потери. Если волокна скалываются под углом, лучше всего около 8 градусов, отраженный свет будет поглощаться оболочкой, и это уменьшает потери на отражение. Для выполнения скола под нужным углом разработаны специальные устройства.

Какое сращивание лучше?

Наилучший метод сращивания для данных условий определяется тремя факторами: производительностью, надежностью и стоимостью.

Сращивание сваркой дает меньшие потери света и очень низкие потери на отражение, поэтому в одномодовых высокоскоростных цифровых сетях и сетях CATV лучше всего использовать именно его. Однако этот метод не столь хорош для многомодовых волокон из-за многослойной структуры сердцевины и из-за того, что многомодовые волокна большого диаметра могут свариваться неровно, поэтому для многомодовых систем лучше использовать механическое сращивание.

Если место сращивания находится там, где его будет трудно отремонтировать (например, под землей, под водой), или в сложных условиях окружающей среды сращивание сваркой будет, вероятно, более надежным, потому что два волокна просто сплавляются вместе и вероятность разрыва меньше.

Если проблемой является стоимость, то решение будет зависеть от количества необходимых соединений. Для сращивания сваркой необходимо дорогое оборудование, но каждое отдельное соединение будет дешевле. При механическом сращивании используются недорогие инструменты, но соединения будут обходиться дороже. Если вы делаете много сращиваний (например, тысячи, в большой телекоммуникационной системе или сети МАТЧ), используйте сращивание сваркой. Если соединений нужно немного, используйте механические.

Производительность разъема и сращения

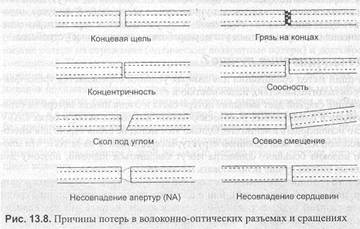

Потери в разъеме и сращении определяются несколькими факторами, показанными на рис. 13.8. Потери уменьшаются, когда сердцевины волокон отлично выровнены. Распространяться будет только тот свет, который попадает в сердцевину принимающего волокна, а оставшийся свет становится потерями разъема или сращения.

Хотя довольно часто сравнивают спецификации типичных разъемов и сращений, заявленные производителями, такое сравнение не вполне корректно. У каждого производителя есть своя схема, которая оценивается путем сборки и тестирования экспертами множества разъемов. Однако реальные потери, которые получает конечный пользователь, зависят в первую очередь от навыков того, кто выполняет

терминирование. Производитель контролирует только базовую схему разъема, механическую точность его создания и понятность инструкций по терминированию.

Концевые щели приводят к появлению двух проблем: потерь при попадании света в волокно и возвратных потерь. Испускаемый конус света частично проходит мимо принимающего волокна и теряется. Кроме того, концевая щель между волокнами вызывает отражение, когда свет встречается с изменением показателя преломления при переходе из стеклянного волокна в заполненную воздухом щель. Это отражение (называющееся френелевым отражением) в типичном разъеме с плоским шлифом составляет около 5 процентов, и это означает, что ни в одном разъеме с плоским шлифом и с концевой щелью потери не могут быть меньше 0,3 дБ. Это отражение, которое также называется обратным отражением или оптическими возвратными потерями, может вызывать проблемы в системах, использующих лазеры. В разъемах применяется несколько методов шлифовки, обеспечивающих физический контакт между волокнами и сводящих к минимуму обратное отражение. При механическом сращивании обратное отражение можно уменьшить путем применения гелей, выравнивающих показатель преломления, и путем использования неперпендикулярных сколов, в которых отраженный в обратную сторону свет поглощается оболочкой.

Концы волокон во избежание потерь должны быть хорошо зашлифованы. Шершавая поверхность рассеивает свет, и грязь также рассеивает и поглощают его. Из-за малых размеров оптоволокна обычная пыль, переносимая воздухом, может стать крупным источником потерь. В каком бы месте вы ни терминировали разъемы, их нужно закрывать, чтобы защитить конец манжеты от пыли. Никогда не следует касаться конца манжеты руками, поскольку содержащийся на коже жир приведет к тому, что на волокне будет накапливаться грязь. Перед выполнением соединения и тестированием рекомендуется очистить разъемы не оставляющей волокон тряпочкой, смоченной изопропиловым спиртом. Два источника потерь зависят от направления распространения света числовая апертура (numerical aperture, NA) и диаметр сердцевины. При различии волокон по этим двум показателям разъемы будут иметь разные потери в зависимости от направления распространения света. Свет, выходящий из волокна с большей числовой апертурой, будет более чувствительным к углу наклона и наличию концевой щели, поэтому передача из волокна с большей апертурой в волокно с меньшей апертурой будет происходить с большими потерями, чем в обратном направлении. Точно так же свет, идущий из волокна больших размеров в волокно меньших размеров, будет теряться сильнее, а при передаче в обратном направлении потери будут минимальны, поскольку в этом случае передача гораздо менее чувствительна к наличию концевой щели или поперечному сдвигу. Такие несовпадения могут возникать в силу двух причин: из-за необходимости соединить два разных волокна и из-за производственного различия волокон, с одинаковыми номинальными размерами. Притом что сейчас применяется несколько видов многомодовых волокон, а еще два других применялись ранее, существует возможность, что вам иногда придется соединять разные волокна или применять в системе, рассчитанной на один тип волокон, другую их разновидность. Производители одних систем предоставляют руководства по использованию разных типов волокон, а производители других — нет. Если вы присоединяете, меньшее волокно к большему, потери будут минимальны, часто только на френелево отражение (около 0,3 дБ). Однако при присоединении больших волокон к меньшим потери будут существенными, и не только из-за уменьшения самого диаметра сердцевины, но и из-за меньшей числовой апертуры волокон с меньшим диаметром сердцевины.

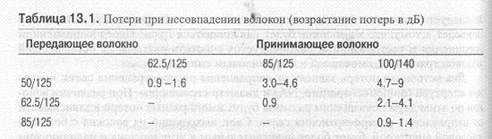

В табл. 13.1 показаны потери, вызванные соединением несовпадающих волокон. Разброс значений объясняется вариабельностью модальных условий. Если передающее волокно перегружено или находится близко к источнику света, потери будут больше. Если состояние волокна стабильно, потери будут близки к наименьшему значению диапазона. Если вы подсоединяете волокно прямо к источнику света, различия в мощности будут почти такими же, как при несовпадении волокон, за тем исключением, что замена меньшего волокна на большее приведет к приросту мощности, почти равному потерям при переходе света из большего волокна в меньшее.

Оборудование для кабельных систем

Для волоконно-оптических кабельных систем требуется оборудование для крепления компонентов и их защиты. Некоторые виды волоконно-оптического оборудования, например коммутационные панели (рис. 13.9) и настенные розетки, представляют собой просто модификацию стандартных продуктов для медных кабелей типа «витая пара» или коаксиальных. Вместо гнезд для проводов в таких продуктах обычно используются адаптеры, удерживающие соединительные трубки (splice bushings) и соединяющиеся с волоконно-оптическими разъемами.

Яри проведении многоволоконных кабелей в здание или коммуникационное помещение кабель, скорее всего, будет терминироваться в запираемом кожухе, защищающем волокна, с возможностью подключения разъемов для перемещений и изменений. Похожие коробки используются в том случае, если необходимо выполнить сращивание кабелей.

За пределами зданий сращивания используются для соединения кабелей. Существуют корпуса соединительных муфт (рис. 13.10), которые можно использовать и для сращений сваркой, и для механических сращений и которые можно просто закапывать, прикреплять к стенам люков и даже подвешивать в воздухе при надземной прокладке. В муфтах есть лотки, в которых располагаются сращения. Их можно изолировать наполнителем или заполнить веществами, предохраняющими муфту от попадания воды.

Волоконно-оптические кабели, как и медные, можно прокладывать открыто или в каналах. Во многих случаях даже внутри помещений используются гибкие пластиковые каналы (innerduct), поскольку они защищают волоконно-оптический кабель даже там, где проложено много других кабелей. Эти каналы также позволяют прокладывать кабели быстрее, потому что не нужно принимать во внимание тянущее усилие, радиус изгиба и прочие ограничения, и кабель можно проложить быстро и с минимальными усилиями (рис. 13.11). Существуют гибкие каналы с огнезащитными свойствами, которые можно прокладывать почти в любых условиях среды.

Существует много типов оборудования и много производителей оборудования. Соберите каталоги, составленные разными производителями и/или распространителями, чтобы видеть все разнообразие. Изучите места, где вы будете располагать оборудование, и подберите боксы для терминирования или коммутационные панели, соответствующие этим условиям. Если сможете, выбирайте панели, в которых соединения можно закрыть и запереть дверцами, поскольку самая большая проблема — это видеть позади панели разъемы, сломанные людьми, поработавшими в коммуникационном помещении. Волоконные соединения не нуждаются в проверке и обслуживании. Заприте их на замок и отпирайте только в том случае, если вам нужно что-то переместить!

1. Если вам нужно постоянное соединение, что вы будете использовать, сращение или разъем?

2. Какие характеристики важны и для сращений и для разъемов?

3. Почему большинство волоконно-оптических разъемов относится к типу «папа»?

4. Из какого материала чаще всего изготавливается манжета разъема?

5. Почему новые малые дуплексные разъемы, скорее всего, станут популярными?

6. Почему многомодовые разъемы устанавливаются в «полевых» условиях, а одномодовые, как правило, устанавливаются на заводе?

7. При каком терминировании получаются наиболее дешевые, надежные соединения, имеющие наименьшие потери?

8. Можно ли при терминировании разъемов типа «эпоксидный клей/шлифовка» использовать тепловую пушку для ускорения отверждения клея?

9. Какой тип разъемов — Hot Melt (термоклей), обжим/шлифовка, разъем с быстроотверждающимся клеем, предварительная шлифовка/сращивание — помимо потерь разъема дает внутренние потери сращения?

10. Когда нужно пробовать изучать новые разъемы в «полевых» условиях?

11. Рабочая область при установке волоконно-оптических разъемов должна быть

12. Какое сращивание является наиболее надежным в долгосрочной перспективе?,

13. При сколе вы наносите на волокно небольшое повреждение (царапину) и аккуратно растягиваете его, пока оно не сломается. Волокно никогда не прорезается полностью. Да или нет?

14. Как в разъемах уменьшаются потери?

15. Что вы можете сделать, чтобы уменьшить возвратное отражение при механическом сращивании?

16. Чем можно очистить разъем перед соединением и тестированием?

17. Какое приспособление помогает ускорить прокладку и обеспечивает дополнительную защиту волоконно-оптическим кабелям?

18. Какова самая большая опасность для соединений внутри здания?

Тестирование волоконно-оптических систем

Все волоконно-оптические системы нужно протестировать, чтобы убедиться, что монтаж был произведен правильно и кабели будут работать в системах, для которых они предназначены. Производители оптоволокна и кабелей проводят тщательное тестирование производительности каждого волокна в каждом кабеле. Специалисты фирмы-производителя выполнили тысячи терминирований, для. того чтобы проверить эксплуатационные качества выбранных методов сращивания и разъемов. Однако в конечном итоге производительность кабельной системы определяется реальным процессом монтажа, и ее можно тестировать только после завершения установки.

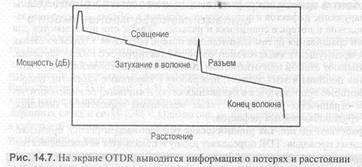

Для тестирования волоконно-оптических компонентов и систем нужно выполнить несколько основных измерений. Наиболее часто измеряемые параметры приведены в табл. 14.1. Важными параметрами, проверяемыми практически при любом тестировании волоконно-оптической системы, являются оптическая мощность, то есть мощность источника света, мощность на приемнике и потери или затухание. Следующим по важности является измерение обратного рассеяния (оптическим рефлектометром переменной области, OTDR). Меньшее значение имеют пропускная способность, длина волны и дисперсия. Измерение или проверка геометрических характеристик волокна существенны для производителей. И наконец, необходимо выявить ошибки монтажа установленных кабелей и сетей.

Стандартные процедуры тестирования

Большинство процедур тестирования на соответствие спецификациям волоконно-оптических компонентов были стандартизированы национальными и международными организациями, такими, как TIA/EIA в Соединенных Штатах и IEC— на международном уровне. Описываются процедуры измерения абсолютной оптической мощности, потерь кабелей и разъемов и влияние многих факторов окружающей среды (таких, как температура, давление, изгиб и т. п.). При проведении этих тестов основными используемыми инструментами являются: волоконно-оптический измеритель мощности, тестовый источник света, OTDR, визуальный определитель дефектов и микроскоп для проверки разъемов.

Измерение оптической мощности — инструменты для тестирования

Самый основной параметр волоконно-оптической системы — это оптическая мощность на конце волокна. Ее можно измерить специальным фотометром, который может подключаться к волоконно-оптическим разъемам. Этот параметр является основой для определения потерь, а также измерения мощности, выдаваемой источником и получаемой приемником. Хотя главным измерительным инструментом здесь является измеритель оптической мощности, мощность также можно измерить комплектом для тестирования оптических потерь (optical loss test set, OLTS). Измерение оптической мощности описывается стандартом EIA FOTP-95.

Волоконно-оптические измерители мощности оценивают мощность при помощи полупроводникового детектора и имеют адаптеры для различных волоконно-оптических разъемов. Они калибруются по сводным стандартам NIST на основных длинах волн — 850, 1300 и 1550 нм. Некоторые измерители также калибруются на длине волны 650 нм (для пластикового оптоволокна) и 790 нм (в которых используются CD-лазеры). Измерители должны также производить измерения по всему диапазону оптической мощности, используемому в тестируемой системе. Измерители, предназначенные для маломощных LED-систем, например локальных сетей, могут не работать на больших мощностях, характерных для линий АМ CATV.

Тестирование кабелей

После терминирования кабеля при помощи сращений и разъемов тестируются суммарные потери волокна и разъемов. В очень коротких кабельных системах (длиной до 10 м) значимыми будут только потери разъемов, а потери волокна будут вносить свой вклад в более протяженных системах. В установленной кабельной системе необходимо протестировать весь кабель, от одного конца до другого, включая все его компоненты, такие, как сращения, соединительные устройства, разъемы и промежуточные коммутационные панели.

Стандартный тест потерь кабеля, FOTP-171, был разработан комитетами EIA в середине 80-х годов, и с тех пор он применяется. Этот тест включает в себя ввод света в кабель с помощью тестового источника известной мощности и измерение потерь при помощи волоконно-оптического измерителя мощности.

В тестовое оборудование входит тестовый источник света, волоконно-оптический измеритель мощности (рис. 14.1) и соединительные тестовые кабели. Тестовый источник нужно выбирать с учетом типа (светодиодный или лазерный) и длин волн, которые будут использоваться в системе. В тестовых источниках применяется светодиод или лазерный диод, сходный с теми, которые используются в реальных линиях передачи данных. Чем лучше тестовый источник соответствует источнику реальной системы, тем точнее будут результаты тестов. Для измерения потерь к источникам можно подключать стандартные разъемы и соединительные кабели. Измеритель мощности нужно выбирать с учетом тестируемых длин волн. Для измерений в «полевых» условиях достаточно иметь разрешение 1 дБ, а для лабораторных испытаний патчкордов с низкими потерями может потребоваться разрешение 0,01 дБ.

В многомодовых оптоволоконных системах тестирование обычно производится и на длине 850, и на длине 1300 нм, а одномодовые волокна можно тестировать только на длине 1310 нм, если только не применяются очень длинные кабели. Тест одноходового волокна на длине 1550 нм может также дать сведения о напряжении кабеля, поскольку тест на длинных волнах гораздо чувствительнее к напряжениям.

Соединительные тестовые кабели должны соответствовать диаметру тестируемых волокон и иметь разъемы, которые можно подключить к устанавливаемому кабелю. Поскольку во многих современных разъемах используется одинаковая 2,5-миллиметровая манжета, с помощью разъемов ST можно протестировать почти любую кабельную систему, применяя соответствующие переходники (ST на SC, ST на FC, ST на FDDI и т. п.). Кабели должны быть высококачественными (то есть иметь разъемы с низкими потерями) и содержаться в абсолютной чистоте.

Некачественные или грязные соединительные кабели вызовут большие потери при измерении, независимо от того, насколько хороши в действительности будут тестируемые кабели!

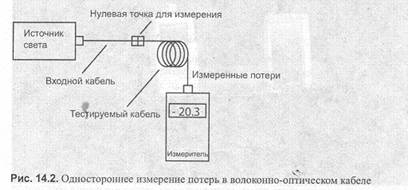

Установка для тестирования показана на Рис. 14.2. Процесс начинается с измерения и/или настройки калибровочного значения для соединительного (входного) кабеля, присоединяемого к источнику света. Этот соединительный кабель имеет волокна и разъемы того же типа, что и тестируемые кабели. Для калибровки подаваемой мощности мощность на конце входного кабеля определяется измерителем. Если параметры источника света можно изменять, установите удобные параметры или, если в измерителе мощности предусмотрена установка «нулевого уровня потерь», можно настроить его так, чтобы он показывал потери «О дБ» для соединительного кабеля.

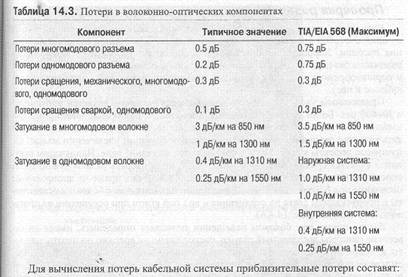

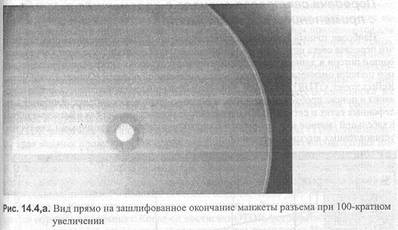

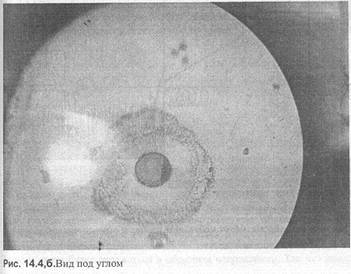

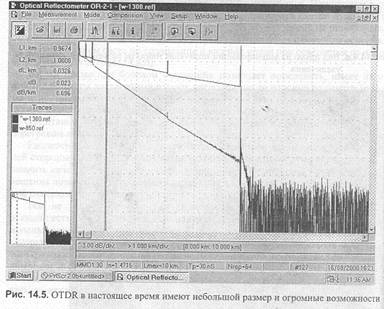

После измерения контрольной мощности к соединительному кабелю подсоединяется тестируемый кабель, и на другом его конце измеряется мощность. Теперь можно вычислить потери в месте соединения разъема с соединительным кабелем и в самом кабеле.