ВАКУУМНЫЕ КОММУТАЦИОННЫЕ ПРИБОРЫ И ВАКУУМНЫЕ КОНДЕНСАТОРЫ

Буц Виктор Петрович, д.т.н., профессор.

После окончания Таганрогского радиотехнического института в 1975 г. трудился в нем ассистентом кафедры «Радиотехническая электроника».

Буц Виктор Петрович, д.т.н., профессор.

После окончания Таганрогского радиотехнического института в 1975 г. трудился в нем ассистентом кафедры «Радиотехническая электроника».

С 1960 г. работает в Пензенском ФГУП «НИИ электронно-механических приборов» старшим, ведущим инженером, начальником лаборатории, отдела по разработке и исследованию вакуумных конденсаторов и коммутирующих устройств. С 1981г. — заместитель директора по научной работе, главный инженер, с 1992 г. — директор, с 2005 г. — заместитель генерального директора по научной работе и качеству.

Создал научную школу вакуумного конденсаторостроения. Под его руководством разработаны и внедрены на заводы страны вакуумные конденсаторы в номенклатуре, удовлетворявшей подотрасль мощного радиоаппарато-строения.

Автор 65 печатных работ, в том числе книги «Вакуумные конденсаторы», 35 изобретений.

Награжден орденами и медалями СССР.

13.1. Введение

Высоковольтные высокочастотные вакуумные конденсаторы нашли широкое применение в мощной электро- и радиоаппаратуре. Использование вакуума в качестве диэлектрика позволяет создать конденсаторы, которые в определенной области рабочих частот при небольших весах и габаритах обладают лучшей совокупностью электрических и эксплуатационных характеристик по сравнению с воздушными и керамическими конденсаторами.

Высокая электрическая прочность вакуума по сравнению с воздухом дает возможность близкого расположения друг к другу емкостных электродов конденсатора, за счет чего вакуумные конденсаторы имеют значительно большие удельные емкости по сравнению с воздушными при напряжениях от единиц до десятков киловольт. Малые потери и особенности конструкций вакуумных конденсаторов позволяют пропускать через них токи до ста и выше ампер при частотах в десятки мегагерц.

Характеристики вакуумных конденсаторов стабильны и мало зависят от изменения условий окружающей среды. Вакуумный диэлектрик является самовосстанавливающимся после единичных пробоев при перегрузках по напряжению.

Вакуумные конденсаторы переменной емкости имеют низкую величину момента вращения перестройки емкости, а вес и габариты их на порядок ниже по сравнению с воздушными конденсаторами переменной емкости на аналогичные параметры. Коэффициент перекрытия по емкости вакуумных конденсаторов переменной емкости может достигать 100 и выше.

Вакуумные конденсаторы просты в эксплуатации. Первой конструкцией отечественного вакуумного конденсатора постоянной емкости следует считать конструкцию, запатентованную в 1927 г. советским инженером, впоследствии академиком С.А. Векшинским [I]. Начало отечественному вакуумному конденсаторостроению положили работы А. И. Романова и его группы. Разработанные ими конденсаторы постоянной емкости выпускались на ленинградской «Светлане», а затем были освоены в серийном производстве на ташкентском заводе «Миконд» (емкости до 300 пФ, токи до 25 А и напряжения до 25 кВ).

Бурно развивающаяся в начале 60-х годов подотрасль мощного радио-аппаратостроения, занятая созданием оборудования для радиовещания, радиосвязи, ускорителей заряженных частиц и установок ядерного синтеза — циклотронов, линейных ускорителей и синхрофазотронов, требовала разработки и производства более мощных конденсаторов постоянной емкости на токи до 100 А и напряжения до 45 кВ, а также серий мощных конденсаторов переменной емкости, которые в стране не выпускались.

В 1958 году в Пензе был основан научно-исследовательский институт электронно-механических приборов (НИИЭМП), одной из задач которого и были разработка и организация производства вакуумных конденсаторов. Коллектив разработчиков Васильев В. Г., Деревянко И. А., Загребель-ный В. В., Коновченко М.А., Кузьминов Н.С., Кулаков М.М., Курин В. А., Ловков В. А., Радаев Н.С., Смирнов Э.Н., Шокоров В.А., Юринов М.М. и др. под руководством автора как начальника отдела института и Главного конструктора Министерства электронной промышленности СССР по этому направлению справился с поставленной задачей. В период 1960—1992 гг. были разработаны основы конструирования и технологии изготовления конденсаторов, проведены экспериментальные работы по исследованию вакуумного пробоя в них, создана серии конденсаторов постоянной и переменной емкости на токи до 400 А и напряжения до 100 кВ. Конденсаторы были освоены в серийном производстве на львовском заводе электронных приборов и ташкентском заводе «Миконд».

К началу разработок конденсаторов в НИИЭМП- на мировом рынке лидером по вакуумному конденсаторостроению была американская фирма «Jennings Radio» (она остается таковой и сейчас), разработавшая к началу 60-х годов прошлого столетия гамму вакуумных конденсаторов постоянной и переменной емкости до 4000 пФ, на напряжения 75 кВ и токи до 400 А.

Отечественным разработчикам радиоаппаратуры нужны были конденсаторы с такими же параметрами. Без разработки конденсаторов и освоения их в производстве было невозможно дальнейшее развитие отечественного мощного радиоаппаратостроения.

Электрическая прочность вакуумного промежутка определяет выбор расстояния между электродами, от которого зависят габаритные размеры пакета емкостных электродов и всего конденсатора. Сама же электрическая прочность зависит от многих факторов — материала, формы емкостных электродов, технологий их изготовления, технологических приемов обработки элементов внутренней арматуры конденсатора и др. Выбор оптимального размера промежутка между емкостными электродами — одна из основных задач при разработке конденсатора. Конденсатор должен иметь минимальные размеры при заданных значениях емкости и напряжения и обеспечивать работоспособность в течение многих лет.

13.2. Расчет и конструирование вакуумных конденсаторов

13.2.1. Общие положения

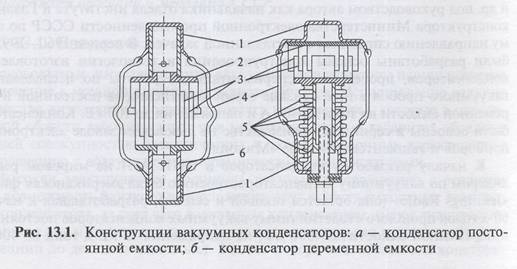

По конструкции вакуумные конденсаторы разделяют на конденсаторы постоянной и переменной емкости (рис. 13.1).

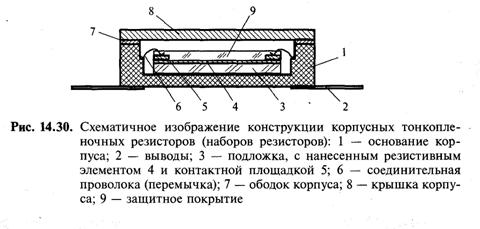

Общими элементами конструкций вакуумных конденсаторов как постоянных, так и переменных являются емкостные электроды 3, основания 2, на которых они монтируются, выводы 1, предназначенные для крепления пакетов электродов внутри конденсатора и для подсоединения конденсатора в схему, выкуумноплотная изоляционная оболочка 4, жестко соединяющая между собой выводы конденсатора, ряд переходных деталей, например, стаканы 6. Для переменного конденсатора характерно наличие узла перестройки емкости 5, позволяющего производить без нарушения вакуума изменение емкости за счет изменения площади поверхности емкостных электродов или расстояния между ними.

Они используются в контурах усилителей мощности, в фильтрах, в качестве разделительных и проходных конденсаторов. Разработаны вакуумные высоковольтные (до 100 кВ) конденсаторы, используемые как высоковольтные плечи делителей напряжений, вакуумные конденсаторы, выполняющие специальные функции — конденсаторы с быстрой перестройкой емкости, конденсаторы с большим количеством циклов перестройки емкости, конденсаторы с низким значением момента вращения регулировочного винта, конденсаторы для работы в сверхвысокочастотных цепях, конденсаторы переменной емкости с электрическим приводом (электродвигателем), расположенным внутри его, конденсаторы с токовым шунтированием сильфонов (малоиндуктивные) и др.

Вопросы расчета и конструирования электрических конденсаторов рассмотрены в монографии «Электрические конденсаторы» Владимира Тихоновича Ренне, главного конденсаторщика страны, ныне покойного [2]. Конденсаторы с различными диэлектриками имеют свое, специфическое построение расчета и конструирования. Основными данными для расчета и конструирования вакуумного конденсатора являются: емкость или пределы изменения емкости для переменных конденсаторов, рабочее и испытательное напряжение, величина тока на заданной частоте или в диапазоне частот, количество циклов перестройки емкости для переменных конденсаторов, условия работы.

Конструктивные размеры вакуумного конденсатора обусловливаются:

• расстоянием между емкостными электродами, количеством электродов или их площадью, которые должны обеспечивать расчетные напряжения и емкость;

• длиной внешней части изоляционной оболочки, которая должна выдерживать заданное напряжение при заданных климатических условиях;

формой изоляционной оболочки и ее размерами, которые не должны допускать электрического пробоя между выводами при испытательном напряжении и теплового пробоя- при длительной работе конденсатора на высокой частоте;

• конструкцией и размерами выводов, которые должны обеспечивать пропускание заданного тока без опасного для конденсатора перегрева места спая с изоляционной оболочкой;

конструкцией и размерами узла перестройки емкости (для переменных конденсаторов), определяющих пропускание заданного высокочастотного тока и количество циклов перестройки емкости;

• специальными требованиями.

Расчет и конструирование вакуумного конденсатора сводятся к нахождению оптимальных размеров и выбору элементов конструкции, обеспечивающих получение заданных характеристик конденсатора.

13.2.2. Выбор междуэлектродных зазоров и толщины емкостных электродов

Электрическая прочность междуэлектродного вакуумного промежутка определяется многими факторами. Одним из основных факторов, влияю-

щих на электрическую прочность вакуумного конденсатора, является величина расстояния (зазора) между емкостными электродами. Конструкция емкостных электродов бывает цилиндрической, спиральной и плоской. Наибольшее применение нашли цилиндрические емкостные электроды.

На рис. 13.2 и 13.3 представлены зависимости пробивного напряжения от радиального расстояния между двумя медными тонкостенными (0,5 мм) коаксиальными цилиндрическими медными электродами и зависимости пробивного напряжения от расстояния между плоскими параллельными электродами. Выбираемый междуэлектродный зазор должен обеспечивать нормальную работу конденсатора в течение длительного срока при номинальном напряжении, которое в 2—3 раза ниже пробивного.

С увеличением площади электродов и количества их электрическая прочность междуэлектродного вакуумного промежутка уменьшается для конденсаторов с одинаковыми междуэлектродными зазорами, но с большими емкостями, что необходимо учитывать при выборе междуэлектродного зазора. Кроме того, при конструировании конденсаторов большой емкости (с большим количеством емкостных электродов) необходимо также дополнительно учитывать то, что за счет конструктивных и технологических допусков на изготовление деталей, узлов и технологических оправок фактически получающийся в конденсаторе зазор между какими-либо смежными емкостными электродами будет всегда меньше величины зазора, выбираемой конструктивно.

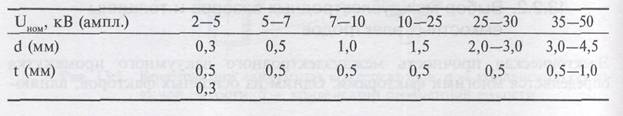

В связи со сложными зависимостями пробивного напряжения внутри конденсатора от емкости, толщины емкостных электродов t и др. выбор междуэлектродного зазора d по заданному номинальному напряжению для конденсаторов емкостью 500—1000 пФ ориентировочно производят в случае цилиндрических медных электродов, исходя из следующих соотношений:

Необходимо отметить, что в переменных конденсаторах ввиду люфта в узле перестройки и большой консоли подвижного пакета относительно вывода необходимо выбирать больший, чем в постоянных конденсаторах, между электродный зазор при одинаковых значениях емкости и напряжения.

Соотношения между испытательным и номинальным напряжениями вакуумных конденсаторов определяются многими факторами. Это отношение выбирают в пределах 1,2—1,6. В отдельных случаях оно может быть больше. Расстояние 5 между торцами емкостных цилиндрических электродов одного пакета и основанием другого зависит от радиального междуэлектродного зазора d, наличия или отсутствия отбортовки электродов или выступов на основании, запаса на технологический допуск при заварке конденсатора и выбирается, исходя из соотношения S — (3x4)d.

Толщина электродов выбирается в зависимости от конструкции проектируемого конденсатора, величин его напряжения, емкости, тока и др. Чем больше толщина электродов при одном и том же между электродном зазоре, тем меньше напряженность поля в зоне торцов электродов и соответственно выше электрическая прочность зазора. Влияние толщины, вернее, радиуса закругления торцов электродов хорошо иллюстрируется на рис. 13.3 (зависимости 1 и 2 получены для плоских электродов с радиусами закругления торцов, равным 5 и 0,25 мм, соответственно). Однако увеличение толщины электродов ведет к увеличению веса конденсатора при одной и той же емкости и сложности изготовления. Имеющие место при изготовлении конденсаторов погрешности могут ликвидировать выигрыш в увеличении электрической прочности за счет утолщения электродов. Обычно толщина емкостных электродов в конденсаторе с большим количеством их не превышает 1,0 мм при напряжениях выше 25 кВ.

Минимальная толщина электродов ограничивается {трудностью получения электродов, сборки пакетов из тонкостенных электродов и возможностью оплавления тонких электродов при тренировке конденсатора в процессе его изготовления или при небольших перегрузках по напряжению в сфере эксплуатации. Обычно минимальной толщиной электродов считают 0,3—0,35 мм и не используют такие электроды в конденсаторах с напряжением свыше 5 кВ.

На ранней стадии разработки и производства конденсаторов в качестве материала емкостных электродов использовались никель и алюминий. В настоящее время емкостные электроды выполняются из бескислородной меди, нашедшей широкое применение в электронной промышленности.

При конструировании конденсаторов обращают внимание на необходимость придания торцам емкостных электродов закругленной формы, дающей минимальную напряженность электрического поля.

При конструировании конденсаторов с цилиндрическими электродами необходимо предусматривать отбортовки цилиндров или в основаниях пакетов электродов базовые отверстия или выступы, относительно которых можно было бы соосно выставлять емкостные электроды при пайке и центрировать пакеты электродов при заварке конденсатора.

13.2.3. Расчет емкости и размеров пакетов емкостных электродов

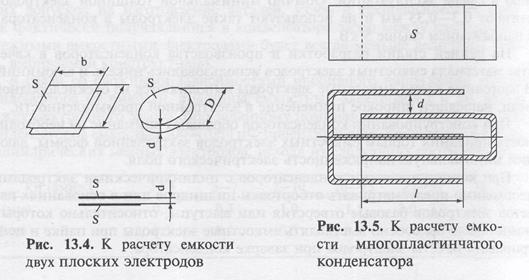

Емкость двух плоских параллельных электродов (рис. 13.4), находящихся в вакууме, может быть определена по формуле:

С = 0,0885![]() , (13.1)

, (13.1)

где С — емкость, пФ; S — активная площадь электродов, см2; d — расстояние между электродами, см.

Емкость пакета из п плоских электродов, соединенных электрически через один (рис. 13.5):

С = 0,0885![]() . (13.2)

. (13.2)

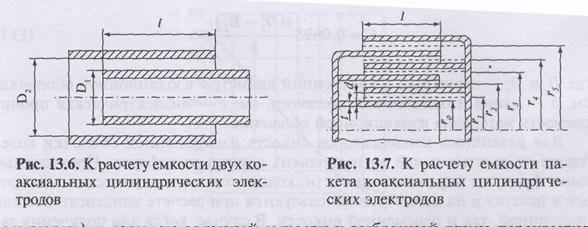

Емкость между двумя цилиндрическими коаксиальными электродами (рис. 13.6) в вакууме определяется как

С = 0,241![]() (13.3)

(13.3)

Где l — длина перекрытия электродов, см; D2 и D1 — соответственно внутренний диаметр наружного электрода и наружный диаметр внутреннего электрода, см, емкость в пФ.

В вакуумных конденсаторах с цилиндрическими электродами обычно используется не одна пара электродов, а несколько. Их число может достигать несколько десятков. Общая емкость системы электродов определяется суммой емкостей емкостных пар. При расчете многоэлектродных пакетов проводится расчет емкости ряда цилиндрических электродов на единицу длины (междуэлектродный зазор и толщина электродов выбираются пред-

варительно), а затем по заданной емкости и выбранной длине перекрытия электродов производится подбор количества цилиндрических электродов в пакете и диаметров внутреннего и наружного электродов.

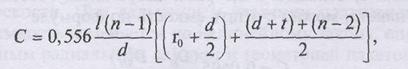

При расчете емкости пакета цилиндрических коаксиальных электродов при большом их числе п (рис. 13.7) целесообразно воспользоваться следующей формулой [3]:

(13.4)

(13.4)

где r0 — наружный радиус внутреннего цилиндра.

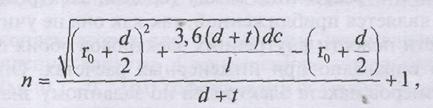

Решая (13.4) относительно (n — 1), определяем количество электродов в пакете по заданной емкости и выбранным r0, l, d и t:

где размеры в см, а емкость в пФ.

Определив количество цилиндрических емкостных электродов в двух пакетах, легко найти внешний диаметр наружного цилиндра пакета

DH = 2[rQ + (d + t)(n - 1)]. (13.6)

Во всех приведенных формулах не учитывалась емкость рассеяния у краев электродов. Это допустимо для тех случаев, когда отношение длины электродов к между электродному зазору достаточно велико. Для конденсаторов малой емкости необходимо учитывать возрастание емкости, обусловленное рассеянием у краев емкостных электродов. При расчете емкости пакетов цилиндрических электродов можно приближенно учесть возрастание емкости за счет замены длины перекрытия электродов 1 членом (1 + d).

В вакуумных конденсаторах в подавляющем большинстве конструкций изоляционная оболочка имеет трубчатую форму, поэтому вторая слагаемая емкости конденсатора — емкость изоляционной оболочки, соединяющей выводы, определяется формулой

(13.7)

(13.7)

где D2 и D1 — наружный и внутренний диаметры изоляционной оболочки, см; b — длина изоляционной оболочки, см; ε — диэлектрическая проницаемость материала изоляционной оболочки.

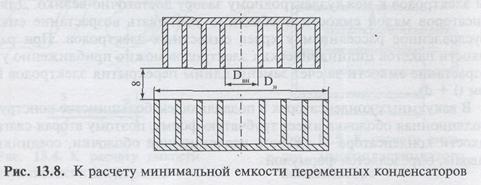

Для различных конденсаторов емкость изоляционной оболочки колеблется от десятых долей до нескольких единиц пикофарад. Приведенные выше формулы для расчета емкости, количества цилиндрических электродов в пакетах и их диаметров используются при расчете конденсаторов как постоянной, так и переменной емкости. В случае, когда для получения заданной минимальной емкости конденсаторов с пакетами цилиндрических электродов необходимо удаление пакетов на определенное расстояние друг от друга (рис. 13.8), значение минимальных емкостей может быть определено по формуле плоского конденсатора.

Для конденсаторов с цилиндрическими электродами при расстоянии между пакетами 5, большем в 1,5 раза зазора между соседними электродами одного пакета, можно считать емкость по формуле

(13.8)

(13.8)

где DH и DBH — диаметр наружного и внутреннего емкостных электродов конденсатора, см; 5 — расстояние между торцами электродов пакетов, см.

Формула (8) является приближенной, так как она не учитывает боковой емкости и емкости полости внутренних электродов обоих пакетов, однако пользование ею оправдано при инженерных расчетах. Определение геометрических размеров пакета электродов по заданному значению емкости и выбранным значениям междуэлектродного зазора и толщины электродов сводится к оптимальному выбору перекрытия электродов, количества электродов в пакетах, конфигурации плоских электродов или диаметров внутреннего и наружного электродов при цилиндрической их форме. При расчете переменных конденсаторов с цилиндрическими электродами следует исходить из того, что сумма величин торцового зазора между пакетами при минимальной емкости и длины перекрытия электродов должна равняться ходу подвижного пакета, определяемому выбором сильфона.

При выдвижении подвижного пакета от положения максимальной емкости зависимость емкости конденсатора от длины перекрытия носит линейный характер примерно до положения, когда торцы электродов пакетов окажутся в одной плоскости. При дальнейшем удалении подвижного пакета от неподвижного емкость изменяется по нелинейному закону, определяемому междуэлектродным радиальным зазором и геометрией пакетов.

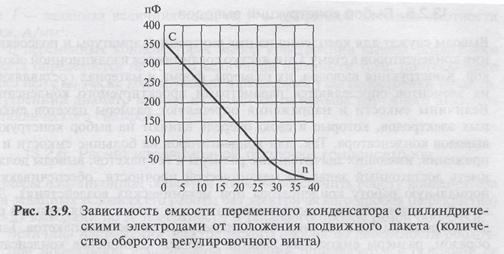

На рис. 13.9 показана типичная зависимость емкости переменного цилиндрического конденсатора от числа оборотов п регулировочного винта.

13.2.4. Выбор сильфона для переменных конденсаторов

В переменных конденсаторах для обеспечения перемещения подвижного пакета без нарушения вакуума в конденсаторе используется металлическая тонкостенная (0,1—0,2 мм) гофрированная трубка — сильфон. В зарубежных конденсаторах используются в качестве материала сильфона медные сплавы, в отечественных — дисперсионно твердеющий сплав ЭИ-702, обеспечивающий сильфону большой ход (до 40 мм) и большую циклическую прочность (не менее 10 тыс. полных циклов). Наружная поверхность сильфона меднится. Для конденсаторов, рассчитываемых на токи до 25 А используется сильфон с наружным диаметром 20 мм, на токи до 50 А — диаметром 35 мм, на токи до 75 А — диаметром 50 мм и на токи до 100 А — диаметром 100 мм. Выбор сильфона определяется также общей компоновкой конденсатора.

Для конденсаторов, рассчитываемых на токи свыше 75 А, используется принудительное охлаждение внутренней поверхности сильфона, воздушное или жидкостное. Для увеличения токопропускания в отечественных конденсаторах используется шунтирование сильфона гибкими лентами, соединяющими дно подвижного пакета емкостных электродов и токовыводящий вывод. Это в несколько раз снижает индуктивность переменных конденсаторов. Индуктивность постоянных конденсаторов составляет 2—6 нГ, переменных — до 20 нГ.

13.2.5. Выбор конструкции выводов

Выводы служат для крепления на них внутренней арматуры и подсоединения конденсаторов в схему. Они жестко соединяются изоляционной оболочкой. Конструкция выводов, их размеры, форма и материал составляющих их элементов определяются параметрами проектируемого конденсатора. Величины емкости и напряжения определяют размеры пакетов емкостных электродов, которые в свою очередь влияют на выбор конструкции выводов конденсатора. Так, для конденсаторов на большие емкости и напряжения, имеющих значительные размеры и вес пакетов, выводы должны иметь достаточный запас по механической прочности, обеспечивающий нормальную работу конденсатора при механических воздействиях. Диаметры выводов или переходных элементов для спая с изоляционной оболочкой должны быть соизмеримы с диаметрами емкостных пакетов. Таким образом, размеры емкостных пакетов в общей компоновке конденсатора в определенной степени уже предопределяют выбор конструкции и размеров выводов.

Разогрев места спая вывода или переходного элемента с изоляционной оболочкой до определенной температуры лимитирует величину пропускаемого через конденсатор высокочастотного тока. Нагрев места спая определяется мощностью, выделяемой в металле на этом и близлежащих элементах вывода в изоляционной оболочке, теплоотводом от них и, следовательно, зависит от геометрии вывода, электрических и тепловых констант материала вывода и оболочки. Наиболее подходящим материалом вывода является медь. Использование медного вывода оптимально в сочетании с керамической изоляционной оболочкой, так как спаи меди со стеклом вызывают необходимость изготовления тонкостенного лезвенного вывода, не выдерживающего повышенных механических воздействий и трудного в изготовлении. Следует отметить, что в настоящее время металлостеклянные корпуса в вакуумном конденсаторостроении почти не используются.

Диаметр спая вывода с изоляционной оболочкой определяется величиной расчетного тока. Установлено, что для обеспечения нормальной работы конденсатора при естественном охлаждении плотность высокочастотного тока, проходящего через вывод в месте керамики с металлом, должна быть не более j = 40 -е- 50 а/мм2. Эффективная глубина проникновения электромагнитной энергии в металл определяется соотношением

мм,

![]() мм, (13.9)

мм, (13.9)

где ρ — удельное сопротивление, ом·мм2/м; f — частота, Гц; µ — магнитная проницаемость металла.

Диаметр вывода в месте спая изоляционной оболочки с металлом определяется как

![]() (13.10)

(13.10)

где I — заданная величина тока, A; j — выбранное значение плотности тока, А/мм2.

В переменных конденсаторах выбор конструкции вывода подвижного пакета определяется не только величиной плотности тока, протекающего через него, но также конструкцией и размерами узла перестройки емкости. Внутренний диаметр вывода не может быть меньше наружного диаметра металлического сильфона.

13.2.6. Расчет изоляционной оболочки конденсаторов

Размеры изоляционной оболочки должны обеспечить работу конденсатора при заданных условиях его работы без электрического пробоя (перекрытия) между выводами по ее поверхности и теплового пробоя самой оболочки.

Величина напряжения электрического пробоя по поверхности оболочки при нормальном атмосферном давлении определяется в основном ее длиной, а в случае пониженного атмосферного давления — произведением длины оболочки на плотность воздуха. При ориентировочном выборе минимально допустимой длины изоляционной оболочки конденсатора исходят из величины испытательного напряжения при давлении 400 мм рт. ст. в расчете 4—5 кВ на сантиметр. Диаметр изоляционной оболочки конденсатора определяется диаметром вывода или переходного кольца и радиальным расстоянием между внешним емкостным электродом и поверхностью оболочки. Выбор этого расстояния, а также длины оболочки должен производиться, исходя из недопустимости теплового пробоя оболочки при работе конденсатора в заданных режимах.

Вычисление напряжения теплового пробоя изоляционной оболочки связано с решением дифференциального уравнения

div(KgradT) =-Q, (13.11)

где К — коэффициент теплопроводности; Т — температура; Q — удельное тепловыделение в оболочке.

Для случая высокочастотного теплового пробоя

Вт/см3 (13.12)

Вт/см3 (13.12)

где е — диэлектрическая проницаемость изолятора; tgδ — тангенс угла диэлектрических потерь; f— частота переменного поля, Гц; E — напряженность электрического поля, кВ/см.

В связи с большими трудностями аналитического решения уравнения (13.11) в [4] был предложен графоаналитический метод расчета напряжения теплового пробоя высокочастотных изоляторов. Этот метод может быть использован и для расчета изоляционных оболочек вакуумных конденсаторов. Зная напряженность поля в изоляционной оболочке Епр, при которой на рабочей частоте происходит пробой, задавшись коэффициентом «безопасной работы» к, можно определить длину изоляционной оболочки по заданному номинальному напряжению:

(13.13)

(13.13)

Так как для изоляционных оболочек вакуумных конденсаторов отношение толщины к диаметру обычно мало, для определения напряженности теплового пробоя можно воспользоваться формулой

,

(13.14)

,

(13.14)

где λ — коэффициент внешней теплоотдачи; t — толщина стенки оболочки, см; ТА — температура окружающей среды, 0С; Т* — температура точки касания прямой, проведенной из точки ТА, лежащей на оси абсцисс, к кривой,

изображающей зависимость ![]() от температуры (рис.

13.10).

от температуры (рис.

13.10).

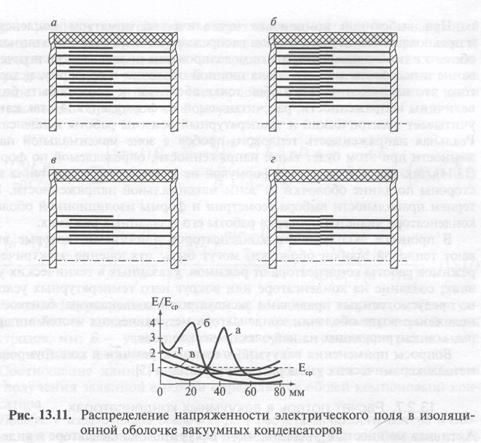

Расчет по формулам (13.13) и (13.14) производят при равномерном (или близком к нему) распределении электрического поля вдоль изоляционной оболочки. В практике конструирования конденсаторов часто компоновка пакетов емкостных электродов и выводов бывает такой, что распределение электрического поля по длине изоляционной оболочки неравномерно. Распределение поля вдоль оболочки зависит от диаметра внешнего электрода, его конфигурации и длины, соотношения диаметров внешнего электрода и выводов и т.д. На рис. 13.11 показаны примеры распределения поля в оболочке, полученные с помощью электролитической ванны для конденсаторов одинаковой длины и диаметра, но с различными длинами и диаметрами наружных емкостных электродов (а—г).

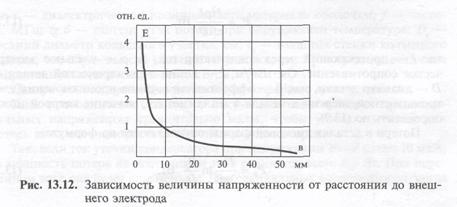

Величина максимальной напряженности в оболочке определяется расстоянием ее от наружного электрода. На рис. 13.12 показана зависимость величины напряженности (в относительных единицах) от расстояния до внешнего электрода в плоскости, перпендикулярной оси и проходящей через торцы внешнего электрода.

Таким образом, для достижения максимальной величины напряжения теплового пробоя при конструировании вакуумного конденсатора необходимо добиваться такой компоновки его арматуры, которая при приемлемых габаритных размерах обеспечивала бы равномерное (или близкое к нему) распределение электрического поля изоляционной оболочки. В этом случае правомерно использование графоаналитического метода расчета напряженности теплового пробоя.

При выбранной компоновке металлической арматуры конденсатора и предполагаемом неравномерном распределении поля в зоне изоляционной оболочки необходимо произвести моделирование поля в электролитической ванне и подобрать диаметр изоляционной оболочки и ее форму, исходя из того, что напряженность в любой точке оболочки не должна быть больше величины напряженности, рассчитываемой по формуле (13.14), так как она учитывает электрический и температурный режимы работы конденсатора. Реальная напряженность теплового пробоя в зоне максимальной напряженности при этом будет выше напряженности, определяемой по формуле (13.14), так как в этом случае формулой не учитывается отвод тепла в обе стороны по длине оболочки от зоны максимальной напряженности. Критерием правильности выбора геометрии и формы изоляционной оболочки конденсатора является проверка работы его в заданных режимах.

В процессе эксплуатации конденсаторов причинами, которые вызывают тепловой пробой оболочки, могут быть: отклонение электрических режимов работы конденсатора от режимов, указанных в технических условиях; создание на конденсаторе или вокруг него температурных условий, не предусмотренных правилами эксплуатации конденсатора; близкое расположение возле оболочки конденсатора металлических частей аппаратуры, концентрирующих на ней электрическое поле.

Вопросы применения вакуумно-плотной керамики и конструирования металлокерамических узлов рассматриваются в [5].

13.2.7. Расчет потерь в вакуумных конденсаторах

Активная мощность Ра, выделяемая в вакуумном конденсаторе в виде тепла, определяется потерями в металлической арматуре Рм, в изоляционной оболочке Риз, а также потерями Риз за счет проводимости междуэлектродного вакуумного промежутка.

Разберем отдельно каждый из видов потерь.

Потери в металлической арматуре. Они складываются из потерь в емкостных электродах, соединительных деталях и выводах. Потери в деталях цилиндрической формы определяются как

(13.15)

(13.15)

где I — протекающий через конденсатор ток, А; ρ — удельное электрическое сопротивление, Ом · мм2/м; l — длина цилиндрической детали, м; D — диаметр детали, мм; β — эффективная глубина проникновения электромагнитной энергии в металл в миллиметрах, значение которой можно определить по (13.9).

Потери в деталях дисковой формы определяются по формуле

![]() Вт, (13.16)

Вт, (13.16)

где ρ — удельное электрическое сопротивление, ом·мм; D2 — наружный диаметр диска, мм; D1 — внутренний диаметр диска, мм. Потери в пакете цилиндрических коаксиальных электродах, образующих емкость конденсатора (рис. 13.12), с учетом изменения величины высокочастотного тока по длине электродов, а также с учетом потерь в закраинах и в донной части пакетов можно определить по формуле:

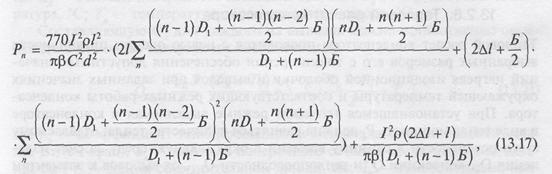

где l — длина перекрытия электродов, м; ∆l - длина закраин, м; С — суммарная емкость конденсатора, пФ; D1 — средний диаметр первой пары электродов, мм; Б — удвоенное значение суммы толщины и радиального зазора, м. Вывод формулы приведен в [3].

Соотношение длины цилиндрических электродов и их количества для получения заданной емкости определяется общей компоновкой конденсатора.

Потери в изоляционной оболочке. Для расчета мощности потерь в оболочке при ее аксиально-симметричной конструкции необходимо знать распределение электрического поля по длине оболочки. Длина оболочки должна быть разделена на кольцевые участки, высота и количество которых определяют точность подсчета. На каждом участке определяется выделяемая мощность. Потери по всему объему изоляционной оболочки определяются как сумма потерь в каждом из участков

![]() Вт, (13.18)

Вт, (13.18)

где ε — диэлектрическая проницаемость материала оболочки; f — частота, МГц; tg б - тангенс угла потерь при окружающей температуре; Dn — средний диаметр кольцевого участка, см; tn - толщина стенки кольцевого участка, см; ∆hn — высота кольцевого участка, см.; Еп — средняя величина напряженности на n-ом участке, кВ/см.

Потери за счет проводимости междуэлектродного промежутка:

Токи проводимости (утечки) в вакуумных конденсаторах при номинальных напряжениях сравнительно малы, чтобы учитывать мощности потерь за их счет при расчете обычных конденсаторов.

Так, если ток утечки конденсатора при напряжении 20 кВ равен 10 мкА, то мощность потерь на постоянном токе равняется всего 0,2 Вт. При переменном токе она будет еще меньше. Для специальных конденсаторов, когда все-таки требуется ее учет, расчет ее проводится по методике, разработанной в [3].

При проведении расчетов вакуумных конденсаторов с принудительным (воздушным и жидкостным) охлаждением следует пользоваться опытом расчетов мощных электровакуумных приборов, широко представленным в литературе [6].

13.2.8. Тепловой расчет конденсатора

Тепловой расчет конденсатора проводится с целью оценки правильности выбранных размеров его с точки зрения обеспечения допустимых значений нагрева изоляционной оболочки и выводов при заданных значениях окружающей температуры и соответствующих режимах работы конденсатора. При установившемся тепловом режиме выделяемая в конденсаторе в виде тепла мощность Ра должна равняться количеству тепла, отдаваемому с его поверхности в единицу времени в окружающую среду за счет излучения QИ, конвекции QK и теплопроводности Q П1,2 от выводов к элементам схемы, крепящим конденсатор:

Pa=Qu+QK+QП1,2 (13-19)

При расчете конденсаторов со стеклянной оболочкой обычно задаются максимальной температурой выводов, которая определяется в основном допустимым нагревом спая изоляционной оболочки с металлом и обычно не должна превышать 120 °С, исключая случаи специального назначения, когда требуется работа конденсатора при повышенной окружающей температуре. При работе конденсатора основная доля тепла выделяется в металлической внутренней арматуре, соединенной с выводами, и поэтому в большинстве случаев последние нагреваются значительно больше, чем изоляционная оболочка в средней части.

В связи с неравномерным распределением температуры по оболочке в высоковольтных конденсаторах определение тепла за счет конвекции и излучения необходимо производить по участкам, имеющим по длине небольшой перепад температуры в случае наличия данных по распределению температуры вдоль оболочки конденсаторов аналогичного типа. При отсутствии таких данных для упрощения расчета можно принять температуру поверхности изоляционной оболочки и выводов одинаковой, что справедливо для малогабаритных низковольтных конденсаторов. При расчете конденсаторов одной базовой конструкции тепловой расчет необходимо проводить для типономинала, имеющего наименьшие габаритные размеры.

В работе [7] указывается, что при значениях площади боковой поверхности конденсаторов порядка 100—200 см2 и выше величина коэффициента теплоотдачи за счет конвекции и излучения \ близка значению 1х10 -3 Вт/(см2 ·град).

При тепловом расчете вакуумных конденсаторов с боковыми поверхностями, близкими по величине к указанным, следует пользоваться этим приближенным значением при реальных нагревах поверхности конденсаторов. Таким образом, две составляющих теплоотдачи конденсатора (за счет конвекции и излучения) можно определить как

0Т=0И+0к=λТSσ(Тк-Тσ), (13.20)

где Sσ - боковая поверхность конденсатора, см2; T0 — окружающая температура, °С; Тк — температура оболочки конденсатора, °С.

Составляющую Qn для каждого из выводов можно приближенно определить с помощью следующего соотношения:

![]() (13.21)

(13.21)

где λП - коэффициент теплопроводности материала соединительной детали, Вт/(см-град); Sn — площадь поперечного сечения соединительной детали, см2; lс — длина соединительной детали, см; Ts — температура на конце соединительной детали, 0 C; λт — коэффициент теплоотдачи, принятый ориентировочно равным 1х10 -3 Вт/(см2 град); Sσ — боковая поверхность соединительной детали, см2.

При проведении расчета невозможно предугадать конструкции деталей, соединяющих выводы конденсатора с элементами схемы. Соединительные детали могут быть цилиндрическими или плоскими. Один из выводов конденсатора может крепиться непосредственно к корпусу устройства или к массивным металлическим элементам схемы, которые в свою очередь могут иметь при работе устройства температуру окружающего конденсатор воздуха или же ниже ее. В случае непосредственного крепления вывода к корпусу или массивным элементам схемы (наилучший вариант) вывод конденсатора принимает их температуру, вследствие чего он будет незначительно перегреваться, однако необходимо учитывать реальную возможность использования конденсатора с соединительными деталями.

По результатам расчета отводимого от конденсатора тепла делается вывод о корректности выбора элементов конденсатора и их компоновке. В случае если теплоотдача меньше выделяемой в конденсаторе мощности, необходимо увеличить площадь поверхности конденсатора, отдающую тепло.

Тепловой расчет является оценочным. В процессе разработки конденсатора обязательно проведение испытаний его макетов на пропускание номинального высокочастотного тока при номинальном напряжении для отработки оптимальных размеров конденсатора. В случае необходимости разработки конденсаторов на большие значений токов при высокой частоте, когда увеличение диаметров и длин выводов и изоляционной оболочки резко снижает механическую прочность конденсатора, делает его дорогим и трудным, а иногда невозможным в изготовлении, применяется принудительное охлаждение выводов конденсатора.

Искусственное воздушное охлаждение увеличивает токопропускание конденсатора в 1,5—2 раза, а жидкостное — в 5—10 раз. Для переменных конденсаторов, у которых в сильфонном узле выделяется около 2/3 всей выделяемой конденсатором мощности, принимаются в первую очередь меры по принудительному охлаждению сильфонного узла. Поэтому целесообразным является смешанное охлаждение, скажем, естественное охлаждение вывода неподвижного пакета и принудительное воздушное охлаждение сильфонного узла или принудительное воздушное охлаждение вывода неподвижного пакета и жидкостное — сильфонного узла.

13.3. Изоляционные свойства вакуума и меры по

увеличению электрической прочности вакуумных конденсаторов

13.3.1. Предпробойные явления и вакуумный пробой

Использование вакуума в качестве среды, разделяющей емкостные электроды конденсаторов, определяется рядом преимуществ вакуума как диэлектрика по сравнению с другими диэлектрическими материалами. К преимуществам вакуума как диэлектрика относятся: а) стабильность диэлектрической постоянной при изменении окружающих условий; б) чрезвычайно малые потери в широком диапазоне частот; в) высокая электрическая прочность.

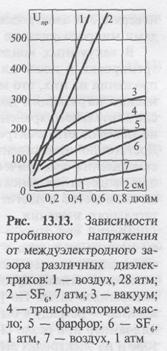

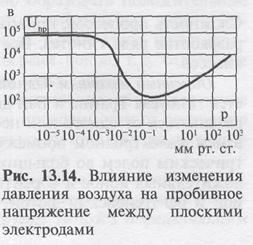

Сравнение электрической прочности вакуума и других диэлектриков показано на рис. 13.13 [1]. Наибольшую пробивную напряженность вакуум имеет при небольших междуэлектродных зазорах и соответственно небольших напряжениях. Именно в этой зоне напряжений и работают вакуумные конденсаторы. Исследованию изоляционных свойств вакуума посвящено большое количество работ. Наиболее полные систематизация и обобщение материалов по вакуумной изоляции даны в книгах И.Н. Сливкова [9, 10], в монографии Р. Латама «Вакуумная изоляция установок высокого напряжения» [11]. Изоляционные свойства вакуума применительно к практике использования его в электрических вакуумных конденсаторах приведены в [3].

При понижении давления газа в

приборе до значения, когда средняя длина свободного пробега молекул, электронов

и ионов становится больше междуэлектродного расстояния, ионизация в газе не

вызывает газового разряда между электродами, к которым приложена разность

потенциалов. Хотя в этом случае нет условий для развития лавинных процессов,

необходимых для образования газового разряда, вакуум не является идеальным

изолятором и при определенных условиях имеет конечное значение пробивного

напряжения. На рис. 13.14 показана зависимость пробивного напряжения между

плоскими электродами при изменении давления воздуха и постоянном расстоянии

между электродами, равном 6 мм. При давлении от атмосферного до (1—5)х10 -3

мм рт. ст. зависимость соответствует закону Пашена. Дальнейшее снижение

давления не изменяет величину пробивного напряжения. Это зона вакуумного

пробоя. При напряженности электрического поля порядка 5х10 -3 В/мм

между электродами начинает протекать ток. Различают три вида токов:

предпробойный (темновой), ток микроразрядов и ток вакуумного пробоя.

При понижении давления газа в

приборе до значения, когда средняя длина свободного пробега молекул, электронов

и ионов становится больше междуэлектродного расстояния, ионизация в газе не

вызывает газового разряда между электродами, к которым приложена разность

потенциалов. Хотя в этом случае нет условий для развития лавинных процессов,

необходимых для образования газового разряда, вакуум не является идеальным

изолятором и при определенных условиях имеет конечное значение пробивного

напряжения. На рис. 13.14 показана зависимость пробивного напряжения между

плоскими электродами при изменении давления воздуха и постоянном расстоянии

между электродами, равном 6 мм. При давлении от атмосферного до (1—5)х10 -3

мм рт. ст. зависимость соответствует закону Пашена. Дальнейшее снижение

давления не изменяет величину пробивного напряжения. Это зона вакуумного

пробоя. При напряженности электрического поля порядка 5х10 -3 В/мм

между электродами начинает протекать ток. Различают три вида токов:

предпробойный (темновой), ток микроразрядов и ток вакуумного пробоя.

Исследования, проведенные рядом авторов по определению электронной и ионной составляющей предпробойного тока, показали, что он определяется в основном электронами.

Под действием электрического поля электроны выходят из металла электродов, проникая через потенциальный барьер. Величина тока зависит от прикладываемого напряжения, напряженности поля на поверхности катода, площади электродов, характеристик металла и состояния поверхности электродов. Величина тока подчиняется закону Фаулера — Нордхейма:

I = AE2 e-B/E (13.22)

где Е — напряженность поля у катода; А и В — константы, определяемые эмпирически для каждого отдельного случая.

Предпробойный ток относительно устойчив. В значительной степени он определяется состоянием поверхности электродов. Зависимость тока от напряжения для вакуумных конденсаторов подчиняется уравнению (13.22). Величина тока для них составляет от единиц при номинальном напряжении до сотен микроампер при испытательном напряжении.

При определенных значениях тока на фоне устойчивого тока появляются кратковременные самозатухающие импульсы тока. Такие вспышки тока называют микроразрядами. Амплитуда токов при микроразрядах обычно не превышает единиц миллиампер, а длительность цх прохождения составляет 10 -5—10 -3 сек [12].

На основании разбора физических

представлений о микроразряде, установленных рядом исследователей, в работе [13]

представляется следующая картина развития микроразряда. В какой-то момент

времени случайная частица выбивает из поверхностных загрязнений катода

отрицательные ионы. Ионы ускоряются электрическим полем и, попадая на анод,

выбивают из поверхностных загрязнений его различные частицы, в том числе положительные

ионы. Последние, ускоряясь полем, выбивают из загрязнений на катоде

отрицательные ионы и т. д. Процесс развивается лавинообразно, распространяясь

в стороны от точки зарождения. Самогашение микроразряда происходит в

результате уменьшения плотности поверхностного загрязнения. Для развития

микроразряда необходимы соответствующие условия на

На основании разбора физических

представлений о микроразряде, установленных рядом исследователей, в работе [13]

представляется следующая картина развития микроразряда. В какой-то момент

времени случайная частица выбивает из поверхностных загрязнений катода

отрицательные ионы. Ионы ускоряются электрическим полем и, попадая на анод,

выбивают из поверхностных загрязнений его различные частицы, в том числе положительные

ионы. Последние, ускоряясь полем, выбивают из загрязнений на катоде

отрицательные ионы и т. д. Процесс развивается лавинообразно, распространяясь

в стороны от точки зарождения. Самогашение микроразряда происходит в

результате уменьшения плотности поверхностного загрязнения. Для развития

микроразряда необходимы соответствующие условия на

В вакуумных конденсаторах микроразряды имеют место в процессе тренировки и после длительного (более месяца) хранения без подачи напряжения на них, это может быть объяснено тем, что во время тренировки пленки загрязнений удаляются с рабочих поверхностей электродов, но после длительного хранения конденсаторов в связи с миграцией загрязнений по поверхности электродов последние заново появляются в рабочей зоне. Достаточно прохождения нескольких десятков микроразрядов для восстановления электрической прочности конденсатора. Разумеется, условия производства конденсаторов влияют на порог появления микроразрядов, их количество и частоту прохождения при подъеме напряжения до испытательного значения.

Третий вид тока — ток вакуумного пробоя. Под вакуумным пробоем понимают разряд с резко падающей вольт-амперной характеристикой с последующим переходом при достаточной мощности источника питания к низковольтному дуговому разряду в парах материала электродов и выделившихся газах. По [9] пробой вакуумного промежутка приводит к искрению — разряду с быстроменяющимся током, доходящим до нескольких килоампер при резко снижающемся напряжении. В междуэлектродном зазоре и на электродах выделяется энергия, запасенная ранее в емкости электродов и непосредственно подключенных к ним элементов схемы. «Подпитка» разряда от источника питания, отдаленного от электродов, обычно незначительна ввиду кратковременности процесса. После разрядки через вакуумный промежуток емкости электродов напряжение на зазоре падает до нескольких десятков вольт и разряд переходит в вакуумную дугу, если питающая цепь может обеспечить протекание через вакуумный зазор тока в несколько килоампер. Если же мощность источников питания мала, то разряд прекращается или становится нестабильным, прерывистым. Визуально возникновение пробоя отмечается как появление между электродами светящегося канала или облака. Возникновение дуги между электродами вакуумных конденсаторов недопустимо, так как она приводит к их разрушению и выходу конденсатора из строя.

13.3.2. Гипотезы вакуумного пробоя

Сложность процессов, приводящих к вакуумному пробою, способствовала разработке ряда гипотез. Все они могут быть подразделены на несколько классов.

Обменный механизм. Одной из первых гипотез вакуумного пробоя является гипотеза Трампа и Ван-де-Граафа [8], согласно которой пробой может развиваться от одного или нескольких электронов, случайно оказавшихся в междуэлектродном промежутке. Первичный электрон, разгоняясь электрическим полем до больших скоростей у анода, выбивает из него А положительных ионов и С рентгеновских фотонов. Каждый положительный ион и рентгеновский фотон, попадая на катод, вызывает эмиссию соответственно В и D вторичных электронов. Процесс повторяется, и условием пробоя является следующее соотношение:

АВ + CD ≥ 1. (13.23)

В связи с затруднениями экспериментально доказать возможность выполнения этого соотношения рядом исследователей были сделаны попытки дополнить эту гипотезу введением в обменный механизм отрицательных ионов. При этом полагалось, что положительные ионы выбивают из катода не только электроны, но и отрицательные ионы, так как коэффициент вторичной эмиссии положительных ионов из анода под воздействием бомбардировки отрицательными ионами больше, чем при бомбардировке электронами. Уточненная гипотеза более вероятна.

Н.И. Ионовым [14] высказана гипотеза, согласно которой инициирование начальной проводимости междуэлектродного промежутка вызвано термоионной эмиссией в электрическом поле положительных ионов с анода и отрицательных с катода. На поверхности электродов всегда имеется адсорбированная пленка посторонних веществ, а сами электроды содержат в виде примесей значительное количество других элементов и сорбированных газов. При достаточной напряженности поля Е может возникнуть эмиссия электронов и отрицательных ионов примесных элементов с катода. Эта эмиссия начнется раньше всего в тех точках поверхности катода, где локальная работа выхода будет иметь минимальное значение. Эмиссия положительных ионов с анода будет иметь место в тех точках поверхности, где работа выхода будет максимальной. По Н. И. Ионову, заметная ионная эмиссия возникает при Е = 105х 106 В/см, а так как он полагает, что невозможно выбивание положительных ионов электронами, то начало проводимости промежутка обязано только эмиссии отрицательных ионов с катода и положительных ионов с анода. Ускоренные разностью потенциалов ионы, ударяясь о противоположные электроды, вызовут локальные разогревы электродов и все виды вто1ричной эмиссии с них. Места локальных нагревов явятся источниками повышенной термоэмиссии в электрическом поле положительных ионов на аноде и отрицательных ионов и электронов на катоде и источниками нейтральных частиц за счет катодного и анодного распыления. Электроны у катода за счет взаимодействия с нейтральными вторичными частицами могут дополнительно образовать положительные и отрицательные ионы. Ионизация вторичных нейтральных частиц быстрыми электронами может иметь место у анода. Кроме этого, на электродах или вблизи их может иметь место конверсия ионов, т. е. отражение первичных ионов от электродов с изменением знака заряда.

На основе своей гипотезы Н.И. Ионов качественно объясняет такие аспекты вакуумного пробоя, как зависимости проводимости от состояния поверхности электродов и электрической прочности промежутка от температуры и давления.

Гипотезы, объясняющие вакуумный пробой автоэлектронным током. В ряде гипотез основную роль в возникновении вакуумного пробоя отводят автоэлектронной эмиссии. В одной группе гипотез определяющим считают разогрев анода, в другой — катода. Количественное согласование зависимости тока от напряженности поля с формулой Фаулера — Нордгейма может быть получено при предположении, что на поверхности катода имеются неоднородности, локальная напряженность у которых значительно отличается от значения среднего градиента напряжения в пространстве между электродами.

В 1929 г. академик Н. Н. Семенов с сотрудниками предложил следующий механизм вакуумного пробоя. Уже при небольшой силе поля из катода вырывается небольшое количество электронов. Ударяясь об анод, эти электроны испаряют часть газа, содержащегося в металле. В газовом облачке образуется несколько положительных ионов, которые, в свою очередь, ударяясь о катод, вызывают еще большую электронную эмиссию. Эти электроны вызывают свечение газа. Искра пропадает довольно быстро, так как место электрода, на котором начался разряд, быстро обезгажива-ется и нужно некоторое время, пока новые порции газа придут на поверхность из внутренних частей. Если же вторичная электронная эмиссия настолько велика, что анод в некотором месте раскалится и, кроме того, если в данном месте анод содержит какие-либо загрязнения, то разряд может принять до некоторой степени постоянный характер [15].

Позднее эта гипотеза была поддержана в работах Шмидта, Вийкера, Бойля и развита в том направлении, что эмиттируемые с микровыступов катода электроны вызывают локальный нагрев анода и его испарение, и разряд развивается не только в газах, но и в парах металла электродов.

Мейтланд, изучая теоретически и экспериментально вакуумный пробой, постулировал подобный механизм. Он показал, что каждый большой пучок электронов состоит из большого количества малых пучков. Исследуя следы пробоев на поверхности анода, он нашел, что каждое большое пятно от пробоя состоит из большого количества (порядка 105) мелких кратеров. Он заключил, что каждый кратер был вызван единственным пучком и пробой происходит тогда, когда энергия, выделяемая в любом кратере, превосходит критическую величину.

И.Н. Сливков [16], разбирая случай электрического пробоя в вакууме, вызываемого испарением на аноде, рассмотрел вопрос возникновения газового разряда в парах, выделяющихся из анода. В связи с особенностью газового разряда в парах металла анода возникновение его наиболее вероятно в сравнительно небольшом объеме непосредственно вблизи мест испарения на аноде. Однако плотность ионизованных частиц в нем будет высока. Расчет показывает, что ионный ток, отсасываемый с границы газоразрядной плазмы, может привести в месте попадания его на катод к разогреву последнего свыше 5000 °С, т. е. значительно выше температуры плавления обычных электродных материалов. «Закорачивание» части междуэлектродного зазора газоразрядной плазмой и объемный заряд потока ионов из нее на катод увеличивают напряженность на катоде, что вместе с повышением его температуры приводит к пробою между электродами.

Другой род гипотез связывает вакуумный пробой с автоэмиссионным током за счет процессов, связанных с нагревом на катоде. Ахерном [17] при проведении экспериментов по изучению вакуумной изоляции между тонкой нитью и коаксиальным с ней цилиндром было установлено, что возникновение вакуумного пробоя зависит от величины сопротивления в цепи питания с напряжением 26 кВ. При сопротивлении, большем 100 МОм, пробой не возникал. Пробой не был связан с явлениями на аноде и определялся процессами на катоде — разрушением поверхности катода и образованием на нем новых выступов из-за местного разогрева, вызванного ионной бомбардировкой, джоулевым нагревом или же действием больших электростатических сил.

В работе Дайка и Тролана [18], изучавших процессы, приводящие к пробою на острийных эмиттерах, представляется следующий механизм пробоя. Автоэлектронные токи, достигающие больших плотностей, разогревают тонкое острие катода. Возникающая термоэмиссия приводит к возрастанию тока. Рост тока приводит к дальнейшему нагреву острия до его испарения и развитию пробоя между электродами в парах металла.

В. А. Горьковым и др. [19] рассмотрен вопрос температурного изменения электрического сопротивления острия и влияние этого процесса на возникновение пробоя. В работе [9] проведен расчет нагрева эмиттирующего выступа на поверхности массивного электрода и выведено выражение, определяющее возможность расплавления этого выступа джоулевым теплом.

Г.Н. Фурсей с сотрудниками, анализируя работы Дайка и др., отмечали в ряде работ, что предполагаемый лавинообразный процесс нагрева эмиттера не может объяснить резкий взрывообразный переход к пробою, наблюдаемый экспериментально. Осциллографируя предпробойные токи, им удалось показать, что при очень осторожном приближении к критическому состоянию можно получить участки, на которых самопроизвольный рост тока почти отсутствует, однако дальнейшее пропускание тока во времени приводит к пробою. В работе [20] дается модель возникновения пробоя. В связи с тем, что всякая реальная поверхность содержит микронеоднородности, имеющие форму острий, элементарным актом возбуждения пробоя является взрывное разрушение микронеоднородности, аналогичное электрическому взрыву тонких проволочек при пропускании через них токов. Процесс разрушения микронеоднородности сопровождается созданием плотной плазмы в окрестности разрушения и образованием положительного пространственного заряда, обеспечивающего наличие сильного поля на данном участке катода, которое вытягивает новые острия из жидкой фазы катода. Возникшие острия разрушаются при прохождении через них критических токов. Вытягивание и разрушение острия является актом, обеспечивающим эмиссионный процесс и возбуждение нового цикла.

Вакуумный пробой, вызываемый частицей в междуэлектродном промежутке. В 1952 г. Кренбергом [21] была выдвинута гипотеза, согласно которой пробой между электродами в вакууме происходит благодаря отделению частиц с поверхности одного из электродов. При приложении напряжения к электродам на них возникают поверхностные заряды, плотность которых пропорциональна полю. Частица, плотно прилипающая к электроду любой полярности, приобретает заряд и может быть оторвана от электрода силами электростатического отталкивания. Оторванные частицы разгоняются

полем и бомбардируют противоположный электрод. Обладая большой кинетической энергией, они могут вызвать локальный разогрев бомбардируемого электрода и пробой вакуумного промежутка. Критерием пробоя по Кренбергу является соотношение:

UE ≥ С, (13.24)

где Е — напряженность поля у электрода до отрыва частицы; U — напряжение между электродами; С — константа для данной пары электродов.

И. Н. Сливков [22] считает, что определяющим в возникновении пробоя является не локальный разогрев электрода при бомбардировке его частицей, а испарение самой частицы, возникновение разряда в образовавшемся газовом пузыре и распространение его между электродами. И.Н. Сливков дает критерий вакуумного пробоя, отличный от критерия Кренберга.

Н.Б. Розанова [23], проводя эксперименты по изучению вакуумного пробоя промежутка, в который вносились металлические частицы, показала, что гипотеза Кренберга не состоятельна в области инициирования пробоя частицами, слабо связанными с электродом. Полученные ею значения пробивного напряжения между электродами, когда на них были специально внесены макрочастицы с размерами 5—40 мкм, были почти в 10 раз меньше пробивного напряжения в случае отсутствия частиц на электродах. Она считает, что высокие значения напряжения для пробоя нужны не для придания кинетической энергии частице, за счет которой она инициирует пробой (по Кренбергу), а для создания свободных частиц в промежутке за счет отрыва их от электродов.

В работе [24] при помощи микрокиносъемки показано, что поверхность электродов изменяет микрорельеф как при пробоях, так и в предпробойной фазе. Под действием электрического поля на поверхности электродов возникают металлические острия и имеет место их отрыв, который сопровождается пробоем вакуумного промежутка.

Десорбционный механизм электрического пробоя в вакууме. Поверхности электродов и изоляционной оболочки вакуумных приборов при техническом вакууме (10-4—10 -7 мм рт. ст.) покрыты поли молекулярным слоем адсорбированных веществ. Количество адсорбированных веществ может быть таким, что при их десорбции при приложении высокого напряжения в отдельных зонах прибора могут возникнуть условия для зажигания газового разряда. Напряжение зажигания разряда соответствует кривой Пашена. Возникший разряд вызывает дальнейшую десорбцию, нагрев, а в отдельных случаях — плавление металла электродов или материала изоляционной оболочки. Вакуумный прибор выходит из строя.

В литературе по вакуумному пробою десорбция газов с электродов объясняется по-разному. В работе [25] причиной газоотделения считается бомбардировка электродов заряженными частицами. Причинами десорбции газа с электродов могут быть микроразряды и нагрев элементов вакуумного прибора. Л. В. Тарасова [26], анализируя результаты проведенных ею опытов, вводит предположение о поверхностном газоотделении при действии электрического поля величиной 104—106 В/см. Состав адсорбированных газов и паров весьма сложен и зависит от способа откачки. Значительная часть адсорбированного слоя состоит из полярных молекул (продукты разложения вакуумных масел, СО, Н2О). Если направление электрического поля противоположно направлению дипольного момента или проекции его на направление поля, то теплота адсорбции понижается, уменьшается время адсорбции и происходит отделение полярных молекул с поверхностей. Десорбция может усиливаться за счет вторичных эффектов, обусловленных движением диполей в неоднородном электрическом поле вблизи микронеровностей металла и столкновениями с поверхностью. Л. В. Тарасова считает, что при коротких импульсах и при постоянном напряжении де-сорбционный механизм маловероятен. При коротких импульсах молекулы, отделившиеся от электродов, не успевают распространиться на достаточное расстояние. При постоянном напряжении газоотделение распределено во времени, и в связи с уходом десорбированных частиц в междуэлектродном промежутке не создается достаточно плотной среды для развития пробоя.

Следует отметить, что практика разработок вакуумных конденсаторов показала случаи возможности десорбционного механизма вакуумного пробоя при высокочастотном напряжении. Отмечена зависимость величины напряжения разряда от частоты. Возникновение разряда в отпаянных макетах конденсаторов наблюдалось при давлении в них порядка 10 -6 мм рт. ст. Десорбционный пробой в приборах не имеет места при приложении постоянного или переменного напряжения с частотой ниже критической. Анализ, проведенный для приборов с определенным расположением электродов, исключает возможность резонансного высокочастотного разряда, описываемого в работе [27]. Отмечена зависимость возникновения десорбционного пробоя от условий изготовления и откачки приборов.

В работе [28] отмечается, что в условиях технического вакуума десорбционный механизм пробоя является решающим, относительная роль которого уменьшается по мере удаления остаточных газов и паров масел из экспериментальной установки. Показано, что пробивное напряжение междуэлектродного промежутка зависит от конфигурации и расположения электродов. При подборе оптимальной конструкции электродов необходимо стремиться к тому, чтобы десорбированный газ в междуэлектродном промежутке не создавал бы достаточно плотной материальной среды для развития пробоя.

13.3.3. Зависимость пробивного напряжения вакуумного промежутка от различных факторов

Многочисленные экспериментальные данные об электрическом пробое вакуумного промежутка и гипотезы, объясняющие его возникновение, показывают зависимость пробивного напряжения от многих факторов. Рассмотрим основные из них.

Расстояние между электродами, конфигурация и площадь электродов. Одним из основных факторов, определяющих напряжение пробоя, является расстояние между электродами. К настоящему времени проведено большое число работ, в которых определялись зависимости пробивного напряжения от междуэлектродного зазора при различных условиях проведения экспериментов. С увеличением расстояния d между электродами растет величина пробивного напряжения. Андерсоном [28] для плоских электродов небольшой поверхности в широком диапазоне напряжений выведена следующая эмпирическая зависимость;

![]() , (13.25)

, (13.25)

где U в киловольтах; d в сантиметрах.

Для зазора 0,1 см пробивное напряжение составит 67,8 кВ, а для 0,15 см - 96 кВ.

Нами установлено, что пробивное напряжение между двумя медными электродами при различных величинах промежутков и толщины электродов соответствует практически постоянное значение величины напряженности на кромках тонкостенных электродов, равное около 80 кВ/мм.

Ю. Н. Николаевым [29] при исследовании зависимости пробивного высокочастотного напряжения от конфигурации электродов и расстояния между ними установлено в широком интервале напряжений, что величина пробивной напряженности не зависит от расстояния между электродами. В ряде работ отмечается, что с увеличением площади электродов пробивное напряжение уменьшается. Денхольмом [30] показано, что электроды площадью в 20 см2 при зазоре 1 мм выдерживают напряжение 40 кВ, в то время как при площади 2000 см2 — 20 кВ. Считается, что с увеличением площади электродов растет количество инициаторов пробоя и, следовательно, снижается величина пробивного напряжения. Снижение пробивного напряжения при одинаковом зазоре, но при большей емкости имеет место в вакуумных конденсаторах.

Материал электродов и состояние их поверхности. Так как возникновение электрического пробоя между электродами в вакууме обусловлено процессами, происходящими на поверхности электродов, материал электродов и состояние их поверхности не могут не влиять на величину пробивного напряжения. Одной из первых работ по определению величин пробивного напряжения в вакууме между электродами из различных материалов является работа Андерсона [28]. Ниже приведены полученные им значения пробивного напряжения при междуэлектродном расстоянии, равном 1 мм, при приблизительно равномерных полях.

|

Материал электродов |

Пробивное напряжение, кВ |

|

Сталь |

122 |

|

Нержавеющая сталь |

120 |

|

Никель |

96 |

|

Монельметалл |

60 |

|

Алюминий |

41 |

|

Медь |

37 |

|

|

|

В последующих многочисленных работах определялось пробивное напряжение для электродов из различных материалов. Полученные результаты в отдельных случаях резко отличаются, что может быть объяснено разными условиями подготовки и проведения экспериментов, а также различной методикой определения пробивного напряжения.

В соответствии со всеми гипотезами вакуумного пробоя состояние поверхности должно значительно влиять на величину напряжения пробоя. Чем ровнее и чище будет поверхность электродов, тем выше должно быть пробивное напряжение при прочих равных условиях. Наличие свободных (прилипших) частиц на электродах, как показали эксперименты Н.Б. Розановой [23], значительно снижает пробивное напряжение вакуумного промежутка. Одиночные микровыступы на поверхности катода являются источниками автоэмиссионных токов и ограничивают возможность повышения электрической прочности промежутка. Они могут испытывать в результате локального усиления поля значительные силы притяжения к противоположному электроду и отрываться от поверхности электродов, что может привести к пробою. Литературные данные по влиянию обработки поверхности электродов на пробивное напряжение разноречивы. Различные загрязнения на электродах могут служить источниками значительной электронно-ионной эмиссии, снижающей величину пробивного напряжения. Загрязнения могут отрываться от электродов под действием электростатических сил, что также снижает электрическую прочность промежутка. В работе [24] показано значительное снижение электрической прочности промежутка при загрязнении поверхности электродов маслом. Денхольм [30] отмечает, что откачка прибора диффузионным насосом без вымораживающих ловушек снижает величину пробивного напряжения на 8% по сравнению с пробивным напряжением при использовании ловушек.

Состояние поверхности электродов в приборе не остается постоянным. Оно изменяется под действием электрической напряженности, температуры и других факторов во времени.

Тренировка поверхности электродов. Существенное влияние на величину и стабильность электрической прочности вакуумного промежутка оказывает тренировка (кондиционирование) поверхности электродов. Различают 3 наиболее эффективных вида тренировки: 1) высоковольтная тренировка пробоями; 2) бомбардировка поверхности электродов ионами водорода или других газов; 3) пропускание в течение определенного времени предпро-бойных автоэмиссионных токов.

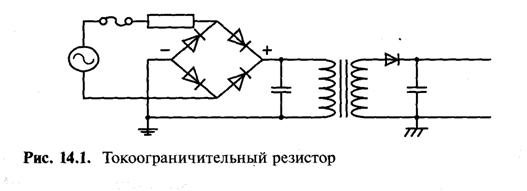

Высоковольтная тренировка пробоями заключается в постепенном (по мере прекращения микроразрядов и пробоев) подъеме напряжения до достижения уровня насыщения. Во время подъема напряжения от электродов отрываются слабо прилипшие частицы материала электродов и загрязнений, оплавляются или сгорают микровыступы и др. Многими исследователями отмечено, что после прохождения пробоев между электродами на их поверхности остаются следы — на аноде в виде кратеров, на катоде в виде комочков. Проходящие микроразряды и пробои не только уничтожают источники их инициирования, но и создают новые. Очевидно, равновесный процесс их уничтожения и создания характеризует уровень насыщения зависимости пробивного напряжения от числа пробоев. При неправильном проведении высоковольтной тренировки можно не только не улучшить электрическую прочность тренируемого прибора, но и необратимо ухудшить ее. Пропускание большой величины тока при пробоях, частые пробои и соответствующее этому обильное газовыделение приводят к выходу приборов из строя. Поэтому при тренировке прибора в его цепь ставят ограничительное сопротивление. Экспериментально найдено [31], что величина ограничительных сопротивлений должна быть порядка 1 Ом на 1 В напряжения для приборов, работающих в диапазоне 30—200 кВ.

Эффективным способом повышения электрической прочности вакуумного промежутка является ионная бомбардировка поверхности электродов в тлеющем разряде водорода или инертных газов. Ионная бомбардировка очищает поверхность электродов от пленок неметаллического характера, удаляет микронеровности, возникающие при механической обработке поверхности, а также слой металла, недостаточно сильно связанный с кристаллической решеткой электрода [32]. Режимы обработки в тлеющем разряде определяются материалом электродов и их конфигурацией.

Наконец, третьим способом тренировки электродов является длительное пропускание предпробойных токов. По мере тренировки величина предпробойного тока уменьшается за счет разрушения центров автоэмиссии, что позволяет повышать прикладываемое напряжение. Обычно совмещают первый и третий способы тренировки электродов.

Параметры цепи и форма напряжения. В работе [9] обращается особое внимание на зависимость пробивного напряжения от параметров электрической цепи: мощности генератора, сопротивления в цепи разряда, емкости электродов и непосредственно подключенных к ним элементов или конструкций. От соотношения этих параметров в сильной степени зависит изменение пробивного напряжения во время тренировки электродов пробоями. При маломощном источнике литания или большом ограничительном сопротивлении в цепи ток при пробое может быть настолько мал, что не сможет оплавить неоднородности на поверхности электродов, возникшие во время протекания предпробойных токов или при предыдущих пробоях. Отмечено, что тренировка поверхности электродов пробоями при большом значении ограничительного сопротивления приводит к увеличению предпробойных токов.

Зависимость пробивного напряжения от емкости электродов и величины ограничительного сопротивления объясняется тем, что емкость определяет в значительной мере ток через промежуток в начальных стадиях тренировки (пробоя), а сопротивление, так же как мощность источника, определяет ток и его продолжительность в заключительной стадии тренировки. Выделяемая на электродах при пробоях мощность влияет на состояние поверхности электродов. При большой мощности электроды деформируются, распыляются и, в конечном счете, могут расплавиться. Нарушение поверхности электродов зависит от материала их, конфигурации, первоначального состояния поверхности и т. д. Оптимальные соотношения емкости электродов и ограничительного сопротивления при разных условиях могут быть различными. Разумеется, параметры цепи влияют не только и сохранения в приборах высокого вакуума при их работе и хранении в течение длительного времени налагает определенные требования к применяемым материалам, технологическим приемам и операциям, оборудованию и др. Электронная промышленность накопила громадный опыт производства электровакуумных приборов, который использован при разработке и производстве конденсаторов.

В связи с параметрическими и конструктивными отличиями вакуумных конденсаторов, необходимостью повышения удельной емкости при заданном рабочем напряжении и надежности конденсаторов были исследованы и разработаны специальные технологические операции.

В настольной книге вакуумщиков «Сорбционные явления в вакуумной технике» Н. В. Черепнина [11] представление гипотез вакуумного пробоя завершается рассмотрением мер по уменьшению интенсивности пробоев и искрений в высоковольтных вакуумных приборах. Поступим также и рассмотрим меры по увеличению электрической прочности вакуумных конденсаторов с учетом их конструктивных особенностей.

Вакуум. На рис. 13.14 показана зависимость пробивного напряжения от давления в вакуумном конденсаторе, прошедшем принятый технологический цикл отжига при температуре 500 °С при непрерывной откачке. Условием длительной работы конденсатора является сохранение высокого вакуума в нем в течение срока его сохраняемости (15—20 лет).

В процессе сохраняемости конденсаторов в течение 20 лет выявлено повышение давления в них. Анализ спектра остаточных газов показал, что основными составляющими, за счет которых происходит увеличение давления, являются водород, углеводороды и гелий. В вакуумных конденсаторах с целью снижения и сохранения давления применяются нерас-пыляемые газопоглотители, а в мощных высоковольтных конденсаторах, рассчитанных на токи 400—600 А, используются гетерные насосы. Откачка конденсаторов производится ионно-гетерными насосами, что исключает загрязнения, которые имеют место при использовании масляных насосов. С этой же целью в конденсаторах используется весь арсенал технологических приемов электровакуумного производства — тщательная очистка деталей внутренней арматуры, обезгаживание их, пайка и сварка в защитной среде, высокотемпературный отжиг при непрерывной откачке, меры по предотвращению натекания в процессе гальванической обработки (серебрение) через металлические детали и др. Реализация этих мер исключает развитие в конденсаторе пробоев, обязанных десорбционным процессам. Переход от металлостеклянных корпусов на металлокерамические снижает натекание по гелию, а отказ от использования коваровых деталей и замена их медными снижает натекание по водороду.

Материал емкостных электродов и способы их обработки.

Материалом емкостных электродов конденсаторов выбирают бескислородную медь, имеющую высокую электропроводимость, хорошие вакуумные свойства, способность хорошо паяться и свариваться, достаточную механическую прочность.

Долговечность и стабильность работы вакуумных конденсаторов зависят от чистоты деталей внутренней арматуры. Поверхностные загрязнения деталей (особенно жировые и поверхностные окислы) вредны, так как являются источниками обильного газовыделения и центрами микроразрядов и пробоев в конденсаторе. После механической обработки (штамповки, точения, фрезерования) детали подвергаются тщательной химической очистке. Было найдено, что электрополировка емкостных электродов дает наилучшие результаты по повышению электрической прочности конденсаторов.

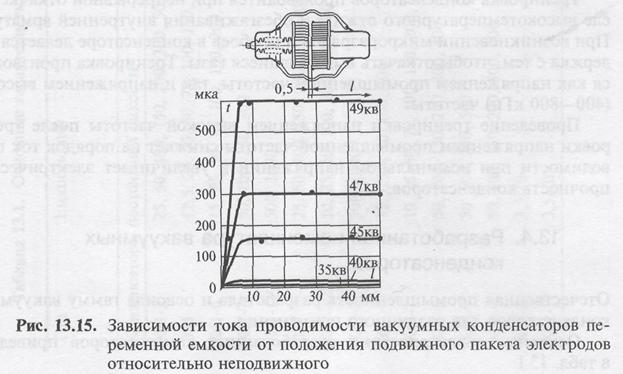

Независимость тока проводимости переменных конденсаторов от положения подвижного пакета относительно неподвижного (рис. 13.15), а стало быть, от площади электродов (емкости), иллюстрирует, что именно зона тор-цев электродов является основным источником проводимости конденсаторов. Скругление, сглаживание торцев электродов снижает напряженность электрического ноля и, следовательно, повышает электрическую прочность.

Обработка внутренней арматуры тлеющим разрядом в водороде повышает электрическую прочность и введена в технологию изготовления конденсаторов. С целью извлечения заусенцев, образовавшихся при операции обрезки и скругления электродов и прикатанных к торцам электродов, целесообразно проведение предварительной тренировки в вакууме торцев электродов в пакетах подачей напряжения между пакетом электродов и плоским электродом, расположенным параллельно плоскости торцев.

Разумеется, сборка конденсаторов должна производиться в помещениях, отвечающих требованиям вакуумной гигиены. Наличие свободных частиц, как и гласят гипотезы, резко снижает электрическую прочность конденсаторов.

Конструктивно-технологические меры увеличения электрической прочности конденсаторов.

Точность изготовления деталей и сборки их в соответствии с конструкторской документацией оказывает определяющее влияние на получение оптимального междуэлектродного зазора и, соответственно, максимальной электрической прочности. Одной из основных, задач при изготовлении

конденсатора является получение соосности цилиндрических аксиальных тонкостенных электродов в пакетах и в конденсаторе. Поэтому сборка, пайка (сварка) и заварка узлов и самого конденсатора производятся с использованием оправок, позволяющих сохранить концентричность емкостных электродов.

Использование откачки по схеме «вакуум в вакууме» позволяет избежать деформации выводов конденсатора при высокой температуре, тем самым сохранить полученный при заварке оптимальный междуэлектродный зазор, а также исключает необходимость травления металлических выводов, что исключает ухудшение вакуума на этой операции.

Важное значение имеет выбор оптимальной толщины переходного металлического кольца, соединяющего керамический корпус и арматуру конденсатора, с точки зрения возможности его деформации при изготовлении и эксплуатации конденсатора.

Было отмечено, что при нагревании медных электродов в процессе высокотемпературной пайки (около 800 °С) на их исходной гладкой поверхности появлялась шероховатость в виде множества микровыступов высотой 10—50 мкм. Для исключения появления микровыступов при пайке пакетов, снижающих электрическую прочность вакуумного промежутка, предложен метод защиты за счет использования никелевых улавливателей, хорошо поглощающих пары меди и серебра (пайка производится в водороде медно-серебряной эвтектикой).

13.3.5. Высоковольтная тренировка конденсаторов пробоями

В технологическом процессе изготовления вакуумных конденсаторов высоковольтная тренировка их, заключающаяся в последовательном повышении напряжения на конденсаторе по мере прекращения пробоев в нём, является одной из важнейших операций, определяющих качество готовых изделий.

Тренировка конденсаторов производится при непрерывной откачке после высокотемпературного отжига и обезгаживания внутренней арматуры. При возникновении микроразрядов и пробоев в конденсаторе делается выдержка с тем, чтобы откачать выделившиеся газы. Тренировка производится как напряжением промышленной частоты, так и напряжением высокой (400—800 кГц) частоты.

Проведение тренировки напряжением высокой частоты после тренировки напряжением промышленной частоты снижает на порядок ток проводимости при номинальном напряжении и увеличивает электрическую прочность конденсаторов.

13.4. Разработанная номенклатура вакуумных конденсаторов

Отечественная промышленность разработала и освоила гамму вакуумных конденсаторов для различного применения.

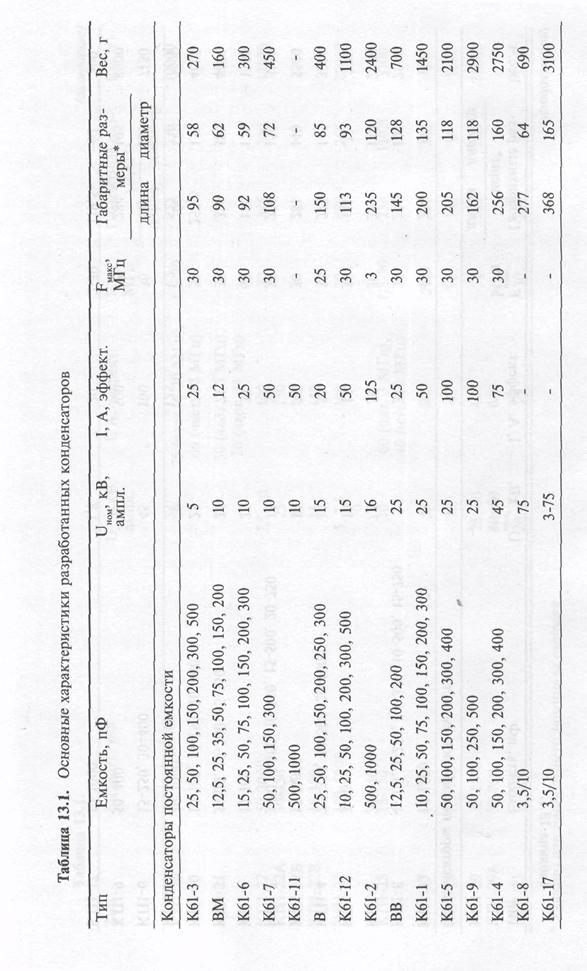

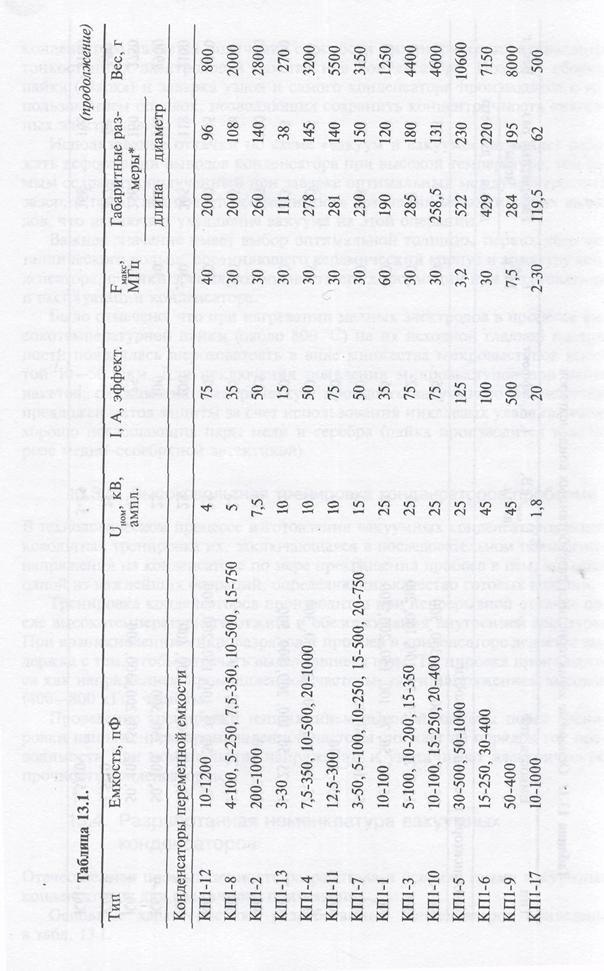

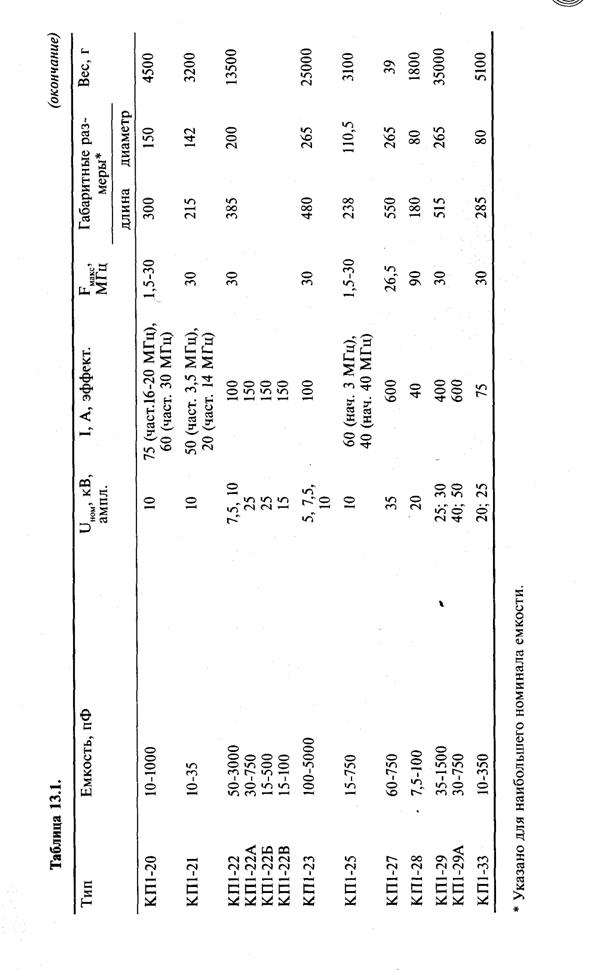

Основные характеристики разработанных конденсаторов приведены в табл. 13.1.

Литература

[1] С. А. Векшинский. Электрический конденсатор постоянной емкости. Патент СССР, № 15878, 13 августа 1927.

[2] В. Т. Рене. Электрические конденсаторы. Госэнергоиздат, 1959.

[3] В. П. Буц, М.Т. Железнов, М.М. Юринов. Вакуумные конденсаторы. Л.: Энергия, 1971.

[4] Н. П. Богородицкий и др. Графоаналитический метод расчета напряжения теплового пробоя высокочастотных изоляторов//Электричество. № 12. 1961.

[5] В.Н. Батыгин, И. И. Метелкин, A.M. Решетников. Баку умно-плотная керамика и ее спаи с металлами. М: Энергия, 1973.

[6] Б. М. Царев. Расчет и конструирование электронных ламп. М.: Госэнергоиздат, 1961.

[7] Н. П. Богородицкий, В. В. Пасынков, Б. Н. Тареев. Электротехнические материалы. М.: Госэнергоиздат, 1955.

[8] J. G. Trump and R.J. Van de Graaff. The insulation of high voltage in vacuum. J. Appl. Phys., 1947.

[9] И.Н. Сливков и др. Электрический пробой и разряд в вакууме. М.: Атомиздат, 1966.

[10] И.Н, Сливков. Процессы при высоком напряжении в вакууме. М.: Энергоатомиздат, 1986.

[II] Н.В. Черепнин. Сорбционные явления в вакуумной технике. М: Сов. радио, 1973.

[12] Р. Латам. Вакуумная изоляция установок высокого напряжения. М.: Энергоатомиздат, 1985.

[13] Л. И. Пивовар, В. И. Гордиенко. Микроразряды и предразрядные токи между металлическими электродами в высоком вакууме//ЖТФ. 1958.

[14] В. И. Герасименко. К теории микроразрядов в межэлектродных промежутках//ЖТФ. 1968.

[15] Н.И. Ионов. К вопросу о механизме предпробойной проводимости междуэлектродных промежутков в вакууме//ЖТФ. I960.

[16] СМ. Брагин, А.В. Вальтер, Н.Н. Семенов. Теория и практика пробоя диэлектриков. М.: ГИЗ. 1929.