РЕВОЛЮЦИЯ В СВЯЗИ: ВОЛОКОННО-ОПТИЧЕСКИЕ СИСТЕМЫ ПЕРЕДАЧИ ИНФОРМАЦИИ

Шокин Александр Александрович (1947 г.р.), специалист в области оптоэлектроники и квантовой электроники, к.ф-м.н., д.т.н., окончил в 1970 г. МГУ им. М.В. Ломоносова, с 1968 по 1982 г. работал в НИИ «Полюс», пройдя должности от

инженера до начальника отделения, затем зам. директора по научной работе — гл.

инженером НИИ «Дельта»,

с 1989г. — директор ФГУП «Конструкторское

Шокин Александр Александрович (1947 г.р.), специалист в области оптоэлектроники и квантовой электроники, к.ф-м.н., д.т.н., окончил в 1970 г. МГУ им. М.В. Ломоносова, с 1968 по 1982 г. работал в НИИ «Полюс», пройдя должности от

инженера до начальника отделения, затем зам. директора по научной работе — гл.

инженером НИИ «Дельта»,

с 1989г. — директор ФГУП «Конструкторское

В 1986 г. за достижения в области твердотельных лазеров присуждена Государственная премия СССР за работу «Создание технологии, разработка автоматизированного оборудования и широкое внедрение лазерной обработки пленочных элементов в производстве электронных приборов», за работы в области создания волоконно-оптических линий связи награжден медалью Д. С. Рождественского. Долгое время возглавлял отделение оптоэлектроники и волоконной оптики Академии инженерных наук им. А. М. Прохорова, в настоящее время — первый вице-президент.

По своей значимости для развития человеческого общества «информационный взрыв» последней четверти XX века вполне можно сравнить с промышленным переворотом конца XVIII века. Не случаен тезис: «Развитие мира — развитие связи».

Этот взрыв произошел благодаря огромным достижениям электроники и особенно микроэлектроники, сделавшим возможным обрабатывать и аккумулировать огромные массивы информации с помощью цифровой вычислительной техники. Но научиться обрабатывать и хранить такие объемы, конечно, мало, надо уметь их передавать. Рост требований на емкость/скорость передачи, доходит, по оценкам, до 4 раз за каждые 18 мес. Для удовлетворения этих требований понадобились достижения других областей электроники, а именно оптоэлектроники, включая квантовую электронику. Вместе с успехами химической технологии все это позволило перевести передачу информации в оптический диапазон, где в качестве среды передачи для наземных систем связи было выбрано оптическое волокно. Полоса пропускания оптического волокна столь велика, что весь используемый радиочастотный спектр может быть предан по одному волокну, и при этом всю полосу не займет. Нельзя не отметить, что главную роль в этих достижениях сыграли наши соотечественники Н.Г. Басов, A.M. Прохоров и Ж. И. Алферов, ставшие лауреатами Нобелевских премий.

Свет с давних времен использовался в качестве средства передачи информации, например, еще в сигнальных кострах. И сегодня мы встречаем напоминания об этом виде связи (например, сигнальные флаги на флоте, маяки, светофоры и контрольные лампы в машинах). Свыше 200 лет назад во Франции Клод Шапп построил первый оптический телеграф между Парижем и Лиллем (225 км), состоявший из цепочки вышек с подвижными сигнальными перекладинами. Информацию посредством кода можно было передать за 15 мин, но только при хороших погодных условиях. Эта система не устарела до самого изобретения электрического телеграфа.

В 1870 году американский инженер Грэм Белл изобрел фотофон, в котором голосовой сигнал передавался светом. Однако эта идея не нашла практического применения потому что погода и атмосферные условия по-прежнему слишком сильно ухудшали качество передачи. Английский физик Джон Тиндалл предложил решение этой проблемы в 1870 году, незадолго до изобретения Белла, продемонстрировав, что свет можно заставить распространяться вдоль струи воды. В его эксперименте использовался тот же принцип полного внутреннего отражения, что и в сегодняшних оптических волокнах.

Наконец, в 1934 году американец Норман Френч получил патент на систему оптической телефонии, в котором описывалось, как можно передавать голосовой сигнал через сеть оптических кабелей из стеклянных стержней или аналогичного материала, обеспечивая низкий коэффициент затухания на используемой длине волны.

Но до технической реализации этой концепции прошло еще четверть века. Сначала появился подходящий источник света для использования в качестве передатчика. В 1958 году Н.Г. Басов и A.M. Прохоров (СССР) и Ч. Таунс (США) независимо разработали принципы создания квантовых генераторов электромагнитного излучения (Нобелевская премия 19 года). В 1960 году Т. Мэйман (США) построил работающий образец оптического квантового генератора — лазера на рубине, а в 1962 году была открыта возможность изготовления лазеров из полупроводниковых материалов. Наконец, в 70-х годах прошлого века появились оптические световоды с низкими (менее 20 дБ/км) потерями.

За прошедшие 30 лет волоконная оптика прошла большой путь. Инженеры проектировщики оптоволоконных систем спроектировали и построили огромное количество волоконно-оптических систем передачи информации (ВОСПИ). Сегодня, используя цифровую технику передачи, ВОСПИ способны доставить требуемые услуги резидентам последней мили и другим пользователям вплоть до квартир, и сдерживающим фактором здесь в какой-то момент стало отсутствие у их обитателей возможности и необходимости переварить столь огромные информационные потоки.

10.1. Упрощенная модель ВОСПИ

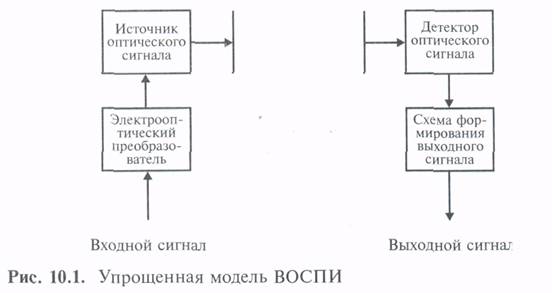

Рис. 10.1 представляет простую модель ВОСПИ, которая в общих чертах аналогична некой радиосистеме или проводной (медно-жильной) системе передач. Передаваемые сигналы могут быть аналоговыми или цифровыми. Первоначально многие кабельные телевизионные системы использовали аналоговый формат, но со временем он все больше меняется на цифровой. Поэтому в дальнейшем основное внимание будет уделено передаче цифровых сигналов.

Основные компоненты системы, показанные на рисунке, выполняют следующие функции.

Электроннооптический преобразователь (ЭОП) преобразует электрический сигнал в оптический со всеми необходимыми параметрами для передачи по волоконно-оптической среде.

ЭОП с помощью оптических разъемов подключается к волоконно-оптическому кабелю (ВОК), у которого на обоих концах устанавливают ответные части оптических разъемов (или конекторов). Тем самым обеспечивается разъемное подключение кабеля к оконечной аппаратуре. ВОК поставляется на катушках (или барабанах), представляющих одну кабельную секцию, которая имеет длину 1, 2, 5 и 10 км {строительная длина ВОК). При длине ВОСПИ, превышающей строительную длину кабеля, жилы соседних отрезков сращиваются друг с другом методом сварки в специальной муфте.

Оптоэлектронный преобразователь на приемном конце ВОСПИ принимает оптический сигнал на фотодетектор, преобразует его вновь в электрический, усиливает и передает для дальнейшей обработки.

Оптическое волокно хорошо вписывается в схему цифровой передачи. В частности, передача по коаксиальному кабелю и паре проводов требует значительно больше повторителей (регенераторов) на условную единицу длины, чем, если бы она велась по оптическому волокну. Это соотношение колеблется от 20:1 до 100:1. В результате существенно уменьшается накопленный джиттер, т. е. дрожание фазы фронтов импульсов, являющейся функцией числа последовательно включенных повторителей.

Расстояние, на которое можно передать сигнал по ВОСПИ зависит от энергетического потенциала системы, определяемого мощностью оптического сигнала на входе линии, и чувствительностью приемника, а также потерями в линии. Предельным расстоянием будет то, при котором сигнал ослабнет ниже порога чувствительности фотоприемника. Но во многих практических случая, особенно в локальных вычислительных сетях, максимально допустимая длина намного меньше этого предела и определяется протоколами передачи.

Отличительные черты и технические преимущества ВОСПИ, предоставляемые оптическим диапазоном электромагнитных волн и диэлектрической канализирующей средой их распространения, помимо широкополосности включают в себя:

- передачу на большие расстояния без усилителей и регенераторов (порядка 102 км и более);

- возможность уплотнения по длинам волн оптических несущих и направлениям их распространения (т. е. в обе стороны по одному волокну одновременно);

- помехозащищенность в сложной электромагнитной обстановке; повышенную скрытность телекоммуникаций с исключением бесконтактного несанкционированного доступа;

- меньшие веса, габариты оптического кабеля и относительная простота его развертывания (в том числе подвеска к линиям электропередач);

- полная гальваническая развязка оконечного оборудования, искро-, пожаро- и взрывобезопасность коммуникаций.

Конечно, приведенный рисунок иллюстрирует только простейшую, двухточечную ВОСПИ, тогда как современные сети, в частности вычислительные, имеют гораздо более сложную структуру, объединяя тысячи абонентов. Следует отметить, что существующие устройства доступа допускают только разрывное включение в оптическую цепь. В магистральных ВОСПИ, практически реализуемых по типу «точка — точка», это не играет особой роли, но при построении сложных локальных вычислительных сетей с большим числом абонентов с этим приходится считаться, поскольку каждое такое подключение связано с необходимостью установки пары преобразователей сигналов оптика-электричество. Поэтому важным показателем является число оптоэлектронных преобразователей на единицу длины кабельной линии. В магистральных связных линиях с особыми требованиями по широкополосности их требуется одна пара на 50—100 км, и можно применять самые дорогостоящие передатчики и приемники. В локальных же вычислительных сетях одна пара может приходиться на 10—100 м, и стоимость приемников и передатчиков желательно минимизировать. Собственно необходимость в этих преобразователях и является главным недостатком волоконных систем, который не позволяет им полностью вытеснить системы на медных проводах.

При построении ВОСПИ в зависимость от назначения в качестве приоритетных выбираются различные сочетания преимуществ. В частности волоконные линии обеспечивают прекрасную электромагнитную совместимостью (ЭМС), так как нечувствительны к внешнему электромагнитному излучению и сами его не генерируют. Для радио и проводных систем имеет место как генерация излучения, так и чувствительность к излучению, и часто оба явления приводят к проблемам ЭМС.

Очень важным качеством ВОСПИ является также гальваническая развязка между приемником и передатчиком благодаря диэлектрической среде. В структурированных кабельных сетях современных локальных вычислительных сетей (ЛВС) волоконно-оптические вставки являются обязательными для межэтажных соединений, и тем более для соединений между зданиями. Тем самым исключаются случаи выхода из строя компьютерной техники из-за разности фаз или скачков напряжения, когда в соседнем здании, например, поехал лифт. В других случаях, например на электростанциях, это свойство волокна позволяет обезопасить персонал от высокого напряжения.

В то же время существуют некоторые проблемы, связанные со спецификой ВОСПИ и также оказывающие существенное влияние на выбор технических решений. Например, так же, как и проводные системы, ВОСПИ слабо защищены от случайного или намеренного обрыва кабеля, и те и другие системы страдают от воздействий окружающей среды, таких как повреждения от воды или мороза, но для восстановления целостности волоконной линии требуется намного более дорогостоящее оборудование.

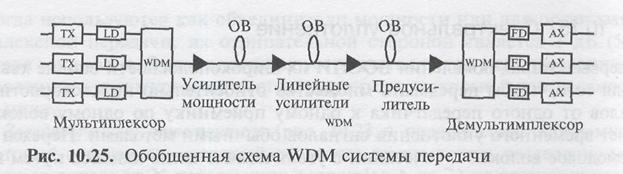

Упомянутые выше недостатки являются несущественными по сравнению с главным достоинством ВОСПИ: широкополосностью. При современной технологии емкость волокна (эквивалентная битовой скорости) может достигать 40 Гбит/с в расчете на один битовый поток. Используя при этом технологию волнового мультиплексирования можно пропустить по одному волокну до 80 таких потоков. Простое умножение дает нам цифру эквивалентной емкости 3,2 Гбит/с. Предположим, что волоконно-оптический кабель (ВОК) имеет 24 волокна, из которых 4 резервных. Тогда оставшиеся 20 позволяют организовать 10 симметричных полнодуплексных (двунаправленных) канала. Таким образом, при емкости 3,2 Гбит/с на одно волокно, получаем общую емкость ВОК в 32 Гбит/с. Но эта цифра не является предельной и с каждым днем растет все быстрее.

10.2. Компоненты ВОСПИ

Компоненты ВОСПИ разделяются на две большие группы: волоконно-оптические и оптоэлектронные компоненты.

В первую группу входят собственно оптическое волокно и устройства, выполняющие функции передачи оптических сигналов с характеристиками, зависящими от параметров волокна. К ней обычно относят оптические ответвители, разветвители, переключатели, спектральные мультиплексоры и демультиплексоры. Ко второй группе относятся устройства, предназначенные для генерирования, преобразования и восстановления сигналов. Их функционирование в большинстве случаев не определяется свойствами оптических волокон.

В зависимости от того, используются или нет для реализации функциональных возможностей данных устройств дополнительные источник энергии, они могут быть разделены на пассивные компоненты, в который эти источники отсутствуют, и активные компоненты, в которых для обеспечения их работоспособности необходимо наличие дополнительного источника энергии. К этой второй группе относятся оптоэлектронныт преобразователи (т.е. источники и приемники оптического излучения),I усилители, переключатели. Отметим, что некоторые компоненты, такие как фотодиоды, модуляторы и др., могут выполнять свои функции, как! с дополнительным источником энергии, так и без него.

Световоды, излучатели и фотодетекторы применяются в составе конструктивно и функционально завершенных компонентов ВОСПИ: общических кабелей (ОК), передающих (ПОМ) и приемных (ПРОМ) оптических модулей, которые подключаются к ОК через разъемные оптические соединители (ОС) либо неразъемные оптические контакты. В номенклатуру компонентов ВОСПИ входят также оптические переключатели и коммутаторы (ОКМ), активные повторители (СП) и квантовые оптические усилители (ОКУ). Для объединения ОК между собой чаще всего служат неразъемные сварные соединения, защищенные муфтами, оконечными коробками и т. д.

10.3. Световоды

В общем случае оптическое волокно (рис. 10.2) состоит из сердцевины, по которой происходит распространение световых волн, и оболочки, предназначенной, с одной стороны, для создания лучших условий отражения на границе раздела «сердцевина — оболочка», а с другой — для снижения из лучения энергии в окружающее пространство. С целью повышения прочности и тем самым надежности волокна поверх оболочки, как правило, накладывается первичное защитное упрочняющее покрытие. Такая конструкция ОВ является типовой и используется во многих ОВ в качестве базовой. Диаметр оболочки волокна стандартизован и для волокна, применяемого для инфокоммуникационных задач, составляет 125 мкм. Диаметры волокна для других целей может составлять 200—600 мкм.

Обычно показатель преломления сердцевины и оболочки обозначают как п} и п2 соответственно. Когда жила ОВ изготовлена так, что п1 > п2, то структура сердцевина-оболочка ведет себя как волновод радиочастотного диапазона. По аналогии жилу оптического волокна называют световодом. Естественно, что важнейшие параметры ВОСПИ определяются свойствами световода, главным из которых является способность канализировать распространяющееся излучение за счет явления полного внутреннего отражения. Теоретически световоды могут иметь любую форму сечения, как те же волноводы радиодиапазона, но на практике по технологическим соображениям в подавляющем числе случаев световоды имеют круглое сечение.

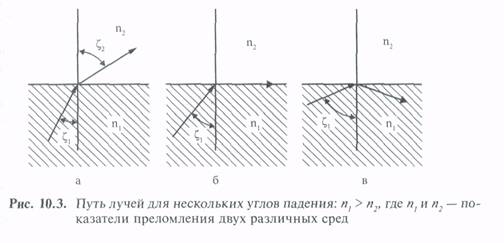

Наиболее наглядно принцип распространения света по ОВ лучше всего пояснить, используя закономерности геометрической оптики и закон Снеллиуса. Чем больше становится угол падения на границу раздела, тем больше отклоняется преломленный луч от направления падающего луча.

Рис. 10.3,а показывает такой угол падения, при котором преломленный луч уходит в свободное пространство. В этом случае энергия падающего луча делится между выходящим преломленным лучом и лучом, отраженным внутрь среды. Если угол падения С, удовлетворяет условию sin ξ = n2 /nl (n1 — показатель преломления первой среды, — показатель преломления второй среды, причем n1 > n2), преломленный луч начинает скользить по границе раздела (рис. 10.3,5). Его энергия согласно формуле Френеля становится равной энергии падающего луча, а энергия отраженного луча падает до нуля. При меньшем угле падения пока sin С, лежит в пределах между п2 I п} и единицей, преломленный луч отсутствует, вся световая энергия отражается (рис. 10.3, в), и наступает явление полного внутреннего отражения.

Явление полного внутреннего отражения издавна и широко применяется в классической оптике. Так, призмы полного внутреннего отражения, отражающие весь падающий на них свет, по многим причинам являются более удобными, чем зеркала (широко известный пример — призматические бинокли). Более глубокий анализ этого явления показывает, что часть световой энергии все же переходит из первой среды во вторую, но затем

возвращается в первую. Интенсивность световых волн при проникновении во вторую среду быстро убывает по экспоненциальному закону и на глубине, сравнимой с длиной волны, амплитуда уменьшается в несколько раз. Энергия движется вдоль границы и входит обратно в первую среду.

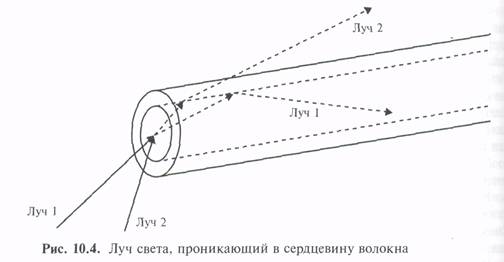

Для успешного прохождения света по оптическому волокну он должен войти в волокно и отражаться от оболочки с углами, большими критического (рис. 10.4). Из-за того, что в результате преломления направление световых лучей меняется, для успешного прохождения луча по оптическому волокну накладываются ограничения на угол, под которым луч может поступить в сердечник. Любой луч, падающий на оболочку под углом меньше критического, проникает в оболочку и будет потерян.

Для характеристики входящего луча с точки зрения геометрической оптики необходимо определить траекторию его распространения, которая для ступенчатого волокна может быть либо меридианной, пересекающей ось волокна, либо косой, не пересекающей ось. В зависимости от данных траекторий следует различать меридианные и косые световые лучи. Траектория меридианного луча лежит в плоскости, проходящей через ось волокна, и имеет вид правильного незамкнутого треугольника. Меридианные лучи характеризуются углом падения, образованным лучом и нормалью к оси волокна. Между соседними точками отражений данные лучи распространяются по прямой линии, а направление луча после отражения определяются законом Снеллиуса. Для определения косого луча кроме угла падения необходимо знать второй угол, который характеризует скос луча и определяется как угол в плоскости сечения сердцевины между касательной к границе раздела и проекцией траектория луча. Для характеристики меридианных лучей, направляемых под углом Эпм к оси ОВ, обычно вводятся следующие параметры: длина пути, между двумя последовательными отражениями и число отражений на единицу длины среды распространения.

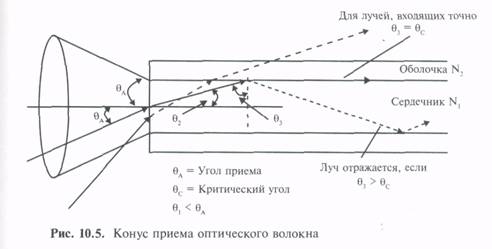

В цилиндрическом волокне входящие в него лучи образуют конус, называемый «конусом приема», внутри которого они падают на оболочку под углом меньше критического и поэтому смогут благополучно распространяться вдоль волокна (рис. 10.5). Величина этого угла зависит от показателей

преломления сердечника, оболочки и материала источника света (причем, для воздуха показатель преломления п = 1). Луч света, входящий под углом ровным 6^, будет падать на границу сердечника и оболочки под критическим углом 6с и будет двигаться параллельно этой границе. Луч света, входящий в сердечник под углом, большим 8^ будет рассеиваться в оболочке.

Угол 8Д между оптической осью и одной из образующих конуса приема носит название апертура ОВ. Физически апертура характеризует эффективность ввода оптического излучения в ОВ, а для ее числовой оценки используется понятие номинальной числовой апертуры. Для указания собирательной способности волокна используется специальная мера, называемая «числовой апертурой» (numerical aperture). Числовая апертура представляет собой синус угла приема, то есть:

NA = n0 х sin (θ1).

Ее можно выразить также через множитель коэффициентов преломления волокна

![]() .

.

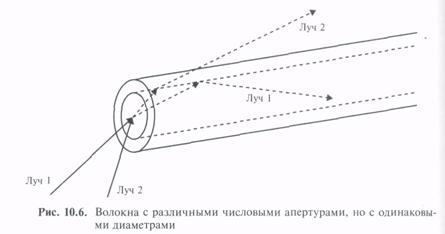

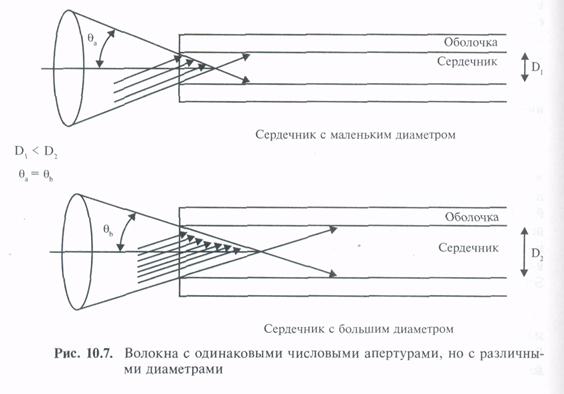

Если имеются два волокна с одним и тем же диаметром сердечника, но с различными числовыми апертурами, волокно с большей апертурой будет принимать больше световой энергии от источника света, чем волокно с меньшей апертурой. Если есть два волокна с одинаковыми апертурами, но с различными диаметрами, волокно с большим диаметром получит в сердечник больше световой энергии, чем волокно с меньшим диаметром. Это показано на рис. 10.6 и 10.7.

Числовая апертура = 0,2.

Оптические волокна с большими апертурами или диаметрами принимают больше света, чем волокна с меньшими апертурами или диаметрами. Волокна с большими апертурами и диаметрами больше подходят для недорогих передатчиков, таких как светодиоды, которые не способны кон-

центрировать выходную энергию в узкий когерентный пучок (как лазеры) и излучают под большим углом.

Помимо связи оптические волокна, собранные в жгуты с упорядоченной структурой применяются для непосредственного переноса изображений, успешно заменяя благодаря гибкости в ряде случаев классические оптические системы. Жгуты с разупорядоченной структурой служат для равномерной засветки объектов. Волокна для жгутов обычно имеют большую толщину и не столь критичны к уровню потерь, как волокна для связных задач. Световоды применяется также для доставки мощного лазерного

излучения к обрабатываемой поверхности в технологических и хирургических или других медицинских установках.

Свойства оптического волокна сильно зависят не только от величины показателей преломления оболочки и сердцевины, но и от распределения показателя преломления по сечению последней. Характер изменения показателя преломления ОВ вдоль радиуса называется профилем показателя преломления. При этом если показатель преломления оболочки имеет постоянное значение, то показатель преломления сердцевины может быть либо постоянным (ступенчатые волокна), либо изменяться вдоль радиуса по определенному закону (градиентные волокна). Наиболее распространенные градиентные волокна имеют профиль близкий к параболическому. Некоторые ступенчатые ОВ для специфических применений могут иметь и несколько отражающих оболочек, например, так называемое волокно W-типа.

Свойства волокна оказывают решающее влияние на такой важнейший показатель ВОЛС, как максимальное расстояние между передатчиком и приемником ВОЛС без использования повторителей, которое ограничивается следующими факторами:

- мощностью излучателя,

- эффективностью ввода его излучения в волокно,

- чувствительностью приемника,

- параметрами оптоволоконной среды,

из которых наиболее важными являются потери, обычно выражаемыми в дБ/км, и дисперсия, которая часто выражается в виде эквивалентного произведения ширины полосы на длину (линии) — МГц*км. Мощность излучателя, эффективность ввода излучения в волокно, потери и чувствительность приемника определяют энергетический потенциал линии связи. На первый взгляд может показаться, что для эффективного ввода излучения в волокно и уменьшения его потерь при распространении желательно увеличить диаметр сердцевины и относительную разницу между показателями преломления, но на самом деле эти параметры выбираются применительно к конкретным задачам.

По этим задачам ВОЛС разделяются на два класса: линии с ограниченными потерями и линии с ограниченной дисперсией.

10.4. Затухание в оптическом волокне

По мере распространения света в оптической среде он, как известно, ослабевает, что носит название затухания среды, или в случае оптических волокон — затухания ОВ. Ослабление происходит по экспоненциальному закону зависимости от расстояния. Степень такого ослабления определяется коэффициентом затухания а, который в общем виде может быть представлен в виде суммы составляющих, имеющих разную природу:

а=аn+ар + апр + ак+ аик,

где ап и ар — коэффициенты затухания, обусловленные потерями на поглощение и рассеивание световой энергии соответственно; апр - коэффициент

затухания, вызванный присутствующими в ОВ примесями; ак — дополнительные потери за счет скрутки, деформации и изгибов ОВ при изготовлении ОК (их называют кабельными); аик — потери на поглощение в инфракрасной области.

Коэффициент затухания ап, связанный с потерями на диэлектрическую поляризацию, существенно зависит от свойств материала ОВ (п и tg8) и рассчитывается по формуле:

ап = 8,69 π ×n tgδ,

где п — показатель преломления; tgδ — тангенс угла диэлектрических потерь в сердцевине ОВ.

Коэффициент затухания а , с одной стороны, обусловлен неоднородностями материала ОВ, расстояние между которыми меньше длины волны, а с другой — тепловыми флуктуациями показателя преломления. Потери на рассеивание часто называются рэлеевскими, и они определяют нижний предел потерь, который с увеличением длины волны уменьшается согласно выражению

ap = Kp ⁄ λ4

где Кp — коэффициент рассеивания, который для кварца равен 0,8 мкм4 ·дБ/км. Коэффициент затухания алр связан с наличием в ОВ посторонних примесей, приводящих к дополнительному поглощению оптической мощности. Такими примесями являются ионы металлов (никель, железо, кобальт и др.) и гидроксидные группы (ОН), приводящие к появлению резонансных всплесков затухания а(Х) на определенных длинах волн.

Коэффициент затухания ак определяется деформацией ОВ в процессе изготовления и прокладки кабеля, вызванной скруткой, изгибом, отклонением от прямолинейного расположения и термомеханическими воздействиями, имеющими место при наложении оболочек и покрытий на сердцевину волокна. Эти дополнительные потери в основном определяются процессами рассеивания энергии на неоднородностях, так как приводят к излучению энергии в местах деформации волокна и соответственно к возрастанию потерь.

Коэффициент затухания аик зависит от длины волны оптического излучения и за счет поглощения в инфракрасной области возрастает в показательной степени с ростом длины волны

![]()

где С и к — постоянные коэффициенты, равные для кварца к = (0,7...0,9)10" м, С = 0,9.

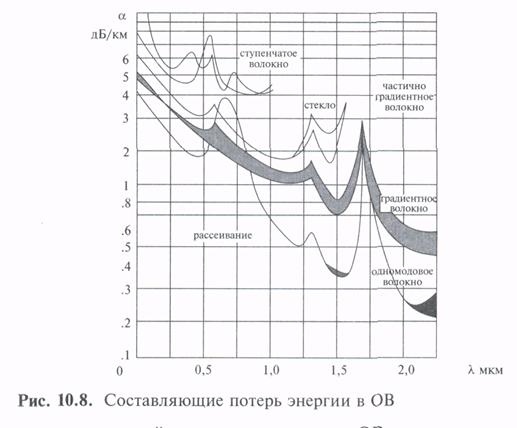

На рис. 10.8 представлены типовые зависимости основных составляющих потерь от длины волны, за исключением дополнительных кабельных потерь аp, которые всегда приводят к увеличению затухания ОВ и зависят от многих факторов. Как видно из графика, рэлеевское рассеивание а ограничивает нижний предел потерь в левой части, а инфракрасное поглощение аик - в правой.

Суммарный коэффициент затухания современные волоконных световодов, изготавливаемых из особо чистых кварценых стекол, имеет минимумы оптических потерь вблизи длин волн λ = 0,85 мкм (~2,5 дБ/км), λ = 1,3 мкм (-0,35 дБ/км) и λ = 1,55 мкм (~0,2 дБ/км). Соответственно с этими тремя окнами прозрачности подбираются пары передатчиков и приемников.

10.5. Дисперсия

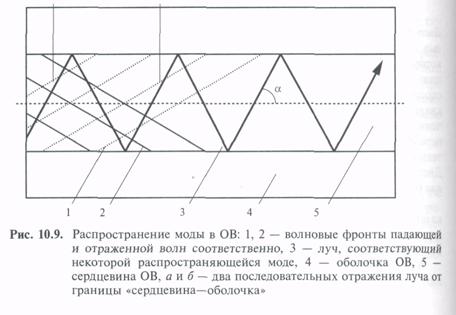

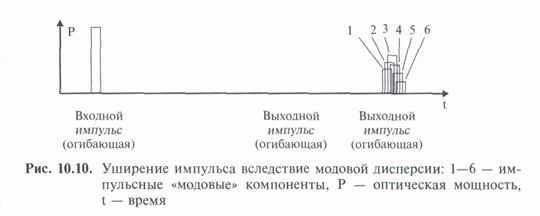

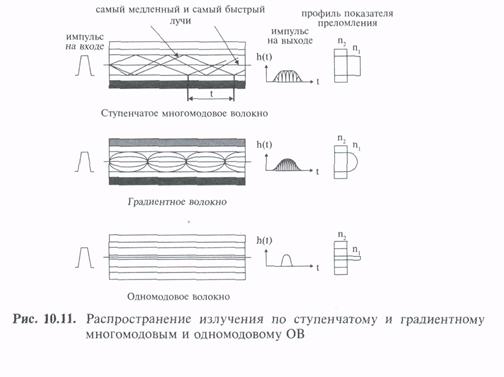

Дисперсия в ВОЛС — это рассеивание во времени спектральных или модовых составляющих оптического сигнала при распространении его по ОВ, которое в случае импульсного характера излучения приводит к увеличению длительности импульса (рис. 10.9). Дисперсия определяет пропускную способность ВОЛС для передачи информации и характеризуется разностью квадратов длительностей импульсов на выходе и входе ОВ. Помимо ограничения частотного диапазона ОВ, дисперсия существенно снижает дальность передачи сигналов, так как чем длиннее линия, тем больше увеличение длительности импульсов. Поэтому единицы измерения дисперсии — пс/нм.км. Дисперсия определяется влиянием двух факторов, один из которых — модовая (или межмодовая) дисперсия, а другой — материальная дисперсия.

Материальная дисперсия обусловлена зависимостью группового показателя преломления от длины волны (частоты) и в «чистом виде» соответствует уширению оптического импульса в случае распространения волнового пакета в неограниченной изотропной и однородной среде.

Модовая дисперсия возникает в тех случаях, когда световод поддерживает несколько типов колебаний (мод). Тогда различные моды имеют различные фазовые и групповые скорости, и их максимумы энергии достигают приемника в различные моменты времени. Учитывая, что в большинстве источников оптического излучения возбуждается много мод, то их распространении по световоду происходит с разной задержкой, что и приводит на выходе к искажениям формы сигнала на входе. Отметим, что модовая дисперсия является наиболее сильным дисперсионным фактором, и при ее наличии материальной дисперсией, как правило, можно пренебречь.

Качественное пояснение дисперсионных эффектов в ОВ может быть получено на простейшей модели распространения квазиплоских меридианных волн в многомодовом ОВ со ступенчатым профилем показателя преломления (рис. 10.10). Лучи, вводимые под разными углами, имеют разное время прохождения, а поскольку мощность источника излучения распределена по диаграмме направленности, то происходит ограничение световодом полосы пропускания частот сигналов, которыми модулирован источник, до величины в несколько сотен МГц/км.

При вводе света в ОВ в нем будут распространяться лишь те волны, волновые фронты которых после двукратного отражения от границы раздела сердцевина-оболочка окажутся в фазе, т. е. расстояние между волновыми фронтами волн «а» и «б» должно быть кратно длине волны распространяющейся моды. Отсюда вытекает, что разрешенным оказывается только конечное число дискретных углов распространения а.

Реально количество мод в многомодовом ОВ может достигать нескольких сотен, и благодаря дисперсии входной импульс, по мере распространения по ОВ «рассыпается» на выходе на взаимно задержанные компоненты (рис. 10.10). Следует отметить, что лучи, падающие на границу раздела под углами больше критического носят название вытекающих лучей (лучей оболочки). Достигая границы «сердцевина—оболочка», они и отражаются, и преломляются, теряя каждый раз в оболочке волокна часть энергии,

в связи с чем исчезают вовсе на некотором расстоянии от торца волокна. Те же лучи, которые излучаются из оболочки в окружающее пространство (лучи 5), носят название излучаемых лучей. Они, естественно, не распространяются вдоль ОВ и, как правило, возникают в местах нерегулярностей волокна. Очевидно, что излучаемые и вытекающие волны — это паразитные волны, приводящие к рассеиванию энергии и искажению информационного сигнала.

На дисперсию сильно влияет профиль показателя преломления, во многом определяя полосу пропускания световодов. В градиентных световодах модовая дисперсия существенно меньше, поскольку распространяющиеся лучи фокусируются к центру самой средой, и различие путей лучей, входящих в волокно под разными углами, становится намного меньше, чем в волокне со ступенчатым профилем. Полоса пропускания градиентных световодов может достигать нескольких ГГц/км, при наиболее распространенном диаметре сердцевины 62,5 или 50 мкм.

Из предыдущих рассуждений видно, что чем меньше мод распространяется в волокне, тем меньше и дисперсия. Число мод можно ограничить путем уменьшения диаметра сердцевины. Методами теории электромагнитного поля можно показать, что после уменьшения диаметра сердцевины ниже некоторого значения, в световоде будет распространяться лишь один вид колебаний (мода). На практике диаметры сердечников одномодовых световодов не превышают -10 мкм. Широкополосность в этом случае ограничивается главным образом внутримодовой материальной дисперсией, возникающей из-за зависимости пг от к в пределах спектральной ширины источника, и достигает сотен ГГц/км.

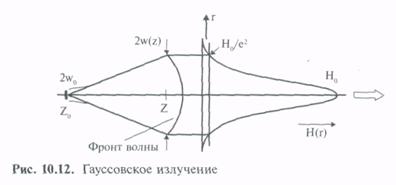

Простая модель, представляющая собой бесконечно тонкий луч геометрической оптики, не может быть использована, когда диаметр луча соизмерим с длиной волны, например, при рассмотрении излучения лазерного диода и излучения на выходе одномодового волокна. Простейшим физическим лучом, адекватным уравнениям Максвелла, является гауссовский луч. Гауссовским луч (рис. 10.12) был назван вследствие того, что как электрическое поле Е, так и концентрация мощности Н (облученность) соответствуют классической функции Гаусса

![]()

где z — расстояние, измеряемое в направлении распространения от перетяжки гауссова пучка, м; H0(z) — концентрация мощности (облученность) по оси, Вт/м; w(z) — радиус луча; г — расстояние от оси z, на котором концентрация мощности снижается в l/е2 раз, от соответствующего максимального значения. При этом на любом расстоянии z радиус луча w(z) обычно определяется выражением

![]()

где w0 — минимальный радиус пучка в перетяжке. Таким образом, вдоль оси распространения пучок представляет гиперболоид вращения с конечным минимальным диаметром в перетяжке, а в дальней зоне имеет расходимость по ассимлтотам этой гиперболы. Гауссовская модель хорошо отражает дальнюю зону для одномодового волокна.

Какому типу световодов сегодня отдается предпочтение: одномодовым или градиентным (многомодовым)? На заре оптоволоконной техники внимание обращали в основном на градиентные световоды: они имели достаточно большое сечение, что упрощало их производство, монтаж и эксплуатацию. Но потом оказалось, что одномодовые волокна значительно превосходят по характеристикам градиентные. Со временем научились выпускать относительно дешевые одномодовые световоды и начался сильный сдвиг в сторону одномодовых технологий.

Сегодня же развитие оптоволоконных технологий во многом нацелено на реализацию идеи «световод в каждый дом». Здесь главная задача — обеспечить оптоволоконную линию на небольшом участке от дома до распределительной станции — это всего сотни метров, когда дисперсия не играет особой роли, но зато возникает проблема технологии массовых межсоединений. Одномодовые световоды требуют совмещения с точностью до долей микрона, а градиентные — прощают погрешности на порядок больше (подробнее об этом ниже), то есть их легче монтировать и они более надежны в эксплуатации. В результате и одномодовые, и многомодовые градиентные оптические волокна мирно сосуществуют. Одномодовые волокна используются в основном для магистральных коммуникаций, а градиентные — для коротких линий (в домах и офисах).

Большой прогресс достигнут в градиентных полимерных световодах. Их научились делать с очень низкими потерями. Теоретический минимум потерь для полимерного волокна составляет сегодня около 10 дБ/км, в реальных световодах потери, конечно, больше: до 100 дБ/км, но есть образцы с потерями всего 20—30 дБ/км. Поэтому передача потока в 1 Гбит/с на расстояние 300—500 м не составляет проблемы, а благодаря мягкости материала и большому диаметру (до 1000 мкм) полимерные световоды в буквальном смысле можно обрабатывать лезвием обычной бритвы и соединять при помощи нехитрых приспособлений.

10.6. Изготовление оптического волокна

Оптическое волокно изготавливают в результате выполнения нескольких технологических операций, с тем чтобы целенаправленно оптимизировать его механические, геометрические и оптические характеристики. Почти при всех современных способах производства ОВ для начала делают заготовку. Она представляет собой стеклянный стержень или трубку, состоящую из стекла сердцевины и стекла оболочки. Серьезный успех в качестве заготовок оптического волокна с малым затуханием был достигнут только при появлении различных методов парофазного осаждения (впервые такой метод был использован в 1970 году американской фирмой CORNING Inc. (США).

При этих методах счет за реакции разложения сильнолетучих высокочистых соединений в кислородно-водород ном или плазменном пламени происходит осаждение стекла:

- на внешней поверхности вращающегося затравочного стержня (метод внешнего парофазного осаждения) (OVD method, outside vapor deposition);

- на торцевой поверхности стержня из кварцевого стекла (метод осевого парофазного осаждения) (VAD method, vapor axial deposition); на внутренней поверхности вращающейся опорной трубки из кварцевого стекла (метод внутреннего парофазного осаждения) (IVD method, inside vapor deposition).

Энергия, необходимая для осаждения стекла при использовании метода внутреннего парофазного осаждения, может быть получена либо извне от кислородно-водородной газовой горелки (модифицированный метод химического парофазного осаждения) (MCVD method, modified chemical vapor deposition), либо изнутри от плазменного пламени (плазменный метод химического парофазного осаждения) (PCVD method, plasma-activated chemical vapor deposition).

В основе всех вышеперечисленных методов лежит синтез окислов из хлоридов Si, Ge, P, F, В посредством высокотемпературной реакции окисления или гидролиза с последующим осаждением частиц из горячего газового потока на горячую подложку. Все модификации осаждения из газовой фазы позволяют получать в серийном производстве высококачественные технологические заготовки примерно с одинаковыми параметрами для изготовления одномодовых и многомодовых оптических волокон с самым низким затуханием (0,2 дБ/км на длине волны 1550 нм), широкой полосой пропускания (> 2 ГГц.км на длине волны 1300 нм), или малой дисперсией (< 3,5 псДнм.км) в диапазоне длин волн от 1285 до 1330 нм).

Выбор конкретной технологии определяется с одной стороны, выбором оптимальной скорости осаждения (оптимальное количество осажденных порошкообразных частиц в минуту), а с другой — увеличением размера заготовки, с тем чтобы из одной заготовки можно было вытянуть волокно длиной более 100 км.

В методах MCVD, PCVD и даже в методе VAD для производства оптического волокна используются высокоточные трубы из кварцевого стекла, изготовленные из горного хрусталя высших сортов или из искусственного кварца. Казалось бы, что метод OVD наиболее подходит для производства оптического волокна в больших объемах. Однако оборудование для его реализации очень сложное и дорогое, к тому же фирма CORNING Inc. его не продает. Используя метод VAD, трудно или почти невозможно производить некоторые типы оптического волокна. Это оборудование также отсутствует на рынке. Как указывалось выше, методы MCVD и PCVD очень схожи и позволяют производить практически все типы оптического волокна. Однако, при прочих равных условиях, основное технологическое оборудование для производства методом PCVD на 20—30% дороже аналогичного оборудования для производства методом MCVD. По всем этим причинам разные фирмы используют разные методы.

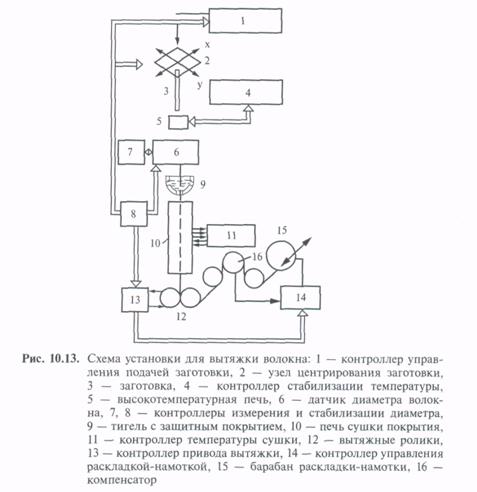

Для вытяжки волокна заготовка закрепляется в патроне вытяжной башни. Положение патрона в вертикальном направлении регулируется с помощью подающего механизма. Нижний конец заготовки нагревают до температуры 2000 "С, так что можно вытягивать волокно вниз из плавящейся заготовки. В процессе вытяжки геометрические соотношения стекла сердцевины и оболочки остаются неизменными, хотя уменьшение диаметра заготовки

по отношению к диаметру волокна возможно в соотношении 300:1. Для того чтобы диаметр волокна оставался постоянным и требуемой величины, а профиль показателя преломления неизменным, необходимо обеспечить возможность регулировки и строгого поддержания параметров температуры, скорости вытяжки и т. д. с помощью приборов контроля и автоматики.

Непосредственно за измерительным прибором для контроля диаметра вокруг волокна наносится защитное покрытие. Это пластмассовое покрытие, обычно имеющее двухслойную структуру, предназначено для улучшения прочности волокна, защиты его от микроизгибов и упрощения операций по дальнейшей работе с волокном. При этом внутренний слой защищает волокно от микроизгибов, а наружный — упрощает дальнейшую работу с ним.

После упрочнения покрытия за счет тепла или ультрафиолетового облучения проверяется прочность волокна на разрыв в ходе непрерывного технологического контроля. Оптическое волокно с покрытием проходит по

системе роликов, в которой он подвергается воздействию растягивающего усилия, которое может регулироваться с большой точностью. Волокно должно выдерживать эту нагрузку до того, как оно будет намотано на цилиндрический барабан.

В настоящее время в технике связи в основном применяются кварцевые (SiO,) OB, область эффективного использования которых находится в диапазоне длин волн до 2 мкм. Сырьем для него является песок, запасы которого огромны. На более длинных волнах в качестве материала для волокна используются галоидные, халькогенидные, фторидные стекла и др. По сравнению с кварцевыми волокнами они обладают большей прозрачностью и обеспечивают снижение потерь на несколько порядков, что делает реальным создание трансатлантических ВОЛС без ретрансляторов. Наоборот, в коротких линиях, например в локальной сети автомобиля, возможно применение пластиковых волокон с большим затуханием, но дещевых.

Показатели преломления в кварцевых световодах регулируются в основном путем добавления оксида германия (GeO3). Поскольку сейчас в мире производится 60 млн км оптического волокна в год, а германий это рассеянный элемент, и в чистом виде не встречается, то существуют опасения, что в ближайшем будущем могут появиться проблемы с его нехваткой. В качестве альтернативы Научным центром волоконной оптики при Институте общей физики РАН предложено легировать световоды азотом. В результате Центр разработал волокна (как одномодовые, так и градиентные) с низкими потерями, который состоит из трех самых распространенных на Земле элементов: кремния, азота, кислорода.

На графике зависимости ап от длины волны на рис. можно заметить так называемый пик поглощения света «водой», расположенный приблизительно на длине волны 1400 нм (фактически на 1383 нм) и обусловленный наличием в примесях радикалов. Этот пик разделяет второе и третье окно прозрачности и избавиться от него очень сложно. Чтобы полностью устранить попадание воды в световоды, нужно на порядок повысить чистоту производства, в котором используются кислород, хлориды, опорные кварцевые трубки и т. д., и все они в той или иной степени содержат воду.

В других исследованиях Центра показано, что если ввести в кварцевое стекло фосфор (на самом деле лучше использовать оксид фосфора Р2О5), то пик воды сам собой исчезает, точнее, сдвигается в длинноволновую область. Окна прозрачности сливаются, и полоса пропускания с низкими потерями существенно расширяется. Правда, фосфор «капризный» элемент, вводить его в световод сложнее, но со временем возможно будет использоваться вся полоса пропускания от 1 до 1,7 мкм.

10.7. Оптические кабели

Оптические волокна составляют главный элемент оптических кабелей, конструкции которых определяются в первую очередь условиями их прокладки и эксплуатации. Конструкция кабеля предусматривает размещение волокон в полимерных или металлических трубках — оптических модулях. Внутренний диаметр модулей значительно больше внешнего диаметра волокна, поэтому в одном модуле возможно размещение нескольких волокон. Такой свободный буфер изолирует волокно от внешних механических усилий, прикладываемых к кабелю. Для идентификации оптических волокон при сращивании строительных длин ОК их обычно окрашивают специальным лаком. Модули с той же целью маркируют тем или иным способом, в том числе и окрашиванием в разные цвета. Для защиты волокна от влаги обильно применяется специальный гель — гидрофоб.

Модули скручивают вокруг центрального силового элемента кабеля с образованием оптического сердечника, на который при необходимости накладывают защитную броню. Для кабелей, содержащих много волокон, ряд модулей комбинируют с силовыми элементами конструкции кабеля, чтобы волокна не испытывали напряжения. Для уменьшения растягивающих усилий направление закрутки модулей периодически меняется.

Броня может быть выполнена из стальной проволоки, гофрированной ленты, стеклопластиковых прутков или арамидных (высокопрочное углеродное волокно) нитей. Наконец, бронированный кабель заключают во внешнюю оболочку. Таковы основные этапы изготовления типового кабеля, но они могут быть и другими — все зависит от назначения кабеля, условий его прокладки и соответственно специфики его конструкции.

Многообразие объектов, на которых создаются ВО ЛВС, топологий размещения терминалов и большие расстояния между ними (до нескольких км) приводят к тому, что при прокладке ОК могут применяться все основные способы:

- по стенам и элементам конструкций зданий и других сооружений;

- в кабельной (телефонной) канализации;

- непосредственно в грунте;

- путем подвески на тросе;

- на кабельных конструкциях;

- на лотках;

- в пластмассовых и стальных коробах с открывающимися крышками;

- в пластмассовых и стальных трубах;

- в металл ору ковах.

Соответственно, и типов оптического кабеля применительно к условиям прокладки выпускается множество от одножильных и двужильных («лапша») до бронированных сверхмногожильных подводных.

Технология прокладки ОК должна обеспечивать малое затухание, поэтому по сравнению с аналогичными значениями для обычных кабелей связи допустимы меньшие значения тяговых усилий и радиусов изгибов кабеля (не менее 20 наружных диаметров прокладываемого кабеля). Чтобы исключить повреждение волокон прокладку ОК ведут при температуре окружающего воздуха не ниже минус 10 °С при относительной влажности не более 80%.

Зато у ОК меньше габариты и масса и возможность увеличения строительных длин. Тяговые усилия рассчитываются из формулы

где F — тяговое усилие, Р — удельная масса кабеля, кг/м, l — длина пролета, м, k — коэффициент трения материала оболочки кабеля. Тяговые усилия не должны превышать значений, указанных в паспорте ОК. Отсюда видно, что для прокладывания больших строительных длин ОК необходимо максимально снижать его удельную массу и коэффициент трения между оболочкой кабеля и стенкой кабельной канализации.

При прокладке кабелей в черте города, как правило, используют имеющуюся инфраструктуру кабельной канализации, коллекторы, туннели и другие подходящие объекты. Там, где высока вероятность повреждения кабеля грызунами, желательно применить конструкцию со стальной броней. При наличии же дополнительного требования по стойкости к электромагнитным воздействиям следует выбрать конструкцию с диэлектрической броней, скажем из стеклопластиковых прутков.

На участках между населенными пунктами кабели укладывают либо непосредственно в грунт, либо в защитные полиэтиленовые трубы, которые выполняют функции междугородной кабельной канализации. Наличие таких труб позволяет использовать недорогие облегченные кабели (без брони). Трубы из полиэтилена высокого давления имеют пониженный коэффициент трения внутренней поверхности, что также облегчает затяжку в них кабеля. Наиболее производительным способом является задувка кабеля в трубу сжатым воздухом с помощью специального оборудования. Этот способ минимизирует тяговые усилия и позволяет увеличивать строительную длину кабеля до 4 км. В современной практике трубы для дальнейшего заполнения кабелями принято с большим запасом прокладывать заранее, например, при строительстве дорог. В комплект деталей такой канализации входят и колодцы для сращивания строительных длин.

Кабели, укладываемые непосредственно в грунт, как правило, имеют мощную металлическую броню. В скальных грунтах, фунтах с мерзлотными явлениями и на переходах через реки применяют кабели с повышенным значением допустимого растягивающего усилия. В конструкции подводных кабелей предусмотрена дополнительная антикоррозийная защита металлических элементов, защита от повреждения рыболовными снастями и т. п. Оптические кабели для подводных протяженных систем, как правило, наиболее сложные в изготовлении и наиболее дорогостоящие.

Особую группу составляют кабели, которые предназначены для подвески на самые разные конструкции: опоры воздушных линий связи и линий электропередачи (ЛЭП), контактной сети электрифицированных железных дорог, трамвайных и троллейбусных линий. Для обеспечения стойкости к электромагнитным воздействиям, как правило, выбирают диэлектрические кабели, в которых стойкость к растягивающим усилиям при подвеске на опорах обеспечивают арамидные нити. Возможна навивка ОК на провод с помощью управляемой с земли тележки. Этот способ отличается низкими затратами при довольно быстрой прокладке по несколько километров в смену, но приемлем только на относительно низковольтных ЛЭП (до 250 кВ).

Альтернативой диэлектрическому кабелю при подвеске на ЛЭП высокого напряжения является оптический кабель, встроенный в грозотрос (ОКГТ). Такой кабель функционирует и как заземляющий проводник, защищающий ЛЭП в случае неполадок или ударов молнии, и как волоконно-оптическая линия связи.

10.8. Сращивание волокон

Как уже упоминалось, строительные длины оптических кабелей обычно составляют 2, 4 или 6 км, поэтому при создании сколько-нибудь протяженных линий связи возникает необходимость сращивания волокон. В основном для этого используются сварные соединения — сварка обеспечивает низкие вносимые потери (соединение сваркой дает потери на стык 0,1—0,5 дБ), хорошие механические характеристики, высокую надежность. Сварка применяется также при подключении многоволоконных магистральных кабелей к аппаратуре путем сращивания с одноволоконными кабелями, оконцованными разъемными соединителями. Впрочем, в этом случае можно обойтись и без сварки, оконцевав непосредственно волокна магистрального кабеля в разделочной коробке.

При соединении ОВ электродуговой сваркой необходимо выполнить следующие операции:

- подготовку волокна к сварке;

- собственно сварку;

- проверку качества сварки;

- нанесение защитного покрытия.

Подготовка состоит в удалении защитного покрытия, брони, и обрезки модуля (буферной трубки). Обнаженные жилы с запасом длин соединяемых кабелей размещаются в специальных кассетах (лотках), гарантирующих заданный радиус укладки, муфты или оконечной коробки, волокон. Непосредственно перед сваркой с волокна нужно снять первичное покрытие на несколько сантиметров от конца, и с помощью специального скалывателя обрезать кончик волокна с образованием плоской поверхности торца. Скалыватель обеспечивает угловую ошибку не более Г. После этого подготовленные ОВ сваривают высокочастотной электрической дугой с помощью специального аппарата. В современных аппаратах для сварки весь процесс сварки автоматизирован, включая выравнивание торцов и осей сращиваемых волокон, их сближения, сварки и контроля качества сварки с помощью встроенного рефлектометра. В случае неудовлетворительного результата процесс автоматически повторяется. Следующей операцией является нанесение защитного покрытия на место сварки. Для защиты сварных сростков поверх них обычно устанавливаются термоусаживаемые гильзы.

10.9. Муфты

Для защиты места соединения (сростка) ОВ от механических воздействий применяют соединительные муфты. Наличие силового элемента в муфте (металлической планки) позволяет надежно фиксировать место стыка (сварки) ОВ и исключить растягивающее воздействия как на место стыка так и на волокно. Конструкция муфты обеспечивает высокую влагостойкость и герметичность, надежную механическую защиту сростка от сжатия и вибрации и требуемые нормами на ограничения радиусов изгиба оптического волокна, а также работоспособность сростка в условиях длительного нахождения в земле (или в телефонной канализации).

Реже (как правило, при аварийно-восстановительных работах) для сращивания применяют механические оптические соединители. Для герметизации мест соединений оптических кабелей, их механической защиты и укладки технологических запасов длин волокон с допустимым радиусом и используют специальные муфты.

Как и оптические кабели, муфты могут предназначаться для укладки в грунт, в кабельную канализацию, для прокладки на дне рек и морей, для подвески на опоры ЛЭП и т. д. Они делятся на тупиковые (ввод оптического кабеля производится с одной стороны корпуса) и проходные (вводы кабеля — с разных сторон). Кроме того, имеются универсальные конструкции, которые можно применять в качестве и тупиковой муфты, и проходной. Как правило, муфты изготавливаются для ввода не менее трех кабелей, что позволяет использовать их и для простого соединения двух кабелей, и для организации разветвлений. Герметизация вводов оптического кабеля в муфту может обеспечиваться термоусаживаемыми трубками, специальными герметиками (гелями) и иными способами.

10.10. Разъемные соединители

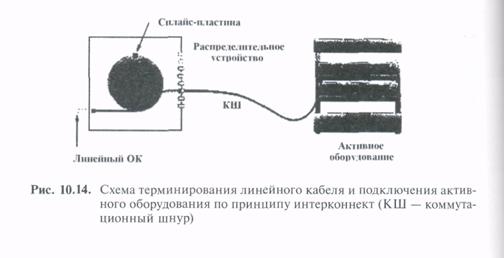

Итак, оптический кабель сварен, уложен и заведен внутрь узла связи. Понятно, что напрямую его никогда не подключают к приемопередатчикам активного оборудования (системы передачи). Делают это через специальные коммутационно-распределительные устройства, к которым присоединяется оконцованный разъемными соединителями (терминированный) линейный, т. е. подведенных снаружи узла связи, кабель (рис. 10.14). Хотя такой подход повышает стоимость и сложность системы, а также приводит

к возникновению дополнительных потерь в соединителях, он обеспечивает необходимую надежность и гибкость в эксплуатации, что гораздо важнее.

Обычно оптический разъем состоит из оболочки, внутри которой расположен керамический наконечник (ферул) с прецизионным продольным концентрическим каналом. Наиболее распространенный внешний диаметр наконечника — 2,5 мм, но в оптических разъемах с малым форм-фактором может использоваться наконечник диаметром 1,25 мм.

Разъемные соединители оптических волокон должны обеспечивать точное совмещение торцов волокна, фиксацию соединяемых волокон и механическую защиту стыка. Конструкция тaкого соединения предусматривает, что волокна стыкуются своими предварительно обработанными торцами. Потери передаваемого сигнала, которые неизбежно возникают при переходе излучения из одного световода в другой, можно разделить на две группы.

К первой относятся потери, вызываемые радиальным смещением осей световодов, угловым рассогласованием, зазорами между торцами ОВ, качеством обработки поверхности торцов соединяемых ОВ (наличие царапин, сколов, микронеровностей, неперпендикулярностью торца к оси ОВ).

Ко второй группе относятся потери, вызванные различием числовых апертур стыкуемых волокон, диаметров сердечников, неконцентричностью и эллиптичностью соединяемых ОВ.

Оптический разъем состоит из трех основных частей:

· наконечник (ферул),

· соединительная розетка,

· стягивающая гайка.

Вид типичного оптического разъема в сборке приведен на рис. 10.15.

Для установки разъема на волокно конец последнего очищается от покрытий и вставляется в отверстие втулки наконечника (ферул) из специальной керамики, где закрепляется эпоксидным клеем. Эпоксидная смола минимизирует температурные перемещения волокна, позволяя осуществлять полировку торца без боязни повредить волокно, кроме того, она предохраняет волокно от воздействия окружающей среды. Очень важно, чтобы эпоксидная смола присутствовала на всей длине отрезка голого волокна, вокруг буфера (там, где волокно входит в оптический разъем), а также вокруг кончика волокна, выступающего из наконечника (см. рис. 10.16). После отвердения клея этот выступ сошлифовывают специальной абразивной шкуркой с последовательным снижение размеров зерна.

Допуски на диаметр отверстия ферула, его наружный диаметр и внутренний диаметр проходной втулки, в которую с двух сторон вставляются наконечники соединяемых волокон, суммарно должны обеспечивают возможную несоосность не более одного микрона, поскольку большая ее величина при диаметре сердцевины световода в 10 мкм приведет к большим потерям. Поскольку в большинстве линий применяются дуплексные соединения, то и разъемы стали делать дуплексными. На современном этапе характерно стремление к уменьшению габаритов разъемов. Если раньше применялись втулки с наружным диаметром 2,5 мм, то затем появились с диаметром 1,25 мм. Совсем же новые решения для разветвленных вычислительных сетей, с их десятками соединителей на кроссовых панелях и коммутационной аппаратуре привели к появлению дуплексных разъемов с расстоянием между осями пары волокон, которые изготавливаются из пластмассы, но несмотря на это обеспечивают все требования по допускам.

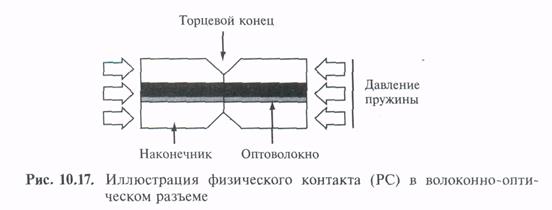

Очень важным параметром соединений являются возвратные потери, характеризующими ту часть мощности излучения, которая возвращается к источнику. Обычным источником возвратные потерь являются отражения на переходе стекло-воздух на открытых концах оптоволоконного кабеля, а также механические срашивания, трещины, плохо сопряженные из-за грязи и пыли. Попадание отраженного оптического излучения на лазер приводит к дополнительному шуму в системе передачи, и ухудшению функционирования высокоскоростных систем, оказывая влияние на битовую скорость.

В связи с постоянным увеличением скорости цифровой передачи данных и схем комплексной аналоговой модуляции данный фактор приобретает все большее значение. Торцевые концы волокна, которые оконцовываются оптическими разъемами, в настоящее время закругляются, вместо того, чтобы делать их плоскими и перпендикулярными. Торцевая поверхность втулки имеет сферичность определенного радиуса, и после шлифовки торец волокна приобретает такой же радиус кривизны. В результате, когда встречные волокна вставляются в проходную втулку, а разъемы их поджимаются гайками или байонетами, поверхности волокон придавливаются и образуют оптический контакт. Обратное отражение может быть снижено еще больше, если использовать угловой физический контакт (рис. 10.17). Угловой контакт отражает свет в оболочку волокна, а не в сердцевину. Возвратные потери оптического разъема должны быть, по крайней мере, 40 дБ.

Другой важный параметр коннектора — число сочленений. Оно относится к числу соединений/разъединений, начиная с которого характеристики

разъема станут ухудшаться. Это число, как показывает опыт, колеблется от 200 до 600 сочленений.

Оконцовка (терминирование) оптических кабелей может осуществляться разными способами. При непосредственном терминировании линейного кабеля разъемными соединителями (разъемами) оконцовывают его собственные волокна, которые затем и подключают к оптическим переходным розеткам (адаптерам) коммутационной панели для внешних подключений. Терминирование с помощью полушнуров (pigtail) основано на сварке волокон линейного кабеля с отрезками волокна в защитном покрытии, на которые с одной стороны уже установлены разъемы (это и есть полушнуры).

На объектах, где нет необходимости в сложной коммутации оптических волокон, обычно используют оптические распределительные устройства, которые предполагают организацию коммутационного поля по схеме интерконнект (рис. 10.14). В этом случае линейный кабель терминируется и подключается (напрямую, через полушнуры или станционные кабели) к адаптерам с задней стороны коммутационной панели. С передней стороны к этим адаптерам подключают вилки коммутационных шнуров (патч-кордов), которые соединяются с портами активного оборудования систем передачи. Оптические распределительные устройства могут быть выполнены в виде крепящихся на стену распределительных коробок, устанавливаемых в стандартные монтажные стойки распределительных панелей и в виде устанавливаемых на пол распределительных шкафов. При построении крупных оптических узлов, как правило, применяют оптические кроссы. В кроссах все постоянные подключения — и со стороны линейного кабеля, и со стороны активного оборудования — осуществляются к адаптерам с задней стороны коммутационных панелей, а переключения выполняются с передней стороны с помощью шнуров.

Хотя при такой схеме увеличивается число соединений в кабельном тракте, а значит, и затухание сигнала, но зато значительно повышаются удобство обслуживания системы и степень контроля ее работы. На узлах с большим числом волокон возможно терминирование линейного кабеля путем сварки его волокон с волокнами станционного кабеля. Последний представляет собой претерминированный оптический кабель внутренней прокладки, длина которого может достигать нескольких километров. В этом случае для размещения сплайс-пластин может быть выделено отдельное устройство, та же коробка или сплайс-шкаф.

10.11. Измерение характеристик ВОСПИ

Развитие волоконно-оптических систем связи и, в частности, локальных вычислительных сетей ставит измерительные задачи, которые могут и должны решаться методами, свойственными как традиционной оптике, так и методами, характерными для радиодиапазона. Контрольно-измерительное оборудование (КИО) требует использования в своем составе оптоэлектронных компонентов, имеющих, как правило, на порядок лучшие характеристики по сравнению с применяемыми в ВОСПИ. Наиболее часто встречающимися измерительными задачами в волоконно-оптических системах связи на различных стадиях от исследования до эксплуатации являются измерения:

- мощности оптического излучения;

- потерь мощности оптического излучения;

- достоверности передачи информации;

- частотных характеристик (временных искажений).

10.12. Излучатели

Эффективное использование световодов возможно только в сочетании с теми источниками света, которые удовлетворяют, кроме прочих, ряду весьма жестких требований:

- высокая мощность излучения, вводимая в сердечник с диаметром

- от 7—10 мкм;

- узкая ширина спектра;

- широкополосность модуляционной характеристики, соизмеримая

с пропускной способностью световода.

Тасветоводами, имеющими относительно толстую сердцевину, обладают полупроводниковые светодиоды (СД), для одномодовых волокон — полупроводниковые лазерные диоды (ЛД).

В общем случае свечение вещества под действием электрического поля называется электролюминесценцией. Следует различать электролюминесценцию, возникающую вследствие возбуждения носителями с высокой кинетической энергией, и электролюминесценцию, вызванную инжектированными носителями из-за контактной разности потенциалов твердых тел. Типичным примером инжекционной электролюминесценции является свечение в р-n переходе полупроводника, находящемся под напряжением, приложенным в прямом направлении. В этом случае дырки из р-области и электроны из n-области движутся навстречу друг другу и при попадании в область перехода рекомбинируют с выделением фотонов. Рекомбинация сопровождается излучением фотона с энергией ħv, приблизительно равной ширине запрещенной зоны полупроводника Е (ħ — постоянная Планка 6,63х 10-34 Дж-сек, v = с/λ — частота излучения, с — скорость света).

Обычный СД имеет планарную конструкцию с выводом излучения перпендикулярно плоскости р-n перехода. Диаметр тела свечения, которое излучает свет во всех направлениях, в этом случае составляет десятки мкм, общая мощность от единиц до десятков мкВт при плотностях тока инжекции порядка 10 А/см 2, а ширина спектра 50—200 нм. Такие характеристики затрудняют направление света в волокно.

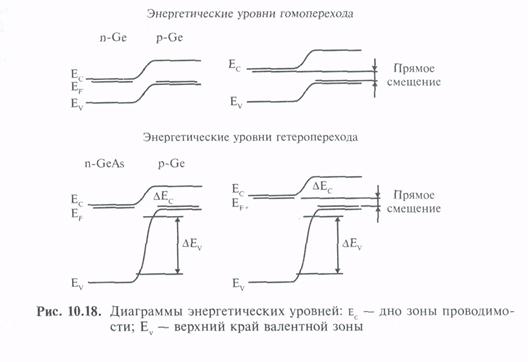

Из большого числа разнообразных светоизлучающцих диодов (СИД) видимого и инфракрасного диапазонов с точки зрения волоконно-оптических систем связи интерес представляет лишь небольшая группа СИД. К этой группе относятся устройства с прямыми оптическими переходами на основе двойных гетероструктур, излучающие на длине волны от 800 до 1600 нм. В отличие от гомоперехода, образующегося в контакте одинаковых, обычно простых материалов с различной проводимостью (например, переход в Ge n-типа и Ge р-типа), гетеропереход образуется в контакте различных по химическому составу материалов, например, GaP.

Структуры, использующие переходы последнего вида, носят название гетероструктур, причем гетероструктуры, состоящие из одного контакта, называются простыми, из двух — двойными, из трех — тройными и т. д. В тех случаях, когда СИД используются в сочетании с градиентными световодами, произведение полосы пропускания на длину волокна (параметр широкополосности), определяемое межмодовой дисперсией, может превысить 1000 МГц-км. Эти источники некогерентного излучения имеют малые размеры, относительно низкую стоимость, достаточную яркость и отличаются простотой модуляции с частотами до нескольких сотен МГц.

Распределение энергии в гомопереходе и гетеропереходе приведено на рис. 10.18, где слева дана картина уровней при отсутствии на переходе напряжения, а справа — для напряжения, приложенного в прямом направлении (плюс к р-области, а минус к n-области). В гетеропереходах ступени ДЕе и AEv определяются, соответственно, по разности ширины нижних и верхних краев запрещенных зон всей структуры полупроводника, а изготовление гетеропереходов производится выращиванием на поверхности

одного из материалов слоя другого материала. Процесс генерации света в таком диоде основан на рекомбинации электронов и дырок в активной области гетерогенной структуры при пропускании через нее тока с выделением фотонов, обладающих энергией, равной энергии запрещенной зоны материала полупроводника. Генерация фотонов только в активной области связана с тем, что в материалах с большей энергетической зоной генерация фотонов невозможна. Кроме этого, большая запрещенная энергетическая зона предотвращает поглощение фотонов (генерацию электронов и дырок) и делает встроенные слои прозрачными для излучаемых волн.

Центральная длина волны λо возникающего в этом случае излучения определяется уровнем запрещенной энергетической зоны Еg и равна

где ħ = 6,63хЮ-34 Дж-сек — постоянная Планка; с = 3х108 м·сек — скорость света; Е — энергия запрещенной энергетической зоны материала активного слоя, выраженная в эВ.

Ширина спектра излучения достаточно большая и составляет обычно от 40 до 80 нм на длине волны чистого GaAs, равной 870 нм, и ширины спектра до 20—80 нм.

Не останавливаясь на рассмотрении вопросов технологии производства полупроводников, отметим лишь, что процессы выращивания на подложке кристалла с заданным направлением осей носят название эпитаксии и осуществляются различными способами, в частности, способом газовой фазы, способом химического осаждения, молекулярно-лучевым способом.

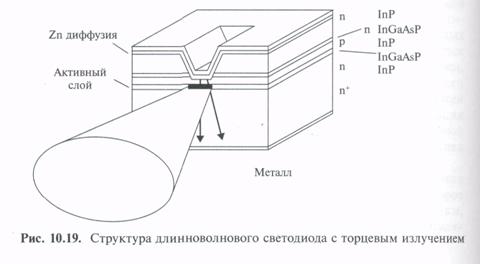

Введение в р-n структуру дополнительного слоя позволяет сформировать светодиод с более высоким КПД. Диоды с излучением с торца (edge emmiting diods — ELED) генерируют свет в узком активном переходном слое (см. рис. 10.19) толщиной всего несколько микрометров и шириной десять микрометров, окруженном слоями с меньшим показателем преломления. Тем самым свет и направляется к одному концу устройства, а бо-

ковое излучение ограничивается. За счет волноводного механизма распространения излучения вдоль р-n перехода и его выводе с торца достигается сужение диаграммы направленности. Такие устройства обычно дают меньше выходящего света, чем поверхностно-излучающие светодиоды, из-за меньшей поперечной площади активной излучающей зоны, но пучок более эффективно направляется в волокно (до 30% или около 50 мкВт в градиентное волокно и 20 мкВт в одномодовое волокно).

Один из путей построения СД с торцевым излучением основан на технологии V-образных канавок. В этом случае обычная двойная гетеро-структура покрывается двумя слоями типа п, которые образуют отрицательно смещенный р-n переход, а для создания проводящей полосы р типа в V-образной канавке напыляется цинк. Наконец, на переднюю грань наносится антиотражательное покрытие, а электрический контакт выполняется короче длины кристалла с тем, чтобы избежать вынужденной эмиссии. Плотность тока и качество оптического резонатора достаточно высоки для создания эмиссии, близкой к вынужденной. Результатом является более узкая ширина спектра (около 20 нм) и более высокая выходная мощность, но при более сильной температурной зависимости.

Излучение в дальней зоне от LED с торцевым излучением в этом случае имеет эллиптическую форму, которая, как будет показано ниже, перпендикулярна эллиптичности лазерного диода. Типовые значения углов дальней зоны для FWHM составляют 50° в вертикальном направлении и 100° в горизонтальном направлении.

Известно, что фотоны, распространяющиеся в среде, могут вызывать (индуцировать) переход возбужденных электронов на нижний энергетический уровень с испусканием фотона, повторяющего длину волны и направление распространения первичного фотона. При повышении плотности тока инжекции в рассмотренной выше структуре за счет применения полосковых контактов, мезаструктур и других технологических приемов до нескольких К А/см2 вероятность пребывания электрона на верхней энергетической границе излучательного перехода становится больше, чем на нижней (инверсная населенность). В такой среде число вынужденных излучательных переходов, индуцированными пролетающими фотонами превышает число переходов с их поглощением, т. е. среда приобретает свойство усилителя излучения (активная среда). В лазерном диоде генерацию света определяют два механизма: спонтанная и стимулированная эмиссия. Спонтанная эмиссия начинается в результате рекомбинации возбужденных электронов в зоне проводимости и дырок в валентной зоне так же, как в основном процессом генерирования излучения в СД. Возникший спонтанно фотон стимулирует вынужденный переход, в результате которого рождается новый фотон, совпадающий по направлению распространения, длине волны и ее поляризацией с первичным фотоном. При наличии оптического резонатора, создающего наибольший коэффициент усиления только для определенных типов излучения (мод), усилитель превращается в оптический квантовый генератор когерентного излучения (лазер). Простейший резонатор может быть образован плоскопараллельными торцами активной области, обладающими достаточно большим для создания обратной связи коэффициентом отражения.

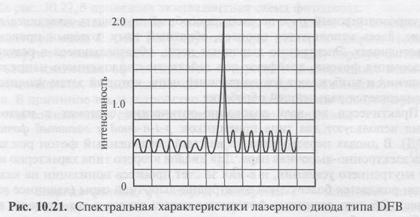

ны на расстоянии приблизительно 1—2 нм. Полностью исключить этот эффект позволяет применение решетки с неоднородной структурой (так называемая решетка скачка фазы), которая обеспечивает существование только одной предпочтительной моды доли нм в ЛД с дифракционными решетками распределенной обратной связи).

Как уже упоминалось, излучатели и фотодетекторы применяются в ВОСПИ в составе так называемых оптических модулей: передающего (ПОМ) и приемного (ПРОМ). Они состоят из излучателя (фотодетектора), встроенного в приборную часть соединителя, электронной схемы обрамления, которая содержит цепи стабилизации режима квантового элемента, и, в большинстве случаев — цепи формирования тока инжекции (ПОМ) либо усиления и обработки электрического сигнала (ПРОМ) со стандартными уровнями электрических сигналов вход/выход.

10.13. Фотодетекторы

Приемник, или детектор светового излучения на удаленном конце волоконно-оптической линии, является, по сути, счетчиком фотонов. Среди детекторов излучения видимой и ближней инфракрасной областей спектра наилучшими характеристиками обладают устройства, в которых используются электроны, образующиеся в результате внешнего и внутреннего фотоэффекта.

Устройства на основе внешнего фотоэффекта, типичными представителями которых являются вакуумные фотодиоды и фотоумножители, не нашли широкого применения в волоконно-оптических системах, что объясняется главным образом их физическими характеристиками и низким коэффициентом преобразования фотонов в фотоэлектроны в области длин волн, представляющих интерес для волоконных линий связи. Поэтому в ВОСПИ в качестве приемников оптического излучения, преобразующих его в электрический сигнал, применяют устройства на основе внутреннего фотоэффекта, а именно: полупроводниковые фотодетекторы, материалами для которых служат кремний (Si), германий (Ge), или гетероструктуры типа АIII Bv, которые, по сути дела, представляют собой обратносмещенный полупроводниковый р-n-переход, способный поглощать падающее излучение. Здесь используется процесс, обратный тому, который происходит в светодиодах. Электронно-дырочные пары, образовавшиеся в результате поглощения фотона, дрейфуют под действием приложенного напряжения смещения и возбуждают ток во внешней цепи, который затем усиливается и подвергается дальнейшей обработке.

Практически во всех волоконно-оптических системах в настоящее время используют два типа приемников: p-i-n-диод и лавинный фотодиод (ЛФД). В диодах первого типа на каждый поглощенный фотон рождается одна электронно-дырочная пара. Для диодов второго типа характерно наличие внутреннего усиления, и в них за счет процесса ионизации на каждый фотон рождается более одной электронно-дырочной пары (лавинное умножение). Обычно лавинные фотодиоды используются в тех случаях, когда необходимо обеспечить максимальную чувствительность приемника, тогда как p-i-n -диоды чаше всего применяются в системах, к которым предъявляются меньшие требования (например, в каналах передачи данных). P-i-n-диод, в целом, проще и менее чувствителен к изменению окружающей среды, ЛФД — более сложен и более чувствителен к изменению окружающей среды, но может обеспечить 10—20 дБ дополнительного усиления.

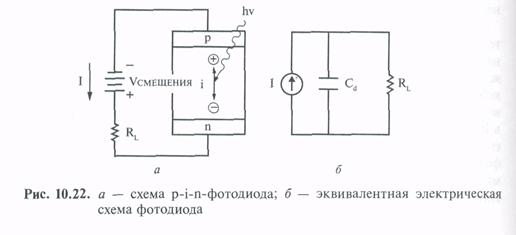

В p-i-n -фотодиоде есть специально расширенный внутренний (/) слой с небольшой концентрацией примесей, разделяющий зоны п- и p-типа с более высокой концентрацией примесей, как показано на рис. Ширина внутреннего слоя гарантирует, что высока вероятность поглощения входящих фотонов именно этим слоем, а не областями п- или р-типа. К диоду прилагается обратное напряжение смещения, в результате чего -слой обедняется или очищается от свободных носителей заряда. В результате внутренний слой имеет высокое сопротивление, что приводит к падению большей части напряжения именно на нем, и результирующее электрическое поле повышает скорость ответа и снижает шум. Когда луч света с подходящей энергией падает на внутренний слой, он создает пару электрон-дырка, поднимая электрон из валентной зоны в зону проводимости и оставляя на его месте дырку. Напряжение смещения заставляет эти носители заряда (электроны в зоне проводимости) быстро смещаться из переходной зоны, создавая ток, пропорциональный падающему свету, как показано на рис. 10.22, а.

На рис. 10.22, б приведена эквивалентная схема фотодиода.

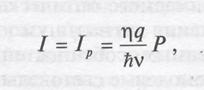

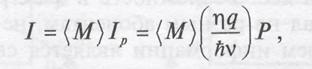

Под воздействием квантов с энергией ħµ в i-области ФД с шириной запрещенной зоны Е < ħµ генерируются пары электрон—дырка. Носители дрейфуют в поле обратно смещенного р-п перехода, образуя фототок. При этом квантовая эффективность η (процент поглощенных квантов) пропорциональна, а быстродействие — обратно пропорционально глубине i-слоя. В принципе такое устройство является источником тока, генерируемого под воздействием света и определяемого соотношением

(10.1)

(10.1)

где ħv — энергия фотона, q - заряд электрона, Р — мощность оптического излучения, падающего на детектор, η — квантовый выход детектора, равный доле энергии падающего излучения, которая затрачивается на образование электронно-дырочных пар, Cd — емкость р —n-перехода диода. В эквивалентной схеме следует также учитывать последовательное сопротивление и шунтирующую емкость, но в достаточно отработанных устройствах они малы и ими можно пренебречь. Темновые токи ФД имеют порядок долей нА, быстродействие до десятков пс.

Лавинные фотодиоды тесно связаны с устройствами p-i-n-типа, но спроектированы с таким расчетом, чтобы в них образовалась область с сильным электрическим полем (Е ~ 3х105 В/см). В этой области электроны и дырки могут приобретать энергию, достаточную для создания новых электронно-дырочных пар. Процесс, приводящий к возникновению дополнительных носителей тока, называется ударной ионизацией. В ЛФД образованные фотонами электронно-дырочные пары (первичный фототок) создают дополнительные носители заряда, в результате чего выходной ток диода оказывается выше тока, определяемого выражением (10.1). Приведенная на рис. ЮЛ эквивалентная схема может использоваться и для ЛФД при условии, что создаваемый источником ток равен

,

,

где <М> — коэффициент лавинного умножения (усиления), зависящий от конструкции диода, условий подачи напряжения смещения, а также от температуры p-n-перехода. Процесс лавинного умножения является статистическим процессом, в ходе которого каждый первичный носитель заряда создает случайное число М вторичных носителей со средним значением <М>. Из-за случайного характера процесса умножения носителей заряда в соответствующий усилительный процесс вносится дополнительный шум.

Характерные значения умножения М — от нескольких десятков до сотен. За счет опережающего роста шумов с коэффициентом М и инерционности развития лавинного процесса быстродействие и шумовые свойства ЛФД принципиально ниже, чем у ФД. Однако практически прием сигнала ведется на фоне шумов электронных схем усиления, которые существенно больше шумов ФД, и при малых М — шумов ЛФД. Поэтому имеет смысл увеличивать М до тех пор, пока шумы ЛФД и усилителя не сравняются, задавая максимум отношения сигнал/шум. Так как М сильно зависит от напряжения смещения и температуры, поддержание оптимального М требует наличия схем стабилизации режима ЛФД, а их применение становится оправданным при высокой плотности шумов схемы усиления.

Выбор приемника для системы связи диктуется необходимостью минимизации мощности принимаемого оптического сигнала, требуемой для получения заданного отношения сигнал/шум.

В целом в силу перечисленных особенностей, включая стоимостные показатели, гетеролазеры, одномодовые световоды и ЛФД служат элементной базой магистральных ВОСПИ, а для локальных в основном используются многомодовые световоды, некогерентные излучатели и p-i-n-фотодиоды.

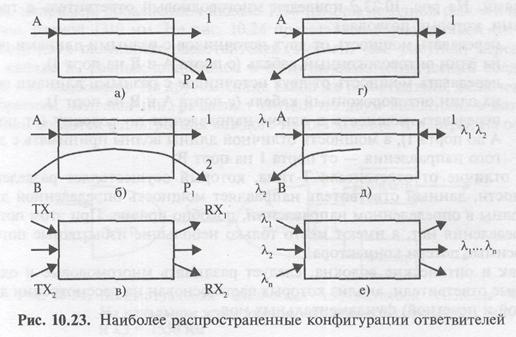

10.14. Волоконно-оптические разветвители и соединители

К важным пассивным компонентам ВОЛС относятся разветвители и соединители, которые выполняющим соответственно пространственное разделение оптического сигнала по нескольким каналам и объединение сигналов различных каналов в один канал. С развитием систем передачи их роль значительно возросла, позволяя подсоединить к одному 0В более одного комплекта передающих и приемных терминалов, вместо того чтобы использовать отдельные волокна ОК. Следует различать направленные и двунаправленные разветвители, а также разветвители, чувствительные и нечувствительные к длине световой волны. В двунаправленном разветвителе каждый полюс может работать на прием, передачу или на прием и передачу сигнала одновременно, позволяя менять местами группы передающих и приемных каналов.

Для волокна нет эквивалента высокой мпедансному отводу, как у медного провода, который дает возможность в электрических схемах безболезненно раздать сигнал по разным абонентам, не меняя его амплитуды. В ВОСПИ же носителем информации является световой поток, энергия которого при параллельном подключении абонентов разделяется между ними. Поэтому оптические разветвители заведомо вносят в систему заведомо большие потери и не позволяют последовательно включать в шину более 10 устройств.

Наиболее часто данная технология используется в волоконно-оптических сетях, где общий оптоволоконный кабель переносит мультиплексированные сигналы с нескольких терминалов, расположенных в различных местах сети. Доступ к сети в этом случае осуществляется через ответвители, которые осуществляют ввод оптического сигнала с каждого терминального передатчика в кабель и перераспределяют часть мощности сигнала, передаваемого по кабелю, на каждый терминальный приемник. Кроме этого, рассматриваемые компоненты используются для объединения в единое волокно оптических сигналов многих источников, отличающихся длиной волны, а также в тех случаях, когда часть мощности должна быть введена в сердцевину волокна или направлена от нее к приемнику.

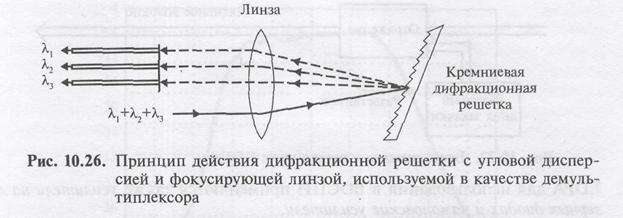

Таким образом, ответвители являются ключевыми устройствами телекоммуникационной волоконной оптики, однако не меньшее значение они имеют и в измерительной технике при измерении оптической мощности и отражений, а также в системах мониторинга волоконно-оптических сетей.