Глава 4. Строительство волоконно-оптических

линий связи

4.1. Прокладка волоконно-оптических линий связи

4.1.1. Организация строительства ВОЛС

Строительство линейных сооружений ВОЛС начинается с проектирования и завершается приемо-сдаточными испытаниями. После этого сеть или линию сдают в эксплуатацию. В дальнейшем сеть может изменяться или расширяться.

План строительных работ составляют на основании изучения проектно-сметной документации, исследования на местности трасс и условий работ, районов размещения узловых и оконечных пунктов (ОП), обслуживаемых и необслуживаемых регенерационных пунктов (ОРП, НРП), а также расположения и состояния дорог, складов линейных и строительных материалов, выбора способа строительства на сложных участках трассы (горы, болота, водные преграды и т.д.). Должны быть подготовлены необходимые строительные механизмы, автотранспорт, измерительное оборудование, решены вопросы размещения строительно-монтажных подразделений и организации служебной связи.

На подготовительном этапе к строительству выполняют входной контроль ОК и группирование строительных длин. Входной контроль заключается в общем осмотре всех барабанов с ОК, простейшем просвечивании ОВ и измерении их оптических параметров. Осмотр ведется на кабельной площадке, а измерения - в сухих отапливаемых помещениях, имеющих достаточное освещение и возможность подключения приборов. При входном контроле проверяют соответствие строительных длин и параметров передачи паспортным данным.

Группирование строительных длин проводится из соображений прокладки на одном регенерационном участке ОК одной конструкции с одним типом ОВ и защитного покрытия, изготовленных одним заводом. Исключение - случаи соединения ОК разных типов для подводных и воздушных переходов. При группировании строительных длин одномодовых ОК дополнительно учитываются параметры передачи: затухания отдельных строительных длин складываются арифметически, а дисперсии - алгебраически, т.е. с учетом знака. Законы сложения параметров передачи строительных длин многомодовых ОВ имеют сложный характер, что вызывает значительные трудности при их практической реализации.

По результатам группирования строительных длин ОК по всем регенерационным участкам составляют укладочную ведомость. Кабель развозят по трассе и приступают к его прокладке.

Методы прокладки ОК. Общие требования

Специфические особенности ОК привели к тому, что их прокладку могут выполнять не только традиционными методами и оборудованием, которые применяют для электрических кабелей аналогичного назначения, но и принципиально новыми методами, которые уже сейчас или в ближайшей перспективе способны резко сократить сроки строительно-монтажных работ и снизить их стоимость.

Нечувствительность ОК к электромагнитным влияниям и ударам молний позволяет прокладывать их в таких местах и условиях, где использование электрических кабелей невозможно, например, совместно с линиями электропередачи (ЛЭП) или силовыми электрическими кабелями.

Малые габариты, масса и большая гибкость позволяют разместить на одном барабане непрерывный ОК большой длины. Значительное увеличение строительной длины особенно важно потому, что малое затухание ОВ делает неразъемные соединители ОВ основным источником потерь линейного тракта.

При строительстве линейных сооружений ВОЛС применяют следующие методы прокладки ОК:

- непосредственно в грунте;

- в специальных защитных пластмассовых трубках;

- в кабельной канализации;

- под водой;

- воздушная подвеска.

Выбор метода прокладки зависит от многих факторов. В некоторых случаях выбор достаточно очевиден, например, когда кабели прокладывают непосредственно в грунте или внутри помещений. Иногда экономичнее прокладывать ОК по мосту, чем под водой.

Выбор между воздушной и подземной прокладками зависит от рельефа местности, категории грунта и даже плотности населения. При выборе подземного варианта необходимо решать вопрос, прокладывать ли ОК непосредственно в грунте или в защитных пластмассовых трубках и т.д.

Очень важно, чтобы при любом методе прокладки предусматривалась дополнительная длина ОК на обоих концах участка, на котором проводят измерения и сращивание. Запас по длине должен быть достаточным для того, чтобы можно было выполнять повторные соединения в муфтах.

4.1.2. Прокладка оптических кабелей в канализации

Общие требования к прокладке ОК

В общих чертах технология прокладки ОК та же, что и для электрических кабелей связи. Специфика прокладки ОК определяется более низким уровнем допускаемой к ним механической нагрузки, поскольку от нес зависит затухание ОВ. Кроме того, нагрузка, превышающая допустимый уровень, может сразу привести либо к разрыву волокна, либо к дефектам ОВ (микротрещины и т. п.), которые позднее в процессе эксплуатации кабеля за счет действия механизма усталостного разрушения ОВ также приведут к его повреждению.

Особенно чувствительны ОВ к механическим нагрузкам при низких температурах.

Для сокращения числа соединений и соответственно потерь на сростках используются большие строительные длины ОК., что создает при их прокладке дополнительные нагрузки. Чтобы уровень нагрузки не превышал допустимый, необходимо принимать дополнительные меры и использовать специальное оборудование.

В частности, нормативно-технической документацией не допускается прокладка ОК при температуре ниже -10° С, предусматриваются непрерывный контроль продольных нагрузок на ОК, а также меры, ограничивающие механические нагрузки на ОК в процессе его прокладки и обеспечивающие защиту в процессе эксплуатации.

Прокладка ОК в кабельной канализации

Прокладка ОК в кабельной канализации ведется как традиционным методом протаскивания, который используется для электрических кабелей, так и методом задувки.

При протаскивании используются управляемые лебедки, тросы и направляющие устройства. Лебедки всегда оборудуются устройствами, которые ограничивают усилие протаскивания или даже останавливают работу, когда нагрузка, которой подвергается ОК, приближается к опасному уровню.

Направляющие устройства ограничивают изгиб ОК. Как правило, целесообразным считается минимальный радиус изгиба, примерно в 12 раз превышающий диаметр кабеля. Однако при прокладывании с натяжением рекомендуется удваивать это соотношение.

При подготовке кабельной канализации особое внимание уделяется смазке канала, поскольку трение оказывает очень вредное влияние на оболочку ОК.

При прокладке больших строительных длин, а также на сложных участках трассы со множеством поворотов применяют различные методы разделения продольной нагрузки.

Самый простой и наиболее распространенный из них известен как «метод восьмерки», когда прокладка ОК с одного барабана ведется в две стороны. При этом барабан устанавливается у колодца, находящегося примерно посередине участка. Сначала ОК протаскивается с барабана в одну сторону, а затем остаток ОК равномерно сматывается с барабана, укладывается на земле в виде восьмерки и протаскивается в противоположную сторону. Этот метод требует наличия необходимого места для размещения ОК и защиты его от загрязнения.

Более сложный метод разделения продольной нагрузки связан с использованием на промежуточных пунктах специальных кабельных лебедок. ОК прокладывают непосредственно с барабана в одну сторону, а максимальная нагрузка на кабель зависит от расстояния между промежуточными пунктами. Однако при проведении работ необходимо хорошее согласование концевой и промежуточных лебедок.

Прокладка ОК в кабельной канализации методом задувки может осуществляться как непосредственно в канале, так и в полиэтиленовых трубках, предварительно заложенных в канал. когда сначала вдуваются (или протаскиваются) полиэтиленовые трубки, а уже в них прокладывается ОК. Такой вариант обычно применяется в тех случаях, когда канал уже занят другим кабелем, и непосредственная прокладка может привести к заклиниванию ОК.

4.1.3. Прокладка ОК в специальных защитных пластмассовых трубках

Прокладка ОК в предварительно проложенных защитных пластмассовых трубках (ЗПТ) нашла широкое применение во всем мире. Этот способ наиболее полно использует преимущества ОК и весьма эффективен при прокладке магистральных и зоновых ВОЛС.

Предварительное создание междугородной кабельной канализации удлиняет строительный сезон и сокращает сроки строительства благодаря возможности прокладки трубок на трудных и стесненных участках трасс, в населенных пунктах, в зимний период Эффективно решаются многие вопросы эксплуатации, аварийно-восстановительных работ и особенно последующей модернизации и развития телекоммуникационной сети.

Использование защитных пластмассовых трубок позволяет в свою очередь использовать легкие небронированные ОК, строительная длина которых достигает 6 км и более.

Для сооружения трубопроводов обычно применяют трубки hj полиэтилена или из поливинилхлорида. Наружный диаметр выпускаемых трубок 25...63 мм.

Для уменьшения трения оболочки ОК при прокладке внутренняя поверхность трубок покрыта твердой смазкой, срок службы которой не меньше срока службы трубки. Длина выпускаемых трубок от 600 до 4000 м. Их наматывают на барабан и обычно прокладывают бестраншейным способом или в подготовленную траншей при температуре окружающей среды от -10 до +50 °С. При монтаже трубок используются пластмассовые и металлические соединительные муфты, а также переходные и компенсирующие температурное изменение длины муфты.

Прокладку ОК в трубках осуществляют двумя способами: протаскиванием (или проталкиванием) и задувкой (пневмопрокладка в проложенные ЗПТ).

Протаскивание OK

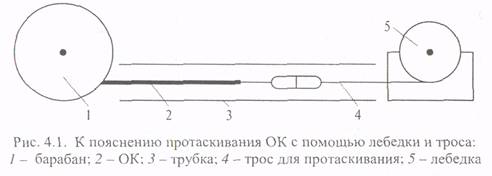

Протаскивание в трубке обычно осуществляется с помощью лебедки и троса (рис. 4.1). В большинстве случаев трос прокладывают с помощью плотно пригнанной по размерам трубки тележки-поводка, которая приводится в движение сжатым воздухом. Иногда трос заранее прокладывается в трубке.

Трение между ОК и трубкой вызывает увеличение усилия протаскивания, особенно возрастающее на поворотах и изгибах траектории.

Это усилие ограничивает длину, которая может быть проложена за одно протаскивание. Контроль за усилием на лебедке позволяет максимальное усилие на ОК поддерживать ниже определенного предела.

Пневмопрокладка (задувка)

Одной из возможностей распределения усилий вдоль кабеля является применение метода задувки, который первоначально был разработан для легких и гибких городских ОК, а в последнее время стал широко применяться для прокладки ОК на магистральных и зоновых ВОЛС (рис. 4.2).

При методе задувки в трубку вдоль ОК с помощью обычного компрессора нагнетается высокоскоростной поток воздуха, и на кабель начинает действовать распределенная сила. Появление этой силы вызвано тяговым усилием вязкого, перемещающегося с большой скоростью воздуха. Сила пропорциональна диаметрам кабеля и трубки, а также величине избыточного давления сжатого воздуха. Суммарное по длине ОК усилие задувки по величине на порядок меньше усилия протаскивания, что уменьшает опасность повреждения ОК и позволяет существенно облегчить его конструкцию за счет силовых и армирующих элементов.

Тем не менее, монтажные длины ОК за одну процедуру задувки в большинстве случаев сравнимы с монтажными длинами при протаскивании, а на извилистых трассах даже превышают их. Последнее обстоятельство, а именно слабая зависимость результатов использования метода от степени искривления траектории трубки, чрезвычайно упрощает распределение кабельных колодцев по трассе.

Значительное повышение эффективности метода задувки может быть достигнуто дополнительным протаскиванием или проталкиванием.

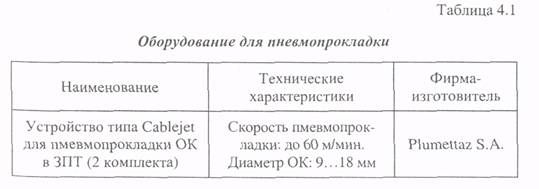

В табл. 4.1 приведен перечень оборудования для пневмопрокладки ОК в три секции ЗПТ (максимальное количество секций труб).

Пневмопрокладка ОК в микротрубки

Технология прокладки ОК в ЗПТ получила свое дальнейшее развитие с созданием миниатюрных ОК (диаметром несколько миллиметров), пневмопрокладка которых обеспечивается в микротрубки диаметром от 7 до 12 мм. Данная технология предназначена для прокладки миниатюрных ОК на городских, локальных и внутриобъектовых сетях связи. При этом предварительно осуществляется ввод микротрубок в ЗПТ, а затем по мере необходимости в них производится пневмопрокладка миниатюрных ОК. Оборудование для пневмопрокладки OK в микротрубки аналогично аппаратуре для пневмопрокладки (Ж в ЗПТ, однако при этом используются менее мощные компрессоры и малогабаритные устройства подачи кабелей типа Microjet.

4.1.4. Прокладка ОК в грунт Условия производства работ

Прокладка кабеля в грунт производится при температуре окружающего воздуха не ниже -10° С. Кабель прокладывают в грунтах всех категорий, кроме подверженных мерзлотным деформациям, в воде при пересечении неглубоких болот, несудоходных и несплавных рек со спокойным течением (с обязательным заглублением). Способы прокладки ОК через болота и водные преграды должны определяться отдельными проектными решениями.

Возможные два способа прокладки ОК в грунт: ручной в ранее отрытую траншею или бестраншейный с помощью ножевых кабелеукладчиков. Кроме того, ОК может прокладываться с применением защитного трубопровода. При этом различают два способа. При первом способе сначала в грунт укладывается защитный трубопровод (полиэтиленовая труба с внешним диаметром до 34 мм), а затем в него затягивается ОК. Второй способ - это прокладка защитного трубопровода с заранее уложенным в него ОК.

Трассовая прокладка кабелей связи является сложным процессом в техническом и организационном плане. Этот процесс еще более усложняется для ОК, имеющих большие строительные длины. Он требует от линейного персонала тщательного изучения местности и условий трассы, четкой и продуманной подготовительной работы, технологически обоснованного проекта производства работ и строгой исполнительской дисциплины. Особое внимание уделяется выбору трассы, способов и средств прокладки ОК на каждом участке трассы. Для обеспечения безопасности прокладки и минимальной вероятности его замены в будущем необходимо учитывать такие факторы, как топографическая карта местности, типы грунтов, возможность доступа к кабелю при любых погодных условиях, простота выполнения возможного ремонта, удаление трассы кабеля от подземных коммуникаций и т. д.

Прокладка ОК в траншею

Производственные процессы при прокладке кабеля в открытую траншею трудоемки, малопроизводительны и могут легко контролироваться в ходе строительно-монтажных работ. Максимальное внимание должно быть обращено на ограничение минимального радиуса изгиба ОК. Для этого размотку кабеля, а при ручном способе прокладки переноску и укладку его в траншею проводят без перегибов. Не допускаются волочение кабеля по поверхности земли и размотка барабана кабелем.

Качество прокладки ОК зависит также от подготовки для него грунтовой или песчаной постели и соответственно его засыпки. Поэтому в ряде случаев перед прокладкой кабеля в траншею его предварительно обертывают защитным материалом.

Размотка кабеля при прокладке его в открытую траншею должна, как правило, осуществляться с помощью механизмов. Если позволяют условия трассы, для этой цели используют барабан, установленный в специально оборудованном кузове автомашины или на кабельном транспорте, передвигающемся по трассе вдоль траншеи. Кабель опускается сразу в траншею или на се бровку. Скорость движения автомашины не должна превышать 1 км/ч.

Расстояние от колес до края траншеи должно быть не менее 1,25 глубины траншеи. В случае если условия местности не позволяют использовать технику, прокладка производится с выноской вручную всей строительной длины кабеля, который укладывается вдоль траншеи, а затем опускается в нее.

При этом барабан с кабелем устанавливают в начале участка прокладки на неподвижной основе. При недостаточном количестве рабочих допускается осуществлять прокладку способом «петли»: конец кабеля оставляют у барабана в начале участка прокладки и размотку ведут с верха барабана петлей, нижнюю часть которой по мере продвижения рабочих укладывают непосредственно в траншею или на землю у траншеи. По мере выкладки нижней части петли на землю освобождающиеся рабочие переходят к барабану и подхватывают новый участок кабеля. Расстояние между соседними рабочими должно быть таким, чтобы кабель не волочился по земле. До половины строительной длины кабеля петля удлиняется, а затем укорачивается по мере продвижения к концу. В результате весь кабель оказывается вытянутым в одну линию.

При наличии на трассе различных пересечений кабель прокладывают способом «петли», протягивая ее в предварительно проложенной под препятствием полиэтиленовой трубе.

После прокладки кабеля в траншею производят фиксацию его трассы в технической документации и засыпку траншеи с помощью траншеезасыпщиков, бульдозерами, а в стесненных местах -вручную.

Механизированная прокладка кабельных линий связи

Строительство магистральных и внутризоновых ВОЛС характеризуется большой протяженностью, различными климатическими, почвенно-грунтовыми и топографическими условиями. Прокладку ОК осуществляют комплексные механизированные колонны, в состав которых входят строительные машины и механизмы общестроительного назначения (тракторы, бульдозеры, экскаваторы и др.), а также специальные машины и механизмы для прокладки кабеля (кабелеукладчики, тяговые лебедки, пропорщики грунта, машины для прокола грунта под препятствиями и др.).

Бестраншейный способ прокладки кабеля с помощью кабелсук-ладчика благодаря высокой производительности и эффективности является основным. Он широко применяется на трассах с различными рельефами местности и разными грунтами. С помощью ножевого кабелеукладчика в грунте прорезается узкая щель, и кабель укладывается на ее дно на заданную глубину залегания (0,9...1,2 м). При этом на кабель действуют механические нагрузки. Кабель на пути от барабана до выхода из кабеленаправляющей кассеты подвергается воздействию продольного растяжения, поперечного сжатия и изгиба, а в случаях применения вибрационных кабелеуклад-чиков - вибрационному воздействию. В зависимости от рельефа местности и характера грунтов, конструкции и технического состояния кабелеукладчиков, а также режимов его работы механические нагрузки на кабель могут изменяться в широких пределах.

Машины и механизмы для механизированной прокладки кабелей в ЗПТ производятся и зарубежными компаниями, но отечественное оборудование в большей степени приспособлено к тяжелым условиям кабельных трасс в России и заметно дешевле импортного.

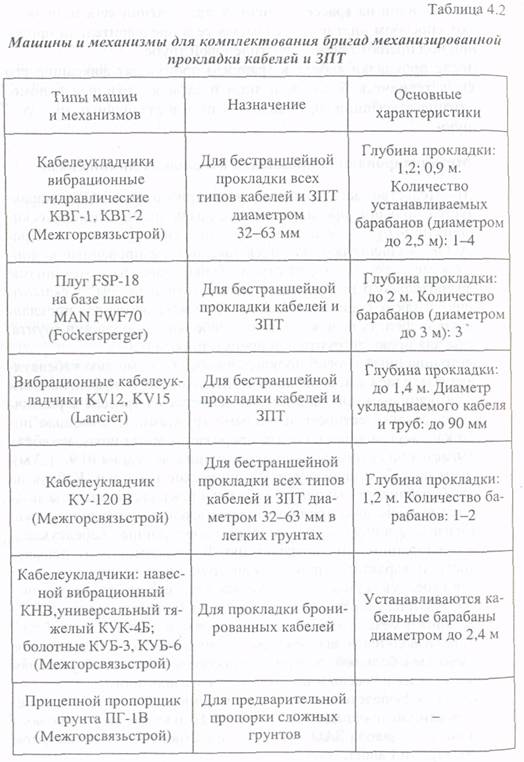

В табл. 4.2 представлен перечень машин и механизмов для механизированной прокладки кабелей и ЗПТ российского Опытного механического завода ЗАО «Межгорсвязьстрой» и немецких фирм Fockersperger и Lander.

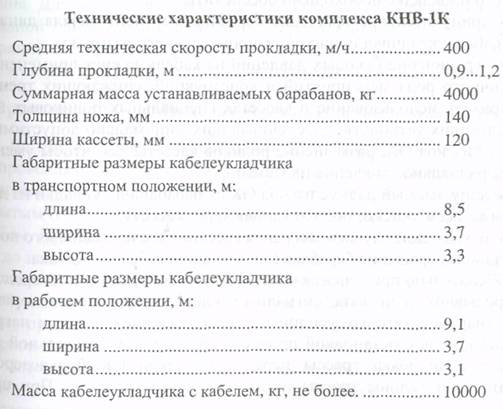

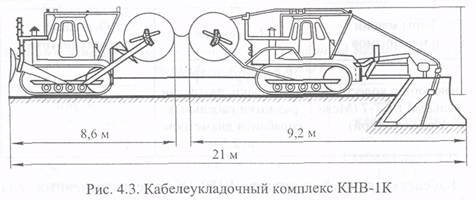

Кабелеукладочный комплекс КНВ-1К, предназначенный для работы на трассах любой протяженности, а так же для работы в стесненных условиях, населенных пунктах, вблизи дорог, в лесу. Комплекс состоит из навесного вибрационного кабелеукладчика КНВ-1К и специально оборудованного бульдозера (рис. 4.3). При прокладке кабеля обе машины соединяются тяговым канатом. Спецоборудование бульдозера состоит из бульдозерного отвала, П-образной коробчатого сечения рамы на поперечной балке которой установлены две пары вилочных захватов для погрузки, разгрузки и установки барабанов. Ниже приведены основные технические характеристики комплекса КНВ-1К.

При прокладке OK кабелеукладчиком недопустимым является;: вращение барабана под действием натяжений кабеля, возникающих при движении кабелеукладчика по трассе. Особенно опасны рывки кабеля. Крайне неблагоприятным для кабеля может быть момент начала движения (трогания) кабелеукладчика, при котором не исключается разгон вращения барабана под действием натяжения кабеля. Рывки кабеля могут иметь место при прокладке в сложных грунтах, наличии препятствий в грунте, на трассе и т. п.

Для предотвращения превышения допустимых нагрузок на ОК при его прокладке необходимо обеспечить:

• принудительное вращение барабана в момент начала движения кабелеукладчика и синхронизированную его размотку;

• ограничение боковых давлений на кабель за счет применения различного рода мероприятий и конструкций, снижающих трение (например, использование в кассетах специальных роликовых направляющих устройств, обеспечивающих минимально допустимый радиус изгиба ОК; размещение роликов кассеты так, чтобы уменьшить радиальное давление на кабель);

• допускаемый радиус изгиба ОК от барабана до укладки из дна щели на всем участке подачи кабеля через кассету;

• исключение случаев засорения кассеты кабелеукладочного ножа и остановок вращения барабана при движении кабелеукладчика.

Желательно применение соответствующих технических средств непрерывного контроля, сигнализирующих о достижении пороговых значений тяговых усилий и ограничивающих режимы нагружения кабеля с остановкой процесса прокладки. Обязательной является планировка трассы перед прокладкой ОК бульдозером. Подъемы и уклоны трассы не должны превышать 30°. При прокладке ОК в сложных грунтах обязательно должна применяться предварительная пропорка грунта. Цель предварительной пропорки – обнаружение скрытых препятствий, которые могли бы повредить кабель.

При обнаружении таких препятствий грунт на этих участках разрабатывается с помощью бурильных и взрывных работ, машин и механизмов для разработки траншей и т.п.

Способы прокладки кабеля в грунте должны чередоваться на трассе в зависимости от условий прокладки. Для выбора способа прокладки может потребоваться исследование грунта. Перед началом работ необходимо проверить подготовку трассы. За проведением всех строительных работ должен осуществляться постоянный контроль, так как в случае наличия ошибок в проекте или при плохой подготовке трасс строительному персоналу трудно исправить эти ошибки непосредственно в полевых условиях.

Прокладку кабеля рекомендуется выполнять под постоянным оптическим контролем. Контроль осуществляется по результатам измерения затухания ОВ кабеля с помощью оптического тестера, оптического рефлектометра или других аналогичных средств измерения. Для обеспечения постоянного оптического контроля строительной длины ОК освобождают закрепленный на щеке барабана верхний и нижний концы кабеля, разделывают их и подготавливают к сварке шлейфа на оптических волокнах.

Прокладка ОК на переходах через подземные коммуникации

На пересечениях с шоссейными, железными дорогами, продуктопроводами и другими коммуникациями ОК затягивают в асбоцементные или пластмассовые трубы, которые прокладываются закрытым (горизонтальным проколом, бурением) или открытым способом. Прокладка труб под препятствиями, как правило, проводится до начала прокладки кабеля в районе пересечения. При этом необходимо отдавать предпочтение таким способам, при которых не требуется разрезать ОК. При подходе кабелеукладчика к подземному препятствию ОК сматывают с барабана и укладывают восьмеркой.

Затем протягивают кабель под. препятствием в заготовленную трубу, снова наматывают на барабан, заряжают в кассету и продолжают прокладку.

Если под подземным препятствием труба не прокладывается, то проложить ОК без разрезания можно следующим способом. Под препятствием откапывают котлован, барабан с ОК снимают с кабелеукладчика и, освободив кабель от разборной кассеты, устанавливают на козлы перед препятствием. Кабелеукладчик перемещают за препятствие, опускают нож в котлован, заправляют предварительно протянутый под препятствием ОК в кассету и продолжают прокладку. Для предохранения кабеля от перегибов под препятствием устанавливают кабельное колено или ролики. При этом необходимо обеспечивать свободную подачу кабеля с барабана, установленного на козлах, и подтяжку кабеля, проходящего по поверхности земли.

Для сокращения трудоемкости работ рекомендуется в местах пересечения использовать укороченные строительные длины ОК, так называемые короткомеры, которые по согласованию с заказчиком могут поставляться в небольшом количестве с кабельных заводов.

Прокладка ОК через водные преграды

В данном разделе подводная прокладка рассматривается как часть или отрезок подземной прокладки, когда приходится пересекать реки, ручьи, болота, озера, искусственные водоемы, каналы. По действующим нормам прокладка кабеля связи через судоходные реки, сплавные и несудоходные реки глубиной до 3 м проводится с минимальным заглублением до 1 м. Без заглубления прокладка допускается при глубине водоемов более 8 м по согласованию с организациями, эксплуатирующими водоем. Заглубление кабеля в дно оросительного канала и арыка является обязательным. Практически целесообразность заглубления кабеля и его величина определяются проектом.

Указанные требования распространяются также на ОК связи и соответственно на способы и приемы производства прокладочных работ: укладку кабелей с буксирных или самоходных судов, понтонов, барж в подводные траншеи

Для такой прокладки используются ОК с металлическими упрочняющими элементами и металлическими оболочками. Эти кабели более герметичны, и их механические характеристики позволяют использовать традиционные технические средства прокладки. В процессе прокладки подводных кабелей вертикальный угол кабеля, когда он сходит с горизонтальной плоскости плавсредства, во избежание чрезмерного натяжения должен быть в пределах 30...60°. При этом чем больше глубина подводной прокладки, тем больше этот угол.

Кабелеукладчики рекомендуется применять только на мелководье, так как на больших глубинах невозможно проконтролировать процесс прокладки кабеля.

Опыт прокладки традиционных электрических кабелей связи через горные и сплавные реки показывает, что существующая технология (устройство вантовых переходов, значительное заглубление в дно рек с проведением дополнительных мер защиты) применима лишь для высокопрочных конструкций ОК.

Прокладка ОК без металлических элементов через отдельные водные преграды вызывает определенные трудности. Например, не исключается возможность всплывания кабеля при небольших перемещениях донных грунтов. При сильном течении кабель находится под дополнительной нагрузкой и нужно контролировать, чтобы уровень этой нагрузки не превысил допустимый. Поэтому прокладку кабеля рекомендуется выполнять с применением укладки защитного трубопровода и его заглублением в дно. Полиэтиленовые трубки, а на опасных участках стальные трубы могут прокладываться (как подземный кабель) на глубине до 1,2 м. Преимуществом применения трубок является то, что при встрече с неожиданным препятствием (даже при пропорке грунта) возможные повреждения ограничиваются трубкой, а не кабелем.

При прокладке магистральных ОК первичной сети на переходах через внутренние водные пути - судоходные и сплавные реки, водохранилища - осуществляется резервирование кабельного перехода путем прокладки кабелей по двум створам (верхнему и нижнему), расположенным на расстоянии не менее 300 м друг от друга. При наличии на трассе мостов автомобильных дорог общегосударственного и республиканского значения допускается прокладка одного из кабелей по мосту. При этом в основном и резервном кабелях включается по 50% ОВ.

При невозможности бестраншейной прокладки ОК кабелеукладчиками кабели на переходах через водные преграды прокладываются в предварительно разработанные подводные траншеи. Траншеи разрабатываются техническими средствами специализирующихся на подводных работах организаций. На судоходных реках подводные траншеи в русле при глубине до 0,8 м можно разрабатывать экскаваторами. При больших глубинах экскаваторы необходимо устанавливать на понтонах, перемещаемых по створу перехода с помощью тросов лебедками.

Весьма эффективным и простым средством разработки траншей для прокладки ОК в несвязных и малосвязных грунтах являются гидромониторы, с помощью которых размывается грунт. Гидромониторы используются для размывания, траншей глубиной до 2 м на водных преградах глубиной 8... 12 м обслуживаются водолазами.

Разработанные на заданную глубину подводные траншеи должны приниматься по акту комиссией. Акт приемки готовой траншеи является единственным документом, разрешающим прокладку кабелей на водных переходах.

Прокладка ОК на размываемых берегах, имеющих уклон более 30°, на подъемах и спусках должна производиться вручную зигзагообразно (змейкой) с отклонением от оси направления прокладки на 1,5 м на участке длиной 5 м. При прокладке ОК на крутых берегах и в скальных грунтах вырубают штробу. В скальных грунтах кабель прокладывают на песчаной подушке с толщиной верхнего и нижнего слоев не менее 15 см.

Для избежания повреждений подводных ОК зона выполнения подводных кабельных переходов ограждается на судоходных водных путях предостерегающими створными знаками судоходной обстановки - «Подводный переход». Эти створные знаки (створные столбы) устанавливаются на обоих берегах в 100 м выше и ниже по течению от места расположения кабельного перехода. Они должны быть хорошо видны с судов, иметь на своих вершинах диски диаметром 1,2 м, на которых изображается перечеркнутый полосой якорь.

4.1.5. Подвеска оптических кабелей

Требования к сооружениям и технологии подвески ОК на несущих тросах по столбам и стоечным опорам на крышах зданий, а также к самонесущим кабелям не отличаются от требований для электрических кабелей связи.

Варианты подвески ОК имеют ряд достоинств по сравнению с другими способами строительства:

- отсутствие необходимости отвода земель и согласований с заинтересованными организациями;

- уменьшение сроков строительства;

- уменьшение объема возможных повреждений в районах городской застройки и промышленных зонах;

- снижение капитальных и эксплуатационных затрат в районах с тяжелыми грунтами.

Подвеска ОК производится на уже установленные опоры и не требует тщательной предварительной подготовки трассы прокладки, поэтому более технологична и проще, чем укладка в грунт.

Особенностью применения ОК для подвески на опорах является его способность к упругому продольному растяжению до 1,5% без возникновения нагрузок в оптических волокнах. В настоящее время используются следующие технологии подвески ОК на опорах различных телекоммуникационных и электрических сетей:

- подвеска самонесущего ОК;

- подвеска ОК со встроенным тросом;

- подвеска кабеля с креплением к внешним несущим элементам;

- подвеска грозотроса со встроенным ОК;

- навивка ОК на фазные провода.

Широко используется подвеска ОК на опорах линий электропередач различного напряжения, опорах контактной сети и автоблокировки железнодорожного транспорта, а также опорах осветительной сети, опорах силовых сетей наземного электрического транспорта и другим опорам.

Для строительства ВОЛС методом подвески кабеля на опорах высоковольтных ЛЭП и железнодорожного транспорта используется только диэлектрический самонесущий ОК, который во время эксплуатации испытывает значительные колебания температуры, скорости ветра, осадков и вибраций, накладывающих определенные ограничения на технологию подвески. Одним из главных является принцип ограничения механических воздействий на саму оболочку, растяжения ОК. сдавливающих нагрузок и углов поворота трассы.

Технология подвески ОК должна обеспечить сохранность тонкого покрытия оболочки кабеля от повреждений при протяжке. Эти повреждения вызваны трением о различные предметы, расположенные вдоль трассы. Поврежденная внешняя защитная оболочка кабеля становится источником и местом сосредоточенной нагрузки при гололеде, повышенной влажности и ветловой нагрузке. Если же пои этом имеются еще и загрязнения оболочки, то под воздействием лучей солнца может возникать нагрев загрязненных участков оболочки до температур: на которые кабель не рассчитан, что может привести к его быстрому старению.

Увеличенный угол поворота трассы кабеля, может привести к деформации сердечника ОК, что может вызвать остаточное напряжение в волокнах. Поэтому не допустимы углы поворота трассы более чем 30° при нормальных силах тяжения.

Ведение строительных работ по подвеске ОК осуществляется при температуре не ниже -10°С. Только в исключительных случаях допускается проведение работ при температуре ниже -10°С, при этом необходимо соблюдать все меры предосторожности. Подвести с максимально возможной скоростью, поддерживать обогрев кабельного барабана.

Одним из наиболее важных моментов при подвеске ОК является правильный выбор технологического оборудования, используемого при строительстве ВОЛС. Стандартный комплект технологического оборудования включает:

- лебедку с регулируемой силой тяжения;

- кабельный домкрат с тормозным устройством;

- диэлектрический трос (трос-лидер);

- специальные барабаны;

- кабельные чулки (транзитные и концевые);

- компенсатор вращения;

- набор больших и малых монтажных роликов;

- динамометр.

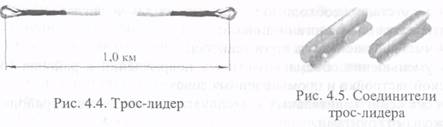

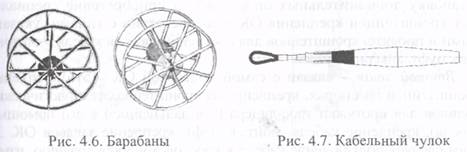

В качестве трос-лидера, применяемого при подвеске ОК, используют специальный диэлектрический канатик сложной конструкции, имеющий высокую прочность, малый коэффициент растяжения и низкий коэффициент кручения (рис. 4.4). Поверхность канатика имеет полиуретановое покрытие, что обеспечивает его изноносостойкость. Стандартная длина трос-лидера - 1 км или 500 м, что позволяет при помощи специальных соединителей (рис. 4.5) комплектовать его в соответствии со строительными длинами кабеля. При этом длина трос-лидера должна на одну стандартную длину превышать строительную длину волоконно-оптического кабеля, размотка должна осуществлятся с помощью барабанов (рис. 4.6). Для соединения стандартных длин троса-лидера используются соединители.

Соединение ОК с тросом-лидером осуществляется с помощью кабельного чулка (рис. 4.7).

Для защиты ОК от нагрузок вращения, возникающих при размотке, которые могут привести к его разрыву, используют специальные компенсаторы вращения - вертлюги, которые включаются между кабельным чулком и тросом-лидером.

Для подвески самонссущего ОК широко применяются ролики двух типов: малые, с внешним диаметром 200 мм и внутренним -138 мм, для подвески ОК на прямолинейных участках, и большие, с внешним диаметром 676 мм и внутренним - 604 мм, для прохождения трассы через повороты, превышающие 20 от прямолинейного хода трассы подвески.

Эти технологические ролики должны иметь низкий коэффициент трения, обладать конструкцией, обеспечивающей легкую их установку (и снятие) на кронштейны, установленные на опоры. Они также должны обеспечить надежную защиту оптического кабеля от заклинивания в теле ролика и защиту от торможения ролика в случае касания его элементов крепления.

Оптический кабель может подвешиваться на опорах при условии, что их несущая способность достаточна, чтобы выдержать все дополнительные нагрузки, связанные с подвескойкой ОК, а расположение ОК не будет препятствовать нормальному техническому обслуживанию линии, на которой он подвешивается.

Современная технология подвески ОК состоит из двух разнесенных во времени этапов.

Первый этап - подготовительный, включающий в себя общие строительные работы, замену дефектных и поврежденных опор, установку дополнительных опор, заказ и приобретение специальных кронштейнов крепления ОК в соответствии с типами, указанными в проекте, кронштейнов для крепления запасов кабеля и оптических муфт, анкерных узлов.

Второй этап – связан с самой подвеской ОК - это крепление кронштейнов на опорах, крепление на кронштейнах технологических роликов для протяжки трос-лидера (а в дальнейшем с его помощью кабеля), крепление кабеля, монтаж муфт, крепление запасов ОК. За этим следует подключение кабеля к кроссовому оборудованию, измерения и паспортизация пассивной части ВОЛС.

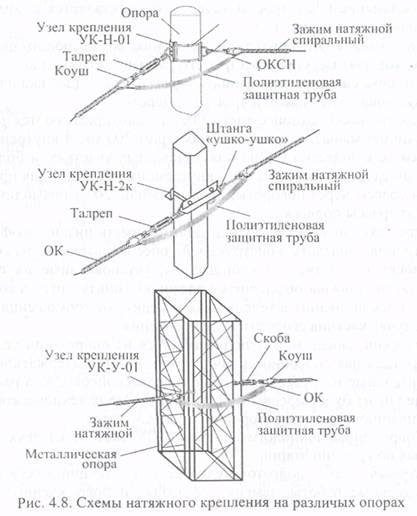

Все работы по подвеске ОК на опорах выполняются в соответствии с действующими правилами, нормами и техническими условиями заложенными в проектах (рис. 4.8).

Перед непосредственной раскаткой ОК на опорах устанавливаются кронштейны для крепления натяжных и поддерживающих зажимов (рис. 4.9).

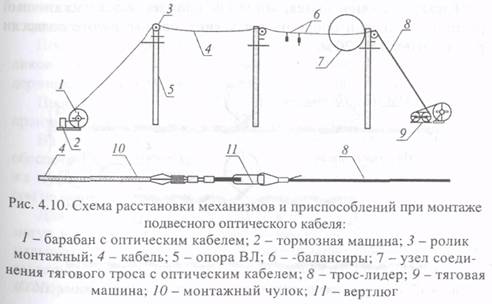

Конструкция кронштейнов и способы их крепления на опорах зависят от типа опор, рабочих нагрузок в процессе эксплуатации и определяются в процессе проектирования. Пример показан на рис. 4.10.

Арматура указанного типа применяется на опорах городского электрифицирование транспорта, осветительной сети, ЛЭП до 35 кВ и т.п. На установленные кронштейны подвешиваются монтажные (раскаточные) ролики. В граничных опорах монтируемого участка, на угловых опорах с поворотом более 10°, а также на высоких угловых опорах с суммой углов больше 10° устанавливаются ролики диаметром не менее 600 мм. На угловых опорах с углом поворота более 30° устанавливаются сдвоенные ролики.

Лебедка и барабан с ОК устанавливаются на минимальном расстоянии от граничных опор участка, равном тройной высоте от земли до места подвески раскаточного ролика, крепятся и заземляются.

Трос-лидер разматывается с барабана лебедки, на каждой опоре пропускается через желоба раскаточных роликов и соединяется с кабелем на барабане с помощью кабельного чулка. Между кабельным чулком и тросом-лидером устанавливается компенсатор кручения.

Раскатка ОК производится путем наматывания троса-лидера на барабан лебедки, при этом прохождение места соединения троса-лидера, с ОК по монтируемому участку должно постоянно контролироваться.

Раскатка заканчивается, когда ОК пройдет через раскаточный ролик на концевой опоре на расстояние, равное высоте подвески ролика, плюс 15... 20 м.

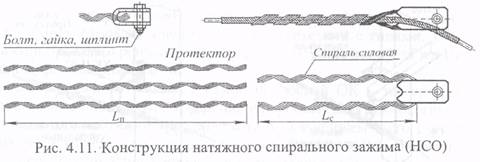

После раскатки на опоре, около которой расположен барабан с ОК, кабель закрепляется с помощью натяжного зажима (рис. 4.11).

Путем натяжения кабеля задастся определенная проектом стрела провеса ОК в пролетах, и кабель крепится к другой граничной опоре монтируемого участка с помощью натяжного зажима. Стрела провеса ОК не должна выходить за 5%-ный допуск в большую или меньшую сторону от проектного задания. Для обеспечения возможности ее регулировки один из натяжных зажимов крепится к кронштейну с помощью талрепа.

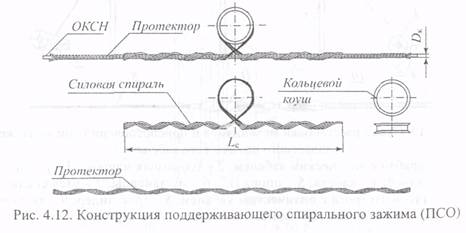

После закрепления ОК на концевых опорах он снимается с роликов и крепится в поддерживающих зажимах. Конструкция поддерживающего спирального зажима показана (рис. 4.12).

Перекладка ОК с роликов в поддерживающие зажимы должна производиться не позднее 48 ч после его раскатки.

На граничных опорах участков кабель спускается с опор, для обеспечения возможности монтажа оптических муфт. После монтажа муфт свободные длины кабелей сворачиваются в бухты радиусом не менее 20 диаметров ОК.

Для закрепления оптической муфты и бухты кабеля на опоре могут использоваться различные специальные конструкции. Оптимальным, для исключения несанкционированного доступа и защиты, является размещение муфты и запаса кабеля в шкафу, закрепленном на опоре (рис. 4.13).

При строительстве ВОЛС методом подвески на опоры высоковольтных линий напряжением 110 кВ и выше, кроме рассмотренного способа применяют:

Неметаллический (диэлектрический) кабель малого диаметра, который с помощью специальных механизмов наматывается с определенным шагом намотки на фазный провод или на грозотрос; этот метод строительства применяют на ВЛ 110 кВ и выше.

Навивка оптического кабеля на фазный провод практически исключает его обледенение, которое так же, как и вибрации на пролетах между опорами из-за ветровых нагрузок, является основной причиной обрыва воздушных проводов. Достигается это благодаря разогреванию обвитой вокруг провода влагозащитной полиэтиленовой оболочки оптического кабеля под действием электромагнитного поля ЛЭП (примерно на 1°С при напряжении поля 10 кВ/м). Кроме того, увеличение турбулентности воздушных потоков, обтекающих систему «Оптический кабель - провод ЛЭП» на 40 - 60% снижает уровень вибрации. В настоящее время разработана такая технология навивки ОК на несущий провод, которая обеспечивает сохранность оптического кабеля при обрыве несущего. Это достигается навивкой оптического кабеля до середины пролета в одну сторону, а затем в другую.

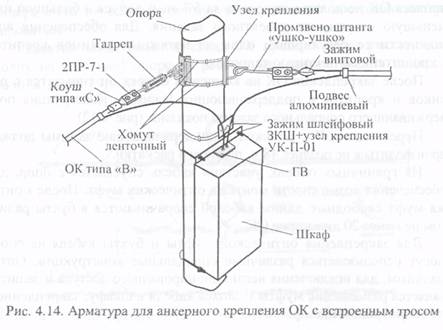

Специально сконструированный грозотрос со встроенным в сердцевину специальным кабелем (рис. 4.14). Он, как правило, используется для замены существующего грозотроса или при реконструкции высоковольтной линии или при временном отключении ее от нагрузки, даже в режиме ее нормального функционирования преопределенных условиях. Этот способ подвески используется на существующих ВЛ 110 кВ и выше.

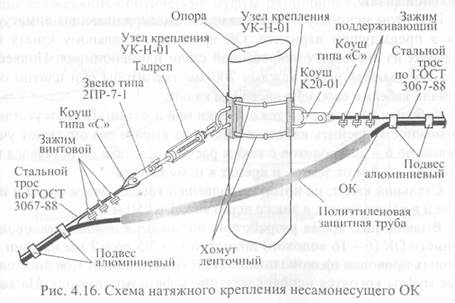

Для строительства ВОЛС местных сетей связи широко используется подвеска ОК с встроенным тросом (рис. 4.15) (внешним силовым элементом - ВСЭ) или подвеска кабеля скреплением к внешним несущим элементам (например, стальному канату). В обоих случаях используются те же кронштейны. устанавливаемые на опорах, что и при подвеске самонесущего ОК (рис. 4.16).

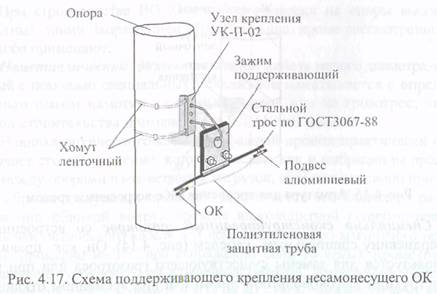

При подвеске ОК с ВСЭ анкерные и поддерживающие зажимы имеют другое конструктивное исполнение, обеспечивающее крепление и натяжение ОК (рис. 4.17).

При строительстве ВОЛС методом подвески ОК к внешнему стальному канату в первую очередь подвешивается и натягивается стальной канат.

При этом используется натяжная и поддерживающая арматура как в предыдущем варианте. ОК крепится к стальному канату на подвесах из листовой оцинкованной стали или алюминия. Подвесы устанавливаются через каждые 700 мм так, чтобы они плотно обжимали кабель и свободно висели на канате.

Кабель к канату крепится с вышки или лестниц. При отсутствии возможности крепить кабель к канату на высоте его опускают участками по 6 - 10 пролетов с таким расчетом, чтобы он оставался на высоте 1 - 1.5 м от земли, и крепят к нему кабель.

Стальной канат, на котором подвешен кабель, заземляется в начале и в конце линии, а также через каждые 250 м.

В настоящее время разработана технология навивки маловолоконного ОК (6 - 16 волокон! диаметром от 3.5 до 6,2 мм на один из фазных проводов низковольтных ЛЭП 6. 10 и 33 кВ. Соединительные муфты крепятся непосредственно к фазному проводу. На концах линии и в местах ответвления кабеля устанавливаются сводные изоляторы. Снижение стоимости монтажа достигается за счет следующих факторов:

- себестоимость производства тонкого, маловолоконного ОК, имеющего более простую структуру армирующих элементов, ниже чем у других кабелей такой же жильности;

- использование существующей инфраструктуры ЛЭП в качестве «кабельной канализации» облегчает проход препятствий;

- малая масса кабеля и навивочного оборудования позволяет обойтись ручным трудом и средствами малой механизации;

- добавки к ветровым и гололедным нагрузкам на опоры ЛЭП невелики, что позволяет не проводить работы по их усилению.

Преимуществами ВОЛС, построенных указанным способом, также являются:

- высокая надежность, практически совпадающая с надежностью ЛЭП;

- высокая скорость прокладки (несколько километров в день);

- высокая степень защиты от вандализма, так как все элементы находятся под напряжением.

После подвески строительных длин ОК производятся измерения затухания оптических волокон и оценивается их соответствие паспортным данным. Протоколы измерений представляются в Исполнительной документации по окончании строительства ВОЛС.

Для соединения оптических волокон подвешенных строительных длин применяются оптические муфты различной конструкции отечественного и иностранного производств.

4.1.6. Прочие методы прокладки оптических кабелей Прокладка кабеля внутри зданий

Для прокладки внутри зданий и объектов используют ОК различных конструкций. Их характерные особенности: неметаллические, без гидрофобного заполнения, легко монтируются в стесненных условиях, оболочка должна препятствовать распространению огня.

Одно и двухволоконные ОК обычно прокладывают вручную с соблюдением необходимых радиусов изгиба.

При горизонтальной прокладке, как правило, настилается фальшпол. Чтобы закрепить кабель непосредственно на стене, применяются крепежные планки и скобы. Часто кабели укладывают на стойках или в желобах.

Многоволоконные ОК прокладывают по готовым закладным устройствам, подобно электрическим кабелям связи. Однако в последнее время более широкое применение находит метод задувки ОК в заранее проложенные пластмассовые трубки.

Прокладка кабеля в системах дренажа

Несомненный практический интерес представляет зарубежный метод прокладки ОК в системах дренажа, когда кабель передвигается потоком жидкости. Его преимуществом по сравнению с методом задувки является факт существенного уменьшения трения, (4.19).

Это происходит потому, что кабель может частично плыть в жидкости.

Перед началом ввода оптического кабеля и его затяжки по всей длине трассы подготавливают смотровые колодцы. В каждом колодце устанавливают кабельные плечи и петли.

После чего с начального колодца в конечный пропускают кабельный замок, который под напором воды проходит по каналу. Возле дальнего колодца размещается катушка с оптическим кабелем конец которого крепится к замку. Затем происходит затяжка кабеля по всей длине трассы.

Прокладка ОК без вскрытия асфальтового покрытия

Не так давно нашел свое применение метод прокладки кабеля без вскрытия асфальтового покрытия. Он основан на том, что кабель укладывается непосредственно в асфальтовое покрытие, таким образом происходит экономия времени и денежных затрат на произведение работ.

Работы производятся в несколько этапов:

- резка асфальтового полотна;

- укладка кабеля;

- заделывание кабельного шва.

Подготовка асфальтового полотна начинается с разметки прохождения пути кабельной «канавки». После чего, машиной для резки асфальтового полотна, делается надрез глубиной 6-8 см, который промывается струей воды.

В подготовленную «канавку» укладывают оптический кабель, непосредственно разматывая его с кабельной катушки.

Заделку кабельного шва начинают с укладки металлического стержня, с помощью которого производится доступ к кабелю, в случае его повреждения. Далее прокладывают слой «Hold -down», после чего шов заливают битумом.

Для муфты в асфальте высверливают специальное отверстие. После монтажа кабеля муфту устанавливают в отверстие и фиксируют.

Данный метод позволяет производить прокладку одного километра оптического кабеля за день.

Удаление защитного покрытия

Как правило, оптические волокна, подвергающиеся сварке, имеют наружное защитное покрытие из различных эпоксиакрилатных лаков. Диаметр покрытия 250 мкм.

Наиболее известный метод удаления покрытия - механический. Первоначально было распространено удаление лаков при помощи лезвия, толщиной 0,3 мм, но данный способ приводил к появлению различных микротрещин на поверхности оболочки волокна и, как следствие, вызывал уменьшение надежности соединения.

В настоящее время для этой цели (снятия защитной оболочки) используются специальные инструменты - стрипперы. Они наносят минимальные повреждения волокну, и надежность соединения при их использовании очень высока.

Компания Furukawa разработала и производит термостриппер S-218 для организации сварных соединений (рис. 4.21) высокой прочности (20 Н).

Защитное покрытие удаляется за счет термического нагрева. Устройство может быть применено для ОВ любого диаметра. При диаметре защитного покрытия ОВ до 990 мкм обычно пользуются для его удаления стрипперами типа No-Nik или Corning (рис. 4.22).

Каждый производитель ОВ указывает усилие, необходимое для снятия защитного покрытия волокна, обычно это 3,0 Н.

Иногда используется метод удаления защитного покрытия при помощи химических растворителей Растворитель (например, ацетон) подогревался до температуры +50°С и в него на 1 мин погружали конец оптического волокна. Защитная оболочка за время выдержки полностью растворялась в растворителе. В настоящее время этот метод не применяется из-за сложности и опасности применения.

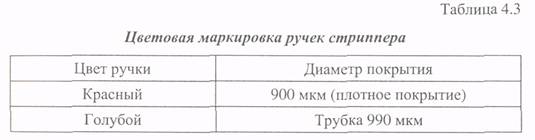

Необходимо отметить, что стрипперы типа No-Nik имеют цветовую маркировку в зависимости от диаметра покрытия, которое необходимо удалить. Цветовая маркировка приведена в табл. 4.3.

Скол торца оптического волокна

Скалывание ОВ необходимо для получения чистой и ровной поверхности торцов для сваривания. Поверхность скола должна быть перпендикулярна к оси волокна с погрешностью менее одного градуса. Для скалывания ОВ немного растягивают и изгибают, а затем прикасаются к нему алмазным резцом. При этом волокно мягко скалывается в точке касания. Все это делается при помощи специального инструмента. Длина очищенного от покрытий и сколотого конца ОВ составляет 8...16 мм.

В тех случаях, когда не требуются минимальные показатели потерь в местах стыков, например при строительстве локальных компьютерных сетей можно использовать механические скалыватели (рис. 4.23).

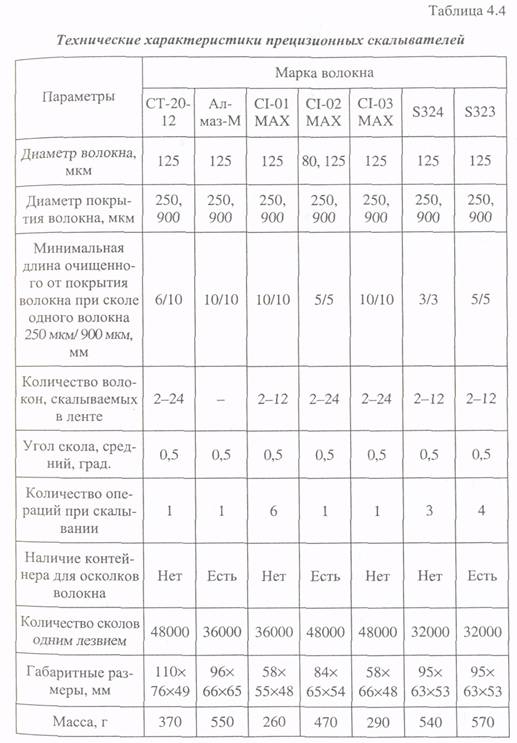

Современные прецизионные скалыватели (рис. 4.24) предназначены для высококачественного скалывания (0,5°) одномодовых и многомодовых волокон, особенно в случаях, когда предъявляются повышенные требования к сварным соединениям, например, при монтаже магистральных линий связи.

Для соединения ОВ в ОК применяют:

- сварку ОВ;

- соединение с помощью механических сростков.

повышенные требования к сварным соединениям, например, при монтаже магистральных линий связи. Для соединения ОВ в ОК применяют:

- сварку ОВ;

- соединение с помощью механических сростков.

Юстировка и сварка оптических волокон

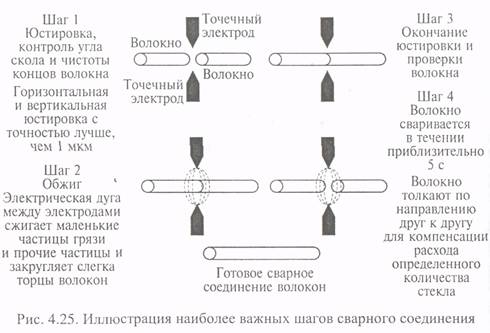

Процесс сварки ОВ в современных сварочных аппаратах может быть представлен следующим образом. Концы волокон устанавливаются друг относительно друга, каждое волокно фиксируется в подвижном V-образном блоке с магнитными зажимами.

В большинстве современных сварочных аппаратов весь процесс является автоматическим. С помощью микропроцессора и электронной технологии сканирования концы волокон юстируются друг относительно друга с точностью 1/10 000 мм.

Юстировка также контролирует угол скола и чистоту концов волокна. Концы волокна нагреваются с помощью электрической дуги между двумя точечными электродами и затем соединяются вместе образуя единое целое.

В процессе сварки берут определенное количество электронных сканированных изображений, которые можно наблюдать визуально.

Система управления процессом соединения ОВ

Качество сварного соединения зависит от подготовки торцевой поверхности ОВ, обеспечиваемой устройством скалывания ОВ, и режима сварки, задаваемого оператором по одной из имеющихся в памяти сварочного аппарата программе или устанавливаемого вручную (рис. 4.25).

Сварочные аппараты с автоматической юстировкой по оболочке волокон (как правило, осуществляемой за счет установки ОВ в прецизионных V-образных канавках) могут обеспечить достаточно низкие потери при сварке как многомодовых. так и одномодовых ОВ при хороших геометрических параметрах ОВ. Недостаточная точность юстировки одномодовых ОВ такими сварочными аппаратами компенсируется выравниванием ОВ в процессе сварки силами поверхностного натяжения. Поэтому такие сварочные аппараты могут быть использованы в качестве вспомогательного оборудования при измерениях ОК с одномодовыми ОВ в процессе входного контроля, при аварийно-восстановительных работах и т.д.

Сварочные аппараты с автоматической юстировкой ОВ по сердцевине обеспечивают минимизацию вносимых потерь соединений одномодовых ОВ. Такие аппараты, обеспечивающие автоматическую юстировку ОВ с коррекцией эксцентриситета ОВ, оснащены микропроцессорным управлением весьма высокого интеллектуального уровня, позволяющим анализировать результаты оптических измерений, структуру ОВ, моделировать процесс сварки с установкой необходимых параметров с учетом типа свариваемого ОВ.

Сварочные аппараты для оптических волокон могут быть оборудованы различными системами управления процессом соединения: PAS-система Profile Alignment System) - система юстировки по профилю волокна, LID (Local light Injection and Detection) - локальный ввод излучения и его обнаружения, CDS - система детектирования сердцевины. Некоторые модели могут насчитывать до трех различных систем.

PAS – система

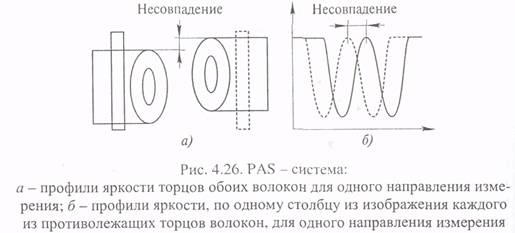

PAS-система оценивает изображение торцов волокон при помощи системы анализа видеоизображения (система совмещения по геометрическим размерам - юстировка по профилю волокна).

Изображения торцов волокон в двух ракурсах (по оси х и по оси у) снимаются двумя оптическими системами с двумя ТВ-камерами. При проведении анализа видеоизображение преобразуется в цифровую форму и полученные данные используются для определения положения сердцевины, оценки качества торцевой поверхности (рис. 4.26) и для обнаружения загрязнений (грязь и пыль).

При управлении совмещением система PAS выполняет построение вертикальных и горизонтальных профилей яркости видеоизображения. Эти профили содержат информацию обо всех визуально различимых свойствах соединяемых волокон (таких как затененные области в районе центра волокна, возможные повреждения, взаимное смещение волокон, а также частицы пыли и загрязнений).

Метод взаимной корреляции позволяет с высокой точностью вычислить положение волокна по профилям яркости для двух направлений измерения волокна. На рисунках иллюстрируется рассматриваемый пример: показаны вертикальные профили яркости двух видеоизображений и их типичное взаимное расположение для пары волокон, противолежащие торцы которых смещены в одной плоскости.

Полная картина отклонения (несовпадение) определяется с использованием функции кросс-корреляции по всем профилям яркости на всем сечении волокна.

В сварочном аппарате используются данные смещения, полученные до и после операции сварки, с целью определения потерь в выполненном соединении.

Система PAS позволяет во всех сварочных аппаратах выполнить быстрое предварительное совмещение с автоматической компенсацией отклонения по углу скалывания в пределах до 2,5° между торцами обоих волокон, а также определить неверное расположение волокон. Благодаря этому работы по повторной подготовке волокон к соединению сводятся к минимуму.

LID-система

Использует метод измерения, позволяющий выполнить следующее (рис. 4.27):

• высокоточное совмещение сердцевин волокон;

• автоматическое управление временем сварки AFC;

• измерение потерь в соединении (измерение, проходящей через соединение, мощности);

• автоматическое детектирование типа волокон за счет сканирования в ближнем поле.

Свет в одномодовом диапазоне с длиной измерительной волны 1300 нм вводится в сердцевину оптического волокна при помощи левого ответвителя на изгибе волокна (передатчика) и выводится из другого волокна при помощи правого ответвителя на изгибе волокна (приемника).

Чем больше перекрываются сечения волокон на стыке, тем сильнее интенсивность проходящего через стык сигнала. А это означает, что волокна точнее выровнены. Система LID пригодна для использования со всеми поставляемыми на рынок типами волокон с диаметром первичного покрытия 250 мкм. LID-система может применяться для соединения оптических монтажных шнуров с диаметром покрытия свыше 250 мкм в плотной буферной оболочке при помощи pigtail переходников.

Сила света, передаваемого через соединение, оценивается во время сварки системой AF (автоматическое управление временем сварки), которая завершает операцию сварки после достижения наилучших возможных показателей пропускания. При этом учитываются характеристики волокна, состояние электрода и переменные условия окружающей среды (влажность, барометрическое давлсние, температура и т. п.) для достижения минимально возможных потерь в каждом отдельном соединении (рис. 4.28).

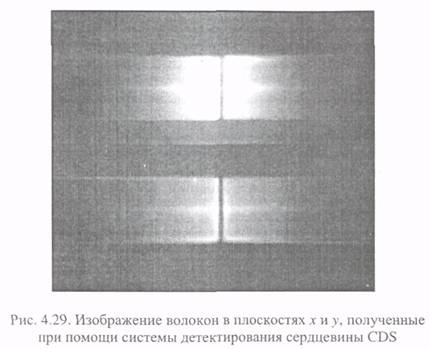

Система детектирования сердцевины CDS

Подобно LID-системе, система CDS обеспечивает совмещение сердцевин волокон по 3-м осям, гарантируя за счет этого минимальные потери в соединении.

Процесс детектирования сердцевины CDS основывается на анализе положения и размера сердцевин волокон на изображении области соединения.

Короткий дуговой разряд вызывает свечение волокна. Из-за различного содержания примесей в сердцевине волокна оно светится ярче оболочки.

Для более точной оценки это изображение формируется двумя камерами и оптическими системами, отдельно по оси х и по оси у. Микропроцессор сварочного аппарата анализирует изображения и определяет по ним геометрические параметры волокна. Таким образом определяются трехмерные координаты расположения сердцевин в торцевых частях обоих волокон. На основании этой информации выполняется совмещение соединяемых волокон по сердцевине (рис. 4.29).

Если положение сердцевины в волокне настолько неконцентрично, что требует взаимного смещения наружных частей волокон, вводится соответствующая коррекция, призванная скомпенсировать эффект самоцентрирования.

При выполнении оценки потерь соединения в расчетах учитывается взаимное смещение волокон с целью оптимизации корреляции между отображаемым и реальным значениями.

Сварочное оборудование для оптических волокон

Лидерами производства аппаратов для сварки ОВ в настоящее время являются фирмы Fujikura, Furukawa, Ericsson, Corning Cable Systems. Общий вид сварочных аппаратов Fujikura FSM-50S и FSM-17S представлен на рис. 4.30, и 4.31.

Сварочные аппараты используют удобное меню и программу, совместимую со всеми современными компьютерными системами.

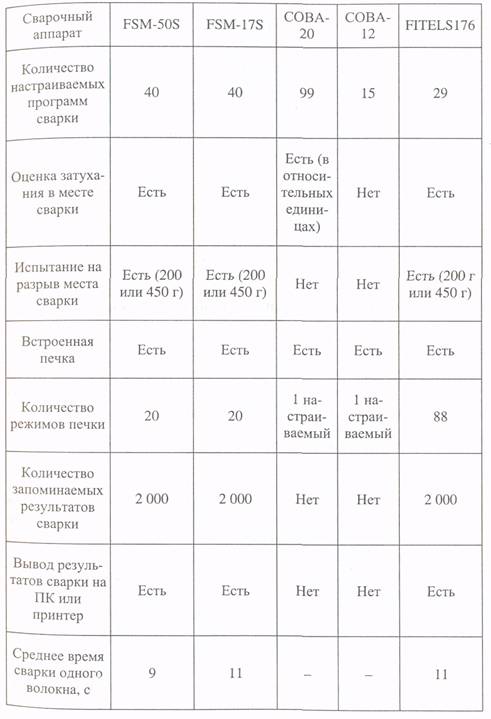

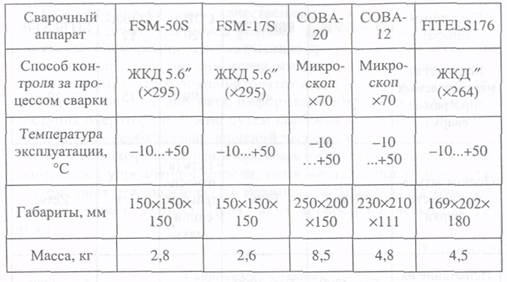

Набор функций и параметров аппаратов разных производителей в общих чертах один и тот же что отражено в табл. 4.5.

Качественные волокна можно сварить любым современным аппаратом с затуханием, укладывающимся в допустимые нормы.

Если волокна не очень качественные - старые, проложенные пять, а то и десять лет назад, условия прокладки не самые благоприятные (промерзание почвы, высокие грунтовые воды и т.д.), то на первый план выходит сам метод оценки и юстировки волокон.

За счет того, что волокна находятся под постоянным контролем оптической системы аппарата, информация сохраняется в памяти и доступна оператору и можно путем подборов программ и параметров добиться необходимых значений затухания.

Наряду с современными сварочными аппаратами (см. таб. 4.5) существуют упрощенные модели, которые не имеют большинства современных технологических новинок, но могут достаточно хорошо сваривать волокна. Цена таких аппаратов в несколько раз ниже.

Сварочные аппараты компании Ericsson

Аппарат FSU AccessMAN производства компании Ericsson предназначен для локальных и городских линий связи, что отражено в названии. Он разработан на базе предыдущей модели - FSU975 путем упрощения программного обеспечения. При этом основной метод юстировки и оценки волокон у него сохранен.

Сварочные аппараты компании Fujikura

Полностью автоматический сварочный аппарат Fujikura FSM-50S обладает высоким быстродействием и точностью определения потерь в сварном соединении (рис. 4.30). Проводит сварку всех типов оптических волокон. Повышенная защита от ветра позволяет использовать аппарат в полевых условиях.

Компактный сварочный аппарат среднего класса Fujikura FSM-17S предназначен для монтажных работ на оптических линиях связи (рис. 4.31). Малые габариты и масса, наличие емкой аккумуляторной батареи, повышенная защита от ветра позволяют эффективно использовать FSM-17S в полевых условиях.

Особенности.

• система выравнивания волокон с помощью V-образных канавок;

• двухсторонняя (продублированная) система управления;

• наличие двух вариантов узла зажима волокон: несъемный (с магнитными прижимами) и посредством съемных держателей волокна;

• самодиагностика состояния аппарата;

• русифицированное программное обеспечение;

• возможность различных способов электропитания аппарата.

Сварочные аппараты компании Corning Cable Systems

Особенности серии i (рис. 4.32,а):

• встроенный ПК;

• сенсорный экран;

• встроенная GPS;

• исключительное удобство для пользователя;

• разнообразные дополнительные функции. Особенности серии р. (рис. 4.32,5):

• компактная конструкция;

• выдвижные аккумуляторы;

• универсальность в работе.

Зашита мест сварных соединений

Сварные соединения ОВ защищают от внешних воздействий преимущественно термоусаживаемыми защитными гильзами.

Термоусаживаемая защитная гильза представляет собой отрезок термоусаживаемой трубки, внутри которой размещены трубка из сополимерного клея-расплава и упрочняющих стерженей в виде отрезков проволоки из нержавеющей стали.

Перед сваркой волокон гильзу надевают на один из сращиваемых концов ОВ.

После сварки ее надвигают на место соединения и нагревают. В процессе нагрева и усаживания трубки сололимерный клей расплавляется и уплотняется вокруг ОВ. Несущий металлический элемент надежно защищает ОВ от изгиба внутри термоусаживаемой трубки.

Механические соединители

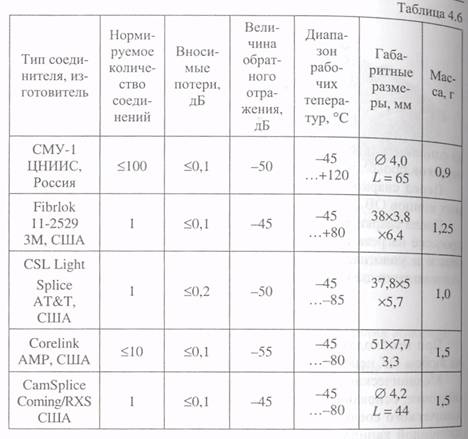

При необходимости быстрого соединения оптических волокон на любом ОК используют механические соединители (табл. 4.6).

Механические соединители ОВ обеспечивают юстировку ОВ по оболочке, основанную, как правило, на наличии в конструкции механического соединителя прецизионных V-образных канавок, прецизионной капиллярной трубки или же на обеспечении фиксации ОВ между тремя прецизионными стержнями (рис. 4.33).

Содинители Fibrlock показаны на рис. 4.34.

Снижение вносимых оптических потерь из-за воздушного зазора на стыке ОВ в механическом соединителе обеспечивается за счет ввода иммерсионного геля, имеющего коэффициент преломления, согласованный с коэффициентом преломления материала ОВ.

В связи с ухудшением со временем характеристики за счет деградации иммерсионного геля, а гак же температурной зависимости потерь, механические соединители применяются в основном при проведении аварийно-востановитсльных работ, а также для временных подключений к волокнам ОК при проведении измерений.

Потери, вносимые механическим соединителем, определяются в основном геометрическими характеристиками самих ОВ и прицензионностью конструкции соединителя.

Соединение при помощи клея

Основным фактором, сдерживающим внедрение соединения ОВ методом склеивания, является отсутствие клея-заполнителя с оптическими характеристиками, близкими к кварцу, и способного за короткое время обеспечить жесткое фиксирование ОВ в конструкции соединителя. Применяемые в большинстве случаев клеи основе эпоксидных компаундов, обладающие хорошими оптическими и прочностными характеристиками, имеют время полимеризации 2-24 ч.

При повышенной влажности, что характерно для полевых условий, этот процесс еще более замедляется. Известен способ, когда для быстрого протекания реакции полимеризации в эпоксидную смолу марки Э-20 включают добавки алюминиевой пудры (около 5% объема смолы), создают необходимые температурные условия и подвергают сросток ультрафиолетовому облучению. Для этого сросток помешают в специальную камеру. На практике при строительстве и эксплуатации ВОЛС данный метод практически не применяется.

4.2.3. Конструкции муфт и особенности их монтажа

Общие сведения

После того, как выполнена сварка ОВ, строительные длины (Ж соединяют при помощи соединительных (кабельных) муфт (рис. 4.35). Размеры и конструкция муфт должны быть такими, чтобы ОВ были защищены от действия окружающей среды, а внутри муфт имелось достаточно места для размещения сварных соединений и запаса ОВ с необходимым радиусом изгиба. Кроме того, в конструкции муфты должны быть предусмотрены детали для закрепления наружной оболочки и бронепокровов ОК, узлы для обеспечения механической непрерывности силовых элементов и устройства для обеспечения в случае необходимости электрической связи и заземления.

Основные требования к конструкциям соединительных муфт изложены в Рекомендациях МСЭ-Т. Дополнительно необходимо учитывать условия их работы (в колодцах кабельной канализации, непосредственно в грунте, на опоре, под водой или в помещении), которые определяют особенности монтажа и последующей эксплуатации.

Необходимо учитывать также совместимость конструкций и материалов ОК и муфты, электрохимические реакции между ними недопустимы.

Наибольшей эксплуатационной надежностью должны обладать те элементы муфт, которые осуществляют защиту ОВ от механических воздействий и проникновения воды. В конструкции муфты всегда предусматриваются кассеты, предназначенные для размещения и фиксации сварных соединений ОВ. Для размещения резервных ОВ устанавливают дополнительные кассеты. Узлы заделки бронепокровов защищают от проникновения воды под броней.

В процессе монтажа строительных длин, независимо от способа строительства линейного тракта ВОСП, постоянно обеспечивается контроль качества выполненных сварных соединений. Одновременно проводят измерения оптического затухания в линии с целью выявления возможных повреждений ОВ.

Все монтажные работы проводят в соответствии с инструкциями и руководствами заводов-изготовителей по монтажу конкретных типов ОК и соединительных муфт.

Многообразию ОК и условий их прокладки и эксплуатации соответствует такое же многообразие видов оптических муфт и комплектов для их монтажа, установки и защиты. В соответствии с условиями прокладки и назначением кабеля также различаются места монтажа и размещения оптических муфт. Муфта может размещаться, например, на дне реки, в болоте, котловане, колодце, коллекторе, в помещении ввода кабелей на АТС, на опорах контактных сетей или ЛЭП и т.д.

Во всех местах установки требуется жестко закрепить муфту и технологический - запас сращиваемых ОК, а также обеспечить механическую защиту муфты там, где это необходимо. По условиям последующей эксплуатации для ОК с медными жилами может быть обеспечен вывод проводов заземления для периодических измерений сопротивления изоляции наружных оболочек.

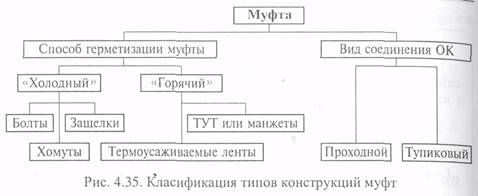

Конструктивно муфты отличаются способом герметизации, а также видом соединения строительных длин (проходная или тупиковая).

Холодный способ герметизации наружных частей муфт осуществляется с помощью:

- болтов;

- хомутов;

- защелок.

Горячий способ герметизации наружных частей муфт предусматривает применение нагрева (огнем или горячим воздухом) термоусаживаемых материалов:

- термоусаживаемых трубок (ТУТ);

- термоусаживаемых манжет (ТУМ);

- термоусаживаемых лент (ТУЛ).

В ряде конструкций одновременно используются методы «холодного» и «горячего» способов герметизации муфт.

Что касается деления муфт по типу соединения строительных длин, то различают:

- проходные муфты, в которых ОК вводятся с двух сторон;

- тупиковые муфты, в которые ОК вводятся с одной стороны.

Однако следует учитывать, что конструкции многих проходных муфт позволяют использовать их и как тупиковые, осуществляя ввод ОК только с одной стороны. В этом случае отверстие с другой стороны муфты закрывают специальными заглушками (USCO 4-6) или заказывают муфты, у которых с обеих сторон имеются заглушённые патрубки (МОГ-М, МОГу-М).

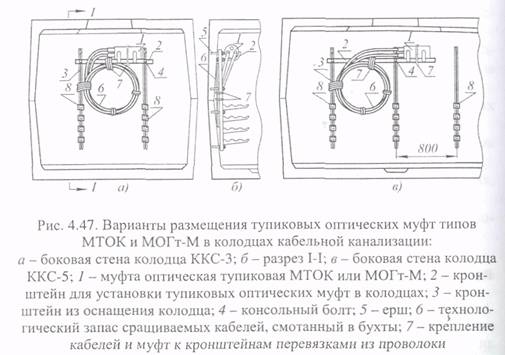

Муфты тупикового типа обладают рядом преимуществ перед проходными муфтами, например, при их установке в грунт не возникают изгибающие и осевые напряжения, в тупиковых муфтах проще производить соединение элементов муфты и ремонтные работы. Тем не менее встречаются условия, где применение тупиковых муфт связано с дополнительными затратами, например в колодцах кабельной канализации. Поэтому в настоящее время применяются оба этих типа муфт.

По типу конструктивных элементов оптическая муфта состоит из следующих элементов: - деталей для закрепления наружной оболочки ОК;

- узлов для обеспечения электрической непрерывности и механической прочности силовых элементов конструкции ОК;

- кассет для укладки и защиты сварных или механических соединений ОВ, а также технологического запаса волокон;

- узлов для вывода проводов заземления.

Базовые требования к конструкциям муфт изложены в рекомендациях МСЭ-Т. Большое влияние на конструкцию муфты оказывает се назначение и условия эксплуатации. Независимо от этого, все современные конструкции должны обеспечивать следующее:

- простоту и надежность монтажа ОК (заделку бронспокровов и центрального силового элемента - ЦСЭ);

- минимально допустимые радиусы изгиба ОВ (не менее 30 мм), надежное закрепление мест соединения и выкладку ОВ в кассетах;

- выкладку запаса модулей для компенсации изменения длины ОВ в зависимости от изменения температуры в интервале от -60 до +70°С;

- возможность ввода дополнительного ОК в смонтированную муфту;

- возможность ввода кабеля транзитом или через разветвительные соединения;

- механическую прочность корпусов и внутренних деталей муфт;

- возможность установки защитных кожухов, предохраняющих муфту от ультрафиолетового (солнечного) излучения или от актов вандализма;

- герметичность в условиях воздействия окружающей среды (температуры, атмосферных факторов, наличия грунтовых вод и т.д.);

- сохранение параметров надежности на весь период эксплуатации;

- ремонтопригодность.

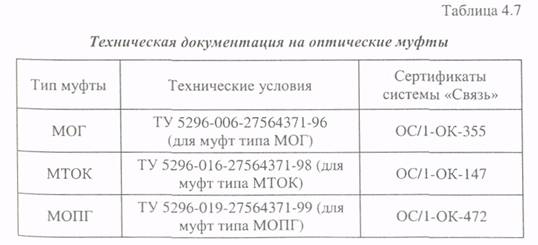

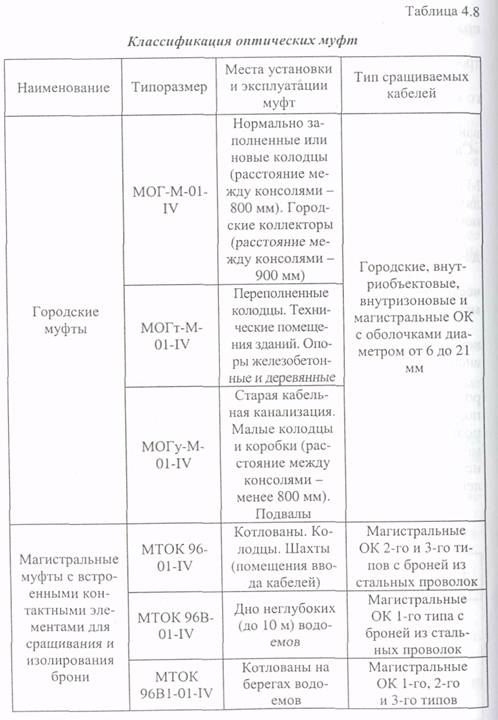

Оптические муфты

Муфты по сращиваемому кабелю и месту эксплуатации можно разделить на следующие типы:

- городские муфты;

- магистральные муфты (с встроенными контактными элементами для сращивания и изолирования брони кабеля);

- универсальные муфты (с комплектами для ввода ОК, которые подбираются по конструкции кабелей);

- магистральные муфты для ОК, встроенных в грозозащитные тросы ЛЭП;

- магистральные муфты для комбинированного железнодорожного кабеля.

Различные конструкции муфт для оптического кабеля рассматриваются на примере муфт, разработанных и выпускаемых компанией «Связьстройдеталь».

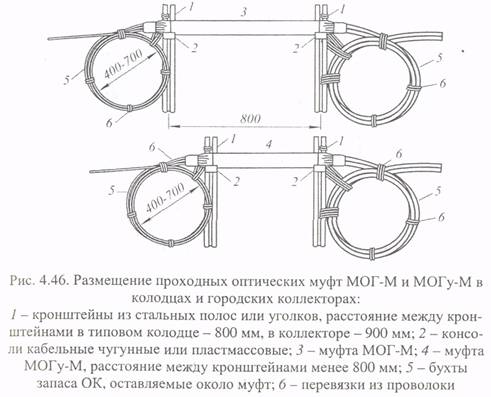

Оптические муфты МОГ-М, МОГу-М, МОГт-М, МТОК 96/48, МТОК 96Т и другие обеспечивают возможность укладки их на консолях и специальных кронштейнах в типовых колодцах, коллекторах и помещениях ввода кабелей на АТС.

Оптические муфты МТОК 96-O1-TV и другие, предназначенные для размещения в котлованах, обеспечивают:

- возможность электрического соединения экранов или металлических силовых элементов сращиваемых ОК конструктивными элементами сечением не менее 2,5 мм2;

- возможность выводов проводов от металлических элементов конструкции ОК, раздельно для каждого ОК, для подключения к внешнему заземлению.

Оптические муфты для ОК. подвешиваемых на опорах ЛЭП, городского хозяйства и контактных сетей электрифицированного транспорта, обеспечивают возможность их подвески на опорах, а также подвески технологических запасов сращиваемых ОК. При необходимости муфты оснащаются защитными кожухами. При монтаже самонесущих ОК используются муфты типа МТОК, а при монтаже кабелей ОКГТ - муфты типа МОПГ.

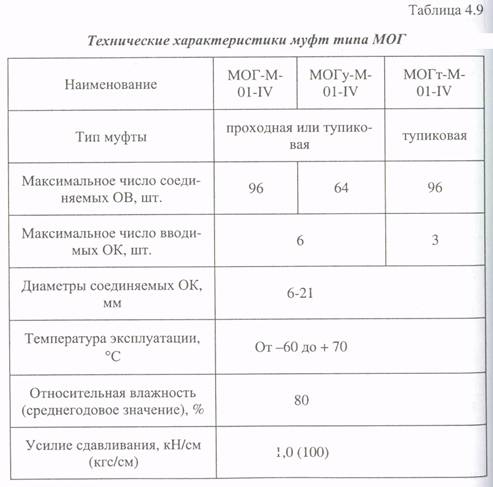

Муфты оптические городские типа МОГ

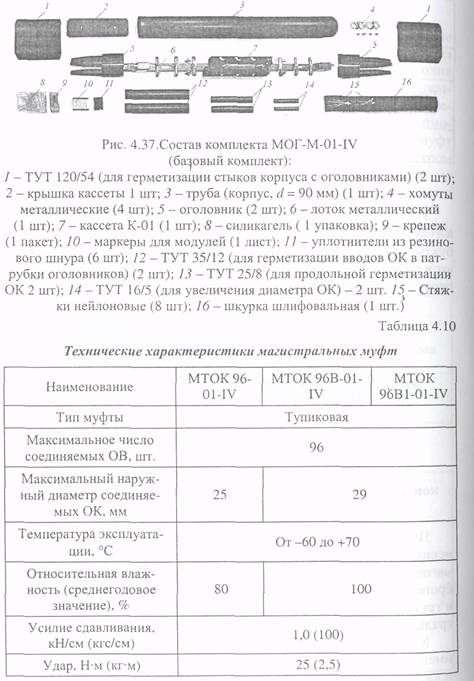

Муфты типа МОГ-М представляют собой модернизированные муфты серии МОГ. Основой муфт типа МОГ-М является лоток из нержавеющей стали, в середине его установлена и закреплена одна кассета с крышкой. Лоток оснащен узлами крепления для центральных силовых элементов вводимых ОК. На концах лотка имеются два приваренных кронштейна, к которым крепятся с помощью стальных хомутов все вводимые в муфту ОК. Корпус муфт выполнен в виде трубы из высокопрочной пластмассы диаметром 90 мм и толщиной 3 мм. Оголовники муфт, изготовленные из прочной пластмассы и имеющие по три заглушённых конических патрубка, жестко закрепляются на концах лотка.

Муфта МОГ-М-01-IV

Устанавливается в типовых колодцах кабельной канализации и в городских коллекторах на консолях (рис. 4.36, 4.37). При этом бухты запаса оптического кабеля диаметром 400-700 мм размещают в промежутке между стенкой колодца и кабелями, лежащими на первых местах консолей.

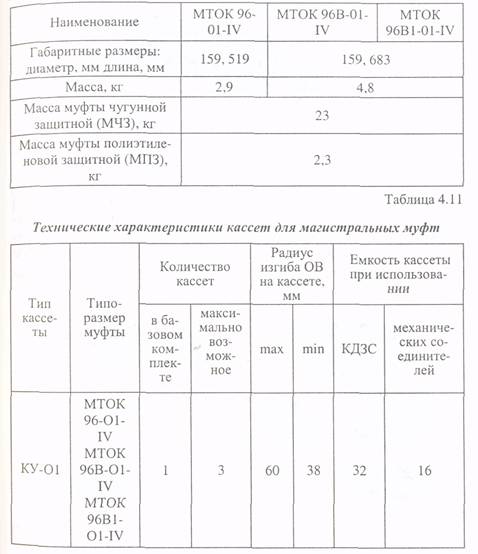

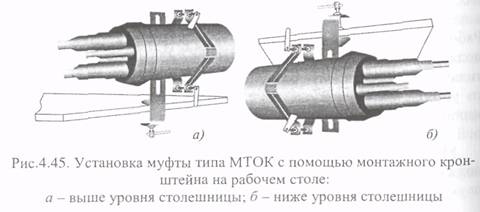

Магистральные муфты типа МТОК с встроенными контактными элементами для сращивания и изолирования брони кабеля

Пластмассовые муфты тупикового типа многократного применения предназначены для прямого и разветвительного сращивания магистральных и внутризоновых оптических кабелей с различными бронепокровами, прокладываемых в кабельной канализации, в грунтах всех категорий, включая вечную мерзлоту и водные преграды глубиной до 10 м.

Муфты МТОК 96-01-IV, МТОК 96B-01-IV и МТОК 96B1-01-IV имеют одинаковые оголовники, контактные элементы, кронштейны и кассеты. Отличаются они только комплектами для ввода ОК.

Муфта МТОК 96-01-IV

Предназначена для монтажа оптических кабелей 2-го и 3-го типов, прокладываемых в грунте. Для ввода ОК используются комплекты, которые обеспечивают надежную фиксацию проволочной брони оптических кабелей и продольную герметизацию вводов кабелей в муфту «холодным» способом. Муфта позволяет разместить до трех кассет на 96 сростков ОВ (рис. 4.38).

Муфта МТОК 96B-01-IV

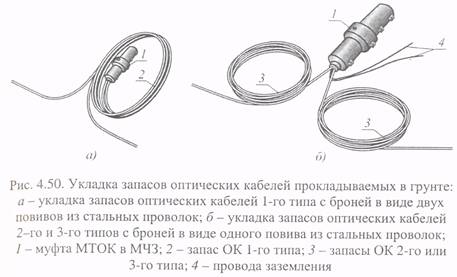

Муфта используется при монтаже кабеля 1-го типа, имеющего двойную проволочную броню, проходящего через водные преграды, болота и зону вечной мерзлоты, при этом обязательно применение чугунной защитной муфты (МЧЗ). Муфта МТОК 96B-0MV выполняет функции только соединительной муфты и оснащена деталями для ввода подводного ОК (рис. 4.39, 4.40).

Крепление ОК, выходящих из муфты, производится с по мощью комплекта для фиксации подводного кабеля, включающего кронштейн и фиксатор кабелей (рис. 4.41).

Муфты защитные Муфта чугунная защитная (МЧЗ)

Применяется с целью дополнительной защиты муфт типа МТОК, Размещаемых в котлованах, на дне рек, озер и болот (рис. 4.42).

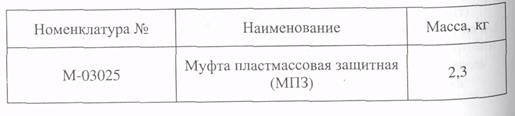

Муфта пластмассовая защитная (МПЗ)

Пластмассовая защитная муфта (МПЗ) предназначена для тех же целей, что и чугунная защитная муфта (МЧЗ), но имеет ряд преимуществ (рис. 4.43). Во-первых, масса пластмассовой муфты гораздо меньше, что значительно облегчает непосредственное ее применение и транспортировку. Во-вторых, стоимость пластмассовой муфты ниже чугунной.

Муфта МПЗ изготавливается из высокопрочной пластмассы (модифицированного полипропилена), стойкой к ударным нагрузкам при низких температурах, благодаря чему в большинстве случаев она может применяться взамен чугунной защитной муфты.

При этом обеспечивается высокая эксплуатационная надежность и стойкость к климатическим факторам и ударным нагрузкам. Температура эксплуатации муфты МПЗ от -60 до +70°С. Муфта прошла все необходимые испытания и имеет сертификат Минсвязи России.

Заземление брони OK

Контейнер проводов заземления (КПЗ) заменяет столбики КИП и предназначен для осуществления периодических измерений значения сопротивления изоляции шлангов ОК и подачи сигнала генератора по броне ОК при поиске мест повреждений шланга (рис. 4.44).

Контейнер проводов заземления закапывается в землю над муфтой на глубине 20 см от поверхности земли и защищается отрезком асбестоцементной трубы диаметром 100 мм.

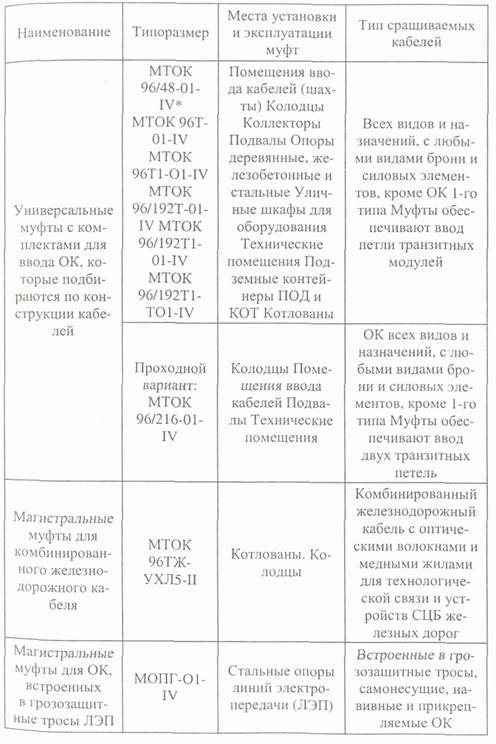

Универсальные оптические муфты типа МТОК

Предназначены для прямого и развствительного сращивания всех видов оптических кабелей, с любыми видами брони и силовых элементов:

• подвесных самонесущих OK с повивом из синтетических нитей или с броней из стекло пластиковых прутков;

• ОК с металлическим гофрированным бронепокровом (или без бронепокровов);

• ОК 2-го и 3-го типов с бронепокровом из металлической проволоки при прокладке их в грунте с введением "транзитной" петли в муфту, а также в кабель ной канализации;

Универсальность муфт заключается в том, что они могут использоваться и как магистральные, и как городские муфты, так как их можно:

• подвешивать на опорах ВЛС, ЛЭП, контактной сети железных дорог, городского электрохозяйства и осветительных сетей;

• укладывать в подземные контейнеры ПОД или КОТ при прокладке ОК в ЗПТ;

• устанавливать в колодцах, коллекторах на специальных кронштейнах;

• укладывать в котлованы в защитных муфтах МЧЗ или МЧЗ.

Условия приемки в монтаж проложенных оптических кабелей

При приемке проложенного оптического кабеля в монтаж необходимо проверить длину технологических запасов, оставленных для монтажа муфт.

Длины запасов ОК должны обеспечивать возможность их подачи в зону, удобную для организации рабочего места монтажников, например, в монтажную машину из котлована или колодца, в проход коллектора, на рабочий стол, установленный возле оконечного устройства.

Длина запаса с каждой стороны проложенного кабеля должна быть не менее:

а) на муфте, монтируемой в котловане, -15 м;

б) на муфте, монтируемой в колодце, -13 м;

в) на муфте, монтируемой в коллекторе, - 7 м;

г) на муфте, монтируемой в помещении ввода кабелей на АТС, -7 м;

д) на муфте, монтируемой на опоре, - 20 м;

с) на муфте, монтируемой в подземном контейнере, - 20 м. Конец кабеля, который обжимался кабельным чулком при прокладке, должен быть отрезан.

Концы кабелей, оставляемых в месте будущего монтажа муфт, должны быть герметично заделаны. Запасы кабелей следует смотать в бухты, которые должны быть убраны к стенке колодца или коллектора за существующие кабели и подвязаны к кронштейнам. Запасы кабелей, проложенных в грунте, должны быть размешены в траншеях и присыпаны грунтом. Место будущего котлована должно быть отмечено условным знаком или электронным маркером.

В вертикальных шахтах и во внутренних помещениях АТС линейные оптические кабели и станционные оптические кабели и шнуры должны быть проложены по специальным металлоконструкциям, предназначенным именно для них.

Линейный ОК должен прокладываться в ЛАЦ и других помещениях АТС с таким расчетом, чтобы после монтажа оптических оконечных устройств, в стойках, на которых установлены эти устройства, оставался запас ОК для одной полной переделки оконечного устройства. Место расположения запаса определяет служба эксплуатации сети с учетом конструкций оптических оконечных устройств и типа металлоконструкций (желоба или решетки) в данном помещении АТС.

Организация рабочего места для монтажа оптических муфт

Монтаж оптических муфт на кабелях местных сетей связи, как правило, производят в специально оборудованной монтажной машине на базе автомобиля повышенной проходимости с кузовом микроавтобуса или КУНГ.

Допускается производство монтажа оптических муфт в колодцах, городских коллекторах, помещениях ввода кабелей на АТС, в палатках, установленных около колодцев, котлованов или опор. Рабочие места, подготовленные в перечисленных выше условиях, Должны быть сухими, должны иметь достаточное освещение и вентиляцию и обеспечивать размещение рабочего стола для сварочного устройства и мест для двух монтажников. Температура окружающего воздуха на рабочем месте должна быть такой, при которой возможна нормальная работа оборудования и приборов.

Монтаж и контрольные измерения в процессе монтажа муфт Должна производить группа, состоящая из инженера-измерителя. Двух монтажников и водителя монтажной машины.

Перед монтажом муфт сращиваемые строительные длины ОК, проложенные в канализации, в грунте, или подвешенные на опорах, должны быть проверены на соответствие оптических характеристик волокон паспортным данным. На бронированных ОК, проложенных в грунте, сопротивление изоляции наружных оболочек проверяется на соответствие установленным нормам.

Монтажу подлежат только тс ОК, у которых после прокладки все проверяемые характеристики соответствуют паспортным данным и установленным нормам.

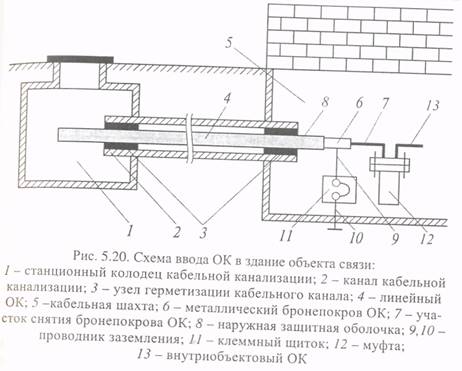

Концы сращиваемых ОК, при любом месте размещения муфты, подают к организованному рабочему месту (в монтажную машину, в палатку и т.п.), разделывают и выполняют монтаж в соответствии с руководством по монтажу муфты данного типа. Допускается выполнение разделки кабеля и подготовки комплектов для ввода ОК в муфты на открытом воздухе. Смонтированные комплекты для ввода ОК вводят в муфты, закрепляют и после этого готовые к монтажу муфты подают в монтажную машину или палатку.