Узбекское агентство связи и информатизации.

Ташкентский Университет информационных технологий.

Кафедра ТСП

Методическое пособие

к учебной практике

для студентов по направлению обучения

5522200 «телекоммуникации».

Ташкент - 2010

Методическое пособие к практическим занятиям по

учебной практике по дисциплине ТСП для студентов бакалавриатуры

по направлению обучения 5522200 «Телекоммуникации».

Общее руководство и

ответственный редактор Р.И. Исаев

Составитель:

старший преподаватель кафедры

Телекоммуникационные системы

передачи Л.П. Былдина

Методическое пособие выполнено в соответствии с

учебной программой ТУИТ для подготовки бакалавров по направлению обучения 5522200

«Телекоммуникации».

Ташкентский Университет информационных

технологий 2010 год

Введение

Данное

методическое пособие предназначено для знакомства студентов с элементной базой

и получения практических навыков сборки электрических схем.

Курс

проводится в течении семестра в виде

лабораторно-практических занятий на которых студенты кратко знакомятся с

теорией и проводят практические работы по проверке деталей, пайке и монтажу

электрических схем.

В процессе

изготовления и эксплуатации техники ТСП приходится сталкиваться с множеством

проблем, требующих разрешения.

В

результате прохождения учебной практики студенты должны приобрести определенные

навыки, которые способствуют к более эффективному приему знаний, преподаваемых на

аудиторных занятиях.

Один из

разделов посвящен правилам безопасности, с которыми необходимо ознакомится,

прежде чем приступать к учебной практике.

Оглавление

Занятие - 1.

Изучение резистора.

Занятие - 2.

Изучение конденсатора.

Занятие - 3.

Изучение катушки индуктивности.

Занятие - 4.

Изучение трансформаторов.

Занятие - 5.

Изучение коммутационных изделий.

Занятие - 6.

Изучение диодов и полупроводниковых диодов.

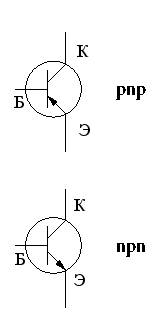

Занятие - 7.

Изучение полевых и биполярных транзисторов.

Занятие - 8.

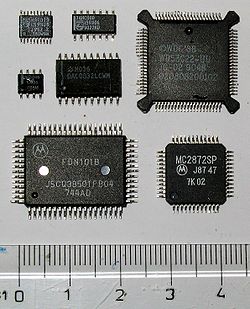

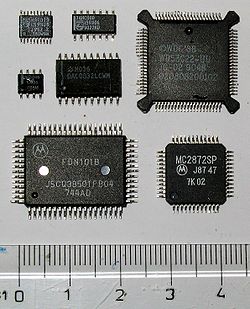

Изучение интегральных микросхем.

Занятие - 9.

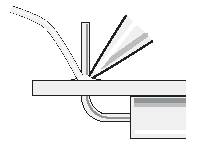

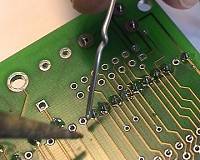

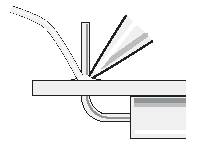

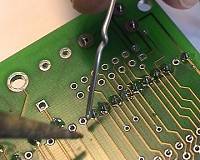

Изучение монтажа электрических схем.

Занятие – 10. Изучение пайки радиодеталей.

Занятие – 11.

Изучение и составление схем.

Занятие – 12.

Изучение определения площади монтажной платы.

Занятие - 13. Изучение компоновки деталей на плате.

Занятие – 14. Изучение изготовления монтажной платы.

Занятие –15. Изучение подготовки к сборке и монтажу.

Занятие – 16. Изучение монтажа и сборки устройства по

варианту

Литература

1) Гилев В. Цветовая

маркировка постоянных резисторов// Радио, 2003, №9.

2) Дропов В.

Кодированные обозначения на резисторах// Радио,2004, №1.

3) Васютинский С.Б. Вопросы

теории и расчета трансформаторов. Л., 1970

Фишлер Я.Л., Урманов Р.Н. Преобразовательные

трансформаторы. М., 1974

Баршевский Г.Г., Денисов В.В. Магнитные усилители и

трансформаторы. Л., 1981

4) Сидоров И.Н.

Издательство: горячая линия – Телекоммуникаций. 2004

5) .РЭА Беларусь

Резисторы, конденсаторы ,трансформаторы, регистры,

дроссели, коммутационные устройства. 1994

6) .Энергоиздат Изучение трансформаторов 2004

7) .Агахапян Т.М. Интегральные микросхемы 1999

8) .Максимихин Б.А. Изучение пайки радиодеталей.

9) .Казаков А.А.

Методы конструктирования монтажных плат.

10)

Адрес в Интернете: www.wikipedia.ru

11)

Адрес в Интернете:www.radiomaster.ru

Занятие №1

Изучение резисторов. Система условных обозначений

В соответствии с действующей, в настоящее время системой

сокращенных и полных условных обозначений (ОСТ 11.074.009-78) резисторов,

сокращенное условное обозначение вида компонента состоит из следующих

элементов:

ПЕРВЫЙ ЭЛЕМЕНТ - буква или сочетание букв, обозначающих подкласс

резисторов (Р - резисторы постоянные; РП - резисторы

переменные; HP - наборы резисторов; ВР - варистор постоянный; ВРП - варистор

переменный; ТР - терморезистор с отрицательным температурным коэффициентом

сопротивления /ТКС/; ТРП - терморезистор с положительным ТКС ).

ВТОРОЙ ЭЛЕМЕНТ - цифра, определяющая группу резисторов по материалу

резистивного элемента (1 - непроволочные; 2 -

проволочные или металлофольговые).

ТРЕТИЙ ЭЛЕМЕНТ - цифра, обозначающая регистрационный номер разработки

конкретного типа резистора. Между вторым и третьим элементом ставится дефис:

Р1-4, РП1-46.

Для полного условного обозначения резистора к сокращенному обозначению

добавляется вариант конструктивного исполнения (при необходимости), значения

основных параметров и характеристик, климатического исполнения и обозначение

документа на поставку. Климатическое исполнение (В - всеклиматическое

и Т - тропическое) для всех типов резисторов

указывается перед обозначением документа на поставку. Буквенно-цифровая

маркировка на резисторах содержит: вид, номинальную мощность, номинальное

сопротивление, допускаемое отклонение сопротивления и дату изготовления.

До введения указанного выше стандарта, по классификации до 1980 года (ГОСТ

3453-68), названия отечественных постоянных резисторов (раньше называли -"сопротивления") начинались буквой "С",

переменных и подстроечных с "СП" (затем

следовал номер группы резистора в зависимости от токонесущей

части: 1 - непроволочные тонкослойные углеродистые и бороуглеродистые;

2 - непроволочные тонкослойные металлодиэлектрические или металлоокисные;

3 - непроволочные композиционные пленочные; 4 - непроволочные

композиционные объемные; 5 - проволочные; 6 - непроволочные тонкослойные

металлизированные). Названия нелинейных сопротивлений

(варисторов) начиналось с букв "СН" (1 - карбидокремниевые), термозависимых сопротивлений (терморезисторов) - с букв

"СТ" (1 - кобальто-марганцевые, 2 -

медно-марганцевые, 3 - медно-кобальто-марганцевые, 4

- никель-кобальто-марганцевые), а светозависимых

сопротивлений (фоторезисторов) начиналось с букв "СФ" (1 -

сернисто-свинцовые, 2 - сернисто-кадмиевые, 3 - селенисто-кадмиевые).

Далее через тире следовал регистрационный номер (номер разработки).

СИСТЕМА

СОКРАЩЕННЫХ ОБОЗНАЧЕНИЙ РЕЗИСТОРОВ

Сопротивление резисторов измеряют в омах (Ом), килоомах (кОм), мегаомах (МОм) и т.д. Номинальное значение

сопротивления определяет силу проходящего через него тока при заданной разности

потенциалов на его выводах В зависимости от размеров

резисторов применяются сокращенные (кодированные) обозначения номинальных

сопротивлений и допусков, которые состоят из четырех-пяти элементов, включающих

две-три цифры и две буквы

ПЕРВЫЙ ЭЛЕМЕНТ - цифры, указывающие величину сопротивления в Омах.

Согласно ГОСТ 2825-67 установлено шесть рядов номинальных сопротивлений:

Е6, Е12, Е24, Е48, Е96, Е192. (цифра после буквы

"Е" указывает число номинальных значений в данном ряде).

ВТОРОЙ ЭЛЕМЕНТ - буква русского или латинского алфавита обозначает

множитель, составляющий сопротивление и определяет положение запятой

десятичного знака ("R(E)"=1; "К(К)"=103;

"М(М)"=106; "G(Г)"=109;

"Т(Т)" =1012). Если же номинальное сопротивление выражено

целым числом с дробью, то единицу измерения ставят на месте запятой.

ТРЕТИЙ ЭЛЕМЕНТ - буква, обозначающая величину допуска в процентах:

(Е=±0.001; L=±0.002; R=±0.005; Р=±0.01; U=±0 02;

В(Ж)=±0.1; С(У)=±0.25; D(Д)=±0.5; F(Р)=±1; G(Л)=±2; J(И)=±5; К(С)=±10;

М(В)=±20; N(Ф)=±30. Величина допуска может быть нанесена под номиналом

сопротивления во второй строке.

ЦВЕТОВОЕ

КОДИРОВАНИЕ МИНИАТЮРНЫХ РЕЗИСТОРОВ

На постоянных резисторах в соответствии с ГОСТ 175-72 и требованиями

Публикации 62 МЭК (Международной электротехнической комиссии) маркировка

наносится в виде цветных колец. Каждому цвету соответствует определенное

цветовое значение:

|

Цвет знака

|

Номинальное

сопротивление, в Ом

|

Множитель

|

Допуск,%

|

|

Первая полоса

|

Вторая полоса

|

Третья полоса

|

Четвертая полоса

|

Пятая полоса

|

|

Серебристый

|

|

|

|

0,01

|

±10

|

|

Золотистый

|

|

0

|

|

0,1

|

±5

|

|

Черный

|

|

0

|

|

1

|

|

|

Коричневый

|

1

|

1

|

1

|

10

|

±1

|

|

Красный

|

2

|

2

|

2

|

100

|

±2

|

|

Оранжевый

|

3

|

3

|

3

|

1000

|

|

|

Желтый

|

4

|

4

|

4

|

104

|

|

|

Зеленый

|

5

|

5

|

5

|

105

|

±0,5

|

|

Голубой

|

6

|

6

|

6

|

106

|

±0,25

|

|

Фиолетовый

|

7

|

7

|

7

|

107

|

±0,1

|

|

Серый

|

8

|

8

|

8

|

108

|

|

|

Белый

|

9

|

9

|

9

|

109

|

|

Маркировочные знаки на резисторах сдвинуты к одному из выводов и

располагаются слева направо. Если размеры резистора не позволяют разместить маркировку ближе к одному из выводов, ширина

полосы первого знака делается примерно в два раза больше других.

Резисторы с малой величиной допуска (0.1%...10%) маркируются пятью цветовыми

кольцами. Первые три - численная величина сопротивления в Омах, четвертое -

множитель, пятое кольцо - допуск. Резисторы с величиной допуска ±20%

маркируются четырьмя цветовыми кольцами. Первые три - численная величина

сопротивления в Омах, четвертое кольцо -множитель.

Незначащий ноль в третьем разряде и величина допуска не маркируются. Поэтому

такие резисторы маркируются тремя цветовыми кольцами. Первые два - численная

величина сопротивления в Омах, третье кольцо - множитель. Мощность резистора

определяется ориентировочно по его размерам.

ОБОЗНАЧЕНИЕ

РЕЗИСТОРОВ ЗАРУБЕЖНЫХ ФИРМ

Единая структура условных обозначений резисторов за рубежом отсутствует. Она

произвольно устанавливается фирмами-изготовителями. В основу обозначения

постоянных резисторов положен буквенно-цифровой (или цифровой) код, которым

обозначают тип, значения основных параметров (номинальная мощность, ТКС,

номинальное сопротивление, допускаемое отклонение) и вид упаковки.

Для резисторов специального назначения (изготовляемые по

стандартам MIL) условное обозначение формируется следующим образом:

ПЕРВЫЙ ЭЛЕМЕНТ - обозначает серию резистора, согласно

таблицы:

|

Серия

|

Наименование

резисторов

|

N стандарта

|

|

RL

|

Стандартные металлопленочные резисторы (допуск ±2, ±5)

|

MIL-R-22684

|

|

RN

|

Металлопленочные прецизионные резисторы

|

MIL-R-10509

|

|

RE

|

Мощные проволочные резисторы с алюминиевым радиатором

|

MIL-R-18546

|

|

RNC

|

Металлопленочные резисторы с уровнем надежности

"S"

|

MIL-R-55182

|

|

RLR

|

Металлопленочные резисторы с уровнем надежности

"Р"

|

MIL-R-39017

|

|

RB

|

Проволочные прецизионные резисторы миниатюрные и субминиатюрные

|

MIL-R-93

|

|

RBR

|

Проволочные прецизионные резисторы с уровнем надежности

"R"

|

MIL-R-39005

|

|

RW

|

Проволочные мощные резисторы для поверхностного монтажа

|

MIL-R-26

|

|

RNR

RNN

|

Металлопленочные прецизионные резисторы с герметичным

уплотнением

|

MIL-R-55182

|

|

RCR

|

Углеродистые композиционные резисторы

|

MIL-R-39008

|

|

М55342

|

Толстопленочные кристаллы резисторов с уровнем надежности

"R"

|

MIL-R-55342

|

ВТОРОЙ, ТРЕТИЙ, ЧЕТВЕРТЫЙ И ПЯТЫЙ ЭЛЕМЕНТ - цифровой код, обозначающий

номинальное сопротивление

ШЕСТОЙ ЭЛЕМЕНТ - буквенный код, которым обозначается уровень

надежности резисторов в течение 1000 часов-

|

Код

|

М

|

Р

|

R

|

S

|

|

Уровень надежности (число отказов в

%)

|

1

|

0,1

|

0,01

|

0,001

|

Обозначение номинального сопротивления представляет собой код из четырех

цифр, первые три из которых указывают величину номинала сопротивления в Омах, а

последняя - число последующих нулей. Для резисторов с допуском более 10% код

состоит из трех цифр, в котором значащими являются первые две. Некоторые фирмы

указывают номинальное сопротивление, закодированное в соответствии с

Публикацией МЭК № 62, 63:

|

Сопротивление

|

код

|

Сопротивление

|

код

|

Сопротивление

|

код

|

Сопротивление

|

код

|

|

0,1 Ом

|

R10

|

47 Ом

|

47R

|

4,7 кОм

|

4К7

|

220 кОм

|

М22

|

|

0,15 Ом

|

R15

|

68 Ом

|

68R

|

6,8 кОм

|

6К8

|

330 кОм

|

МЗЗ

|

|

0,22 Ом

|

R22

|

100 Ом

|

100R

|

10 кОм

|

10К

|

470 кОм

|

М47

|

|

0,33 Ом

|

R33

|

150 Ом

|

150R

|

15 кОм

|

15К

|

680 кОм

|

М68

|

|

4,7 Ом

|

4R7

|

220 Ом

|

220R

|

22 кОм

|

22К

|

1,0 МОм

|

1МО

|

|

6,8 Ом

|

6R8

|

330 Ом

|

330R

|

33 кОм

|

ЗЗК

|

1,5 МОм

|

1М5

|

|

10 Ом

|

10R

|

1 кОм

|

1КО

|

47 кОм

|

47К

|

2,2 МОм

|

2М2

|

|

15 Ом

|

15R

|

1,5 кОм

|

1К5

|

68 кОм

|

68К

|

3,3 МОм

|

ЗМЗ

|

|

22 Ом

|

22R

|

2,2 кОм

|

2К2

|

100 кОм

|

М10

|

4,7 МОм

|

4М7

|

|

33 0м

|

33R

|

3,3 кОм

|

ЗКЗ

|

150 кОм

|

М15

|

6,8МОм

|

6М8

|

Для примера рассмотрим условное обозначение постоянных резисторов фирмы Philips :

ПЕРВЫЙ ЭЛЕМЕНТ - тип (класс) резистора: AC, ACL (Cemented

Wirewound' Nonisolated)

-мощные керамические проволочные, CR (Carbon Resistor) -углеродистые пленочные, EH (Power

Wirewound Isolated)

-мощные, опорные проволочные. MPR (Metal

film precision Resistor) -металлопленочные прецизионные, MR (Vetal film Resistor)

-металлопленочные, NPR (Fussible) -предохранительные

металлопленочные, PR (Power metal

film Resistor) -мощные

металлопленочные, RC (Chip Resistor)

- бескорпусные (кристаллы),SFR (Standart

film Resistor) -стандартные

пленочные, VR (High- ohmic Voltage Resistor)

-высоковольтные, WR (Enamelled Wirewound

Isolated Resistor) - мощные

эмалированные пленочные;

ВТОРОЙ ЭЛЕМЕНТ - максимальный диаметр корпуса (кроме класса RC): 06 —

0,6 мм;

08 — 0,8 мм;

16—1,6 мм; 21 — 2,1 мм;

24 или 25 — 2,5 мм;

30—3 мм; 31 или 34 — 3,1 мм;

37 или 39 — 3,7 мм;

52 или 54 — 5,2 мм;

68 или 74 — 6,8 мм.

ПРИМЕЧАНИЕ: Для классов AC, ACL и ЕН цифры обозначают допустимую мощность

рассеяния: 01 — 1 Вт; 02 — 2 Вт; 03-3 Вт; 04—4 Вт; 05—5 Вт; 07—7 Вт; 09-9 Вт;

10 - 10 Вт; 15 - 15 Вт; 17 - 17 Вт; 20 - 20 Вт.

ТРЕТИЙ ЭЛЕМЕНТ - кодируется буквенными символами и обозначает

конструктивное исполнение контактных выводов и материал покрытия контактов (см. табл.1). Обозначение номинального сопротивления, в

зависимости от типа резистора, может быть представлено: - кодом из четырех (или

трех) цифр, в котором первые три (или две) являются значащими, а последняя обозначает число последующих нулей; - кодом в

соответствии с Публикацией МЭК № 62; - цветовым кодом в соответствии с

Публикацией МЭК № 63.

Таблица 1. Цветовое различие выпускаемых корпусов резисторов.

|

Цвет корпуса

|

Тип резистора

|

|

Светло-коричневый

|

CR16,

CR25, CR37, CR52, CR68

|

|

Светло-зеленый

|

SFR16, SFR25, SFR30

|

|

Серый

|

NFR25, NFR30

|

|

Зеленый

|

MR16,

MR25, MR30, MR52, MR24E(C), MR34E(C), MR54E(C), MR74E(C), MPR24, MPR34, AC04,

AC05, AC07, AC10, AC15, AC20, ACL01, ACL02, ACL03

|

|

Светло-голубой

|

VR25, VR37, VR68

|

|

Красный

|

PR37, PR52

|

|

Коричневый

|

WRO167E, WRO842E, WRO825E, WRO865E

|

Некоторые фирмы применяют цветовое кодирование для отличия резисторов, изготавливаемых

по стандартам MIL, от резисторов промышленного и бытового назначения или

обозначения ТКС для отличия проволочных резисторов от

постоянных.

НЕКОТОРЫЕ

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ РЕЗИСТОРОВ

Резисторы, применяемые в колебательных контурах, усилителях высокой частоты,

аттенюаторах, должны обладать только активным сопротивлением, т. е. не изменяют

свое сопротивление в рабочем диапазоне частот. Граничная частота, на которой

может работать резистор, зависит от его номинального сопротивления и собственной

емкости :

Frp.

= 1/4πRC.

Собственные емкости, например, непроволочных резисторов (ВС,

МТ, ОМЛТ, С2-6, С2-13, С2-14, С2-23, С2-33) находятся в интервале 0,1... 1,1

пФ. При работе в импульсном режиме средняя мощность не должна

превышать номинальную, т.к. через резистор протекают периодические импульсы

тока, мгновенные значения которых могут значительно превышать значения в

непрерывном режиме

Занятие №2

Изучение конденсаторов

Принцип действия конденсаторов основан на способности накапливать на обкладках электрические заряды при приложении

между ними напряжения. Количественной мерой способности накапливать

электрические заряды является емкость конденсатора. В простейшем случае

конденсатор представляет собой две металлические пластины, разделенные слоем

диэлектрика. Емкость такого конденсатора, пФ

|

|

(2.19)

|

где e - относительная

диэлектрическая проницаемость диэлектрика ( e >1

),

S - площадь обкладок

конденсатора (см2),

d - расстояние между

обкладками (см).

Конденсаторы широко используются в РЭА для самых различных

целей. На их долю приходится примерно 25% всех элементов принципиальной схемы.

2.2.1. Классификация и конструкции конденсаторов.

По назначению конденсаторы делятся на конденсаторы общего

назначения и специального назначения. Конденсаторы общего назначения делятся на низкочастотные и высокочастотные. К конденсаторам

специального назначения относятся высоковольтные, помехоподавляющие,

импульсные, дозиметрические, конденсаторы с электрически управляемой емкостью

(варикапы, вариконды) и др.

По назначению конденсаторы подразделяются на контурные,

разделительные, блокировочные, фильтровые и т.д., а по характеру изменения

емкости на постоянные, переменные и полупеременные (подстроечные).

По материалу диэлектрика различают три вида конденсаторов:

с твердым, газообразным и жидким диэлектриком. Конденсаторы с твердым

диэлектриком делятся на керамические, стеклянные,

стеклокерамические, стеклоэмале-вые, слюдяные,

бумажные, электролитические, полистирольные, фторопластовые и др.

По способу крепления различают конденсаторы для навесного и

печатного монтажа, для микромодулей и микросхем.

Конденсаторы гибридных ИМС представляют собой трехслойную

структуру: на подложку наносится металлическая пленка, затем диэлектрическая

пленка и снова металлическая пленка. В качестве конденсаторов полупроводниковых

ИМС может использоваться один из электронно-дырочных переходов транзистора или

МДП -структура : роль нижней обкладки выполняет

подложка (П), роль диэлектрика (Д) выполняет слой окиси кремния SiO2

и роль верхней обкладки конденсатора выполняет металлическая пленка (М).

Пакетная конструкция.

Она применяется в слюдяных, стеклоэмалевых, стеклокерамических и некоторых

типах керамических конденсаторов и представляет собой пакет диэлектрических

пластин (слюды) I толщиной около 0,04 мм, на которые напылены

металлизированные обкладки 2, соединяемые в общий контакт полосками фольги 3

(рис.2.12). Собранный пакет спрессовывается обжимами 4, к которым

присоединяются гибкие выводы 5, и покрывается влагозащитной эмалью. Количество

пластин в пакете достигает 100 .

Емкость такого конденсатора зависит от числа пластин в

пакете, пФ ,

|

|

(2.20)

|

Трубчатая конструкция.

Она характерна для высокочастотных трубчатых конденсаторов и представляет собой

керамическую трубку I (рис.2.13) с толщиной стенок около 0,25 мм, на внутреннюю и

внешнюю поверхность которой методом вжигания нанесены

серебряные обкладки 2 и 3. Для присоединения гибких проволочных выводов 4

внутреннюю обкладку выводят на внешнюю поверхность трубки и создают между ней и

внешней обкладкой изолирующий поясок 5, снаружи на трубку наносится защитная

пленка из изоляционного вещества.

Емкость такого конденсатора

|

|

(2.21)

|

где / - длина перекрывающейся части обкладок в см,

D1 и D2

- наружный и внешний диаметры трубки

Дисковая конструкция.

Эта конструкция (рис.2.14) характерна для высокочастотных керамических конденсаторов:

на керамический диск I с двух сторон вжигаются

серебряные обкладки 2 и 3, к которым присоединяются гибкие выводы 4. Емкость

такого конденсатора определяется площадью обкладок и рассчитывается по (2.19).

Литая секционированная конструкция. Эта конструкция характерна для монолитных многослойных

керамических конденсаторов (рис.2.15), получивших в последние годы широкое

распространение, в том числе в аппаратуре с ИМС.

Такие конденсаторы

изготовляют путем литья горячей керамики, в результате которого получают

керамическую заготовку I с толщиной стенок около 100 мкм и прорезями (пазами) 2

между ними, толщина которых порядка 130-150 мкм. Затем эта заготовка окунается

в серебряную пасту, которая заполняет пазы, после чего осуществляют вжигание серебра в керамику.

В результате образуются две группы серебряных пластин,

расположенных в пазах керамической заготовки, к которым припаиваются гибкие

выводы. Снаружи вся структура покрывается защитной пленкой. В конденсаторах,

предназначенных для установки в гибридных ИМС, гибкие выводы отсутствуют, они

содержат торцевые контактные поверхности, которые присоединяются к контактным

площадкам ГИС.

Рулонная конструкция.

Эта конструкция (рис.2.16) характерна для бумажных пленочных низкочастотных

конденсаторов, обладающих большой емкостью. Бумажный конденсатор образуется

путем свертывания в рулон бумажной ленты 1 толщиной около 5-6 мкм и ленты из

металлической фольги 2 толщиной около 10-20 мкм. В металлобумажных

конденсаторах вместо фольги применяется тонкая металлическая пленка толщиной

менее 1 мкм, нанесенная на бумажную ленту.

Рулон из чередующихся слоев металла и бумаги не обладает

механической жесткостью и прочностью, поэтому он размещается в металлическом

корпусе, являющемся механической основой конструкции.

Емкость таких конденсаторов

|

|

(2.22)

|

где b - ширина ленты, l - длина ленты, d

- толщина бумаги.

Емкость бумажных конденсаторов достигает 10 мкф, а металлобумажных 30 мкф.

Подстроенные (полупеременные) конденсаторы. Особенностью этих конденсаторов является то, что их

емкость изменяется в процессе производства РЭА (регулировки), а в процессе

эксплуатации емкость таких конденсаторов должна сохраняться постоянной и не

изменяться под воздействием вибрации и ударов.

Они могут быть с воздушным или твердым диэлектриком. На

рис.2.17 показано устройство подстроенного конденсатора с твердым диэлектриком

типа КПК (конденсатор подстроечный керамический).

Такой конденсатор состоит из основания 2 (статора) и вращающего диска 1

(ротора). На основание и диск напылены серебряные

пленки полукруглой формы. При вращении ротора изменяется площадь перекрытия

пленок, а следовательно, емкость конденсатора. Как

правило, минимальная емкость (когда пленки не перекрыты) составляет несколько

пикофарад, а при полном перекрытии пленок емкость конденсатора будет

максимальной, величина этой емкости составляет несколько десятков пикофарад. От

ротора и статора сделаны внешние выводы 3 и 4. Плотное прилегание ротора к

статору обеспечивается прижимной пружиной 5.

На рис.2.18 показано устройство подстроечного

конденсатора с воздушным диэлектриком. На керамическом основании 1 установлены

колонки 2 для крепления пластин статора 3. Пластины ротора 4 закреплены на оси

ротора 5. Посредствам пружины - токосъема 6 ротор подключается к

соответствующим точкам принципиальной схемы. Крепление конденсатора

осуществляется с помощью колонок 7, имеющих внутреннюю резьбу.

Кондерсаторы переменной

емкости. Емкость этих конденсаторов может

плавно изменяться в процессе эксплуатации РЭА, например, для настройки

колебательных контуров. Так же, как и подстроечный

конденсатор, он состоит из статора и ротора, но в отличие от подстроечных количество роторных и статорных пластин

велико, что необходимо для получения максимальной емкости порядка 500 пф. Как правило, эти конденсаторы имеют воздушный диэлектрик.

На рис.2.19 показано устройство трехсекционного

конденсатора переменной емкости. Каждая секция служит для настройки своего

колебательного

контура. Такие конденсаторы применяются в радиоприемной

аппаратуре. Конструктивной основой является корпус 4, содержащий валики

крепления 7 и планку крепления 9, в котором размещены статорная и роторная

секции. Ста-торная секция 5

изолирована от корпуса, а роторная секция 1 состоит из неразрезных (внутренних)

пластин 11 и разрезных (внешних) пластин 10. .Отгибая или подгибая часть

сектора внешней пластины, можно изменять емкость в небольших пределах, что

бывает необходимо в процессе заводской настройки аппаратуры. Роторные пластины

закреплены на оси 2. Плавность вращения оси обеспечивается шариковым

подшипником 3 и подпятником 8. На корпусе конденсатора около каждой роторной

секции установлены специальные пружины -токосъемы 6,

которые плотно прижимаются к ротору. Посредством токосъемов производится

подключение роторных секций к соответствующим точкам схемы аппаратуры.

2.2.2.Параметры конденсаторов.

Основными параметрами являются емкость и рабочее

напряжение. Кроме того, свойства конденсаторов характеризуются рядом паразитных

параметров.

Номинальная емкость Сном и

допустимое отклонение от номинала ±DС. Номинальные значения емкости Сном высокочастотных

конденсаторов так же как и номинальные значения сопротивлений стандартизированы

и определяются рядами Е6, Е12, Е24 и т.д.(см.табл.2.1).

Номинальные значения емкости электролитических конденсаторов определяются

рядом: 0,5; 1; 2; 5; 10; 20; 30;50; 100; 200; 300; 500; 1000; 2000:5000 мкф.

Номинальные значения емкости бумажных пленочных

конденсаторов определяются рядом: 0,5; 0,25; 0,5; 1; 2; 4; 6; 8; 20; 20; 40;

60; 80; 100; 200;400; 600; 800; 1000 мкф.

По отклонению от номинала конденсаторы разделяются на

классы (табл.2.4).

Таблица

2.4

|

Класс

|

0,01

|

0,02

|

0,05

|

00

|

0

|

I

|

II

|

III

|

IV

|

V

|

VI

|

|

Допуск, %

|

±0,1

|

±0,2

|

±0,5

|

±1

|

±2

|

±5

|

±10

|

±20

|

-10

+20

|

-20

+30

|

-20

+50

|

Конденсаторы I, II, и III классов точности являются

конденсаторами широкого применения и соответствуют рядам Е24, Е12 и Е6.

В зависимости от назначения в РЭА применяют конденсаторы

различных классов точности. Блокировочные и разделительные конденсаторы обычно

выбирают по II и III классам точности, контурные конденсаторы обычно имеют 1,0

или 00 классы точности, а фильтровые - IV, V и VI классы точности.

Электрическая прочность конденсаторов характеризуется величиной напряжения пробоя и зависит в

основном от изоляционных свойств диэлектрика. Все конденсаторы в процессе

изготовления подвергаются воздействию испытательного напряжения в течении 2 - 5 с. В технической документации указывается

номинальное напряжение, т.е. такое максимальное напряжение, при котором

конденсатор может работать длительное время при соблюдении условий, указанных в

технической документации. Для повышения надежности РЭА конденсаторы используют

при напряжении, которое меньше номинального.

Стабильность емкости

определяется ее изменением под воздействием внешних факторов. Наибольшее

влияние на величину емкости оказывает температура. Ее влияние оценивается

температурным коэффициентом емкости (ТКЕ):

|

|

(2.23)

|

Изменение емкости обусловлено изменением диэлектрической

проницаемости диэлектрика, изменением линейных размеров обкладок конденсатора и

диэлектрика.

В основном же изменение емкости вызывается изменением

диэлектрической проницаемости.

У высокочастотных конденсаторов величина ТКЕ не

зависит от температуры и указывается на корпусе конденсатора путем окраски

корпуса в определенный цвет и нанесения цветной метки.

У низкочастотных конденсаторов температурная зависимость

емкости носит нелинейный характер. Температурная стабильность этих

конденсаторов оценивается величиной предельного отклонения емкости при крайних

значениях температуры. Низкочастотные конденсаторы разделены на три группы по

величине температурной нестабильности: Н20 - ±20%; НЗО - ±30%;

Н90 - (+50 -90)%.

Стабильность конденсаторов во времени характеризуется

коэффициентом старения

|

|

(2.24)

|

Потери энергии в конденсаторах обусловлены электропроводностью и поляризацией диэлектрика

(см. 1.6.7) и характеризуются тангенсом угла диэлектрических потерь tgd. Конденсаторы с керамическим

диэлектриком имеют tgd

»10-4, конденсаторы со слюдяным

диэлектриком - 10-4, с бумажным - 0,01-0,02, с оксидным-0,1-1,0.

2.2.3.Система обозначений и маркировка конденсаторов.

В настоящее время принята система обозначений конденсаторов

постоянной емкости, состоящая из ряда элементов: на первом месте стоит буква К,

на втором месте -двухзначное число, первая цифра

которого характеризует тип диэлектрика, а вторая - особенности диэлектрика или

эксплуатации (см. табл.2.5), затем через дефис ставится порядковый номер

разработки.

Например, обозначение К 10-17

означает керамический низковольтный конденсатор с 17 порядковым номером

разработки. Кроме того, применяются обозначения, указывающие конструктивные

особенности: КСО - конденсатор слюдяной спрессованный, КЛГ - конденсатор литой

герметизированный, КТ -керамический трубчатый и т. д.

Подстроечные конденсаторы обозначаются буквами КТ, переменные -буквами К П. Затем следует цифра, указывающая тип диэлектрика:

1 - вакуумные; 2 - воздушные; 3 - газонаполненные; 4 -

твердый диэлектрик; 5 - жидкий диэлектрик.В

конструкторской документации помимо типа конденсатора указывается величина

емкости, рабочее напряжение и ряд других параметров. Например, обозначение КП2 означает конденсатор переменной емкости с воздушным

диэлектриком, а обозначение КТ4 - подстроечный

конденсатор с твердым диэлектриком.

На принципиальных схемах конденсаторы обозначаются в виде

двух параллельных черточек и дополнительных элементов. На

рис.2.20,а показан конденсатор постоянной емкости, на рис.2.20,6 - полярный

(электролитический) конденсатор, на рис.2.20, в - конденсатор переменной

емкости, на рис.2.20, г - подстроечный, на рис.2.20, д - варикап, на рис.2.20, е - вариконд.

Таблица

2.5

|

Обозначение

|

Тип конденсатора

|

Обозначение

|

Тип конденсатора

|

|

К10

|

Керамический, низковольтный (Upa6<1600B)

|

К50

|

Электролитический, фольговый, Алюминиевый

|

|

К15

|

Керамический, высоковольтный (Upa6>1600B)

|

К51

|

Электролитический, фольговый, танталовый,ниобиевый и др.

|

|

К20

|

Кварцевый

|

К52

|

Электролитический, объемно-пористый

|

|

К21

|

Стеклянный

|

К53

|

Оксидно-полупроводниковый

|

|

К22

|

Стеклокерамический

|

К54

|

Оксидно-металлический

|

|

К23

|

Стеклоэмалевый

|

К60

|

С воздушным диэлектриком

|

|

К31

|

Слюдяной малой мощности

|

К61

|

Вакуумный

|

|

К32

|

Слюдяной большой мощности

|

К71

|

Пленочный полистирольный

|

|

К40

|

Бумажный низковольтный(ираб<2 kB) с фольговыми

обкладками

|

К72

|

Пленочный фторопластовый

|

|

К73

|

Пленочный полиэтилентереф-талатный

|

|

К41

|

Бумажный высоковольт-ный(ираб>2

kB) с фольговыми обкладками

|

К75

|

Пленочный комбинированный

|

|

К76

|

Лакопленочный

|

|

К42

|

Бумажный с металлизированными Обкладками

|

К77

|

Пленочный, Поликарбонатный

|

Около конденсатора ставится буква С

с порядковым номером конденсатора, например С26, и

указывается величина емкости. Около подстроенных и переменных конденсаторов

указывается минимальная и максимальная емкости. Например, обозначения 5...25

означают, что емкость изменяется от 5 до 25 пикофарад.

На корпусе конденсатора указываются его основные параметры.

В малогабаритных конденсаторах применяется сокращенная буквенно-кодовая

маркировка. При емкости конденсатора менее 100 пФ ставится буква П.

Например, 33 П означает, что

емкость конденсатора 33 пф. Если емкость лежит в

пределах от 100 пф до 0,1 мкф,

то ставится буква И (нанофарада).

Например, 10 Н означает емкость в 10 нф или 10 000 пф. При емкости более 0,1 мкф

ставится буква М, например, ЮМ означает емкость в 10 мкф.

Слитно с обозначением емкости указывается буквенный индекс, характеризующий

класс точности. Для ряда Е6 с точностью ±20% ставится индекс

В, для ряда Е12 - индекс С, а для ряда Е24 - индекс И. Например,

маркировка 1Н5С означает конденсатор емкостью 1,5 нф

(1500 пф), имеющий отклонение от номинала ±10%.

2.2.4.0сновные разновидности конденсаторов.

В РЭА применяются большое количество различных типов

конденсаторов постоянной емкости. Рассмотрим основные особенности применяемых

конденсаторов.

Керамические конденсаторы. Эти конденсаторы широко применяются в высокочастотных

цепях. Основой конструкции керамического конденсатора является заготовка из

керамики, на две стороны которой нанесены металлические обкладки. Конструкция

может быть секционированной, трубчатой или дисковой. Эти конденсаторы нетрудоемки в изготовлении и дешевы. Для изготовления

конденсаторов применяется керамика с различными значениями диэлектрической

проницаемости (e>8) и температурного коэффициента, который может быть

как положительным, так и отрицательным. Численные значения ТКЕ лежат в пределах

от -2200 . 10-6 до +100 . 10-6 1/°C

. Применяя параллельное включение конденсаторов с разными знаками ТКЕ можно

получить достаточно высокую стабильность результирующей емкости.

Промышленностью выпускается несколько разновидностей

керамических конденсаторов:

- КЛГ-керамические литые

герметизированные,

- КЛС - керамические литые секционированные,

- KM - керамические малогабаритные пакетные,

- КТ - керамические трубчатые,

-КТП - керамические трубчатые проходные,

- КО-керамические опорные,

- КДУ - керамические дисковые,

- КДО - керамические дисковые опорные,

-К 10 предназначены для использования в

качестве компонентов микросхем и микросборок,

-К 15 могут работать при напряжениях более 1 600В.

Стеклянные, стеклокерамические и стеклоэмалевые

конденсаторы. Эти конденсаторы, как и

керамические, относятся к категории высокочастотных.

Они состоят из тонких слоев диэлектрика, на которые нанесены тонкие

металлические пленки. Для придания конструкции монолитности такой набор спекают

при высокой температуре.

Конденсаторы обладают высокой

теплостойкостью и могут работать при температурах до 300°С. Существуют

три разновидности этих конденсаторов:

К21 - стеклянные,

К22 - стеклокерамические,

К23 - стеклоэмалевые.

Стеклокерамика имеет более высокую диэлектрическую

проницаемость, чем стекло. Стеклоэмаль обладает более

высокой электрической прочностью.

Слюдяные конденсаторы.

Эти конденсаторы имеют пакетную конструкцию, в которой в качестве диэлектрика

используются слюдяные пластинки толщиной от 0,02 до 0,06 мм, диэлектрическая

проницаемость которых e»6, а

тангенс угла потерь tgd =10-4.В

соответствии с принятой в настоящее время маркировкой обозначаются К31. В РЭА

применяются также ранее разработанные конденсаторы КСО - конденсаторы слюдяные

спрессованные. Емкость этих конденсаторов лежит в пределах от 51 пф до 0,01 мкф. Слюдяные

конденсаторы применяются в высокочастотных цепях.

Бумажные конденсаторы.

В этих конденсаторах в качестве диэлектрика применяется конденсаторная бумага

толщиной от 6 до 10 мкм с невысокой диэлектрической проницаемостью (e»2...3),

поэтому габариты этих конденсаторов большие. Обычно бумажные конденсаторы

изготавливают из двух длинных, свернутых в рулон лент фольги, изолированных

конденсаторной бумагой, т. е. конденсаторы имеют рулонную конструкцию. Из-за

больших диэлектрических потерь и большой величины собственной индуктивности эти

конденсаторы нельзя применять на высоких частотах. В соответствии с принятой

маркировкой эти конденсаторы обозначаются К40 или К41.

Разновидностью бумажных конденсаторов являются

металлобумажные (типа К42), у которых в качестве обкладок вместо фольги

используют тонкую металлическую пленку, нанесенную на конденсаторную бумагу,

благодаря чему уменьшаются габариты конденсатора.

Электролитические конденсаторы. В этих конденсаторах в качестве диэлектрика используется

тонкая оксидная пленка, нанесенная на поверхность металлического электрода,

называемого анодом. Второй обкладкой конденсатора является электролит. В

качестве электролита используются концентрированные растворы кислот и щелочей.

По конструктивным признакам эти конденсаторы делятся на четыре типа:

жидкостные, сухие, оксидно-полупроводниковые и оксидно-металлические.

В жидкостных конденсаторах анод, выполненный в виде стержня,

на поверхности которого создана оксидная пленка, погружен в жидкий электролит,

находящийся в алюминиевом цилиндре. Для увеличения емкости анод делают

объемно-пористым путем прессования порошка металла и спекания его при высокой

температуре.

В сухих конденсаторах применяется вязкий электролит. В этом

случае конденсатор, изготавливается из двух лент фольги (оксидированной и неоксидированной), между которыми размещается прокладка из

бумаги или ткани, пропитанной электролитом. Фольга сворачивается в рулон и

помещается в кожух. Выводы делаются от оксидированной фольги (анод) и не

оксидированной (катод).

В оксидно-полупроводниковых конденсаторах в качестве катода

используется диоксид марганца. В оксидно-металлических

функции катода выполняет металлическая пленка оксидного слоя.

Особенностью электролитических конденсаторов является их униполяр-ность, т.е. они могут работать при подведении к

аноду положительного потенциала, а к катоду - отрицательного. Поэтому их

применяют в цепях пульсирующего напряжения, полярность которого не изменяется, например в фильтрах питания.

Электролитические конденсаторы обладают очень большой

емкостью (до тысячи микрофарад) при сравнительно

небольших габаритах. Но они не могут работать в высокочастотных цепях, так как

из-за большого сопротивления электролита tgd

достигает значения 1,0.

Поскольку при низких температурах электролит замерзает, то

в качестве параметра электролитических конденсаторов указывается минимальная

температура, при которой допустима работа конденсатора. По допустимому значению

отрицательной температуры электролитические конденсаторы делятся на четыре

группы:

Н (неморозостойкие, Тmin=

-10 С);

М ( морозостойкие, Tmin = -40 С);

ПМ ( с повышенной

морозостойкостью, Тmin = -

50 С);

ОМ ( особоморозостойкие,

Тmin = - 60 С).

При понижении температуры емкость конденсатора уменьшается,

а при увеличении температуры - возрастает.

Пленочные конденсаторы.

В этих конденсаторах в качестве диэлектрика используются синтетические

высокомолекулярные тонкие пленки. Современная технология позволяет получить

пленки, наименьшая толщина которых составляет 2 мкм, механическая прочность

1000 кг/см, а электрическая прочность достигает 300 кВ/мм. Такие свойства

пленок позволяют создавать конденсаторы с очень малыми габаритами.

Конструктивно они аналогичны бумажным конденсаторам и относятся к 7-й группе.

Конденсаторы типа К71 в качестве диэлектрика имеют

полистирол. В конденсаторах типа К72 применен фторопласт, в конденсаторах К73 -

поли-этилентерефталат. В

конденсаторах К75 применено комбинированное сочетание полярных и

неполярных пленок, что повышает их температурную стабильность.

В конденсаторах К76 в качестве диэлектрика применена тонкая

лаковая пленка толщиной около 3 мкм, что существенно повышает их удельную

емкость. Высокой величиной удельной емкости и температурной стабильностью

обладают конденсаторы К77, в которых в качестве диэлектрика применен

поликарбонат.

В качестве обкладок в пленочных конденсаторах используют

либо алюминиевую фольгу, либо напыленные на

диэлектрическую пленку тонкие слои алюминия или цинка. Корпус таких

конденсаторов может быть как металлическим, так и пластмассовым и иметь

цилиндрическую или прямоугольную форму.

Вариконды. Это

конденсаторы, емкость которых зависит от напряженности электрического поля. Они

выполняются на основе сегнетоэлектриков (титаната

бария, стронция, кальция и т.д). Для них характерны

высокие значения относительной диэлектрической проницаемости и ее сильная

зависимость от напряженности электрического поля и температуры. Применяются

вариконды как элементы настройки колебательных контуров. Если вариконд включить

в цепь резонансного LC контура и изменять постоянное напряжение, подводимое к

нему от источника, имеющего высокое внутренее

сопротивление (оно необходимо для того, чтобы источник не ухудшал добротность

колебательного контура), то можно изменять резонансную частоту этого контура.

Варикапы. Это

конденсаторы, емкость которых изменяется за счет изменения расстояния между его

обкладками путем подведения внешнего напряжения. Варикап - это одна из разновидностей

полупроводникового диода, к которому подводится обратное напряжение, изменяющее

емкость диода. Благодаря малым размерам, высокой добротности, стабильности и

значительному изменению емкости варикапы нашли широкое применение в РЭА для

настройки контуров и фильтров.

Занятие №3.

Изучение катушек индуктивности.

Катушка индуктивности — винтовая, спиральная или винтоспиральная

катушка из свёрнутого изолированного проводника, обладающая значительной индуктивностью при относительно малой ёмкости и малом активном сопротивлении. Такая система

способна накапливать магнитную энергию при протекании электрического тока.

Устройство

Устройство обычно представляет собой винтовую,

спиральную или винтоспиральную

катушку из одножильного или многожильного изолированного провода, намотанного на цилиндрический, тороидальный

или прямоугольный каркас из диэлектрика или плоскую спираль, волну или полоску

печатного или другого проводника. Также бывают и бескаркасные катушки. Намотка

может быть как однослойной (рядовая и с шагом), так и многослойная (рядовая, внавал, "универсал"). Намотка

"универсал" имеет меньшую паразитную ёмкость.

Для увеличения индуктивности применяют сердечники

из ферромагнитных материалов: электротехнической стали, пермаллоя, карбонильного железа, ферритов. Также сердечники используют для изменения

индуктивности катушек в небольших пределах.

Свойства катушки

индуктивности

Катушка индуктивности в электрической цепи хорошо проводит постоянный ток и в то же время оказывает

сопротивление переменному току, поскольку при изменении тока в

катушке возникает ЭДС самоиндукции, препятствующая этому изменению.

Катушка индуктивности обладает реактивным сопротивлением

величина которого равна:  ,

где

,

где  —

индуктивность катушки,

—

индуктивность катушки,  —

угловая частота протекающего тока. Соответственно,

чем больше частота тока, протекающего через катушку, тем больше её

сопротивление.

—

угловая частота протекающего тока. Соответственно,

чем больше частота тока, протекающего через катушку, тем больше её

сопротивление.

При протекании тока катушка запасает энергию,

равную работе, которую необходимо совершить для установления текущего тока  .

Величина этой энергии равна

.

Величина этой энергии равна

При изменении тока в катушке возникает ЭДС

самоиндукции, значение которой

Характеристики катушки

индуктивности

Индуктивность

Основным параметром катушки индуктивности

является её индуктивность, которая определяет, какой поток магнитного поля создаст катушка при протекании через

неё тока силой 1 ампер. Типичные значения индуктивностей катушек от десятых

долей мкГн до десятков Гн.

Индуктивность катушки пропорциональна линейным

размерам катушки, магнитной проницаемости сердечника и

квадрату числа витков намотки. Индуктивность катушки, намотанной на тороидальном сердечнике

где:

μ0 - магнитная постоянная

μi - магнитная проницаемость материала сердечника

(зависит от частоты)

se - площадь

сечения сердечника

le - длина

средней линии сердечника

N - число витков

При последовательном соединении катушек общая

индуктивность равна сумме индуктивностей всех соединённых катушек.

При параллельном соединении катушек общая

индуктивность равна

Сопротивление потерь

В катушках индуктивности помимо основного эффекта

взаимодействия тока и магнитного поля наблюдаются паразитные эффекты,

вследствие которых сопротивление катушки не является чисто реактивным. Наличие

паразитных эффектов ведёт к появлению потерь в катушке, оцениваемых

сопротивлением потерь  .

Потери складываются из потерь в проводах, диэлектрике, сердечнике и экране.

.

Потери складываются из потерь в проводах, диэлектрике, сердечнике и экране.

Потери в проводах

Потери в проводах вызваны тремя причинами:

- Во-первых,

провода обмотки обладают омическим (активным) сопротивлением.

- Во-вторых,

сопротивление провода обмотки переменному току возрастает с ростом

частоты, что обусловлено скин-эффектом, суть которого состоит в том, что ток

протекает не по всему сечению проводника, а по кольцевой части поперечного

сечения.

- В

третьих, в проводах обмотки, свитой в спираль, проявляется эффект

близости, суть которого состоит в вытеснении тока под воздействием вихревых токов и магнитного поля к периферии

провода, прилегающей к каркасу, в результате чего сечение, по которому

протекает ток, принимает серповидный характер, что ведёт к дополнительному

возрастанию сопротивления провода.

Потери в диэлектрике

Потери в диэлектрике обусловлены тем, что между

соседними витками катушки существует паразитная ёмкость, что приводит к утечкам переменного

тока между витками.

Потери в сердечнике

Потери в сердечнике складываются из потерь на

вихревые токи, потерь на гистерезис и начальных потерь.

Потери в экране

Потери в экране обусловлены тем, что ток,

протекающий по катушке, индуцирует ток в экране.

Добротность

С сопротивлениями потерь тесно связана другая

характеристика — добротность. Добротность катушки индуктивности определяет

отношение между активным и реактивным сопротивлениями катушки. Добротность

равна

Практически величина добротности лежит в пределах

от 30 до 200. Повышение добротности достигается оптимальным выбором диаметра

провода, увеличением размеров катушки индуктивности и применением сердечников с

высокой магнитной проницаемостью и малыми потерями, намоткой вида "универсаль", применением посеребрёного

провода, применением многожильного провода вида "литцендрат

".

ТКИ — это параметр, характеризующий зависимость индуктивности катушки от

температуры.

Температурная нестабильность индуктивности обусловлена целым рядом

факторов: при нагреве увеличивается длина и диаметр провода обмотки,

увеличивается длина и диаметр каркаса, в результате чего изменяются шаг и

диаметр витков; кроме того при изменении температуры изменяются диэлектрическая

проницаемость материала каркаса, что ведёт к изменению собственной ёмкости

катушки.

Контурные

катушки индуктивности

Эти катушки

используются совместно с конденсаторами для получения резонансных

контуров. Они должны иметь высокую стабильность, точность и добротность.

Катушки связи

Такие катушки применяются для обеспечения индуктивной

связи между отдельными цепями и каскадами. Такая связь позволяет разделить по

постоянному току цепи базы и коллектора и т. д. К таким катушкам

не предъявляются жёсткие требования на добротность и точность, поэтому они

выполняются из тонкого провода в виде двух обмоток небольших габаритов. Основными

параметрами этих катушек являются индуктивность и коэффициент связи.

Вариометры

Это катушки, индуктивность которых можно изменять в процессе эксплуатации

для перестройки колебательных контуров. Они состоят из двух катушек,

соединённых последовательно. Одна из катушек неподвижная (статор), другая

располагается внутри первой и вращается (ротор). При изменении положения ротора

относительно статора изменяется величина взаимоиндукции, а

следовательно, индуктивность вариометра. Такая система позволяет изменять

индуктивность в 4 − 5 раз. В ферровариометрах

индуктивность изменяется перемещением ферромагнитного сердечника.

Дроссели

Это катушки индуктивности, обладающие высоким сопротивлением переменному

току и малым сопротивлением постоянному. Обычно включаются в цепях питания

усилительных устройств. Предназначены для защиты источников питания от

попадания в них высокочастотных сигналов. На низких частотах они используются в

фильтрах цепей питания и обычно имеют металлические или ферритовые сердечники.

Сдвоенный дроссель

Сдвоенные дроссели

две намотанных встречно катушки индуктивности, используются в фильтрах

питания. За счёт встречной намотки и взаимной индукции более эффективны при

тех же габаритных размерах. Сдвоенные дроссели получили широкое распространение

в качестве входных фильтров блоков питания; в дифференциальных сигнальных

фильтрах цифровых линий, а также в звуковой технике.

Применявшаяся в качестве реактивного сопротивления для люминесцентных

ламп катушка индуктивности

- Катушки индуктивности (совместно с конденсаторами и/или резисторами) используются для

построения различных цепей с частотно-зависимыми свойствами, в частности,

фильтров, цепей обратной связи, колебательных контуров и т. п..

- Катушки индуктивности используются в импульсных стабилизаторах как

элемент, накапливающий энергию и преобразующий уровни напряжения.

- Две и более индуктивно

связанные катушки образуют трансформатор.

- Катушка индуктивности, питаемая импульсным током от транзисторного ключа, иногда применяется

в качестве источника высокого напряжения небольшой мощности в слаботочных

схемах, когда создание отдельного высокого питающего напряжения в блоке

питания невозможно или экономически нецелесообразно. В этом случае на

катушке из-за самоиндукции возникают выбросы

высокого напряжения, которые можно использовать в схеме, например,

выпрямив и сгладив.

- Катушки используются также в качестве электромагнитов.

- Катушки применяются в качестве источника энергии для

возбуждения индуктивно-связанной плазмы.

- Для радиосвязи - излучение и

приём электромагнитных волн (магнитная антенна, кольцевая антенна).

- Для разогрева электропроводящих материалов в индукционных печах.

- Как датчик перемещения: изменение

индуктивности катушки может изменяться в широких пределах перемещением

(вытаскиванием) сердечника.

\

Занятие №4.

Изучение трансформаторов.

ТРАНСФОРМАТОР - не имеющее подвижных

частей электромагнитное устройство, служащее для передачи посредством

магнитного поля электрической энергии из одной цепи переменного тока в другую

без изменения частоты. Трансформатор может повышать его напряжение (повышающий

трансформатор), понижать (например, измерительный трансформатор) или передавать

энергию при том же напряжении, при каком он ее получил

(разделительный трансформатор). Трансформаторы обладают высоким КПД: от 97% при

небольших мощностях до свыше 99% при больших. Они

имеют достаточно прочную конструкцию и относительно низкую стоимость на единицу

передаваемой мощности.

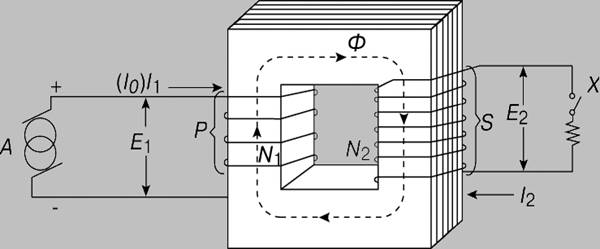

Трансформатор состоит из магнитопровода, представляющего собой набор пластин, которые обычно

изготавливаются из кремнистой стали (рис. 1). На магнитопроводе

располагаются две обмотки – первичная P и вторичная S. Для

простоты обмотки показаны на разных стержнях магнитопровода.

На самом деле при таком расположении обмоток переменный магнитный поток,

создаваемый первичной обмоткой в магнитопроводе,

недостаточно эффективно используется для наведения ЭДС во вторичной обмотке.

Кроме того, такой трансформатор плохо поддавался бы регулированию. На практике

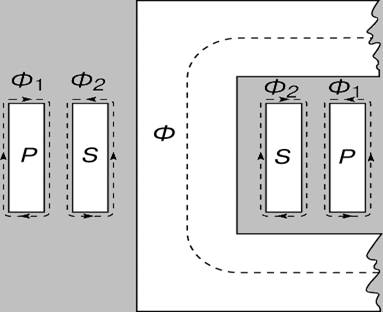

первичные и вторичные обмотки располагают близко друг к другу (рис. 2).

Рис. 1. ТРАНСФОРМАТОР. Схема устройства.

Рис. 2. МАГНИТОПРОВОД трансформатора (поперечный разрез).

На рис. 1 генератор переменного тока A подает ток I0

напряжения E1 на первичную обмотку P. В

рассматриваемый момент ток в верхнем проводнике имеет положительное направление

и возрастает, так что первичная обмотка создает в магнитопроводе

магнитный поток F по часовой стрелке. Этот поток,

пронизывающий обе обмотки, называется потоком взаимоиндукции; его изменение

индуцирует электродвижущую силу (ЭДС) как в первичной, так и во вторичной

обмотке. ЭДС, индуцированная в первичной обмотке,

направлена против тока питания в ней и соответствует противо-ЭДС

электродвигателя. ЭДС, индуцированная во вторичной

обмотке, соответствует ЭДС электрогенератора и может быть подана на нагрузку.

Величина индуцированной в обмотке трансформатора ЭДС дается формулой E

= 4,44 Fm fN 10-8 В, где Fm – максимальное

мгновенное значение магнитного потока F в

максвеллах, f – частота в герцах и N –

число витков. Поскольку поток Fm является общим для обеих обмоток, индуцированная в каждой из них ЭДС пропорциональна числу

витков в соответствующей обмотке:

E2 /E1 = N2 /N1.

В обычном трансформаторе напряжения на зажимах отличаются от

индуцированных ЭДС лишь на несколько процентов, так что для большинства

практических целей указанные напряжения фактически пропорциональны

соответствующим числам витков, V2 /V1 =

N2 /N1.

Ток I0 в отсутствие нагрузки (ток холостого хода)

создает магнитный поток F и вместе с приложенным напряжением

является источником потерь в магнитопроводе на

гистерезис и вихревые токи. В режиме холостого хода потери I02R

в меди первичной обмотки ничтожны. Ток холостого хода I0 составляет

обычно от 1 до 2% номинального тока трансформатора, хотя в низкочастотных (25

Гц) трансформаторах он может достигать величины 5 или 6%.

Если на рис. 1 переключатель X вторичной цепи замкнут, в ней течет

ток. Согласно правилу Ленца, направление тока во вторичной обмотке таково, что

он противодействует потоку F. Когда этот поток уменьшается, противо-ЭДС E1 первичной обмотки

тоже уменьшается и ток в ней становится больше, обеспечивая передачу мощности,

которая снимается затем со вторичной обмотки. Противо-ЭДС E1 отличается от приложенного

напряжения V1 всего на 1–2%. Напряжение V1

постоянно. Если E1 постоянна, то поток взаимоиндукции F также постоянен, и, следовательно, постоянна магнитодвижущая сила (число

ампер-витков), действующая на магнитопровод. Таким

образом, увеличение МДС вторичной обмотки при приложении нагрузки должно

уравновешиваться противоположной величиной МДС первичной обмотки. Ток холостого

хода мал по сравнению с токами нагрузки и обычно значительно отличается от них

по фазе. Пренебрегая им, имеем

N2 I2 = N1 I1 и I2 /I1 = N1 /N2.

Таким образом, в трансформаторе токи практически обратно пропорциональны

количеству витков в соответствующих обмотках.

Зависимость

напряжения от нагрузки. На рис. 2 показан поперечный разрез одного плеча трансформатора со

связанными первичной и вторичной обмотками P и S,

причем первичная охватывает вторичную. Практически всегда имеется некоторая

часть потока F, создаваемого первичным током, которая замыкается на одной лишь первичной

обмотке P; это первичный поток рассеяния. Аналогично существует

вторичный поток рассеяния. Оба эти потока создают реактивное сопротивление

рассеяния в соответствующих цепях, что в сочетании с активным сопротивлением

уменьшает напряжение на зажимах вторичной обмотки с включенной нагрузкой. На

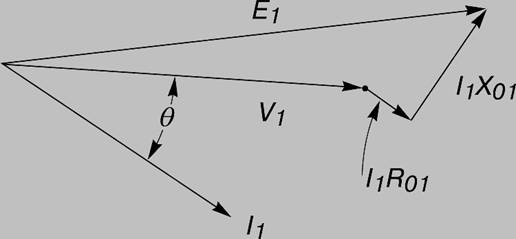

рис. 3 величина V1 представляет напряжение на зажимах

первичной обмотки, а I1 – ток в ней, запаздывающий по

отношению к V1 на q градусов. Напряжение I1R01

(находящееся в фазе с I1) и напряжение I1X01

(сдвинутое по отношению к I1 на 90° и опережающее его) суммируются векторно с V1, давая E1.

В результате имеем

Опережающий

ток берется со знаком минус. Если коэффициент мощности равен 1, то cosq = 1 и sinq = 0. При этом относительное изменение напряжения на первичной обмотке

трансформатора при изменении нагрузки от оптимальной до режима холостого хода

определяется отношением

Для вторичной

обмотки имеем R02 = R01(N2 /N1)2

и X02 = X01(N2 /N1)2.

Записывая аналогично предыдущему уравнение для Е2,

получим такое же соотношение. Потери на активном и реактивном

сопротивлениях трансформатора составляют от одного до трех процентов от

напряжения на зажимах (на рис. 3 они показаны в увеличенном масштабе).

Рис. 3.

ИЗМЕНЕНИЕ напряжения под нагрузкой. Векторное представление.

КПД преобразования трансформаторов настолько близок к

единице, что при прямых измерениях на входе и выходе точность оказывается

недостаточной. Более точный метод определения КПД состоит в измерении потерь Pc в магнитопроводе

путем измерения мощности одной из обмоток без нагрузки, когда эта обмотка работает

при номинальном напряжении. Тогда КПД (h) можно получить из формулы

Автотрансформаторы. Автотрансформатором

называют трансформатор, в котором часть обмотки является общей как для

первичной, так и для вторичной цепи. При низком коэффициенте трансформации

автотрансформатор обеспечивает значительную экономию в стоимости и увеличение

КПД по сравнению с обычным двухобмоточным

трансформатором.

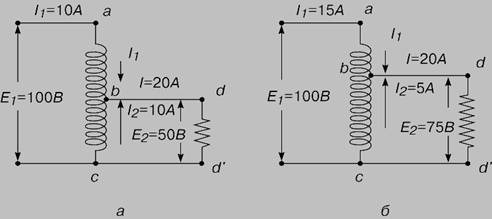

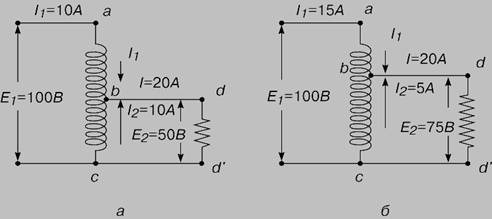

На рис. 4,а

показан автотрансформатор с коэффициентом трансформации 2. Предполагается, что

коэффициент мощности равен 1, а потери и ток холостого хода незначительны.

Непрерывная обмотка ac на магнитопроводе

трансформатора может быть распределена между несколькими катушками на

противоположных плечах магнитопровода. Чтобы получить

коэффициент трансформации 2, делается отвод b

от средней точки обмотки ac, а нагрузка

вторичной обмотки подсоединяется между точками b

и c. Для преобразования мощности обмотка ab является первичной, а bc

– вторичной. Допустим, что ток нагрузки I составляет 20 А при 50 В. Ток 10 А течет от a

к b и отсюда к нагрузке dd

¢. Мощность, создаваемая током 10 А при падении

напряжения 50 В на участке ав, составляет 500

Вт; эта мощность наводит магнитное поле в магнитопроводе,

которое проявляется в индуцированном токе I2 = 10 А при напряжении 50 В между c и b. Таким

образом, из суммарной мощности 1000 Вт на нагрузке 500 Вт передаются от a к b по проводам

без трансформации, а 500 Вт – в результате трансформации. В обычном двухобмоточном трансформаторе потребовалась бы не только

обмотка ac, рассчитанная на 100 В и 10 А, но также вторичная обмотка, рассчитанная на 50 В

и 20 А и содержащая то же количество меди. Более того, при одной обмотке нужно

меньше железа для магнитопровода (сердечника).

Следовательно, в автотрансформаторе с коэффициентом трансформации 2 или 1/2

требуется вдвое меньше, чем в двухобмоточном

трансформаторе, материала, да и потери сокращаются примерно наполовину.

Рис. 4.

ПРОЦЕСС ТРАНСФОРМАЦИИ в автотрансформаторе.

На рис. 4,б

показан автотрансформатор с первичной обмоткой на 100 В

и коэффициентом трансформации 4/3. Нагрузка вторичной обмотки составляет 20 А при 75 В, что соответствует мощности на выходе 1500 Вт.

Следовательно, первичный ток должен иметь величину 15 А. Отвод b сделан в точке, соответствующей трем четвертям

числа витков от c к a.

Ток 15 А течет от a к b

и отсюда к нагрузке dd ¢. Этот ток при падении напряжения 25 В на ab дает 15´25 = 375 Вт

магнитному полю, которое индуцирует ток между c

и b 5 А при 75 В, так что подвергаются

трансформации только 375 Вт, а остальные 1125 Вт мощности передаются от 100 В- к 75 В-цепи по проводам. Таким образом, чтобы

осуществлять трансформацию всей заданной мощности, для указанного

трансформатора достаточно всего одной четвертой от того значения мощности,

которое должен иметь соответствующий двухобмоточный

трансформатор.

Автотрансформаторы

обычно используются для регулирования вторичного напряжения и трансформации с

небольшими коэффициентами, такими, как 2 или 1/2. Они используются также для

пускателей двигателей, уравнительных катушек и для многих других целей,

требующих небольших коэффициентов трансформации.

Измерительные трансформаторы. При высоких

напряжениях трудно проводить измерения, поскольку высоковольтные приборы дороги

и обычно громоздки; их точность подвержена воздействию статического

электричества, к тому же они небезопасны. Когда ток превышает 60 А, нелегко обеспечить высокую точность амперметров из-за

больших проводов и значительных ошибок, обусловленных паразитным полем концевых

выводов. Кроме того, амперметры и катушки тока в высоковольтных цепях опасны

для оператора. В измерительных трансформаторах тока и напряжения используются

катушки напряжения на 100 В и катушки тока на 5 А.

Вторичные обмотки должны быть заземлены. Если шкалы приборов не откалиброваны в

коэффициентах трансформации, то показания надо умножать на соответствующий

коэффициент трансформации.

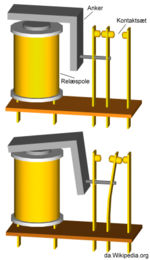

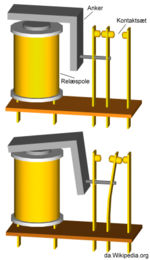

Принцип

действия реле

Реле́ — электромагнитный аппарат (переключатель), предназначенный для коммутации электрических цепей (скачкообразного

изменения выходных величин) при заданных изменениях электрических или не

электрических входных величин. Широко используется в различных автоматических

устройствах. Различают электрические, пневматические(температурные),

механические виды реле, но наибольшее распространение получили электрические

(электромагнитные) реле.

Основные части реле: электромагнит, якорь и переключатель. Электромагнит представляет

собой электрический провод, намотанный на

катушку с сердечником из магнитного материала. Якорь —

пластина из магнитного материала, через толкатель управляющая контактами. При пропускании электрического

тока через обмотку электромагнита возникающее магнитное поле притягивает к сердечнику

якорь, который через толкатель смещает и тем самым переключает контакты.

Переключатели могут быть замыкающими, размыкающими, переключающими.

Герконовые реле вместо сердечника используют геркон.

Телеграфное поляризованное реле

Реле-прерыватель указателей поворота и аварийной сигнализации автомобиля

(ВАЗ-2109)

Первое реле

было изобретено американцем Дж. Генри в 1831 г. и базировалась на электромагнитном

принципе действия, следует отметить что первое реле

было не коммутационным. Первое коммутационное реле изобретено американцем С. Бризом Морзе в 1837 г.

Впоследствии он использовал его в телеграфном аппарате. Слово реле возникло от

английского relay, что означало смену уставших

почтовых лошадей на станциях или передачу эстафеты (relay)

уставшим спортсменом.

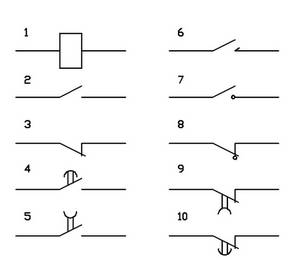

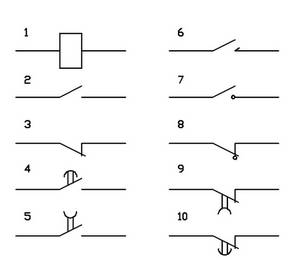

На схемах реле обозначается следующим

образом:

1 —

обмотка реле (управляющая цепь), 2 — контакт замыкающий, 3 — контакт

размыкающий, 4 — контакт замыкающий с

замедлителем при срабатывании, 5 — контакт замыкающий с замедлителем при

возврате, 6 — контакт импульсный замыкающий, 7 — контакт замыкающий

без самовозврата, 8 — контакт размыкающий без самовозврата, 9 —

контакт размыкающий с замедлителем при срабатывании, 10 — контакт

размыкающий с замедлителем при возврате.

На некоторых

схемах ещё можно встретить обозначения по ГОСТ 7624-55[1].

Управляемая

цепь электрически никак не связана с управляющей (такая ситуация часто

обозначается в электротехнике как сухой контакт). Более того в управляемой

цепи величина тока может быть намного больше чем в управляющей. То есть реле по сути выполняют роль дискретного усилителя тока,

напряжения и мощности в электрической цепи. Это свойство реле, кстати, имело

широкое применение в самых первых дискретных (цифровых) вычислительных машинах. Впоследствии реле

в цифровой вычислительной технике были заменены сначала лампами, потом транзисторами и микросхемами —

работающими в ключевом (переключательном) режиме. В настоящее время имеются

попытки возродить релейные вычислительные машины с использованием нанотехнологий.

Другим важным свойством реле является возможность

дистанционного управления различными объектами с помощью достаточно небольших

токов и напряжений.

В настоящее время в электронике и электротехнике реле

используют в основном для управления большими токами. В цепях с небольшими

токами для управления чаще всего применяются транзисторы или тиристоры.

При работе со сверхбольшими токами (десятки-сотни ампер; например, при очистке металла

методом электролиза) для исключения возможности пробоя контакты управляемой цепи

исполняются с большой контактной площадью и погружаются в масло (так называемая

«масляная ячейка»).

Реле до сих пор очень широко применяются в бытовой

электротехнике, в особенности для автоматического включения и выключения электродвигателей (пускозащитные реле).

Например, пускозащитное реле обязательно имеется в бытовом холодильнике, а также в стиральных

машинах. В этих устройствах реле намного надёжнее электроники, так как оно

устойчиво к броску тока при запуске электродвигателя и, особенно, к сильному

броску напряжения при его отключении.

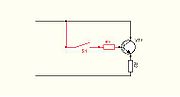

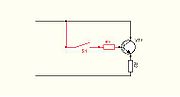

Принцип

работы транзисторного ключа, включающего ток на нагрузку R2. В роли S1 обычно

выступают логические элементы или микроконтроллеры

Ключ (переключатель, выключатель) — электрический коммутационный аппарат, служащий для

замыкания и размыкания электрической цепи.

Выключателем может называться коммутационный аппарат, не

имеющий собственного названия, имеющий как минимум два фиксированных положения

своих контактов (включено/отключено) и способный

изменить это положение под действием внешних сил, на другое положение контактов

(включено/отключено) на сколь угодно малое или большое значение времени.

Переключатель

режимов напольного вентилятора

выключатель освещения

Ключи бывают механическими, электромагнитными и электронными.

Механические ключи служат для непосредственного управления цепью, так как диэлектрический рычаг механического ключа

обычно напрямую связан с токоведущими частями ключа. Применяются обычно в

случае, когда не требуется отделять управляемую цепь.

принцип работы

Электромагнитные ключи служат для дистанционного управления, управления высоковольтными цепями (в случаях, когда опасно управлять напрямую механическим

ключом), гальванической развязки между устройством управления и нагрузками,

синхронного управления несколькими цепями от одного сигнала.

Для защиты управляющей цепи от импульса самоиндукции, возникающей при

снятии напряжения с обмотки, параллельно ей включают диод в направлении, обратном полярности

управляющего напряжения. Данный способ неприменим при использовании обмотки,

питаемой переменным током.

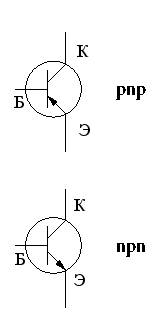

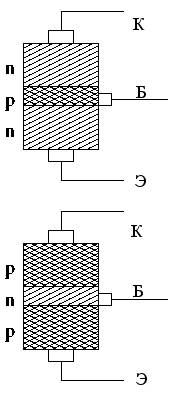

Электронные ключи основаны на работе биполярных транзисторов. Когда на базе

транзистора «0» относительно эмиттера, транзистор «закрыт», ток через него не

идёт, на коллекторе всё напряжение питания (сигнал

высокого уровня — «1»). Когда на базе транзистора «1», он «открыт»,

возникает ток коллектор-эмиттер и падение напряжения на сопротивлении

коллектора, напряжение на коллекторе, а с ним и напряжение на выходе,

уменьшается до низкого уровня «0».

Также возможно использование полевых транзисторов. Принцип их работы

схож с принцип работы электронных ключей на биполярных транзисторах. Цифровые

ключи на полевых транзисторах потребляют меньший ток управления, обеспечивают

гальваническую развязку входных и выходных цепей, однако быстродействие их ниже

по сравнению с биполярными.

В ключевом режиме могут работать как обычные транзисторы, так и

транзисторы специальныо разработанные для работы в

ключевом режиме (IGBT-транзисторы).

Выключатели можно классифицировать следующим образом:

- По числу

фиксированных положений контактов:

- По

рабочему напряжению:

- По

рабочему току.

- По

отключаемому току короткого замыкания.

- По способу управления приводом:

- По типу привода:

- По способу установки:

- По степени влаго-/пыле-/взрывозащищённости (IP).

- По климатическому исполнению.

- По наличию/отсутствию дугогасящих устройств:

- По способу гашения дуги/виду дугогасящих

устройств:

- По характеру дугогасящей среды:

- По материалу и исполнению коммутирующих контактов:

- Цельнометаллические контакты:

- Цельнометаллические контакты с напылением

драгоценных металлов:

- Металло-керамические

контакты:

- Жидкие контакты:

- Ртутный контакт. Например, в

выключателях, реагирующих на изменение положения в пространстве, жидким

контактом является капля ртути, которая, попадая между электродами,

замыкает электрическую цепь.

- Контакт, роль которого выполняет любая

токопроводящая жидкость. Например, в датчиках уровня вода, попадая между

электродами, замыкает электрическую цепь.

Основная

статья: Выключатель (электроустановочное

изделие)

Бытовой выключатель — это двухпозиционный коммутационный аппарат с

нормально-разомкнутыми контактами, предназначенный для работы в сетях с

напряжением до 1000 вольт, не предназначенный для отключения токов короткого

замыкания, без специальных устройств дугогашения,

местного управления, с ручным приводом.

Остальные характеристики этого

выключателя, такие как рабочий ток, степень влаго-/пыле-/взрывозащищённости

(IP), климатическое исполнение, способ установки, материал контактов —

определяются производителем и зависят от конкретной модели.

Более того, для бытового выключателя

актуально конструктивное исполнение — для внутренней установки (встраиваемым в стену, для скрытой проводки) или для внешней

установки (устанавливаемым на стену, для открытой проводки).

В основном применяются для включения

и выключения освещения (люстр, плафонов). Для этой же цели в продаже

появились выключатели с плавным управлением освещённости: светорегуляторы,

диммеры, триммеры.

Акустический выключатель — электрический выключатель, управляемый звуком.

Бывает следующих типов:

- Реагирующие на шум.

Такой выключатель реагирует на шум в помещении, при его появлении включает

свет. Используется в подъездах и коридорах для экономии электроэнергии.

- Реагирующие на

хлопок. Такой выключатель применяется в квартирах, удобен для применения в

спальнях.

- Реагирующие на слова. Такой

выключатель реагирует на определённое слово или тон голоса.

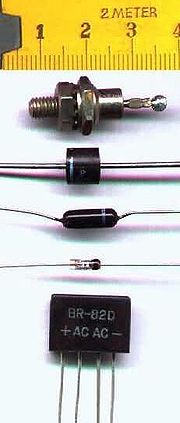

Занятие № 6

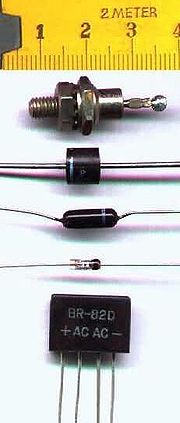

На детали катод обозначается полоской или точкой.

Обозначение лампового диода на схемах.

Обозначение обычного выпрямительного полупроводникового диода

на схемах.

Дио́д (от др.-греч. δι — два и -од[1] из слова электрод[2]) — двухэлектродный электронный прибор, обладает различной

проводимостью в зависимости от направления электрического тока. Электрод диода,

подключённый к положительному полюсу источника тока, когда диод открыт (то есть

имеет маленькое сопротивление), называют анодом, подключённый к отрицательному

полюсу — катодом.

Диоды бывают электровакуумными (кенотроны), газонаполненными (газотроны, игнитроны, стабилитроны), полупроводниковыми и др. В настоящее время

в подавляющем большинстве случаев применяются полупроводниковые диоды.

Полупроводниковый диод в стеклянном корпусе. На фотографии виден

полупроводник с контактами, подходящими к нему.

Основная статья: Полупроводниковый диод

Полупроводниковые диоды используют свойство

односторонней проводимости p-n перехода — контакта между

полупроводниками с разным типом примесной проводимости, либо между полупроводником

и металлом (Диод Шоттки).

Основная статья: Электровакуумный диод

Ламповые диоды представляют собой радиолампу с двумя

рабочими электродами, один из которых подогревается нитью накала. Благодаря

этому, часть электронов покидает поверхность разогретого электрода (катода) и

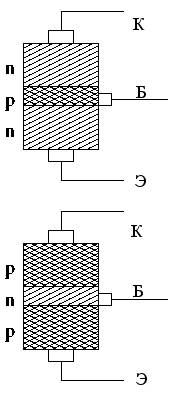

под действием электрического поля движется к другому электроду — аноду. Если же