УЗБЕКСКОЕ АГЕНСТВО СВЯЗИ И

ИНФОРМАТИЗАЦИИ

ТАШКЕНТСКИЙ УНИВЕРСИТЕТ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ

════════════════════════════════════════════

А.М. АБДУЛЛАЕВ, Н.Б. АЛИМОВА

РАДИОМАТЕРИАЛЫ И

РАДИОКОМПОНЕНТЫ

ЧАСТЬ I

Учебное пособие для бакалавров

по направлению 5522200 «Радиотехника»

Ташкент – 2008

А.М.

Абдуллаев, Н.Б. Алимова Радиоматериалы. Учебное пособие - Ташкент: ТУИТ, 2008, 120 с.

План 2007-2008 уч. г.

Рецензенты:

Ш.З.

Таджибаев - кандидат технических

наук, доцент

А.В. Каримов - доктор

физико-математических наук, ведущий

научный сотрудник НПО «Физика - Солнце» АН РУз

В данном учебном пособии излагаются основы строения и

физики явлений, происходящих в диэлектрических, полупроводниковых,

проводниковых и магнитных материалах применяемых в радиотехнике.

Рассматриваются их электрические свойства, их зависимость от частоты, даются

физико-химические и механические характеристики. Кратко описываются технология

производства многих радиотехнических материалов и изготовление из них изделий и

деталей, применяемых в радиоэлектронной технике. Особое внимание обращено на

свойства различных материалов, знание которых необходимо для производства

аппаратуры и приборов в микроминиатюрном исполнении. Рисунки и таблицы,

приведенные в учебном пособии, дополняют изложенный материал.

Учебное пособие предназначается для бакалавров обучающихся по направлению радиотехника.

© Издание Ташкентского

университета информационных технологий, 2008

════════════════════════════════════════════

ВВЕДЕНИЕ

Известно, что

изобретение радио открыло новую эру в

развитии науки и техники. Значение

современной радиотехники не ограничивается только радиовещанием и связью, на её

базе развиваются смежные отрасли. В производственную, научную и повседневную

жизнь все шире проникают информационные технологии, происходит конвергенция

(объединение) новых видов доставки информационных материалов различным

потребителям в виде электронной почты, интернета. Современные способы

транспортировки информационных потоков требуют использования новых транспортных

сетей, их доставки через

волоконно-оптические линии связи, а также через спутники. Раньше для развития

радиоэлектроники требовалось большое количество деталей, которые были громоздки,

занимали большой объем, имели большой вес,

были недостаточно надежны, и требовали больших энергетических затрат при

производстве и эксплуатации.

В результате интенсивного развития техники возникло

новое направление-микроэлектроника. Экономическая задача микромини-атюризации

заключается в существенном сокращении потребности в материалах, трудоемкости и

капитальных вложений в производство электронной аппаратуры и приборов, а также

снижении энергетических затрат при производстве и эксплуатации.

Техническая задача микроэлектроники сводится к

сокращению размеров и веса электронной аппаратуры при одновременном увеличении

её надежности и долговечности. Осуществить это можно только на основе

минимизации энергетических процессов в электронных схемах. Для решения данной

задачи существуют различные пути: уменьшение размеров деталей и

полупроводниковых элементов, создание новых элементов (активных диэлектриков,

ферритов), рациональное размещение элементов, замена навесных соединений

печатным монтажом (методами фотолитографии, вакуумным напылением и т.п.),

придание элементам одинаковой формы и размеров (модули и микромодули), создание

элементов, узлов и целых интегральных схем на основе принципов «слоев»

пленочной технологии или путем обработки объема полупроводникового материала –

получение твердой схемы.

Наибольшее число задач микроэлектроники решается с

помощью полупроводниковых и диэлектрических веществ, в которых возможно

создание контактирующих областей с различными типами электропроводности.

Все материалы радиоэлектронной техники по конструктивному признаку можно разделить

на электротехнические, конструкционные и специальные. Электротехнические

материалы по поведению в электрических и магнитных полях подразделяются на

немагнитные, к которым относятся диэлектрики, полупроводники и проводники и

магнитные, среди которых металлы и неметаллы, проводящие, полупроводящие и

диэлектрические вещества.

С ростом радиоэлектроники развивается и промышленность электрорадиотехнических

материалов, изготавливаемые по самой

совершенной технологии.

Для создания современных технических систем необходима

элементная база, обладающая свойствами нелинейности, усиления и памяти, подвода

энергии. Для этого сначала применялись вакуумные лампы, где использовались

проводниковые и диэлектрические материалы, затем элементная база строилась на

основе полупроводниковых приборов, сейчас технология производства элементной

базы концентрирует арсенал классических и новейших средств физики и химии

твердого тела, жидкостей, газов, плазмы и даже физики ядра и элементарных

частиц.

ГЛАВА I

ОСНОВНЫЕ СВОЙСТВА И ХАРАКТЕРИСТИКИ РАДИОМАТЕРИАЛОВ

════════════════════════════════════════════

1.1.

Электрические свойства и характеристики радиоматериалов

Электроматериалы

используются для создания радиоэлектронных информационных систем. Примером

таких систем являются вычислительная техника, телевидение, автоматизированные

системы производства и многое другое.

В радиоэлектронной информационной

системе происходит приём, накопление, хранение, переработка и передача

информационных сигналов. Информационный

сигнал наиболее часто формируется с помощью электрического поля или

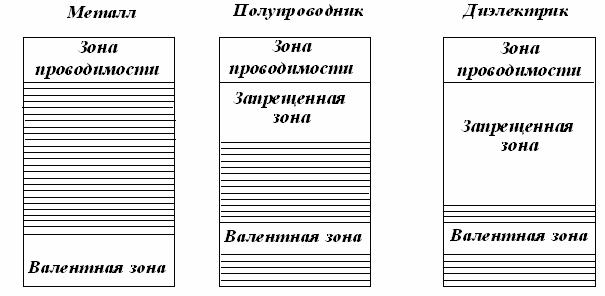

электромагнитного излучения. По поведению в электрическом поле

электрорадиоматериалы (вещества) подразделяют на три класса: проводниковые,

полупроводниковые и диэлектрические.

Основным свойством вещества по

отношению к электрическому полю является электропроводность,

т.е. способность проводить электрический ток под воздействием электрического

поля. Основным количественным параметром электропроводности вещества является

удельная электропроводность. Удельная

электропроводность ![]() - это величина, определяемая дифференциальной формой закона

Ома:

- это величина, определяемая дифференциальной формой закона

Ома:

![]() (1.1)

(1.1)

где ![]() - вектор плотности тока, т.е. электрический заряд, переноси-мый

за единицу времени через единицу

площади, перпендикулярной к

- вектор плотности тока, т.е. электрический заряд, переноси-мый

за единицу времени через единицу

площади, перпендикулярной к ![]() - вектору напряженности поля.

- вектору напряженности поля.

Электрический заряд могут переносить только свободные

заряженные частицы (СНЗ). В металлах могут свободно перемещаться только

электроны. Поэтому электрический ток в металлах – это движение свободных электронов. В проводящих

растворах нет свободных электронов, а подвижными заряженными частицами являются

ионы. В газах могут существовать в подвижном состоянии и ионы, и электроны, а в

проводниках электроны и дырки.

В общем случае в веществе могут одновременно

существовать свободные носители зарядов разных типов (разной величины и знака

заряда, разной массы и т.д.). Обозначим концентрацию СНЗ (число СНЗ в единице

объёма) данного типа через ![]() . Под действием электрического поля заданной напряженности

. Под действием электрического поля заданной напряженности ![]() эти носители заряда будут приобретать направленное смещение,

скорость которого обозначим через

эти носители заряда будут приобретать направленное смещение,

скорость которого обозначим через ![]() . Тогда плотность электрического тока равна

. Тогда плотность электрического тока равна

![]() (1.2)

(1.2)

где ![]() - заряд носителя

- заряд носителя ![]() -го типа.

-го типа.

Сравнивая (1.1) и (1.2), получим

(1.3)

(1.3)

Величину, обратную удельной электропроводности,  - называют удельным электрическим сопротивлением.

- называют удельным электрическим сопротивлением. ![]() измеряют в См/м, а

измеряют в См/м, а ![]() в

в ![]() .

.

Значения ![]() и

и ![]() разных электрорадиоматериалов различны. Если у веществ в сверхпроводящем

состоянии удельное сопротивление практически равно нулю, то у разреженных газов

стремится к бесконечности. Для твердых веществ в нормальных условиях значения

разных электрорадиоматериалов различны. Если у веществ в сверхпроводящем

состоянии удельное сопротивление практически равно нулю, то у разреженных газов

стремится к бесконечности. Для твердых веществ в нормальных условиях значения ![]() схватывают 25 порядков – от

схватывают 25 порядков – от ![]() (медь, серебро,

алюминий) до

(медь, серебро,

алюминий) до ![]() (полимеры).

(полимеры).

В настоящее время принято три вида классификации

веществ по их электропроводности.

1. По величине ![]() в нормальных условиях (комнатная температура, атмосферное

давление) к проводникам относят

вещества с удельным сопротивлением менее

в нормальных условиях (комнатная температура, атмосферное

давление) к проводникам относят

вещества с удельным сопротивлением менее ![]() , к диэлектрикам –

вещества с более

, к диэлектрикам –

вещества с более![]() , а к полупроводникам

– вещества с

, а к полупроводникам

– вещества с ![]() .

.

Такая чисто количественная классификация веществ

весьма условна, так как удельное сопротивление зависит не только от рода

вещества, но и от его состояния, в частности от температуры. В зависимости от

структуры и внешних условий значение ![]() может различаться весьма существенно. Так, углерод

встречается в виде двух простых веществ – алмаза

и графита. При этом алмаз –

диэлектрик, а графит – проводник. Такие полупроводники как германий и кремний

при воздействии на них высоких давлений становятся проводниками, а при очень

низких температурах – диэлектриками.

может различаться весьма существенно. Так, углерод

встречается в виде двух простых веществ – алмаза

и графита. При этом алмаз –

диэлектрик, а графит – проводник. Такие полупроводники как германий и кремний

при воздействии на них высоких давлений становятся проводниками, а при очень

низких температурах – диэлектриками.

2. Удельное сопротивление ![]() зависит от температуры. Эта зависимость характеризуется температурным коэффициентом сопротивления

данного вещества.

зависит от температуры. Эта зависимость характеризуется температурным коэффициентом сопротивления

данного вещества.

(1.4)

(1.4)

Он даёт относительное приращение сопротивления при

увеличении температуры на один градус 10С. Температурный коэффициент

сопротивления для данного вещества различен при разных температурах, т.е.

удельное сопротивление изменяется с температурой не по линейному закону, а

зависит от нее более сложным образом. Температурный коэффициент сопротивления

может быть как положительным, так и отрицательным.

Если электропроводность вещества равна нулю при

температуре абсолютного нуля и возрастает

при повышении температуры, то они относятся к классу полупроводников. У

диэлектриков температурный коэффициент электропроводности равен нулю в широком

интервале температур. У проводников электропроводность отлична от нуля, а её

температурный коэффициент отрицателен.

3. Ранее речь шла о электропроводности чистых, т.е.

беспримесных веществах. Электропроводность можно изменять в широких пределах

путем введения даже весьма незначительных количеств примесей атомов других

веществ. У полупроводников электропроводность возрастает при введении электрически активных примесей.

Электропроводность проводников при введении примесей всегда уменьшается. У диэлектриков с введением

примесных атомов электропроводность не появляется, а изменяется лишь их

окраска.

Проводниковые

материалы служат для проведения

электрического тока. Важнейшими практически применяемыми в радиотехнике

проводниковыми материалами являются металлы

и их сплавы. В их числе сверхпроводниковые и криопроводниковые материалы, ![]() которых очень низких температурах (-100 0С и

меньше) весьма мало. В настоящее время производятся в большом количестве и

применяются для самых разнообразных целей сверхпроводниковые электромагниты.

которых очень низких температурах (-100 0С и

меньше) весьма мало. В настоящее время производятся в большом количестве и

применяются для самых разнообразных целей сверхпроводниковые электромагниты.

Проводниковые материалы высокого сопротивления

применяются для изготовления резисторов и электронагревательных элементов.

Полупроводниковые

материалы служат для изготовления

диодов, транзисторов, тиристоров, термисторов, фоторезисторов, фотодиодов,

фототранзисторов и других полупроводниковых приборов. Эти приборы отличаются

тем, что их электропроводность может управляться напряжением, температурой,

освещенностью и некоторыми другими факторами.

Диэлектрические

материалы занимают свое важное

значение для электро– и радиотехники. Одни диэлектрики служат в качестве

электроизоляционных материалов. Электроизоляционные материалы используются для

создания электрической изоляции между токоведущими частями электрических и

электронных устройств, находящимися под различными электрическими потенциалами.

Электрическая изоляция обеспечивает прохождение электрического тока только по

тем путям, которые предусмотрены электрической схемой устройства.

Другие электроизоляционные материалы использующиеся в

качестве диэлектриков в электрических конденсаторах заданной емкости.

К диэлектрическим материалам принадлежат и активные диэлектрики. Они отличаются от

обычных диэлектриков (электроизоляционных материалов) тем, что их свойствами

можно управлять путем внешних воздействий. Активные диэлектрики в соответствии

с присущими им свойствами имеют свое наименование.

Так, сегноэлектрики изменяют свою поляризацию по

действием электрического поля, пьезоэлектрики – под действием внешних

механических напряжений, пироэлектрики – под действием нагрева или охлаждения,

электреты изменяют и сохраняют свою поляризацию за счет предварительной

электризации или поляризации. В электрооптических диэлектриках показатель

преломления зависит от напряженности внешнего электрического поля, а в

нелинейнооптических диэлектриках – от напряженности электрического поля

падающей световой волны. К активным диэлектрикам относятся материалы для

лазеров и мазеров и другие.

Все активные диэлектрики являются компонентами той или

иной электрической схемы, служащей для генерации, усиления или модуляции, т.е.

для преобразования электрических сигналов.

1.2. Тепловые характеристики

радиоматериалов

Плавлением твердых тел

называется их переход из твердого состояния в жидкое. В процессе плавления

происходит разрушение кристаллической решетки твердого тела.

Плавление происходит при определенной температуре,

называемой температурой плавления (Тпл.).

У большинства твердых тел плавления сопровождается увеличением их плотности.

Переход вещества из жидкого в твердое кристаллическое

состояние называется кристаллизацией

(затвердением). Для любой химически чистой жидкости этот процесс идет при

постоянной температуре кристаллизации

(Ткрист.), которая совпадает с температурой плавления (Тпл.). У аморфных материалов (стекла, смолы

и пр.) резко выраженной температуры плавления (Тпл.) нет, а температуру размягчения (Тразм.) определяют

с помощью различных условных приемов. С приближением к температуре размягчения

сильно снижается механическая прочность изделий и наблюдается их деформация.

Теплопроводность. Практическое

значение теплопроводности объясняется тем, что тепло, выделяющееся в

проводниках и магнитопроводах, переходит в окружающую среду через слой

изоляции. От теплопроводности электрической изоляции зависит нагрев проводников

и магнитопроводов. Особое значение имеет теплопроводность толстой изоляции в

устройствах высокого напряжения.

Количественно теплопроводность материалов

характеризуется -коэффициентом

теплопроводности ![]() , определяемым как количество тепла, прошедшего через единицу площади за единицу

времени при градиенте температуры в 1 К/м.

, определяемым как количество тепла, прошедшего через единицу площади за единицу

времени при градиенте температуры в 1 К/м.

Ориентировочные значения удельной теплопроводности

некоторых диэлектриков приведены в таблице 1.1.

Таблица 1.1.

|

Вещество |

Вт/(м∙К) |

Вещество |

|

|

Воздух (в малых зазорах) |

0,05 |

Фарфор |

1,6 |

|

Битумы |

0,07 |

Стеатит |

2,2 |

|

Бумага |

0,10 |

Двуокись титана |

6,5 |

|

Лакоткань |

0,13 |

Кристаллический кварц |

12,5 |

|

Гетинакс |

0,35 |

Алюминоксид Al2O3 |

30 |

|

Вода |

0,58 |

Окись магния MgO |

36 |

|

Плавленый кварц |

1,25 |

Окись бериллия BeO |

218 |

Тепловое

расширение. Тепловое расширение любого

вещества оценивают температурным

коэффициентом линейного расширения (ТКЛР),

измеряемым в К-1:

(1.5)

(1.5)

где l –

произвольный линейный размер изделия из данного материала.

Материалы, обладающие малым значением ![]() , имеют, как правило, наиболее высокую нагревостойкость и

наоборот. ТКЛР в интервале температур от 20 до 100 0С некоторых

электроизоляционных материалов приведены в таблице 1.2.

, имеют, как правило, наиболее высокую нагревостойкость и

наоборот. ТКЛР в интервале температур от 20 до 100 0С некоторых

электроизоляционных материалов приведены в таблице 1.2.

Таблица 1.2.

|

Материал |

|

Материал |

|

|

Поливинилацетат |

265 |

Поливинилформаль |

64 |

|

Поливинилхлорид |

160 |

Эпоксидные смолы |

55 |

|

Полиэтилен |

145 |

Слюда |

37 |

|

Ацетат целлюлозы |

120 |

Силикатное стекло |

9,2 |

|

Нейлон |

115 |

Керамика |

7 |

|

Политетрафторэтилен |

100 |

Стеатит |

6,6 |

|

Полиметилметакрилат |

70 |

Фарфор |

3,5 |

|

Полистирол |

68 |

Плавленый кварц |

0,55 |

Как видно из таблицы, органические диэлектрики имеют

резко повышенные ТКЛР по сравнению с неорганическими диэлектриками. Поэтому

детали, изготовленные из неорганических материалов, имеют повышенную

стабильность размеров при комнатных температурах.

Нагревостойкость. Под нагревостойкостью понимают способность

электроизоляционных материалов и изделий сохранять свои свойства при

кратковременном или длительном воздействии на них высокой температуры.

Тепловые

свойства электротехнических изолирующих

материалов зависит от агрегатного состояния материалов.

Нагревостойкостью неорганических твердых диэлектриков

(фарфор, кварц, стекло, минералы и т.д.) определяют по началу существенного

изменения электрических свойств, например по заметному росту tg![]() или снижению удельного электрического сопротивления

или снижению удельного электрического сопротивления ![]() . Нагревостойкостью органических твердых диэлектриков (смолы,

битумы, лаки, компаунды, каучук натуральный, каучук синтетический, пластические

массы, волокнистые материалы) определяют по началу механических деформаций при

растяжении или изгибе.

. Нагревостойкостью органических твердых диэлектриков (смолы,

битумы, лаки, компаунды, каучук натуральный, каучук синтетический, пластические

массы, волокнистые материалы) определяют по началу механических деформаций при

растяжении или изгибе.

Нагревостойкость жидких диэлектриков (нефтяные и

растительные масла и синтетические органические жидкости) оценивается по температуре

вспышки и температуре воспламенения. Температура

вспышки - температура жидкости, при которой при поднесении небольшого

пламени жидкость вспыхивает. Температура

воспламенения – еще более высокая температура, при которой при поднесении

пламени жидкость загорается.

Ухудшение качества электрической изоляции может

проявляться как пир кратковременном повышении температуры, так и при длительном

воздействии повышенной температуры. Такой процесс называется тепловым старением изоляции. При этом в

результате медленно протекающих химических реакций, либо появляются продукты

окисления (трансформаторное масло), либо повышается жесткость, хрупкость,

образование трещин и отставание от подложки (лаковые и другие пленочные

изоляционные покрытия).

Для большинства материалов время старения уменьшается

вдвое при повышении температуры старения в среднем на 10 К (Кельвин).

Помимо температуры существенное влияние на скорость

старения могут оказать повышение давления воздуха или концентрации кислорода,

наличие озона. Тепловое старение ускоряется при повышении образца

ультрафиолетовыми лучами, воздействии электрического поля, механических

нагрузок и т.п.

Материалы, применяемые для изоляции электрических

устройств с учетом их нагревостойкости (при длительном воздействии нагрева),

подразделяют на 7 классов нагревостойкости (таблица 1.3.).

Таблица 1.3.

|

Класс

нагревостойкости |

Y |

A |

E |

B |

F |

H |

C |

|

Рабочая температура, 0С |

90 |

105 |

120 |

130 |

155 |

180 |

Выше 180 |

Рабочей считается максимальная температура для

электроизоляционных материалов при их использовании в электрооборудовании,

длительно (в течении ряда лет) работающем в нормальных для данного вида

эксплуатации условиях.

К классу Y

относятся изоляционные материалы из

непропитанных и не погруженных в жидкий диэлектрик на основе целлюлозы и шелка

(бумага, древесина, картон, ткани, ленты, хлопчатобумажное волокно,

поливинилхлорид и вулканизированный натуральный каучук). Указанные материалы

целиком или в основном состоят из частиц удлиненной формы – волокон, и поэтому

называются волокнистыми.

К классу А относятся те же волокнистые материалы, но

пропитанные масляными или другими лаками, компаундами, или же погружены в

жидкий электроизоляционный материал. В результате они защищены от

соприкосновения с кислородом воздуха, который ускоряет тепловое старение

материалов. К классу А также относятся изоляция эмалированных проводов на

поливинилацеталевых лаках и полиамидные пленки.

К классу Е относятся слоистые пластики и пластмассы с

органическим наполнителем и термореактивным связующим (гетинакс, текстолит и

т.п.), полиэтилентерефталатные пленки, изоляция эмалированных проводов на

жидких лаках и др.

Таким образом, к классам нагревостойкости Y, А и Е относятся главным образом чисто органические

электроизоляционные материалы.

Класс В образуют неорганические материалы: слюда,

стекловолокно и асбест в сочетании с органическими связующими и пропитывающими

материалами соответствующей нагревостойкости, а также политрифторхлорэтилен,

эпоксидные компаунды с неорганическими наполнителями и др.

К классу F относятся материалы на основе слюды, стекловолокна и

асбеста с более нагревостойкими связующими и пропитывающими составами, а также

изоляция эмалированных проводов на

полиэфиримидных и полиэфирциануратных лаках.

Материалы класса Н получают на основе слюды, стекловолокна

и асбеста при использовании в качестве связующих и пропитывающих составов

кремнийорганических смол особо высокой нагревостойкости. К этому классу

относятся также кремнийорганические эластомеры.

Класс нагревостойкости С образуют чисто неорганические

материалы, совершенно без склеивающих или пропитывающих органических составов

(слюда, электротехническая керамика, кварц, асбест, микалекс и т.п.). из всех

органических электроизоляционных материалов к классу С относятся

политетрафторэтилен и полиамидные материалы – пленки, волокна, изоляция

эмалированных проводов.

Холодостойкостью называют способность электроизоляционных материалов

не снижать эксплуатационной надежности при низких -(60-70) 0С и

более низких (криогенных) температурах. Холодостойкие материалы применяют в

электро – и радиооборудовании самолетов

и других воздушных судов, линий электропередачи, открытых подстанций полевой

аппаратуры связи. При низких температурах, как правило, электрические свойства

изоляционных материалов улучшаются. Однако многие материалы, гибкие и

эластичные в нормальных условиях, при низких температурах становятся хрупкими и

жесткими, что создает затруднения для работы изоляции.

Влажностные

свойства. Многие электроизоляционные

материалы гигроскопичны, т.е.

способны сорбировать (поглощать) влагу из окружающей среды, и влагопроницаемы, т.е. способны

пропускать влагу.

Гигроскопичность.

Гигроскопичные материалы в условиях

постоянной относительной влажности и температуры окружающего воздуха ![]() имеют равновесное значение влажности

имеют равновесное значение влажности ![]() , т.е. содержание влаги на единицу массы материала. Если

первоначальная влажность образца

, т.е. содержание влаги на единицу массы материала. Если

первоначальная влажность образца ![]() превышает равновесное значение

превышает равновесное значение ![]() , то влажность образца будет уменьшаться, приближаясь к

своему равновесному значению

, то влажность образца будет уменьшаться, приближаясь к

своему равновесному значению ![]() , и наоборот.

, и наоборот.

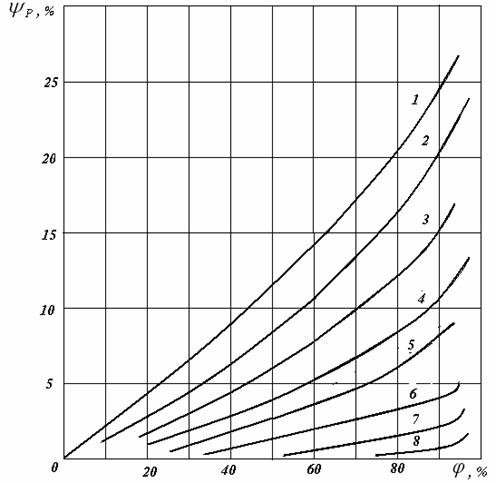

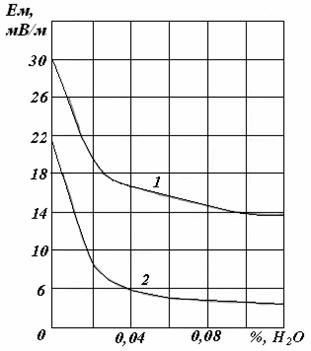

Для различных материалов значения равновесной

влажности при одном и том же значении относительной влажности воздуха сильно

различаются (рис. 1.1). Гигроскопичность материала зависит от его строения.

Сильно пористые материалы, в частности волокнистые, более гигроскопичны, чем

материалы плотного, сплошного строения. Гигроскопичность материала в некоторой

степени отражают возможные изменения электрических свойств электроизоляционного

материала при увлажнении. Если поглощенная влага способна образовать внутри

изоляции нити или пленки, пронизывающие весь промежуток между электродами, то

даже весьма малые количества поглощенной влаги приводят к очень резкому

ухудшению электрических свойств изоляции. Такими свойствами обладает бумага.

Так, например удельное сопротивление бумаги с 3 %-ной влажностью в миллион раз

меньше, чем абсолютно сухой бумаги. В других электроизоляционных материалах

влага распределяется по объему в виде отдельных, не соединенных между собой,

малых включений. В этом случае влияние влаги на электрические свойства

материала не так заметно.

Примером таких материалов является каучук, в котором

повышение влажности вызывает лишь весьма незначительное уменьшение его![]() .

.

Рис. 1.1. Значения равновесной влажности

различных материалов

при одном и том же значении относительной

влажности воздуха

Влагопоглощаемость, или способность пропускать через себя пары воды,

также является важнейшим свойством материалов. Это свойство особенно

учитывается при оценке качества материалов, применяемых в виде замкнутых

покрытий (шланги кабелей, компаундные заливки конденсаторов, лаковые покрытия

изоляции электрических машин и т.п.). Кроме стекол, керамики и металлов

материалы обладают заметной влагопроницаемостью.

При длительном использовании электроаппаратуры влага,

проникая в органические диэлектрики, приводит к развитию плесени (грибные нити,

пронизывающие вещество и разрушающие его при помощи выделяемых ферментов).

Появление плесени уменьшает удельное поверхностное сопротивление диэлектриков,

приводит к росту потерь, может снизить механическую прочность изоляции и

вызвать коррозию соприкасающиеся с ним

металлических частей. Наиболее уязвимы для развития плесени целлюлозные материалы, в том числе и

пропитанные (гетинакс, текстолит), канифоль, масляные лаки и другие. Наиболее

стойкими к образованию плесени являются неорганические диэлектрики: керамика,

стекла, слюда, кремнийорганические материалы и некоторые органические, например

эпоксидные смолы, фторопласт – 4, полиэтилен, полистирол.

Для уменьшения, но не исключения, гигроскопичности и

влагопроницаемости пористых изоляционных материалов широко применяется их пропитка. Дело в том, что молекулы

пропиточных веществ имеют весьма большие размеры по сравнению с размерами

молекулы воды (диаметр молекулы воды составляет 2,5∙10-

1.3. Механические и физико – химические

характеристики радиоматериалов

Химические

свойства. Знание химических свойств

диэлектриков важно для оценки их надежности при длительной работе в условиях

воздействия на них различных химически активных веществ (газов, воды, кислот,

щелочей, солевых растворов и т.п.). Стойкость

к действию всех этих веществ у различных диэлектриков весьма разнообразна.

Электрорадиоматериалы в производстве деталей обрабатываются

различными химико–технологическими способами: склеиваться, растворяться в растворителях с образованием

лаков и т.д. Растворимость твердых

материалов может быть оценена количеством материала, переходящим в раствор за

единицу времени с единицы поверхности материала, соприкасающейся с

растворителем или по концентрации насыщенного раствора (наибольшее количество

вещества, которое может быть растворено в данном растворе).

Как правило, легче всего растворяются вещества близкие

к растворителю по химической природе и содержащие в молекулах похожие

группировки атомов: полярные вещества легче растворяются в полярных жидкостях,

нейтральные – в нейтральных. Так, неполярные или слабополярные углеводороды

(парафин, каучук) легко растворяются в жидких углеводородах, например, в

бензине; полярные смолы, содержащие гидроксильные группировки (например,

фенолформальдегидные смолы), растворяются в спирте и иных полярных

растворителях. Растворимость уменьшается с повышением степени поляризации

(молекулярной массы). При повышении температуры растворимость обычно

увеличивается. В последующих главах подробно описывается химическая стойкость материалов по отношению к наиболее опасным

внешним факторам, оказывающих разрушающее химическое воздействие.

Радиационная

стойкость. В современных условиях

непрерывно расширяется число материалов и изделий радиоэлектроники, работающих

при кратковременном, а также длительном воздействии радиоактивных излучений или

частиц различной энергии (атомные электростанции, реакторы и т.п.). При этом

важно знать степень устойчивости материалов к воздействию излучений, сохранения

ими своих электрических и механических свойств, т.е. радиационную стойкость.

Жесткое и мягкое рентгеновское излучение, электроны

высоких частот, тяжелые заряженные частицы (протоны, альфа – частицы) и

нейтроны поглощаются веществом, создавая различного рода радиационные дефекты (пустые

узлы и собственные ионы в междоузлии, либо посторонние атомы в узле

кристаллической решётки и т.п.). Количество радиационных дефектов со временем

накапливается. Поэтому радиационная стойкость определяется суммарной

(интегральной) дозой излучения, поглощенного веществом.

Единицами поглощенной дозы рентгеновского и гамма –

излучения служат рентген (Р) и Кл/кг (1 рентген = 2,58∙10-4

Кл/кг), а корпускулярных излучений – рад и Дж/кг (1 рад = 0,01 Дж/кг).

С другой стороны, радиационное воздействие на материал

может вызвать полезные изменения структуры или придать им новые свойства

(радиационная сшивка полимеров, легирование полупроводников и т.д.).

При помощи ионного легирования (внедрение ионов

примеси в поверхностный слой полупроводника) создаются транзисторные структуры

интегральной микросхемы (ИМС). Для этого ионы из специального источника

ускоряются электрическим полем и направляются на пластину ИМС.

Поглощение излучения

материала зависит от природы материала

и качества самого излучения. Например, полупроводниковые материалы и

пробы заметно повреждаются реакторным излучением дозой в 1018

нейтрон/м2. Многие диэлектрики обладают значительно большей

радиационной стойкостью, выдерживая дозы до 1022 нейтрон/м2.

При выборе электрорадиоматериала для конкретного

применения учитываются не только его электрические, но также механические и тепловые

свойства, стойкость, влага, радиация и другие внешние факторы.

Механические

свойства.

Упругость. Под действием механических напряжений твердое тело

изменяет свои размеры, т.е. деформируется. В деформированном твердом теле

возникает внутренняя упругая сила ![]() , направленная в сторону, противоположную направлению внешних

сил, вызывающих деформацию.

, направленная в сторону, противоположную направлению внешних

сил, вызывающих деформацию.

Механическим напряжением ![]() называется физическая

величина, численно равная упругой силе, приходящейся на единицу площади сечения

тела:

называется физическая

величина, численно равная упругой силе, приходящейся на единицу площади сечения

тела:

где ![]() - сила упругости,

- сила упругости, ![]() - площадь сечения.

- площадь сечения.

Предполагается, что напряжение постоянно по всей

площади сечения.

Мерой деформации считается относительная деформация ![]() , т.е. отношение удлинения тепла

, т.е. отношение удлинения тепла ![]() к его первоначальной длине

к его первоначальной длине ![]() .

.

По закону Гука

относительная деформация прямо пропорциональна напряжению:

где К-

модуль упругости.

Простейшим типом деформации является одностороннее

растяжение (стяжение). Модуль упругости К называется при этом модулем Юнга К=Е. модуль Юнга численно равен напряжению, при котором происходит

увеличение (уменьшение) длины тела в два раза: ![]() при

при ![]() .

.

Прочность. Закон Гука линейной связи деформации с напряжением

сохраняется лишь в определенных пределах. Сама деформация в этом случае

называется пластической. Достигнув некоторого значения ![]() , деформация растет быстрее, чем по линейному закону. При

, деформация растет быстрее, чем по линейному закону. При ![]() >

>![]() после снятия напряжения форма образца не

восстанавливается. Напряжение

после снятия напряжения форма образца не

восстанавливается. Напряжение ![]() называют

пределом текучести. Дальнейшее

повышение механического напряжения приводит к разрушению образца. Это

происходит при напряжении

называют

пределом текучести. Дальнейшее

повышение механического напряжения приводит к разрушению образца. Это

происходит при напряжении ![]() , называемом пределом

прочности. В таких материалах, как стекла, керамика, пластическая

деформация не наблюдается, и образец разрушается сразу:

, называемом пределом

прочности. В таких материалах, как стекла, керамика, пластическая

деформация не наблюдается, и образец разрушается сразу: ![]() . Эти вещества называют хрупкими.

Хрупкие материалы легко разрушаются под действием кратковременных нагрузок,

например вибрации. Во многих полимерах, наоборот, участок пластической

деформации

. Эти вещества называют хрупкими.

Хрупкие материалы легко разрушаются под действием кратковременных нагрузок,

например вибрации. Во многих полимерах, наоборот, участок пластической

деформации ![]() очень широк – они могут вытягиваться в

десятки раз. Поэтому их называют пластичными веществами.

очень широк – они могут вытягиваться в

десятки раз. Поэтому их называют пластичными веществами.

Каждый материал характеризуется своими пределами

прочности при растяжении (![]() ), сжатии (

), сжатии (![]() ), изгибе (

), изгибе (![]() ). Для металлов все три предела прочности имеют примерно один

и тот же порядок, но для диэлектриков сильно отличаются:

). Для металлов все три предела прочности имеют примерно один

и тот же порядок, но для диэлектриков сильно отличаются: ![]() <<

<< ![]() . Пределы прочности измеряются в единицах механического

напряжения – паскалях (Па).

. Пределы прочности измеряются в единицах механического

напряжения – паскалях (Па).

Механическая прочность зависит от типа связей молекул

вещества: она максимальна в кристаллах с ковалентной связью (алмаз, кремний,

германий) и минимальна в веществах с молекулярной связью (парафин).

Механические свойства металлических проводников в

весьма большой степени зависят от механической и термической обработки от

наличия примесей и т.п. Отжиг (нагрев до нескольких сотен градусов с

последующим охлаждением) приводит к существенному уменьшению ![]() и увеличению

и увеличению ![]() .

.

Вязкость. Вязкость (или внутреннее трение) – свойство жидкостей

(и газов) оказывать сопротивление при перемещении одной части жидкости

относительно другой. Это свойство жидкостей количественно характеризуется

коэффициентом вязкости ![]()

![]() (или просто вязкостью). Различают динамическую вязкость

(или просто вязкостью). Различают динамическую вязкость ![]() , измеряемую в паскаль ∙ с, (Па∙с) и кинематическую вязкость, равную

отношению

, измеряемую в паскаль ∙ с, (Па∙с) и кинематическую вязкость, равную

отношению ![]() к плотности жидкости и измеряемую в квадратных метрах на

секунду (м2/с). Для сравнения вязкость воды и спирта в тысячу раз

меньше вязкости глицерина и смазочных, а также пропиточных масел.

к плотности жидкости и измеряемую в квадратных метрах на

секунду (м2/с). Для сравнения вязкость воды и спирта в тысячу раз

меньше вязкости глицерина и смазочных, а также пропиточных масел.

Вязкость сильно уменьшается с повышением температуры.

При повышении температуры от 0 0С до 100 0С вязкость масел

понижается в сотни раз. Поэтому заливочные и пропиточные электроизоляционные

материалы заливают в нагретом состоянии, когда они могут заполнить мельчайшие

поры.

ГЛАВА II

ПРОВОДНИКОВЫЕ РАДИОМАТЕРИАЛЫ

════════════════════════════════════════════

2.1. Проводниковые материалы с высокой

проводимостью

К наиболее широко распространенным материалам высокой

проводимости относятся медь и алюминий, а в интегральной схемотехнике широко

применяются также золото, никель, свинец, серебро и система Cr и Au, Ti и Au,

молибден и некоторые другие.

Медь. Главнейшими потребителями меди являются электротехника

и металлургия. В первой из них медь используется главным образом для

изготовления проводникового материала, во второй – для выработки самых различных

сплавов с другими материалами.

Медь характеризуется следующими характеристиками и

параметрами:

- малое удельное сопротивление;

- достаточно высокая механическая прочность;

- удовлетворительная коррозийная стойкость;

- хорошая обрабатываемость: медь прокатывается в листы

и ленту, протягивается в проволоку толщиной до тысячи долей миллиметра;

- относительная легкость пайки и сварки.

Медь получают из ее сернистых руд в специальных

конверторах. Выплавленная черновая медь содержит обычно 95 – 98 % Сu. От большей части имеющихся в ней примесей

освобождаются переплавкой на пару отражательной печи, причем получается

«штыковая» медь с содержанием до 99,7 % Сu. Для получения особенно чистого металла медь

подвергается электролитической очистке.

В качестве проводникового материала используют медь

марок М1 (9,99 % Сu) и М0 (99,95 % Сu). Удельная проводимость меди, как и других металлов

сильно зависит от наличия и вида примесей. Примеси ведут к увеличению удельного сопротивления

металлов. Особенно резкое возрастание ![]() наблюдается в случае, когда примеси и сплавной металл

образуют друг с другом твердый раствор,

т.е. создают при отвердевании совместную кристаллизацию и атомы одного металла

входят в кристаллическую решетку другого. Медь может содержать примеси Zn, Cd, Ag, Ni, Sn, Al, Be, As, Si и P. Влияние примесей некоторых металлов на удельную

проводимость меди

наблюдается в случае, когда примеси и сплавной металл

образуют друг с другом твердый раствор,

т.е. создают при отвердевании совместную кристаллизацию и атомы одного металла

входят в кристаллическую решетку другого. Медь может содержать примеси Zn, Cd, Ag, Ni, Sn, Al, Be, As, Si и P. Влияние примесей некоторых металлов на удельную

проводимость меди ![]() приведен на рис. 2.1. После электролитической очистки катодные пластины меди переплавляют в

болванки массой 80 –

приведен на рис. 2.1. После электролитической очистки катодные пластины меди переплавляют в

болванки массой 80 –

Рис. 2.1. Влияние примесей на электропроводность меди.

Удельная проводимость чистой меди принята за

100 %.

Примеси указаны у кривых.

Если же медь подвергнуть обжигу, т.е. нагреву до несколько сотен градусов с последующим

охлаждением, по получится мягкая медь

(ММ), которая сравнительно пластична, имеет малую твердость и небольшую

прочность, но весьма большое удлинение при разрыве и более высокую удельную

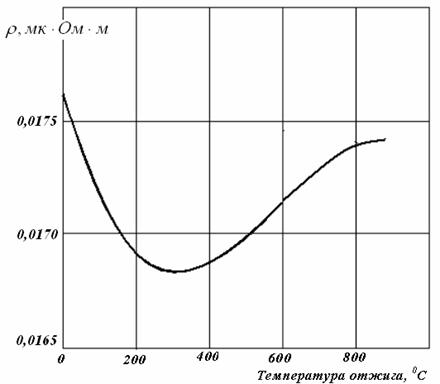

проводимость. Влияние отжига на удельное сопротивление меди можно увидеть на

рис. 2.2.

Из твердой меди изготавливают контактные провода, шины

распределительных устройств, пластины электрических машин и пр. мягкую медь в

виде проволок круглого и прямоугольного сечения применяют главным образом в

качестве токопроводящих жил кабелей и обмоточных проводов, где важна гибкость и

отсутствие пружинистости, а не прочность.

Рис. 2.2. Влияние отжига на удельное

сопротивление меди.

Свойства медной и алюминиевой проволоки даны в таблице

2.1.

Таблица 2.1.

|

Параметр |

Медь |

Алюминий |

||

|

МТ |

ММ |

АТ |

АМ |

|

|

Предел прочности при растяжении не менее |

360-390 |

260-280 |

160-170 |

80 |

|

Относительное удлинение при разрыве не менее |

0,5-2,5 |

18-35 |

1,5-2 |

10-80 |

|

Удельное сопротивление |

0,0179 -0,0182 |

0,01754 |

0,0295 |

0,0290 |

Кроме чистой меди в различных отраслях электротехники

в качестве проводникового материала применяют ее сплавы с оловом, кремнием,

фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы называют бронзами. Бронзы применяют для

изготовления токопроводящих пружин и т.п. состав и свойства некоторых медных

сплавов, применяемых в электротехнике,

указаны в таблице 2.2.

Самой большой механической прочностью и твердостью

обладает кадмиевая бронза. Поэтому ее применяют особо контактных проводов и

коллекторных пластин особо ответственного назначения.

Таблица 2.2.

|

Сплав |

Состояние |

Удельная

проводимость

|

Предел

прочности при разрыве

|

Относительное

удлинение при разрыве |

|

Кадмиевая бронза (0,9 % Cd) |

Твердая отожженная |

83-90 95 |

До 1050 310 |

4 До 50 |

|

Бронза (0,8 % Cd, 0,6 % Sn) |

Твердая отожженная |

50 – 55 55 – 60 |

До 730 290 |

4 До 55 |

|

Бронза (2,5% Al, 2% Sn) |

Твердая отожженная |

15 – 18 15 –18 |

До 970 370 |

4 До 45 |

|

Фосфористая бронза 7 % Sn, 0,1 % P |

Твердая отожженная |

10 – 15 10 – 15 |

До 1050 400 |

3 До 60 |

|

Латунь (30 % Zn) |

Твердая отожженная |

25 25 |

До 880 320-350 |

5 До 60-70 |

Латунь обладает достаточно высоким относительным удлинением

и поэтому легко поддается штамповке, глубокой вытяжке и т.п. В соответствии с

этим латунь применяют в электротехнике для изготовления токопроводящих деталей

различной формы и профиля.

Медь является сравнительно дорогим и дефицитным

материалом и как проводниковый материал все чаще заменяется другими металлами,

в особенности алюминием.

Алюминий. Алюминий

является вторым по значению (после меди) проводниковым материалом и относится к

легким металлам, т.е. металлов с

плотностью менее 5000 кг/м3. плотность алюминия приблизительно в 3,5

раза легче меди. Главная масса алюминия сосредоточена в алюмосиликатах.

Продуктами разрушения алюмосиликатов является каолин (Al2O3∙2SiO2∙2H2O), боксит (Al2O3∙xH2O) и криолит (AlF3∙3NaF).

Элементарный алюминий в настоящее время получают

электролизом раствора боксита в расправленном криолите. Электропроводность

алюминия очень высока и составляет приблизительно 0,6 электропроводности меди.

Будучи в три с лишним раза легче последней, алюминий полностью вытеснил медь в

производстве электрических проводов.

Обусловлено это главным образом тем, что при сечении,

обеспечивающем равную электропроводность, вес алюминиевых проводов в двое

меньше, чем медных. При этом надо учесть, что тонна алюминия дороже тонны меди

менее чем в два раза и алюминий менее дефицитен, чем медь.

Для электротехнических целей используют алюминий марки

А1, содержащий не более 0,5 % примесей. Еще более чистый алюминий марки АВ00

(не более 0,03 % примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических

конденсаторов. Прокатка, протяжка и отжиг алюминия аналогичны соответствующим

операциям для меди. Из алюминия может прокатывается тонкая (до 6 – 7 мкм)

фольга, применяемая в качестве обкладок в бумажных и пленочных конденсаторах.

Данный материал по сравнению с другими металлами, которые можно было бы

использовать (например, никель, хром) для изготовления конденсаторов дает

значительно меньшее число коротких замыканий. Это объясняется низкой

температурой испарения алюминия.

Алюминий применяется для металлизации – процесса

создания внутрисхемных соединений, контактных площадок, электродов диодов и

транзисторов на поверхности кристалла или подложки интегральных микросхем (ИМС).

При этом алюминий представляет собой пленку толщиной от 0,5 до 2 мкм. Для

осуществления металлизации можно применить золото, никель, свинец, серебро,

хром, алюминий и системы Or-Au, Ti-Au, Mo-Au, Ti-Pt-Au и т.д.

В кремниевых ИМС для создания металлизации наибольшее

применение нашел алюминий, так как он обладает следующими необходимыми

качествами:

- нанесенный в виде тонкой пленки, имеет высокую

проводимость, близкую к проводимости объемного материала;

- хорошую адгезию к кремнию;

- испаряется в вакууме;

- достаточно пластичен и выдерживает циклические

изменения температуры;

- имеет невысокую стоимость.

Металлизация проводится методом термического испарения

в вакууме. Алюминий на воздухе активно окисляется тонкой оксидной пленкой. Эта

пленка предохраняет алюминий от дальнейшей коррозии, не создает большое

переходное сопротивление. Поэтому соединение внешних выводов с контактными

площадками микросхемы осуществляют с помощью сварки с применением

ультразвуковых паяльников или пайки с применением специальных паст – припоев.

Алюминиевые

сплавы обладают повышенной

механической прочностью. Сплав альдрей содержит

0,3 – 0,5 %Mg, 0,4 – 0,7 % Si и 0,2

– 0,3 Fe (остальное алюминий). Альдрей в виде проволоки имеет

плотность 2,7 Мг/м3, его ![]() =350 МПа,

=350 МПа, ![]() =6,5 %;

=6,5 %; ![]() = 23∙10-6 К-1;

= 23∙10-6 К-1; ![]() =0,0317 мкОм∙м;

=0,0317 мкОм∙м; ![]() =0,0036 К-1. Таким образом, альдрей практически

сохраняя легкость алюминия и будучи довольно близким к нему по удельной

проводимости, в то же время по механической прочности приближается к

твердотянутой меди.

=0,0036 К-1. Таким образом, альдрей практически

сохраняя легкость алюминия и будучи довольно близким к нему по удельной

проводимости, в то же время по механической прочности приближается к

твердотянутой меди.

Разные

металлы. Ниже приводятся некоторые свойства металлов

нашедших применение при производстве и монтаже электронных и электрических

приборов, кабелей и т.п.

Золото – металл, обладающий высокой пластичностью, ![]() = 0,024 мкОм∙м. В электрорадиотехнике золото

используется как контактный материал для коррозионно–устойчивых покрытий,

электродов, при создании диодов и транзисторов с переходом Шоттки.

= 0,024 мкОм∙м. В электрорадиотехнике золото

используется как контактный материал для коррозионно–устойчивых покрытий,

электродов, при создании диодов и транзисторов с переходом Шоттки.

Серебро – металл, стойкий против окисления при нормальной

температуре. Серебро имеет (при нормальной температуре) наименьшее значение

удельного сопротивления ![]() = 0,016 мкОм∙м и используется для изготовления

контактов полупроводниковых приборов, а также в качестве обкладки керамических

и слюдяных конденсаторов.

= 0,016 мкОм∙м и используется для изготовления

контактов полупроводниковых приборов, а также в качестве обкладки керамических

и слюдяных конденсаторов.

Платина – металл, не окисляющийся в нормальных условиях, и

весьма стойкий к химическим реагентам. Платина может вытягиваться в особо

тонкие нити диаметром около 1 мкм, которые затем используются для подвесок

подвижных систем в электрометрах и других чувствительных приборов. Кроме того,

платину применяют для изготовления термопар для измерения высоких температур –

до 1600 0С, а также для изготовления пасты, используемой для вьюнчания электродов на монолитные керамические

конденсаторы.

Свинец – мягкий, пластичный, малопрочный металл с высоким

удельным сопротивлением ![]() = 0,21 мкОм∙м. Обладает очень высокой коррозионной

стойкостью, устойчив к действию воды, серных и соляных кислот и ряда других

реагентов. Свинец в больших количествах применяют в качестве оболочек,

защищающих изоляцию электрических кабелей от проникновения в нее влаги. Свинец

используют также для изготовления плавких предохранителей, так как имеет довольно

низкую температуру плавления – 327 0С.

= 0,21 мкОм∙м. Обладает очень высокой коррозионной

стойкостью, устойчив к действию воды, серных и соляных кислот и ряда других

реагентов. Свинец в больших количествах применяют в качестве оболочек,

защищающих изоляцию электрических кабелей от проникновения в нее влаги. Свинец

используют также для изготовления плавких предохранителей, так как имеет довольно

низкую температуру плавления – 327 0С.

Олово – мягкий, тягучий металл, позволяющий получать путем

прокатки тонкую фольгу толщиной 6 – 8 мкм. Фольга с присадками 15 % свинца и 1

% сурьмы применяется в производстве некоторых типов слюдяных конденсаторов. В

большом количестве олово используют для приготовления бронз и припоев.

Цинк – металл, очищаемый электролитически. Цинк

применяется в качестве защитных покрытий, составной части латуни. Кроме того,

он используется в фотоэлементах и для металлизации бумаги в малогабаритных

металлобумажных конденсаторах. Нанесение металлического слоя на бумагу

производят путем испарения цинка в вакууме при температуре 600 0С.

Кадмий – металл, также как и цинк очищаемый

электролитически. Применяется для изготовления фотоэлементов и покрытий СВЧ –

волноводов в место серебра. Кадмий входит в состав ряда припоев и бронз.

Индий – металл с низкой температурой плавления (156 0С),

используется в качестве акцепторной примеси и контактного материала в

производстве полупроводниковых диодов и транзисторов.

Галлий – металл, плавящийся почти при комнатной температуре

(29,7 0С). Как и индий, применяют в полупроводниковой технике в

качестве акцепторной примеси для германия.

2.2. Проводниковые материалы с высоким

сопротивлением

Сплавы высокого

сопротивления. К сплавам высокого

сопротивления относятся материалы с ![]() при нормальной температуре не менее 0,3 мкОм∙м. Они

применяются при изготовлении резисторов, различного рода датчиков, термопар,

электронагревательных элементов и т.п.

при нормальной температуре не менее 0,3 мкОм∙м. Они

применяются при изготовлении резисторов, различного рода датчиков, термопар,

электронагревательных элементов и т.п.

Значительное возрастание ![]() при сплавлении двух и более металлов происходит лишь в том

случае, если они образуют твердый раствор,

т.е. создают при отвердевании совместную кристаллизацию и атомы одного металла

входят в кристаллическую решетку другого.

при сплавлении двух и более металлов происходит лишь в том

случае, если они образуют твердый раствор,

т.е. создают при отвердевании совместную кристаллизацию и атомы одного металла

входят в кристаллическую решетку другого.

При сплавлении двух металлов различной химической

природы с изменением процентного содержания каждого из них образуются твердый раствор, когда атомы одного

металла входят в пространственную решетку другого металла, либо различные химические соединения, так называемые дальтониды. Примером первого типа

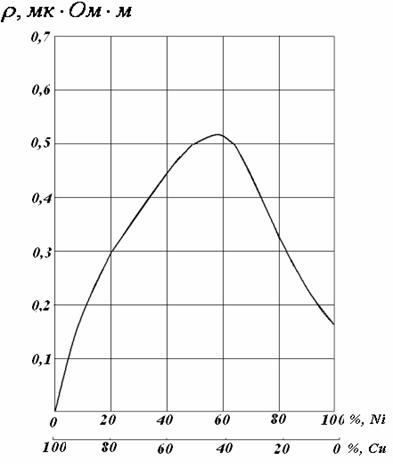

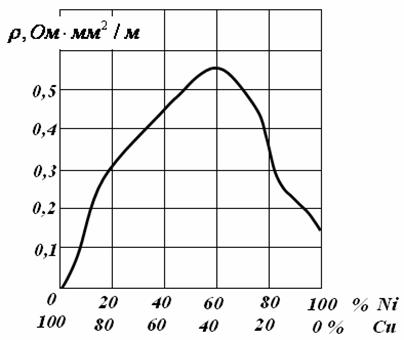

сплавов является сплав системы Cu-Ni. Зависимость ![]() от процентного содержания компонентов имеет плавный характер

(рис.2.3).

от процентного содержания компонентов имеет плавный характер

(рис.2.3).

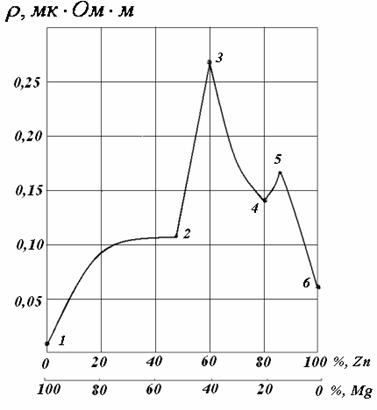

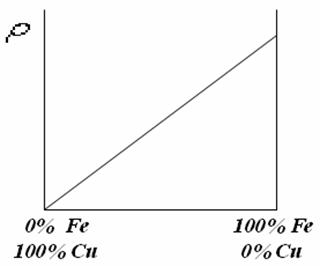

В системе Mg-Zn изменение процентного содержания компонентов приводит

к возникновению различного рода химический соединений. Род химических

соединений (состава) в сплаве системы Mg-Zn и зависимость ![]() приведена на рис. 2.4. На кривой

приведена на рис. 2.4. На кривой ![]() в функции состава наблюдаются так называемые сингумерные

точки; между этими точками график

в функции состава наблюдаются так называемые сингумерные

точки; между этими точками график ![]() в функции состава – плавная кривая.

в функции состава – плавная кривая.

Если же сплав

двух металлов создает раздельную кристаллизацию (т.е. компоненты сплава не

образуют твердого раствора, и искажения кристаллической решетки не имеет места), то ![]() сплава приближённо определяется арифметическим правилом

смещения.

сплава приближённо определяется арифметическим правилом

смещения.

При использовании сплавов для электроизмерительных

приборов и образцовых резисторов, помимо высокого удельного сопротивления ![]() , требуются также высокая стабильность

, требуются также высокая стабильность ![]() во времени, малый температурный коэффициент удельного

сопротивления

во времени, малый температурный коэффициент удельного

сопротивления ![]() . Сплавы для электронагревательных элементов должны длительно

работать на воздухе при высоких температурах (

. Сплавы для электронагревательных элементов должны длительно

работать на воздухе при высоких температурах (![]() 1000 0С и выше). Во многих случаях из сплавов

изготавливаются гибкая проволока диаметром сотых долей миллиметра.

1000 0С и выше). Во многих случаях из сплавов

изготавливаются гибкая проволока диаметром сотых долей миллиметра.

Рис. 2.3.

Зависимость ![]() от процентного содержания компонентов

от процентного содержания компонентов

Манганин. Широко применяется для изготовления образцовых

резисторов и других приборов сплав. Примерный состав его: Cu-85 %, Mn – 12 %, Ni – 3 %. Значение ![]() манганина 0,42 – 0,48 мкОм∙м;

манганина 0,42 – 0,48 мкОм∙м; ![]() - весьма мал, (6-50)∙10-6 К-1.

манганин может вытягиваться в тонкую (до диаметра

- весьма мал, (6-50)∙10-6 К-1.

манганин может вытягиваться в тонкую (до диаметра ![]() и стабильного

и стабильного ![]() во времени манганиновая проволока подвергается специальной

термообработке (отжиг в вакууме при температуре 550 – 600 0С с

последующим медленным охлаждением). Предельная длительно допустимая рабочая

температура сплавов типа манганина не более 200 0С. Механические

свойства:

во времени манганиновая проволока подвергается специальной

термообработке (отжиг в вакууме при температуре 550 – 600 0С с

последующим медленным охлаждением). Предельная длительно допустимая рабочая

температура сплавов типа манганина не более 200 0С. Механические

свойства: ![]() =450-600 МПа,

=450-600 МПа, ![]() = 15-30 %. Плотность манганина 8,4 Мг/м3.

= 15-30 %. Плотность манганина 8,4 Мг/м3.

Рис. 2.4. Род химических соединений

(состава) в сплаве системы Mg-Zn и

зависимость ![]() : 1- чистый Mg; 2- MgZn; 3- Mg2Zn3;

: 1- чистый Mg; 2- MgZn; 3- Mg2Zn3;

4- MgZn4; 5- MgZn6; 6- чистый Zn

Константан – сплав, содержащий около 60 % меди и 40 % никеля.

Именно при таком соотношении меди и никеля константан обладает довольно высоким

значением ![]() =0,48-0,52 мкОм*м и минимальным значением

=0,48-0,52 мкОм*м и минимальным значением ![]() = - (5-25)∙ 10-6 К-1.

= - (5-25)∙ 10-6 К-1.

Нагревостойкость константана выше, чем манганина:

константан можно применять для изготовления реостатов и электронагревательных

элементов, длительно работающих при температуре до 40 0С. Константан

применяется также при изготовлении термопар, служащих для измерения температуры

до несколько сот градусов.

Сплавы на

основе железа. Эти сплавы применяют в

основном для электронагревательных элементов. Высокая нагревостойкость таких

элементов объясняется наличием в них металлов, образующих при нагреве на

воздухе сплошную оксидную пленку.

Такими металлами являются никель, хром и алюминий. Железо также при нагреве

легко окисляется, но чем больше содержание железа в сплаве, тем менее

нагревостоек («жаростоек») этот сплав.

Сплавы системы Fe-Ni-Cr называют нихромами

или (при повышенном содержании железа) ферронихромами;

сплавы системы Fe-Ni-Al называются фехралями

и хромалями.

Различные сплавы имеют условные обозначения

составляемые из букв

и

чисел. Буквы обозначают наиболее характерные элементы состава сплава, причем

буква, входящая в название элемента, не всегда является первой буквой этого

названия (например, Б означает ниобий, В – вольфрам, Г -марганец, Д - медь, К –

кобальт, Л – бериллий, Н – никель, Т – титан, Х – хром, Ю – алюминий и т.п.),

число соответствует приблизительному содержанию данного компонента в сплаве (в

массовых процентах); дополнительные цифры в начале обозначения определяют

повышенное (цифра 0) или пониженное количество элемента в сплаве (цифра 1).

Так, в таблице 2.3 обозначение ОХ25Ю5 соответствует сплаву особо высокой

жаростойкости с содержанием хрома около 25 % и алюминия около 5 %.

Таблица 2.3

Свойства хромоалюминиевых сплавов

|

Марка

сплава |

Состав

масс. % (остальное Fe) |

|

ТК 10-6К-1 |

Тмах. раб, 0С |

||||

|

Cr |

Al |

C |

Si |

Mn |

||||

|

Х13Ю4 |

12-15 |

3,5-5,5 |

0,15 |

1,0 |

0,7 |

1,26 |

150 |

750 |

|

1Х17Ю5 |

16-19 |

4,0-6,0 |

0,12 |

1,2 |

0,7 |

1,30 |

60 |

850 |

|

1Х25Ю5 |

23-27 |

4,5-6,5 |

0,12 |

1,2 |

0,7 |

1,40 |

50 |

1000 |

|

0Х25Ю5 |

23-27 |

4,5-6,5 |

0,06 |

0,6 |

0,7 |

1,40 |

50 |

1400 |

Если оксид летуч, то он не может защитить оставшийся

металл от дальнейшего окисления. Оксиды вольфрама и молибдена легко

улетучиваются, поэтому такие металлы не могут работать в накаленном состоянии

при доступе кислорода. Если же оксид не летуч, то он при окислении образует

плёнку на поверхности металла.

Наибольшей стойкостью на воздухе при высокой

температуре обладают сплавы, у которых ТКl и их оксидных пленок имеют близкие значения. Этим

объясняется стойкость хромоникелевых сплавов. При резких сменах температуры

может иметь место растрескивание оксидных пленок; тогда при последующих

нагревах кислород воздуха проникает в образовавшиеся трещины и приводит

дальнейшее окисление сплава. Поэтому при многократном кратковременном включении

электронагревательного элемента из нихрома он может перегореть значительно

скорее, чем в случае непрерывной работы элемента при той же температуре (табл. 2.4).

Таблица 2.4

Свойства сплавов типа нихром

|

Марка

сплава |

Состав

масс. % (остальное Fe) |

Плот-ность, Мг/м3 |

|

ТК 10-6К-1 |

Тмах. раб, 0С |

||

|

Cr |

Ni |

Mn |

|||||

|

Х15Н60 |

15-18 |

55-61 |

1,5 |

8,2-8,3 |

1,1-1,2 |

100-200 |

1000 |

|

Х20Н80 |

20-23 |

77-78 |

1,5 |

8,4-8,5 |

1,0-1,1 |

100-200 |

1100 |

Немаловажное значение для срока жизни элементов из

нихрома и других жаростойких сплавов имеет наличие колебаний значений сечения проволоки по ее

длине; в местах с уменьшенным сечением проволока перегревается и элементы легче

перегорают.

Длительность работы электронагревательных элементов из

нихрома и аналогичных сплавов может быть во много увеличена, если исключить

доступ кислорода к поверхности проволоки. Для этого в трубчатых нагревательных

элементах проволоку из сплава с высоким сопротивлением помещают в трубки из

стойкого к окислению металла; промежуток между проволокой и трубкой заполняют

порошком диэлектрика с высокой теплопроводностью (например, магнезией MgO). Такие нагревательные элементы применяют в

электрических кипятильниках, которые могут работать длительное время без

повреждений.

Фехрали и хромали

намного дешевле нихромов, но более тверды и хрупки и из них могут быть

получены проволоки с большим, чем у нихромов, поперечным сечением. Поэтому эти

сплавы с основанием используются для электронагревателей большой мощностью и

промышленных электрических цепей (электротермия).

Сплавы для

термопар. На границе соприкосновения

(контакта) двух различных металлов (или полупроводников) возникает контактная разность потенциалов. Она

обусловлена различием значений работы выхода электронов и различием значений

концентрации свободных электронов соприкасающихся металлов.

Составим из двух различных проводников замкнутую цепь.

Если температура контактов одинакова, то сумма разностей потенциалов равна

нулю. Однако если температура контактов неодинакова, то полная Э.Д.С. цепи

называется термоэлектродвижущей силой (Т.Э.Д.С.).

Если один из спаев находится при температуре Т, а

другой при более высокой температуре Т1, то полная Т.Э.Д.С. равна

,

,

где

nA и nB – концентрация свободных электронов в металлах А и В

соответственно, К – постоянная

Больцмана, q – заряд электрона.

Провод, составленный из двух различных

металлов или сплавов, использующийся для измерения температур называют термопарой.

Для изготовления термопар применяют следующие сплавы:

1) комель (44 % Ni и 56 % Cu);

2) алюмель (95 %, остальное – Al, Si и Mg );

3) хромель (90 % Ni и 10 % Cr);

4) платинородий (90 % Pt и 10% Rh).

В таблице 2.5 приведены значения Т.Э.Д.С. для

некоторых особенно употребительных пар металлов.

Таблица 2.5.

Термоэлектродвижущие силы при температуре

холодного спая

0 0С

|

Разность

температур Т-Т1

в 0 0С |

Т.Э.Д.С.

(в милливольтах) |

||

|

Платина - платинородий |

Константан - железо |

Константан - медь |

|

|

1 |

0,00 |

0,00 |

0,00 |

|

100 |

0,64 |

5,2 |

4,3 |

|

200 |

1,42 |

10,5 |

9,3 |

|

300 |

2,29 |

15,8 |

14,9 |

|

500 |

4,17 |

26,6 |

- |

|

800 |

7,31 |

43,4 |

- |

|

1000 |

9,56 |

- |

- |

|

1500 |

15,45 |

- |

- |

|

1700 |

17,81 |

- |

- |

Термопары могут применяться для измерения следующих

температур:

а) платина –

платинородий - до 1700 0С;

б) константан – медь и копель – медь – до 350 0С;

в) константан – железо, копель – железо и копель –

хромель – до

600

0С;

г) хромель – алюминий – до 900-1000 0С.

Для измерения сверх низких температур можно

использовать пару железо – золото.

Непроволочные

резисторы. В качестве проводящих

материалов непроволочных линейных резисторов могут быть использованы природный

графит, сажа, пиролитический углерод, бороуглеродистые пленки, высокоомные

сплавы металлов и другие материалы.

Непроволочные резисторы, отличающиеся от проволочных

уменьшенными размерами и высоким сопротивлением, широко применяются в автоматике, измерительной и вычислительной

технике и др. Основное требование к ним – высокая стабильность номиналов при

повышенной температуре и влажности.

Природный

графит – чистый углерод слоистый структуры и с большой анизотропией

как электрических, так и механических свойств. Чистый углерод в модификации

алмаза – это диэлектрик с высоким удельным сопротивлением ![]() . У монокристалла графита ТК

. У монокристалла графита ТК![]() = -400∙10-4 К-1

и ТКl=6,6∙10-6

К-1.

= -400∙10-4 К-1

и ТКl=6,6∙10-6

К-1.

Сажа

представляет собой мелкодисперсный углерод с примесями смолистых веществ. Сажа

в качестве пигмента (краски) входит в состав лаков. Такие лаки обладают малым

удельным сопротивлением используются для выравнивания электрического поля в

электрических машинах высокого напряжения.

Бороуглеродистые

пленки получают путем пиролиза

(термического

разложения

без доступа кислорода) борорганических соединений, например, В (С4Н9)3.

Эти пленки обладают малым ТК![]() .

.

Материалы

пленочных резисторов. В пленочных и

гибридных интегральных микросхемах (ИМС) пассивные

элементы, т.е. резисторы, конденсаторы, катушки и соединения между

элементами, выполняются в виде различных пленок, наносимых на подложку.

Принято различать ИМС тонкопленочные, у которых толщина пленок не более 2 мкм, и толстопленочные,

у которых толщина пленок значительно больше. Разница между ними замечается не

столько в толщина пленок, сколько в различной технологии их нанесения.

Материал, применяемый для получения резистивных пленок

должен обеспечивать возможность получения широкого диапазона стабильных во

времени сопротивлений, обладать низким температурным коэффициентом

сопротивления и высокий коррозийной стойкостью.

Подложки представляют собой диэлектрические пластинки

толщиной 0,5–1,0 мм, тщательно отшлифованные и отполированные. Если

сопротивление резистора не должно быть очень большим, то пленка делается из

сплава высокого сопротивления, например из нихрома. А для резисторов высокого

сопротивления применяется смесь металла с керамикой, получившая название кермет. На концах резистивной пленки

делаются выводы в виде металлических пленок, соединяющие резистор с другими

элементами. Сопротивление пленочного резистора зависит от толщины и ширины

пленки, ее длины и материала.

Удельное сопротивление пленочных резисторов выражают в

особых единицах - Омах на квадрат, так

как сопротивление данной пленки в форме квадрата не зависит от размеров

квадрата. Действительно, если сделать сторону

квадрата, например, в два раза больше, то длина пути тока увеличивается

вдвое, но и площадь поперечного сечения пленки для тока также возрастает вдвое;

следовательно, сопротивление остается без изменения.

Свойства некоторых материалов, предназначенных для

изготовления тонкопленочных резисторов, приведены в таблице 2.6.

Как видно из таблицы 2.6 температурная стабильность

тонкопленочных резисторов характеризуется значением ТК![]() примерно 0,25∙10-4 К-1. В

течение длительного времени эксплуатации

сопротивление этих резисторов мало

изменяется. Точность их изготовления с подгонкой

примерно 0,25∙10-4 К-1. В

течение длительного времени эксплуатации

сопротивление этих резисторов мало

изменяется. Точность их изготовления с подгонкой ![]() 0,05 %.

0,05 %.

При изготовлении тонкопленочных

гибридных ИМС применяются специальные

пасты, которые подразделяют на резистивные (для резисторов),

диэлектрические (для конденсаторов и изоляционных слоев) и проводящие (для проводников,

контактных площадок и обкладок конденсаторов).

![]() Таблица 2.6.

Таблица 2.6.

|

Материал |

Поверхн.

сопр., Ом/квадрат |

ТК 10-6К-1 |

Материал |

Поверхн.

сопр., Ом/квадрат |

ТК 10-6К-1 |

|

Золото |

5-10 |

3000 |

Нитрид тантала |

50-500 |

100 |

|

Платина |

15-20 |

3000 |

Кремний – хром |

103-104 |

20-250 |

|

Палладий |

20-30 |

2000 |

Никель |

100-300 |

250 |

|

Титан |

50-100 |

700 |

Окись олова |

10-103 |

250 |

|

Хром |

50-3000 |

600 |

Вольфрам |

102-104 |

100 |

|

Нихром |

10-400 |

50-500 |

Палладиево- серебренная глазурь (кермет) |

102-105 |

500 |

В качестве резистивных паст используют композицию на

основе серебра и палладия, окислов рутения, индия, олова, а также нитрид –

танталовые пасты. В качестве связующего вещества обычно применяют

свинцовоборосиликатные стекла.

Толстопленочные резисторы имеют удельное сопротивление

от 5 Ом до 1 Мом на квадрат, номиналы от 0,5 до 5∙108 Ом,

точность изготовления с подгонкой 0,2 %. Их стоимость во времени хуже, чем у

тонкопленочных резисторов.

ГЛАВА III

ДИЭЛЕКТРИКИ

════════════════════════════════════════════

3.1. Электрические свойства диэлектриков

Диэлектрики в радиотехнике используются в качестве

электроизоляционных материалов, либо для создания заданной емкости. Под

влиянием электрического поля в нем происходят процессы (поляризация), приводящие

к нагреву диэлектрика, появлению сквозного тока, т.е. к появлению электрической

проводимости. При воздействии на диэлектрик высокого напряжения может произойти

пробой.

Поляризация

диэлектриков. Любой диэлектрик с нанесенными на него электродами,

включенный в электрическую цепь, может рассматриваться как конденсатор

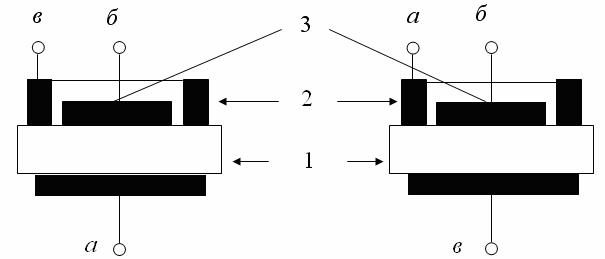

определенной ёмкости (рис 3.1). Заряд конденсатора равен

![]() , (3.1)

, (3.1)

где С - емкость конденсатора

U – приложенное к нему напряжение.

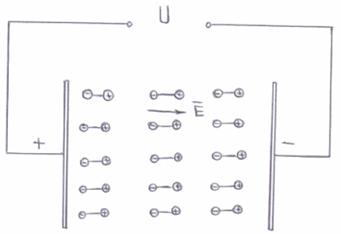

Рис. 3.1. Расположение зарядов в поляризованном

диэлектрике

плоского конденсатора

В любом веществе всегда имеются

связанные заряды: электроны оболочек атомов, атомные ядра, ионы. Под действием

внешнего электрического поля Е связанные заряды в диэлектрике смещаются из

своих равновесных состояний: положительные - в направлении вектора

напряженности поля Е, отрицательные - в обратном направлении. В результате в

первоначально незаряженном диэлектрике в электрическом поле возникает

электрические заряды. На диэлектрике появляются электрические полюсы, отчего и

самое явление получило название поляризации диэлектриков.

Количество электричества Q при заданном U слагается из двух составляющих: Q0,

которое присутствовало бы на электродах, если бы их разделял вакуум, и Qд,

которое обусловлено поляризацией диэлектрика, разделяющего электроды:

![]() (3.2.)

(3.2.)

Важнейшей характеристикой диэлектрика является его

относительная диэлектрическая проницаемость ![]() :

:

(3.3.)

(3.3.)

Значение ![]() характеризует способность диэлектрика образовывать

электрическую емкость. Для характеристики качество диэлектриков используется

именно это значение диэлектрической проницаемости, причем слово «относительная»

для краткости опускается.

характеризует способность диэлектрика образовывать

электрическую емкость. Для характеристики качество диэлектриков используется

именно это значение диэлектрической проницаемости, причем слово «относительная»

для краткости опускается. ![]() любого вещества больше единицы.

любого вещества больше единицы.

Основные

виды поляризации диэлектриков. В диэлектриках

с различным агрегатным состоянии и структурой различают два основных вида

поляризации.

В одних диэлектриках поляризация под воздействием

электрического поля совершается практически мгновенно без рассеяния энергии,

т.е. без выделения тепла. Второй тип поляризации нарастает и убывает замедленно

и сопровождается рассеянием энергии в диэлектрике, т.е. его нагреванием. Такой

вид поляризации называют релаксационной поляризацией (релаксация-

процесс установления статического равновесия).

К первому виду поляризации относятся электронная и

ионная, остальные механизмы принадлежат к релаксационной поляризации. У разных

диэлектриков могут одновременно наблюдаться несколько механизмов поляризации

одновременно.

Электронная поляризация представляет собой упругое смещение и деформацию

электронных оболочек атомов и ионов. Время установления электронной поляризации

около 10-15 с. Электронная поляризация наблюдается у всех видов

диэлектриков и не связана с потерей энергии.

Ионная поляризация характерна для твердых тел с ионным строением и обусловливается

смещением упруго связанных ионов. Время установления ионной поляризации -

порядка 10-13 с.

Дипольно-релаксационная или

просто дипольная поляризация наблюдается

в веществах с дипольными молекулами, находящихся в хаотическом тепловом

движении. Поворот диполей в направлении поля в вязкой среде требует преодоления

некоторого сопротивления, а потому дипольная поляризация вещества с потерями

энергии. Примером вещества с этим видом поляризации является целлюлоза.

Ионная–релаксационная поляризация наблюдается в

неорганических стеклах и в некоторых ионных кристаллических неорганических веществах с неплотной

упаковкой ионов. В этом случае слабо связанные ионы вещества под воздействием

внешнего электрического поля выстраиваются вдоль поля.

Электронно–релаксационная поляризация возникает в диэлектриках с высоким показателем

преломления (двуокись титана с примесями ниобия, кальция, бария).

Диэлектрическая проницаемость титаносодержащей керамики с электронно–релаксационной

поляризацией имеет высокое значение и уменьшается с возрастанием температуры.

Классификация диэлектриков по виду поляризации.

По особенностям поляризации диэлектрики подразделяются

на четыре группы.

К первой группе относятся диэлектрики, обладающие в

основном только электронной поляризацией, например неполярные и слабополярные

твердые вещества в кристаллическом и аморфном состояниях (парафин, сера,

полистирол), а также неполярные и слабополярные жидкости и газы (бензол,

водород).

Ко второй группе относятся диэлектрики, обладающие

одновременно электронной и дипольно–релаксационной поляризациями. Сюда

принадлежат полярные (содержащие постоянные диполи) органические,

полужидкие и твердые вещества (масляно–канифольные компаунды, эпоксидные смолы,

целлюлоза и др.).

Третью группу составляют твердые неорганические

диэлектрики с электронной, ионной и ионно

– релаксационной поляризациями. К ним относятся кварц, слюда, корунд,

неорганические стекла, фарфор, миколекс и др.

Четвертую группу составляют сегнетоэлектрики,

характеризующиеся электронной, ионной и электро- ионно – релаксационной

поляризациями: сегнетова соль, метатитанат бария и др.

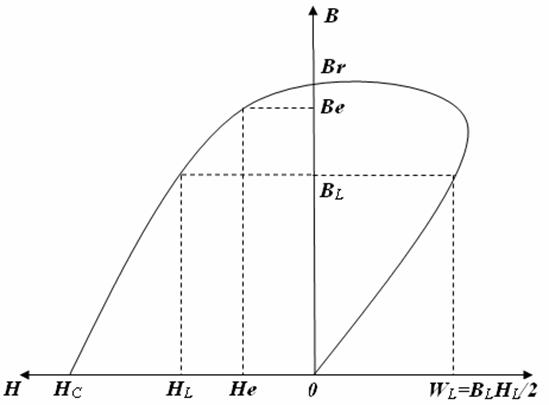

Зависимость диэлектрической проницаемости от различных

факторов.

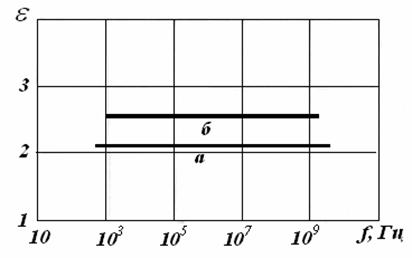

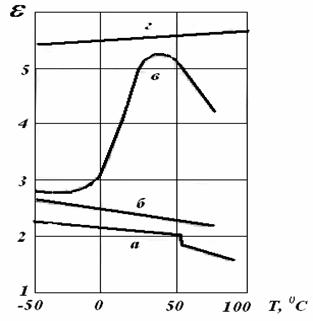

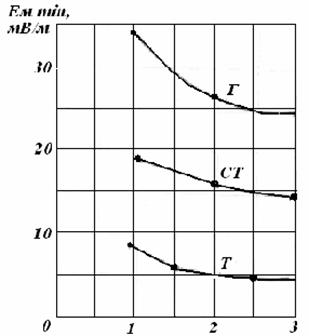

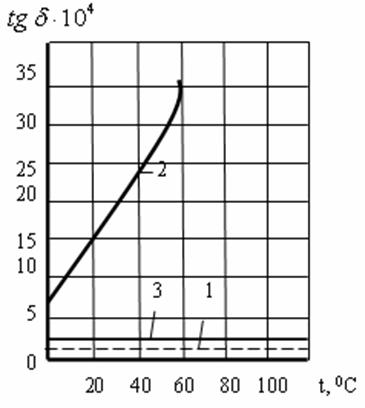

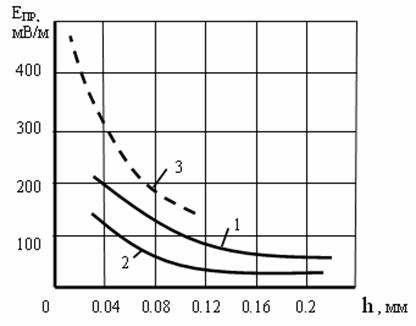

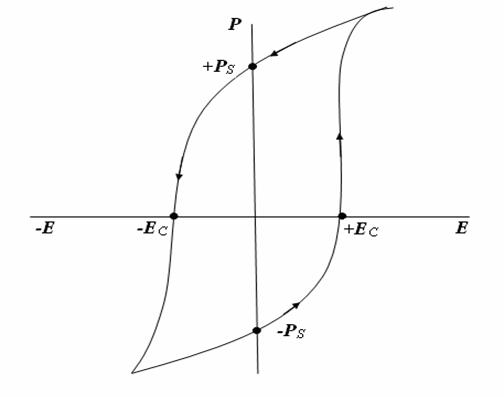

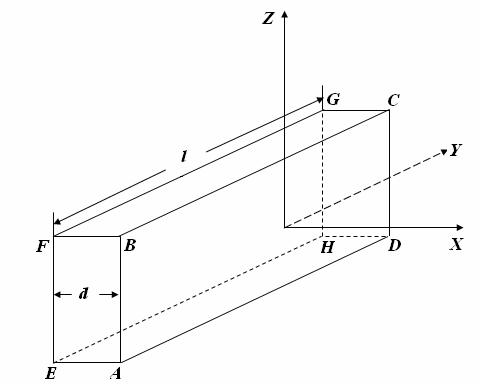

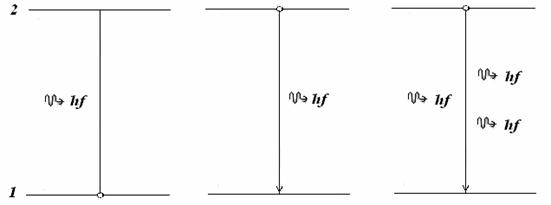

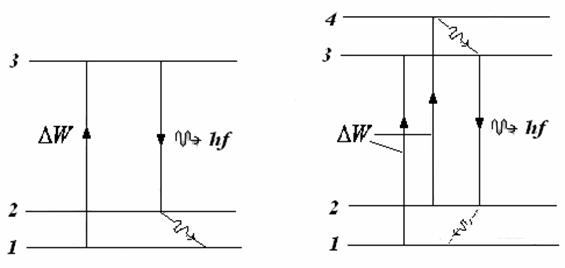

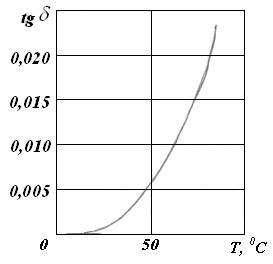

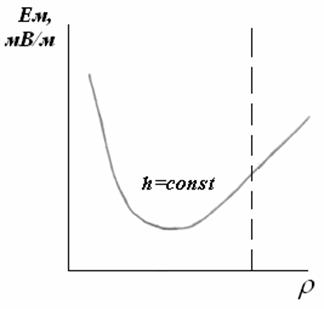

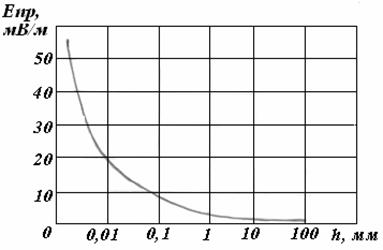

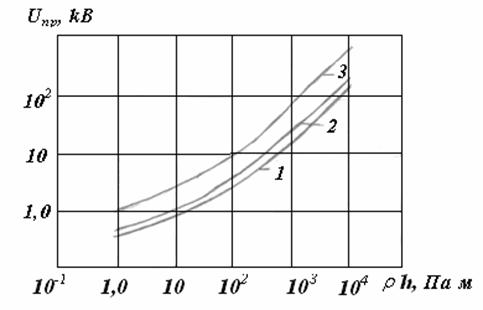

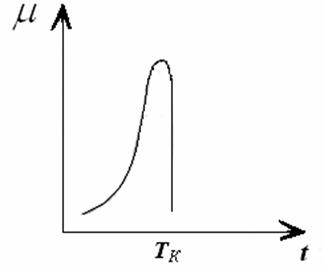

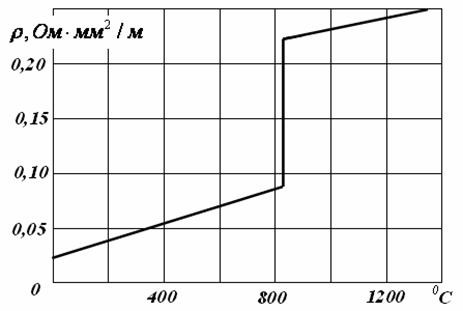

Зависимость![]() от частоты. В